【導入事例】生産性 1.5倍アップした『平面研削盤の完全自動化』システムとは?

目次

最新の自動研削加工の現場を大公開。

回転する砥石でワークの表面を滑らかに仕上げる『研削加工』は、精密部品の仕上げには欠かせない技術です。

しかし、その加工は熟練の感覚に頼るところが多く、慢性的な人手不足に直面する製造業界において、研削盤の「自動化」「標準化」のニーズが高まっています。

今回は、平面研削盤に2種類のセンサーを搭載することで『研削加工の完全自動化』を実現し、

- 段取り時間 60%短縮

- 加工時間 40%カット

- 生産性 1.5倍UP

を達成したユーザー様をご紹介します。

生産効率や品質だけでなく、従業員の働き方までも向上させた実例をぜひご覧ください。

ユーザー様のご紹介

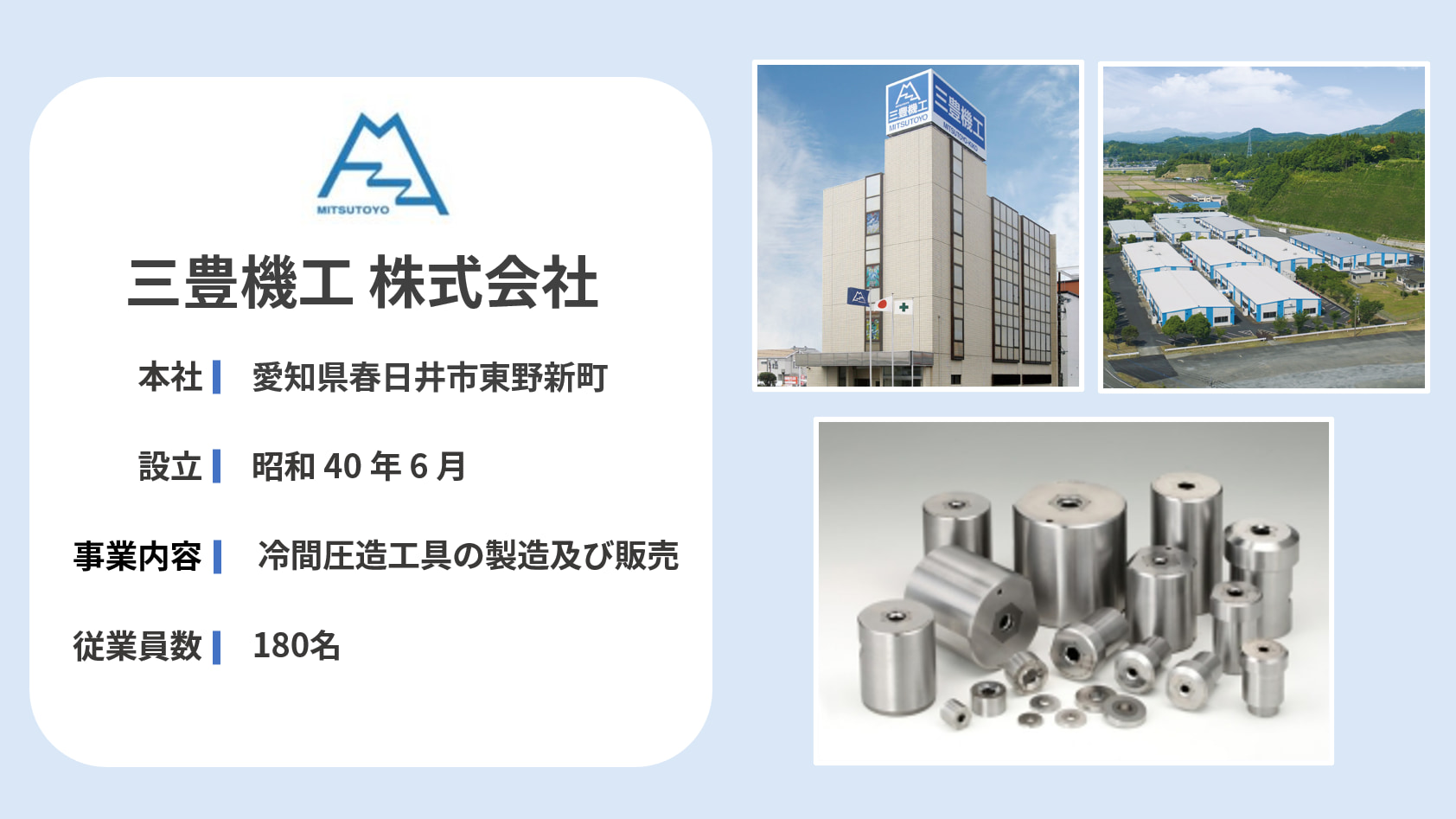

今回取材にご協力いただいたのは、愛知県春日井市に本社がある三豊機工株式会社 様。(以下、敬称略)

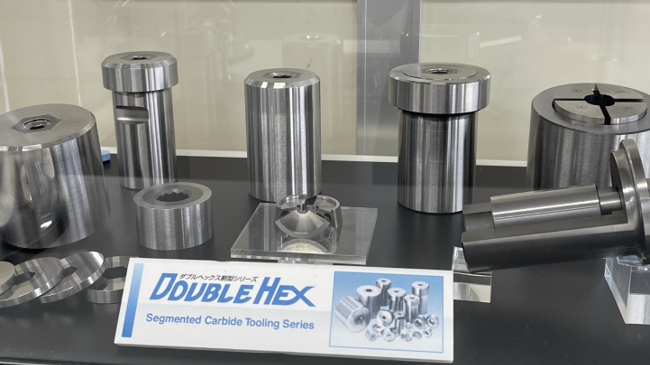

冷間圧造*工具(金型)の総合メーカーで、主にボルトやナット生産用の金型を製造・販売しています。

(*圧力を加えて金属を変形させる成形技術)

三豊機工の主力製品である六角ボルト用金型 「ダブルヘックス」の国内シェアは約7割を占めます。

製造拠点の鹿児島工場では、素材の切断から粗加工・熱処理・研削研磨・最終の仕上げコーティングまで一貫生産体制を敷き、 全工程の内製化率は、95%以上! 生産効率を上げるために自動化・省人化に積極的に取り組んでおられます。

三豊機工株式会社 舟橋佳孝 代表取締役

「我々のお客様は金型に一貫した品質と予測可能な寿命を求めています。例えば、同じ金型でも片方は100万ショット耐えたのに、もう片方は50万ショットしかもたない・・・この状況ではお客様がどう在庫管理すればいいのかわからないですよね。それを防ぐためにも、自社での内製化を可能な限り進め高品質の製品を短納期で顧客に届ける努力をしています。」

三豊機工の課題

人手不足により、研削工程で生産ラインが停滞

三豊機工の一連の生産ラインで、慢性的な停滞を引き起こしていたのが『研削工程』です。

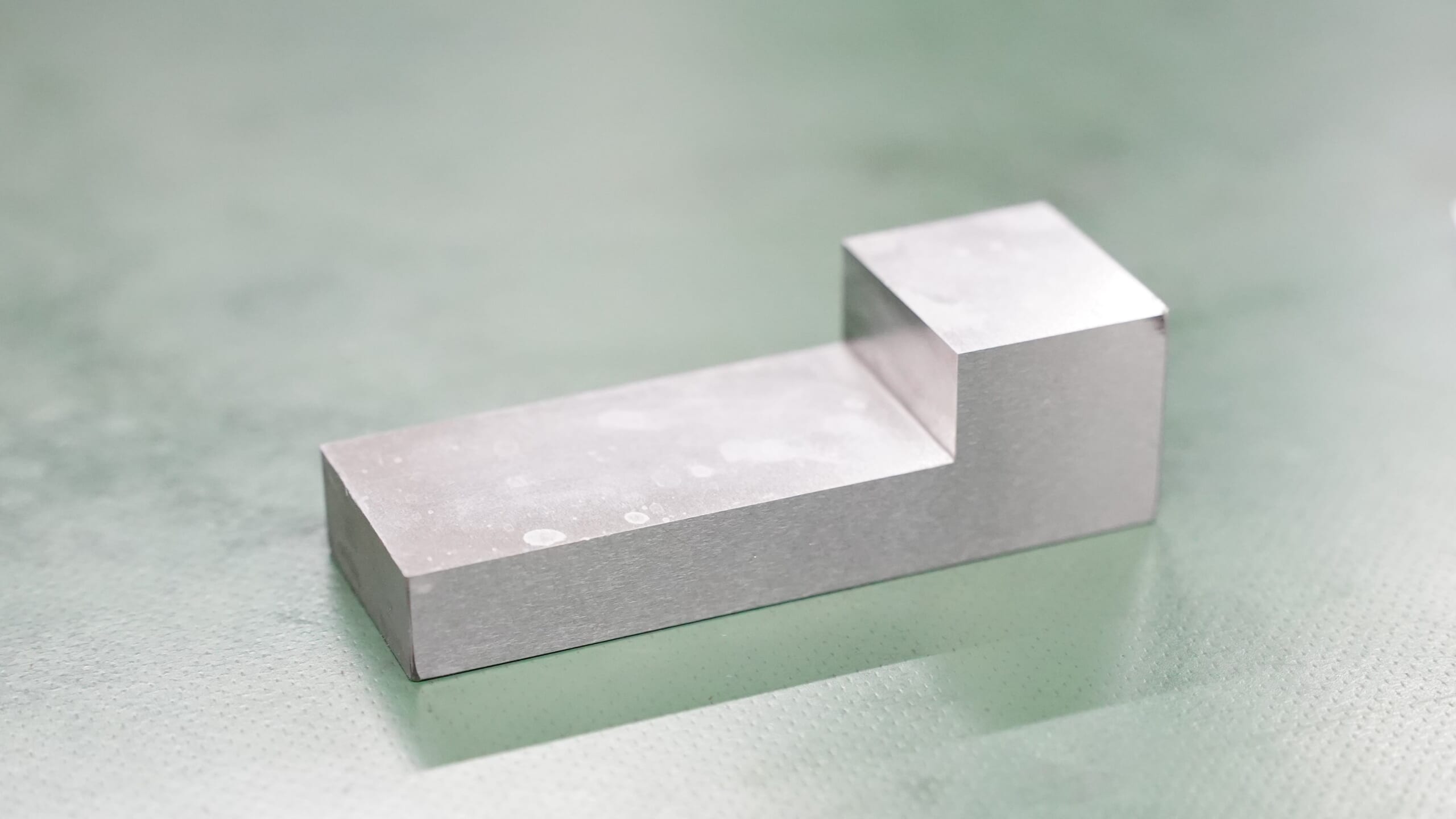

冷間圧造工具は、ほぼ全てのパーツに端面研削が必要で、寸法や直角度の高い精度が要求されます。

そのため、平面研削盤の工程は慢性的に忙しく、人手不足も相まって機械稼働率・生産性低下の課題に直面していました。

工程の中でも特に、“砥石の当て込み”作業は、三豊機工のような多品種小ロットの生産スタイルにとって手間がかかる部分でした。

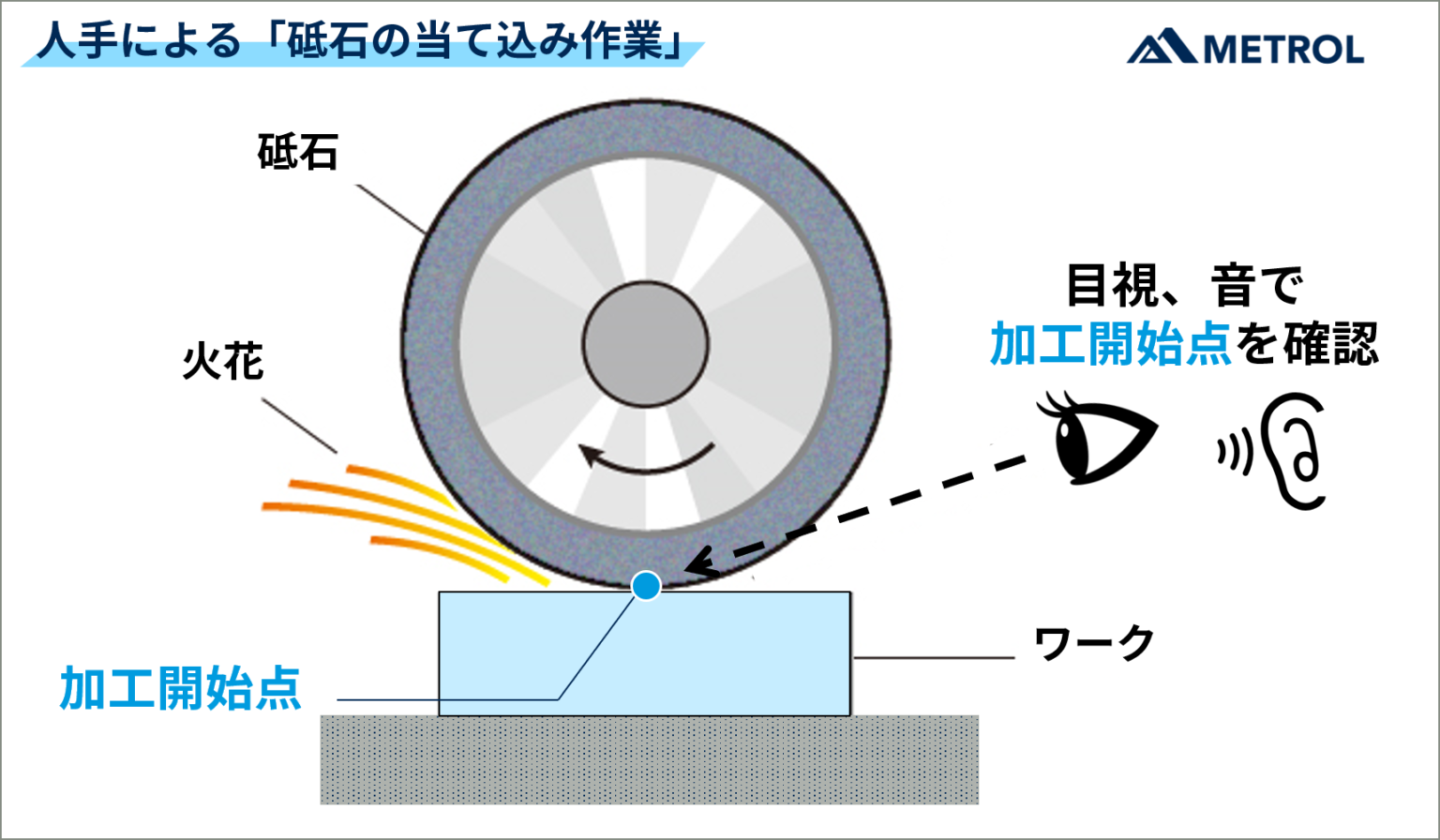

研削加工の課題「砥石の当て込み」とは?

「砥石の当て込み」は、砥石の加工開始点を割り出す作業です。

ハンドルを操作しながら回転する砥石をワークの上にゆっくりと降ろし、砥石とワークの接点から生じる「火花」や「音」をもとに砥石の位置を微調整します。

「砥石の当て込み」 は人の「感覚」「経験」に依存するため、オペレーターの習熟度によって精度が大きく変わり、習得にも時間がかかります。 砥石は使用するたびに摩耗するため加工中にも頻繁に再調整が必要で、オペレーターが機械に長時間拘束されてしまう点も課題となっていました。

そこで三豊機工が導入したのが、『空気圧式センサを活用した砥石計測』システムです。

業界初の研削加工における「2つの自動化」とは?

三豊機工は岡本工作機械製作所の密成形研削盤 HPG500NCシリーズにメトロールの2つのセンサをオプションで搭載し、自動化システムをメーカーと構築。ボトルネックとなっていた作業の自動化に成功し生産性を大幅に向上しました。

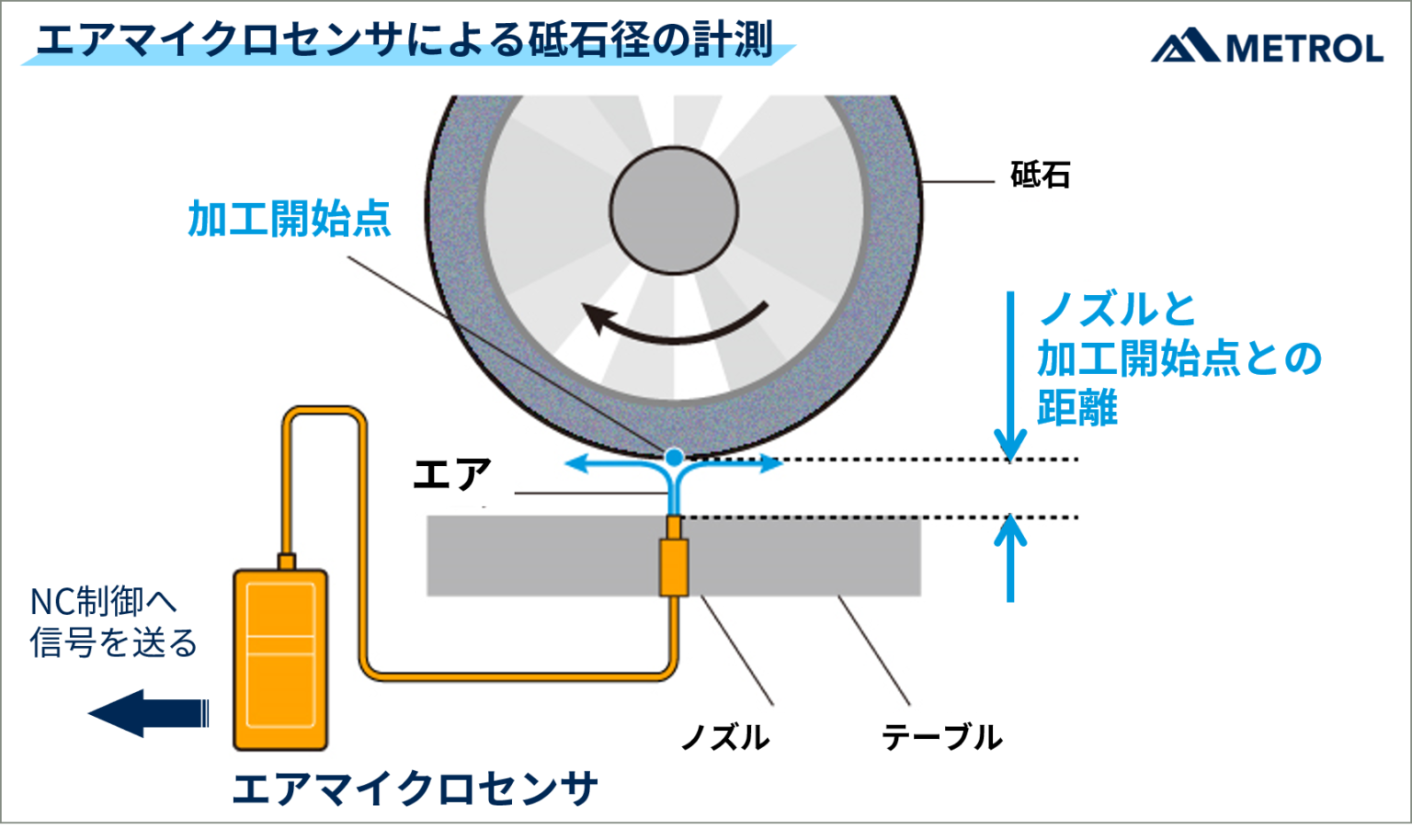

自動化①:回転砥石の加工点をエアセンサで自動検出

三豊機工は、砥石の位置を1μmの高精度で自動測定するメトロールの『エアマイクロセンサ』を導入。

これにより、「砥石の当て込み」が自動化され、手間のかかる段取り作業が大幅に軽減されました。

エアマイクロセンサによる砥石計測のプロセスは以下の通りです。(図1参照)

- NC研削盤にエアノズルを設置する

- エアが吹き出しているノズルに回転中の砥石を近づけ、センサの信号が切り替わった位置を加工開始点とする

- センサの信号から砥石の外径を算出

【動画解説】エアセンサを使った砥石径の計測方法

エアセンサを使って回転砥石の径を計測する方法は、こちらの動画をご覧ください。(1分19秒)

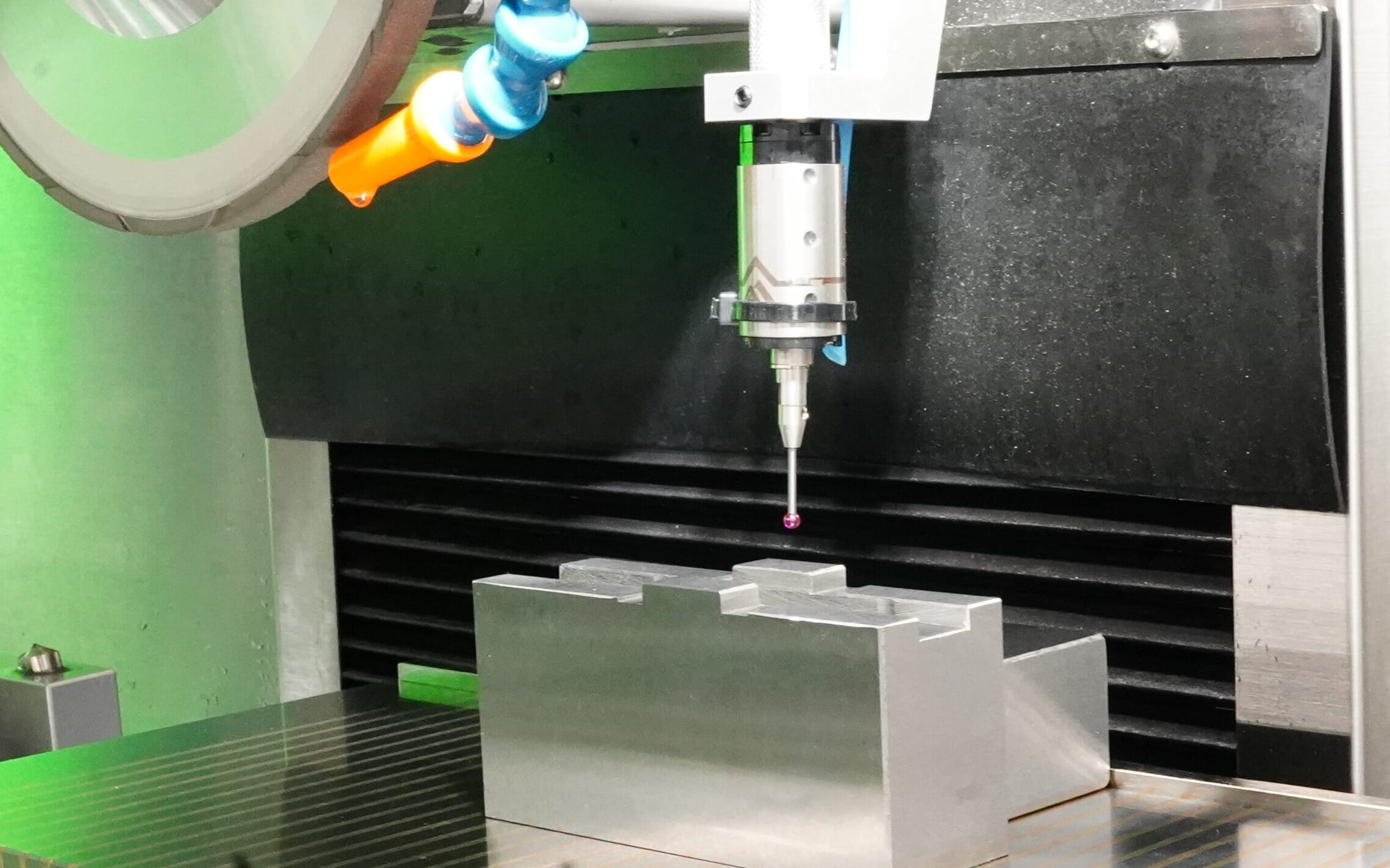

自動化②:タッチプローブでワークの機上計測

さらに、三豊機工ではワークの測定にタッチプローブを導入。

砥石計測にエアセンサ、加工前後のワーク測定にはタッチプローブと、二つの異なるセンサを組み合わせることで、砥石の原点出しから加工ワークの測定、追い込み加工まで『平面研削盤の完全自動化』を実現しました。

※ 『平面研削盤の自動化』についてはこちらで詳しく解説しています↓↓

【業界初】研削盤の回転砥石の位置決め自動化を徹底解説!

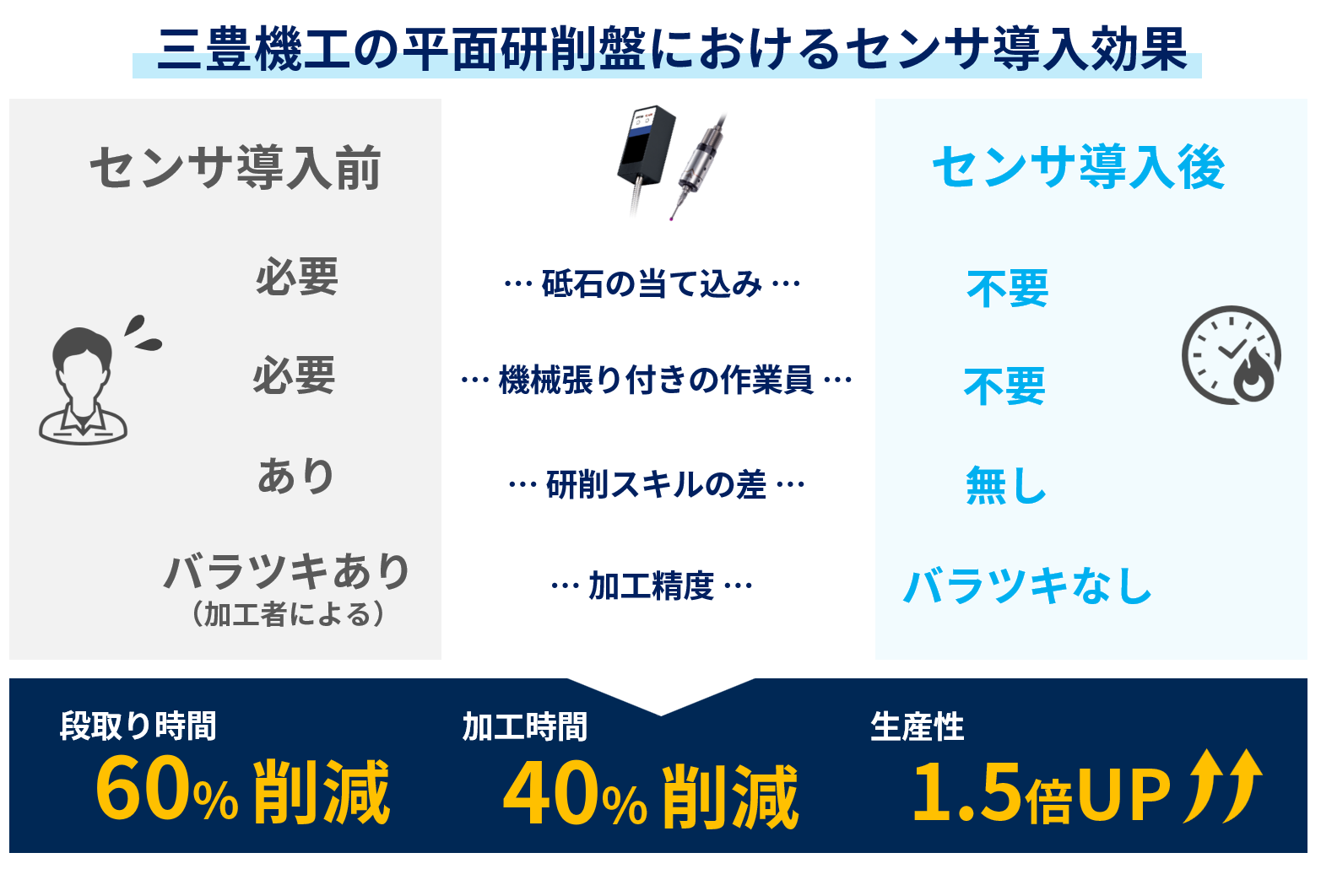

『研削盤 完全自動化システム』の成果は?

エアセンサとタッチプローブの活用で平面研削盤を完全自動化した結果、三豊機工では従来の人手による加工と比較して以下のような効果が生まれました。

段取り時間60%削減!そのほかにも…

- 手間のかかる「砥石の当て込み」などの段取り作業が不要に。

- 作業者の習熟度によってばらついていた「精度」や「加工時間」が標準化され、品質が向上。

- 『砥石の当て込み』は、人手のときより正確性がUP。

- 一人のオペレーターが4~5台の工作機械を同時に操作できるようになり、工場全体の稼働率・生産性が向上。

- これまで滞っていた研削工程の流れが解消し、工場全体の納期への対応が柔軟に。

三豊機工の導入効果

- 段取り時間(ワーク着脱・基準設定など) 60%削減

- 研削加工時間(計測含む) 40%削減

- 生産性 1.5倍アップ

従業員のスキルアップや働き方にも貢献した自動化。

研削盤の自動化により、従来は40代のベテランのみが担当していた加工作業を20代の若手社員も分担できるようになり、機械の稼働時間が大幅に向上しました。 三豊機工では、 フレキシブルな働き方を支援するフレックスタイム制を九州で先駆けて導入し、特に小さな子供の送り迎えなどで早退が必要な従業員から好評です。研削盤の自動化は多能工化を促し、こうした労働環境の改善にも貢献しています。

三豊機工株式会社 舟橋社長

センサで自動化された研削盤は効率的な働き方を実現するうえで重要な役割を担っています。

家事で例えると、洗濯中の洗濯機の前にずっと立って待ちますか?その間に色々他の家事をやりますよね。

同様に、たとえセンサで計測時間が上乗せされても、加工中に人が機械から離れて別の仕事ができるメリットの方が大きいです。空いた時間で単体の汎用機を使ったり、今までは止まっていた他の機械の稼働率を上げる働きができるようになりました。

三豊機工のビジョン

現場の課題はメーカーに相談しよう!と意識が変化

Q.今回のような設備、機能の導入から今後どのような製造ラインを目指しているのかビジョンがあれば教えてください。

三豊機工株式会社 舟橋社長:

これまで後手にまわっていた平面研削盤の自動化・標準化をさらに推し進めていく予定です。

すでに同じ機械をもう一台発注済みですし、さらに取付治具を工夫することでティーチングレスでの加工が行えるシステムを現在進めているところです。

以前は、「機械はこのように機能するもの」と勝手に決めつけてしまい、面倒な工程があっても課題として認識されず現場からも上がってきませんでした。今回センサを導入して現場が改善された経験を通して、困りごとはメーカーに相談しよう!と意識が変わりましたね。

人とロボットのやることを明確にして、世界から選ばれる製品づくりへ

人の技能を大切にするのはもちろんですが、今後は「人がやらないといけないこと」「ロボットがやること」を明確にしてどんどん改革に取り組みましょうと社内で話しています。

究極は、『戦わずして世界から選ばれる製品づくり』がしたいですね。

品質を上げて、山のマークが刻印されたこの製品じゃなきゃいやだ!ってお客様に言ってもらえるように、三豊ブランドをより強固にしていきたいですね。

三豊機工様の益々のご発展に、メトロールのセンサでお役に立てれば幸いです。ありがとうございました。

取材協力:三豊機工株式会社

本事例でご紹介した製品はコチラ

[3点設定形]エアマイクロセンサ DPA-PLR2Bシリーズ

業界初、『NC研削盤の回転砥石の加工原点出し』を±0.5µmの精度で非接触検出し、NC研削盤の完全自動化・無人化を実現する。 エアマイクロセンサの『回転砥石の加工原点出し』は、作業者の熟練度による加工原点ののバラつきを無くします。

業界最小径φ17.8mm~で設計され、スペースを取らずセンサが他工具に干渉しません。 特にCNC自動旋盤・小型複合加工機において、は加工ワークの端面を計測し、加工原点や外径・内径を測ります。 円筒研削盤においては砥石の摩耗検出や、NC平面研削盤のワーク高さ計測にも使われます。 検査工程の負担を減らし、生産性向上に貢献します。

![[3点設定形]エアマイクロセンサ DPA-PLR2Bシリーズ](https://www.metrol.co.jp/wp-content/uploads/2024/03/img_air-gap-sensor-plr2b_1-800x530.jpg)