切粉とは?発生メカニズムと処理方法、切粉管理や経験者から見るポイントを解説

金属加工や工作機械の現場で必ず発生する「切粉(きりこ)」。

一見するとただの廃棄物に思われがちですが、加工精度・作業安全性・設備寿命・環境負荷にまで直結する、ものづくりにおいて欠かせない要素です。

切粉の形態や発生メカニズムを理解することは、適切な工具選定や加工条件の設定、さらには不良削減やコスト低減につながります。

本記事では、切粉の種類・発生メカニズム・処理方法・リサイクル技術・現場での管理事例・設計者が知っておくべき配慮点までを体系的に解説します。

目次

機械加工における切粉とは

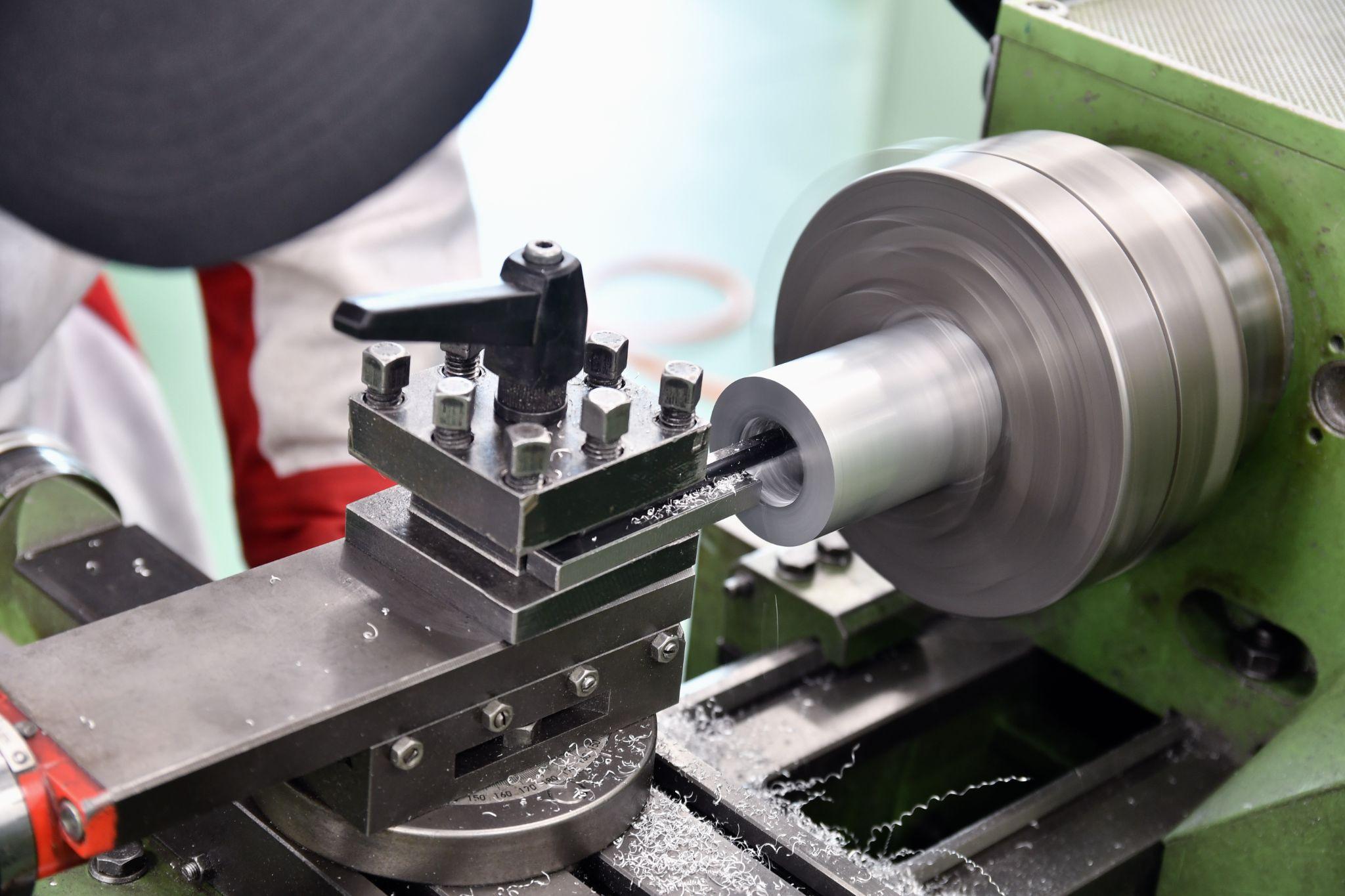

「切粉(きりこ)」とは、金属加工や工作機械による切削・研削などの材料除去加工で工作物から削り取られた小片や粉末状の残渣(ざんさ)を指します。

旋盤加工では細長い切りくず(切粉)が発生し、フライス加工では主に粉状の切りくずが生じます。木材加工で出るおがくずや研磨作業で出る粉じんも広い意味で切粉に含まれます。

切粉は「除去加工」という製造工程上避けられない副産物ですが、その扱い方次第で作業の安全性や生産効率、環境負荷に大きな影響を及ぼします。

適切に管理された切粉処理は、現場の安全確保と効率向上、そして環境保護のために非常に重要です。

切粉の種類と分類

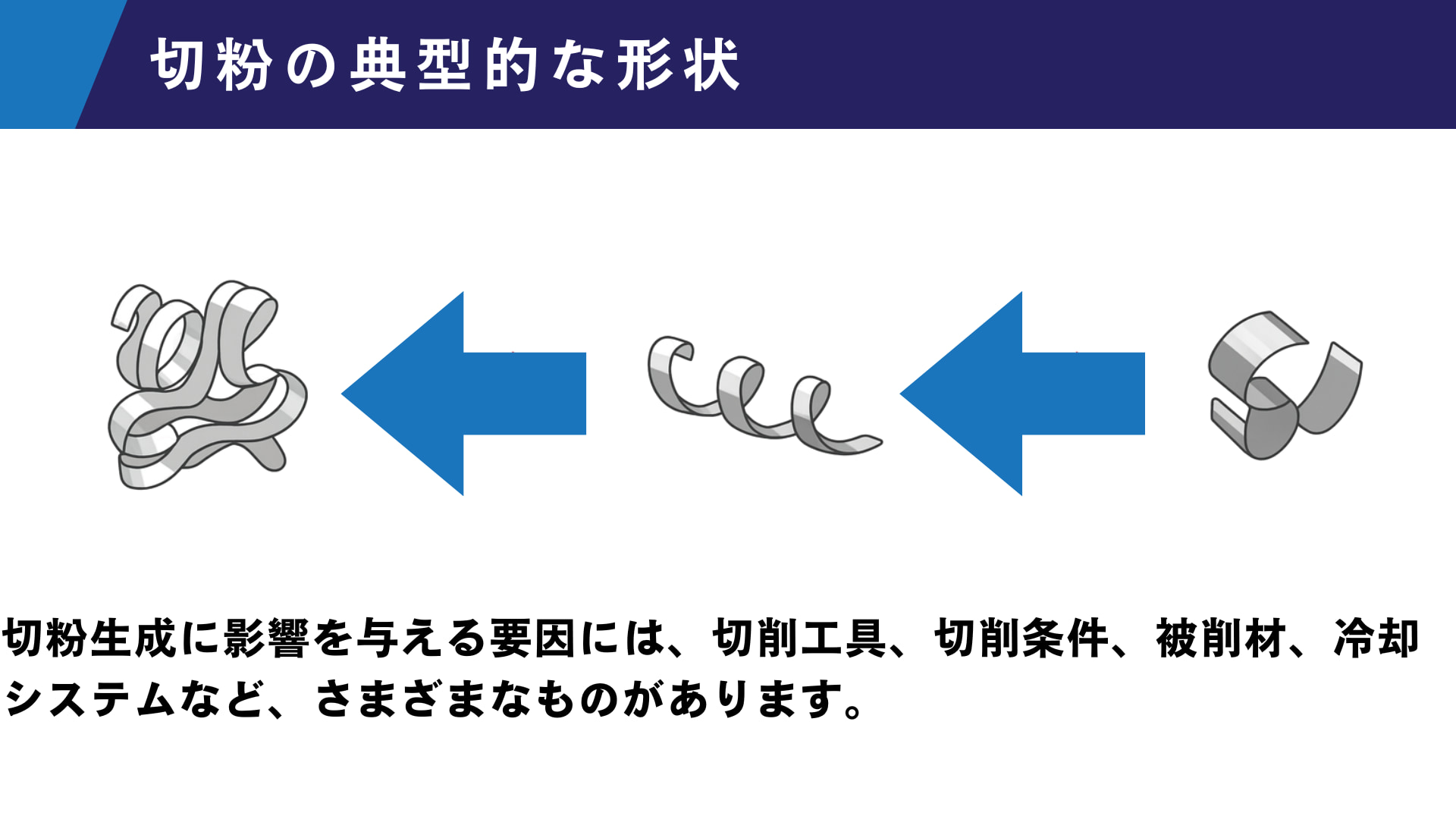

切粉にはさまざまな形状・状態があり、加工条件や材料特性によって異なる切粉の種類が生じます。

主な切粉の形態は次の通りです。

連続形切粉(長い切りくず)

一本の長い帯状やコイル状につながった切粉です。

柔らかく延性の高い金属を高速で切削すると発生しやすく、表面仕上げが良好で工具寿命も長くなるという利点があります。

しかし、切粉が長く絡まりやすいため後処理や排出が困難で、機械内部で切粉が渦巻状に絡まり、鳥の巣状になるトラブルの原因となることがあります。

こうした長い切粉は巻き付くことで作業者に危害を及ぼす恐れもあり、一般にチップブレーカ(切粉を短く折るための工具形状)などで適度な長さに折るなどの対策が求められます。

不連続形切粉(短い切りくず)

断続的に折れた短い破片状の切粉です。

硬く脆性の高い材料(例:鋳鉄、黄銅)を加工した際や、切削速度が低く送りが大きい条件で生じやすく、切粉が細かく砕けます。

不連続切粉は絡まりにくく扱いやすいため後処理は容易ですが、延性材で無理に不連続化させると表面仕上げの悪化や加工時間が増大する問題が発生します。

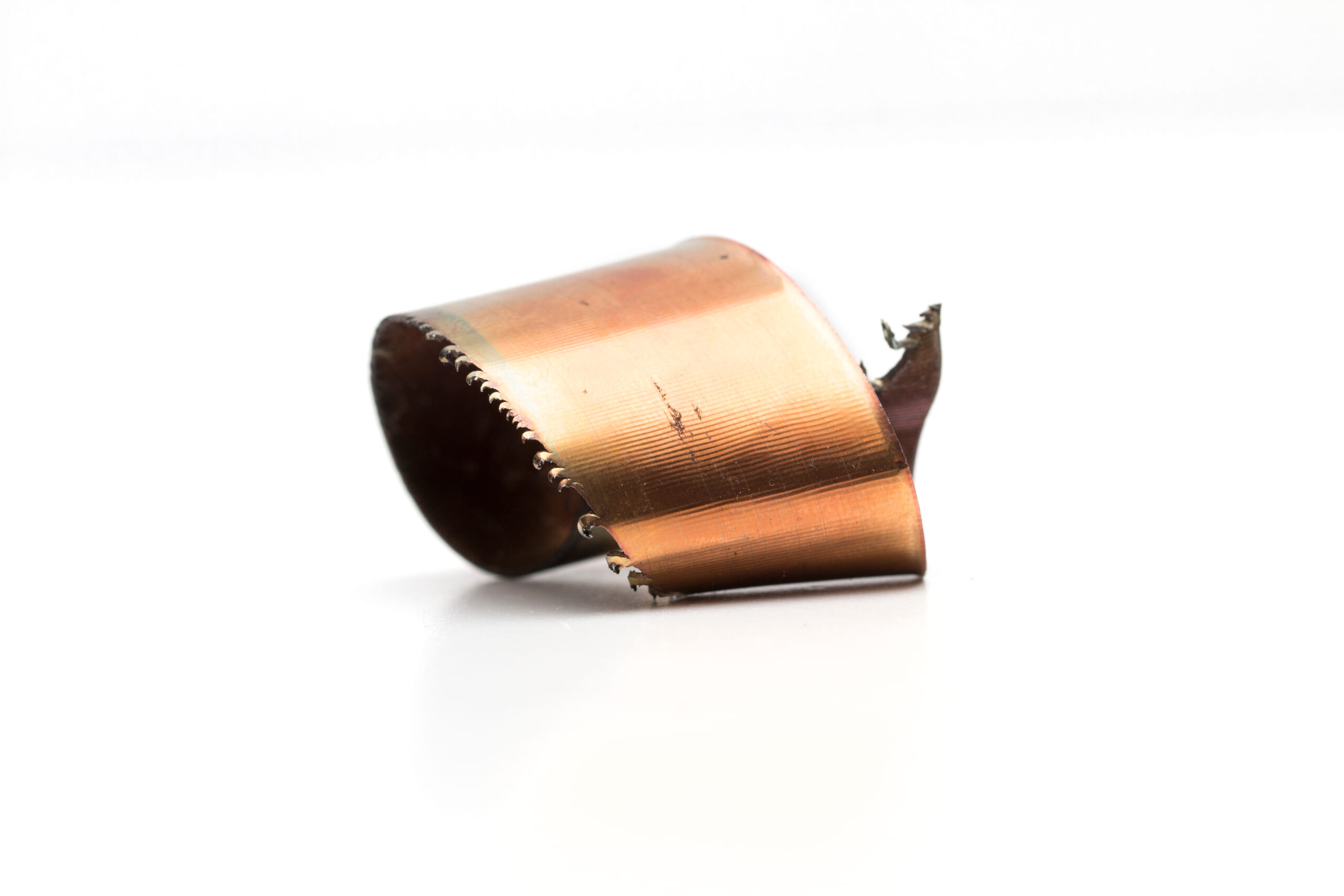

鋸歯状切粉(セレーションチップ)

部分的にせん断帯が交互に発生して鋸歯状(ノコギリ歯状)になった切粉です。

チタン合金やオーステナイト系ステンレス鋼など熱伝導率の低い難削材を中程度の速度で切削すると生じやすく、切粉断面がギザギザになります。

この鋸歯状(半連続)切粉は、素材が加工中に局所的に軟化・硬化を繰り返すことで発生し、加工プロセスが不安定である兆候ともいえます。

以上のように、切粉の形態は加工材料の性質(延性・脆性・熱特性など)や切削条件(切削速度、送り量、刃物形状、摩擦条件など)によって決まります。現場ではこれら切粉の状態を観察し分類することで、加工の良否や最適な切削条件の検討に役立てています。

切粉の発生メカニズムと加工条件との関係

切粉がどのように生成されるか(切粉形成のメカニズム)は、工作物材料の特性と切削時の条件によって大きく左右されます。

切粉は工作物からせん断変形によって剥ぎ取られることで生じますが、その形状・大きさは主に次の要因に影響されます。

材料の延性・脆性

延性の高い材料は塑性変形しながら連続的な切りくずを形成しやすく、一方で脆い材料は小さく割れるように不連続な切粉になりやすい傾向があります。

例えば、鋳鉄や真鍮では加工中に切粉がポロポロと割れて短くなり、アルミニウムや低炭素鋼では高い切削速度かつ滑らかな刃先で加工すると長いコイル状の切粉が発生します。

また、チタン合金のように熱伝導の悪い素材では、せん断帯が周期的に発生・消失することで鋸歯状の切粉となります。

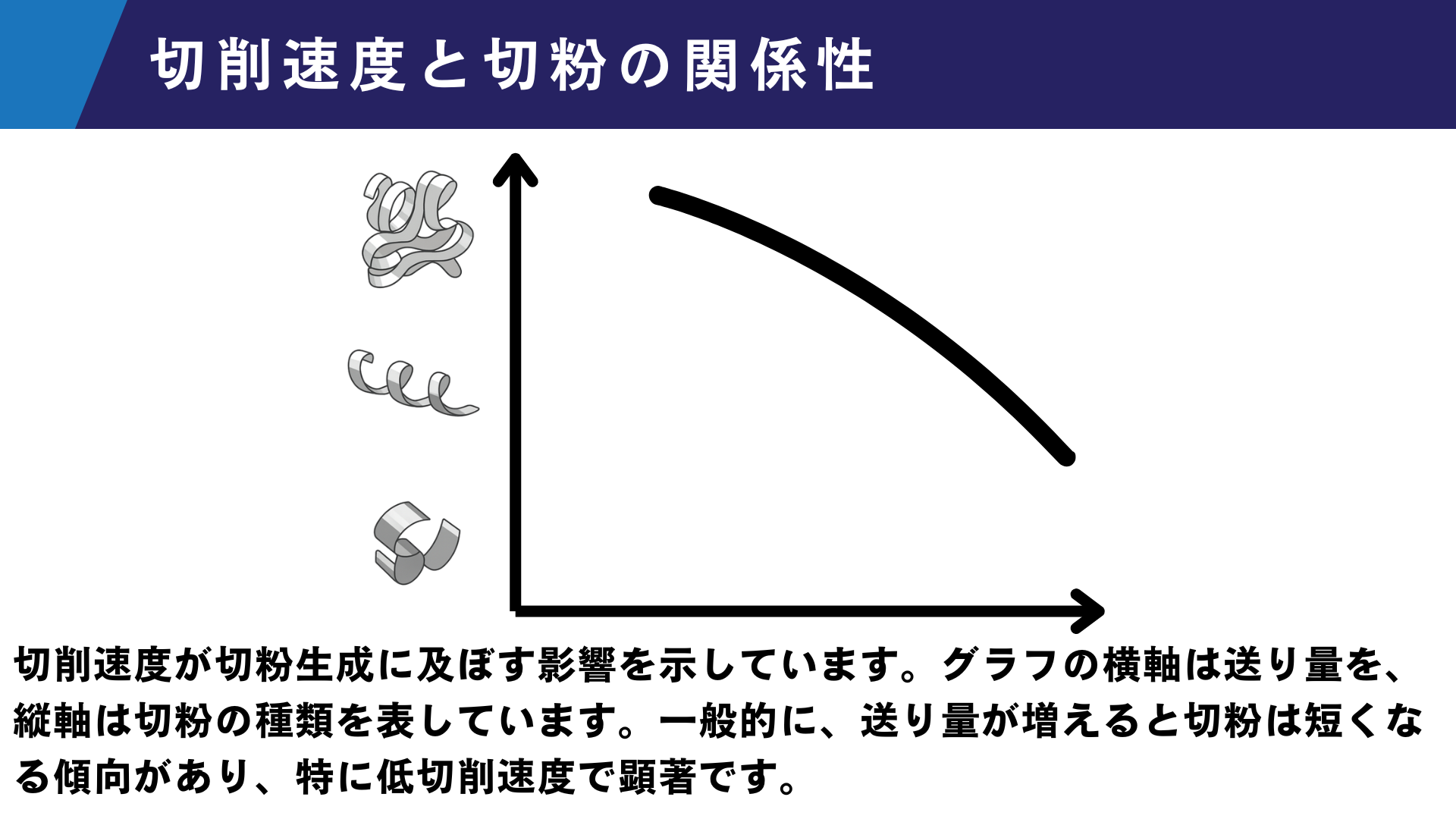

切削速度と送り(切削条件)

切削速度や送り量も切粉形態に左右されます。

一般的に高速かつ低い送りでは切粉は薄く長く伸びやすく、逆に低速または高い送りでは切粉が厚くなり割れやすくなります。

極端に送りが小さすぎると非常に薄いリボン状の切粉となり折れにくく、工具先端に負荷が集中して工具摩耗を促進する恐れがあります。

一方、送りが大きすぎると今度は切粉が厚く「四角形の切粉」と呼ばれる状態になり、これもまた工具に過大な負荷を与え寿命を縮めます。

したがって適切な送り量の設定によって、切粉が程良い大きさに分断されるよう制御することが重要です。実際の加工では、切込み深さが一定なら送り量を調整することが最も実用的な切粉制御手段とされています。

刃物の形状・切れ味

工具のすくい角や刃先形状も切粉の折れ方に影響します。

すくい角が大きく切れ味の鋭い工具は切粉を長く滑らかに排出する傾向があり、刃先にチップブレーカ(切粉分断形状)が付いている工具は切粉に強制的な「曲げ」の力を与えて短く折りやすくします。

ネガティブすくいの工具(すくい角が小さい/負の工具)は切粉の曲がり半径を小さくして短い切粉を生みやすく、ポジティブすくいの工具は長く伸びる切粉を生じやすくなります。また、工具先端のチップブレーカ溝は切粉の曲がりを強めることで長い切粉を効果的に分断し、小片にする役割を果たします。

切削液・冷却条件

切削時に用いる切削油剤(クーラント)も切粉形成に影響する場合があります。

一般的な冷却では切粉形態への決定的な変化は起こりにくいものの、高圧で定方向に噴射する特殊なクーラント(例:高圧直噴クーラント)は切粉を急冷・破断させ短く切断する効果があります。

適切な冷却は摩擦熱や構成刃先の発生も抑えるため、結果として滑らかな切粉形成と加工の安定性に寄与します。

以上のように、切粉の発生メカニズムは多因子の組み合わせで決まります。

現場の技術者は狙った形態の切粉が得られるよう、工具選定や条件調整をおこなっています。「切粉が長く絡む場合は送りを上げて切粉を切断しやすくする」「構成刃先が出る場合は切削速度を上げる」などの対策が代表例です。

また、加工中に発生した切粉の色や形状を見ることで、切削点の温度や負荷状態を推測し、条件の良否を判断することもできます。

切粉は単なる廃棄物ではなく、加工プロセスの鏡として多くの情報を提供してくれるのです。

切粉の処理方法と再利用技術

製造現場では切粉を安全かつ効率的に処理し、可能な限り再資源化するために様々な工夫と技術が用いられています。

以下に主な切粉処理と再利用の方法を挙げます。

発生箇所での回収(切粉収集)

工作機械で発生した切粉は、まず機内や作業場から速やかに回収することが重要です。

一般的なCNC工作機にはチップコンベヤ(切粉用コンベヤ)が備わっており、切粉を自動的に機外の回収容器まで搬送します。コンベヤのない設備や手作業工程では、作業者が切粉を回収箱や蓋付きのバケツに入れて集めます。

また微細な切粉や粉塵については、集じん装置・真空吸引システムを使って吸い取る方法も用いられます。

こうした集め方の工夫により、切粉の飛散や放置を防ぎ作業環境を清潔に保ちます。

選別・分別保管

回収した切粉は材質ごとに分別することが推奨されています。

鉄鋼系、アルミ系、銅合金系など材質別に仕分けておけば、リサイクルに出す際の評価額(スクラップ価格)が向上し、異材混入による価値低下を防げます。

また湿った切粉(切削油が付着したもの)と乾いた切粉は分けて保管します。

特に油を多く含む切粉は、そのまま放置すると腐敗臭の発生や発火の危険性があるため、漏斗付きドラム缶で油を切りながら集めたり、下受けにオイルパンを設けて油分を捕集する工夫が必要です。

油分除去・減容化

切粉に付着した切削油やクーラントを回収し、切粉の体積を減らすための装置が各種利用されています。

代表的なものが遠心分離機(切粉用スピンナー)と圧縮成形機(ブリケットマシン)です。

遠心分離機ではバスケットに入れた切粉を高速回転させ、遠心力で油分を飛ばして回収します。圧縮成形機では切粉を高圧で圧縮し団塊状(ブリケット)に固めます。

こうすることで切粉の体積を大幅に縮小させ、保管や輸送が容易になると同時に、圧縮時に絞り出された切削油を再利用することも可能になります。

例えば、あるメーカーでは切粉圧縮ブリケット装置を導入し、切削油の回収再利用によって新油の使用量を削減し、切粉の体積も1/5以下に減らしています。

圧縮された切粉ブリケットは乾燥して扱いやすくなるため、その後の溶解リサイクル工程でも作業効率が向上します。

切粉の破砕(チップクラッシャー)

旋盤加工などで発生する長い糸状の切粉については、切粉破砕機(チップクラッシャー)を使って短く砕く処理がおこなわれます。

切粉破砕機はシュレッダーのような構造で、コンベヤ上を流れてくる長尺切粉をカッターで細かく刻みます。

破砕された切粉はシャベルで扱える粒度になり、後段の処理装置(遠心分離機やブリケット機)でも詰まりにくくなります。

この破砕工程により、長い切粉が巻き付いて機械を停止させるリスクを低減でき、切粉処理の自動化率を高める効果があります。

冷却液のろ過・再生

切粉と共に排出される切削液(クーラント)を回収・浄化して再利用することも重要です。

工作機械のタンク内で循環使用しているクーラントには微細な切粉粒子が混入して徐々に汚れていくため、フィルター装置やマグネットセパレーターで切粉をろ過除去し液寿命を延ばします。

ろ過が不十分だと、機内配管が詰まったりポンプが故障する原因となるため、定期的なクーラントの管理は欠かせません。また、遠心分離機やブリケット機から回収した油分・クーラントは濾過・沈降処理によって再利用可能な状態にし、再び工作機械へ戻すことで新油の補充量を減らす取り組みも一般化しています。

このようなクーラントリサイクルにより、経費節減と環境負荷低減の双方に寄与します。

金属資源としてのリサイクル

回収・減容処理された金属切粉は、最終的に製鋼所や非鉄金属精錬所などで再資源化されます。

鉄系の切粉であれば製鉄炉で他の鉄スクラップと混ぜて溶解され、新たな鋼材の原料になります。

アルミニウム切粉も溶解してインゴット化され、再び鋳物や圧延材に生まれ変わります。

近年では、切粉に含まれる切削油の除去や材質の純度管理を徹底することで、高品質なリサイクル金属としての価値を高める取り組みも進んでいます。

切粉を洗浄・乾燥させてからプレス圧縮することで、付着油分を減らし純度の高い金属ブリケットとして出荷するケースもあります。

また、再利用技術の一環として切粉から金属粉末を製造し、粉末冶金や金属3Dプリンタの材料に活用する研究もおこなわれています(切粉をボールミル粉砕して所定の粒径の粉末にする技術など)。

近年、こうした最先端のリサイクル技術により、切粉を循環型資源として有効活用しようという動きが強まっています。

以上のように、切粉処理には収集・分別→油分除去・減容→再資源化という一連のプロセスが存在し、それぞれに専用の装置や技術が発達しています。

これらを適切に組み合わせて運用することで、工場は切粉を安全かつ効率的に処理し、有価物としてリサイクルすることが可能となります。

切粉処理の高度化はコスト削減だけでなく、環境負荷低減や企業の社会的責任(CSR)にも直結する重要なテーマです。

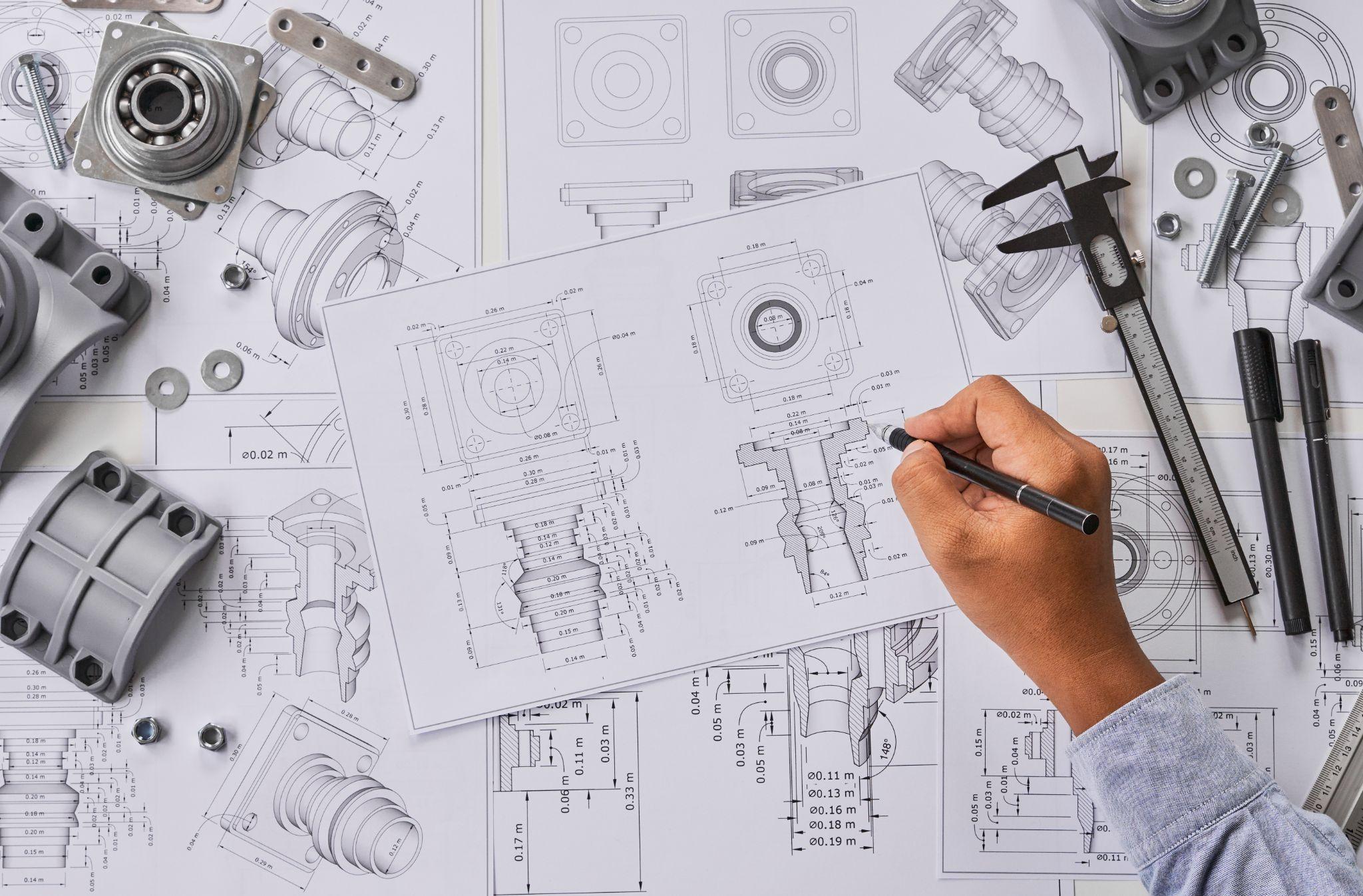

製造業の設計者が知っておくべき切粉に関する知見・設計配慮点

切粉は加工現場の問題というイメージがありますが、実は製品設計や工程設計の段階から切粉を意識しておくことで、後工程のトラブルを未然に防ぎ生産性を高めることができます。

以下に、設計者・技術者が実務で役立てられる切粉に関する知見や配慮点をまとめました。

切粉排出を考慮した形状設計

製品や部品の形状を設計する際、加工中に切粉が滞留しにくい形状を心がけます。

深いポケットや盲穴を避けて貫通穴や充分な逃げ勾配を設けると、穴あけ加工時に切粉が排出されやすくなります。

また、ねじ穴などは可能であれば貫通タイプにする、複雑な隅部は隅Rを設けて切粉の噛み込みを減らす、といった工夫で切粉詰まりによる加工不良を防げます。

さらに、部品の据え付け姿勢を検討し、加工時に重力で切粉が自然に落ちる向きで加工できるよう設計段階で治具位置を考慮することも有効です。

設計者がこうした点に配慮しておけば、加工現場で「切粉が取りきれず追加工が必要」などの問題を減らすことができます。

加工法・加工条件の選定

製造プロセスを設計する際には、その加工法がどのような切粉を生むかを考慮します。

例えば、ある部品形状を作るのにフライス削り出しで大量の切粉を出すよりも、近似形状に鋳造・鍛造してから仕上げ切削する方が切粉排出量を減らせる場合があります(材料歩留まりの向上)。

また、細く深い穴は一度に深く穴あけすると切粉が詰まるため、段階的な突っ込み(ペックドリル)加工や放電加工への置き換えを検討する、長尺材の穴通しは中間から加工できる構造にする等、加工法の工夫で切粉トラブルを回避できることもあります。

工具選定においても、チップブレーカ付きのインサートや高圧クーラント対応工具を採用することで切粉を短く制御しやすくなります。

さらに、切削条件についても機械任せではなく、最適条件を設計段階で指示することが有用です。

適切な切込み深さと送り速度の組合せを設定すれば、切粉が過度に長くも短くもならず安定した加工となる「チップコントロール」が可能です。

設計者は加工担当者と連携しつつ、製図や工程表にそのような切削条件のポイントを織り込むことで、現場で切粉処理に悩まない加工プランを構築できます。

切削加工の現場で採用されている切粉のトラブル対策

材料を任意の形状へ除去加工をおこなう「切削加工」では、切粉によるトラブルを完全にゼロにすることはできません。

しかし、前述した加工条件や工具の選択のほか、使用する工作機械やクランプ方法、設備投資によって最小限に抑えることができます。

以下で、実際の現場で採用した切粉によるトラブル対策を紹介していきます。

深穴加工や切削量の多い加工物は、横型マシニングでの加工を検討する

すでに自社内に横型マシニングがある場合は、深穴加工や切削量の多い(切粉が大量に発生する)加工品は、加工する機械の変更をおすすめします。

横型マシニングは、その構造上主軸が地面に対して水平方向に動くため、ワークの上面(主軸と対面する方向)に切粉が堆積しにくくなっています。

そのため、ドリル加工時刃先が穴に入るときに切粉を巻き込んでしまう危険性が低く、切粉の嚙み込みによる工具破損のリスクが縦型よりも少なくなります。

また、切粉が大量に発生する製品の加工時も「発生した切粉がワーク上面に堆積しにくい」ため、フェイスミルでの加工で切粉噛みによるチッピングや破損が少ないのも横型マシニングの利点です。

実際に、縦型から横型に加工する機械を変更したところ、深穴加工での工具折損が大幅に減り、切粉の堆積による頻繁なテーブルの掃除作業が解消され、フェイスミルのチップ破損も少なくなりました。

切粉の堆積によるテレスコカバーの破損防止にシャワークーラントを採用

横型マシニングセンターの多くは加工スペースを外装カバーで覆われており、切削によって発生した切粉はチップコンベアによって外部に排出されます。

しかし、使用している工具の種類や形状、加工時の送り方向によって切粉がチップコンベアに排出されにくい位置に堆積することがあります。

それにより機内の防塵カバー(テレスコカバー)の隙間に入り込むことで動きが悪くなり、カバーが破損してしまう問題が多発していました。

そこで、マシニングセンターの機内に「シャワークーラント」のための配管を施し、主軸の回転と同時にシャワーが流れるようにしたところ、切粉がきれいに流されテレスコカバーの破損がなくなりました。

欠点として、機内の汚れをすべてクーラントによって洗い流すため、オイルスキマーで回収する油分にスラッジや汚れが大量に混ざってしまうという問題はありますが、テレスコカバー破損による一時的な生産加工の停止や高額な修理費の出費を回避できました。

メトロールの高精度な位置決めセンサとは?

切削加工で発生する切粉は、わずか数µmの噛み込みでも加工不良や工具破損につながる厄介な存在です。

そのため、「ワークが確実に着座しているか」「工具の長さや摩耗はどうか」といった微小な変化を正確に検出できるセンサ技術が不可欠になります。

メトロールの高精度センサは、最大繰返し精度0.5µmの接触式スイッチや、10µm以下の隙間を±0.5µmで検知できるエアマイクロセンサなど、世界的に評価される高性能ラインアップを展開しています。

ここでは、現場で活躍する代表的なメトロール製センサの特徴とその役割を紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【解説】数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方

シリーズ初の IO-Link 対応機種『LK-DPA』は、集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。

センサをネットワークに接続するメリットや使い方を解説します。

現切削加工時のワーク浮き上がり検出で、加工不良品を未然に防止

大手自動車メーカー向け大手輸送機器メーカー向けに、エンジン部品を製造している金属加工メーカー様より、切削加工中のワークと治具の「着座確認」についてご相談いただきました。

メトロールの「エアマイクロセンサ」を使い、ワーク浮き上がりの安定検出を実現した事例を紹介します。

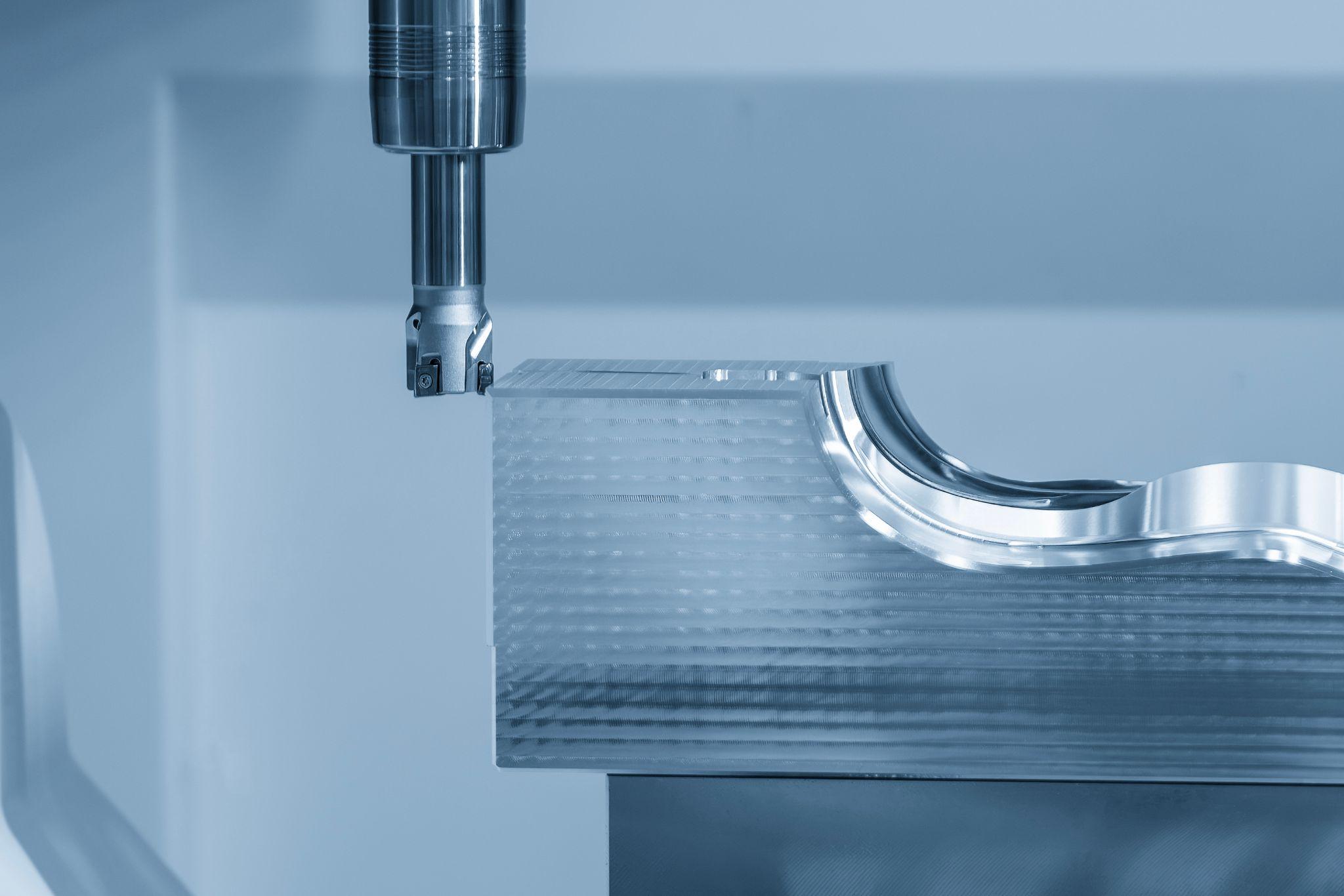

切削加工とは?定義・分類から工具・条件まで

金属や樹脂などの材料を削って形を作る機械加工の代表的手法「切削加工」について解説します。

1・切削加工とは?

2・機械加工全体における切削加工の位置付け

3・切削加工に用いる主な工作機械

4・切削加工のメリットやデメリット

5・切削条件について