レトロフィットとは?メリットと課題、サービス提供企業

古い大型工作機械に新しいCNC制御盤を組み込むレトロフィット作業の例を紹介します。

近年、製造業では既存の古い工作機械を最新技術で再活性化する「レトロフィット」が注目されています。

レトロフィットにより、古いマシニングセンタや旋盤などの設備に新しい制御装置やモーター、センサを追加・交換し、性能向上や機能拡張を図ることが可能です。

本記事では、工作機械のレトロフィットの定義・目的や具体的な改造内容、メリットと課題、市場動向、導入事例、および新規設備導入との比較について解説します。

目次

レトロフィットとは?意味・目的・活用技術をわかりやすく解説

レトロフィットとは、既存の工作機械を新品に買い替えるのではなく、最新の技術コンポーネントを組み込み、性能を向上させる改造手法です。

機械の外観や主要構造はそのままに、制御系や駆動系の部品を最新のものに置き換え、新機能を付加することで機械の能力を高められます。

工作機械メーカーによっては、ユーザー企業の要望に応じたり、古い機械に対してカスタムのアップグレードサービスを提供したり、比較的低コストで効率向上や機能追加を実現したりするケースなど、内容はさまざまです。

レトロフィットで実施される具体的な技術的改造内容としては、CNC制御装置の新型への交換、サーボモーター・主軸モーターおよびその駆動アンプの刷新、配線ケーブルや入出力(I/O)ユニット、操作パネルの更新などが挙げられます。

場合によってはセンサ類や自動化ユニットの追加も行われ、機械のモニタリング性や操作性を高めることも可能です。

たとえば旧式の手動操作機にセーフティインターロックや自動制御を組み込むことで、安全性の向上や人員の削減につながります。

このように、電子制御系を中心に最新化することで、古い機械を「現代の製造ニーズ」に適合する新たな機能と性能を持たせることがレトロフィットの目的です。

レトロフィットのメリットとは?

レトロフィットにはコスト削減や生産性向上など様々なメリットがあります。詳細について解説します。

レトロフィットによるコスト削減効果|費用対効果を具体的に解説

新規で工作機械を購入するよりも、大幅に費用を抑えられる点がレトロフィット最大の魅力です。

古いCNC機に高効率な最新制御装置を導入することで、長期的なコスト削減効果が得られ、生産性も向上します。

特に対象となる設備が大型工作機械であるほど、新規での購入時と比較して装置価格や据付、治工具の準備費用が削減できるため、費用対効果が高くなります。

生産性はどう変わる?故障減と信頼性の向上効果とは

レトロフィットによる機械の稼働停止や故障の原因となる古い部品を置き換えることで、ダウンタイムが減少し、生産稼働率が向上します。

一般的に、古い機械を新品に置き換える場合は、新規設備の発注や既存の設備の搬出、据付・立ち上げ・試運転などが必要になり、少なくとも数か月以上の期間が必要です。

しかし、制御装置のアップグレードであれば、設置や調整にかかる時間が短く、現場での改造作業も比較的迅速に完了するため、かかる費用も最小限におさえられます。

新設機を待つ数か月〜年単位のリードタイムに比べ、改造による休止期間は格段に短いため、生産への影響も少なくできるでしょう。

また、新しい制御装置やモーターに換装することで加工精度や速度が向上し、結果として製品品質と生産スループットの両面で改善が得られます。

加えて、最新機器への交換と適切な改修により機械の信頼性・安全性も高まり、メンテナンス費用や故障リスクの低減も期待できるでしょう。

設備延命|環境負荷の低減にも効果的な理由

レトロフィットは老朽化した設備に「新しい生命」を吹き込む手段であり、これによって機械の寿命を延ばすことが可能です。

十分な剛性や精度を備えた工作機械本体を活用し続けることで、新しい機械を製造し古い機械を廃棄する際の資源浪費や産業廃棄物の発生を削減できるので、環境への影響も少なくなります。

また、省エネルギー型のモーターや最新制御による効率的な運転により、改造後はエネルギー消費が大幅に低減できたとの報告もあり、最大で30%程度の消費電力削減が達成された例もあります。

レトロフィットで実現するIoT対応・スマート工場への第一歩

レトロフィットを通じて、旧式の機械にも現代の最新技術を取り入れることが可能です。

たとえば、センサによるリアルタイムデータ収集やIoT接続性を付加して予知保全を可能にしたり、安全機能(非常停止やライトカーテン等)を強化したりすることで、機械をインダストリー4.0時代に対応できます。

その結果、既存設備の有効活用が実現し、製造ライン全体のデジタル化やスマートファクトリー化へ段階的に対応させていくことが可能です。

レトロフィット導入の注意点・デメリットとは?失敗しないために知っておくべき課題

一方で、レトロフィットには克服すべき課題や注意点も存在します。主な課題や問題点を以下で解説します。

レトロフィットは本当に安い?初期投資で注意すべき落とし穴

新規設備購入より安価とはいえ、レトロフィットにもまとまった初期費用が必要です。

特に中小企業では、設備に投資できる予算が限られており、改造プロジェクトに必要な資金捻出がレトロフィットの障壁となります。

また、投資した資金の回収に時間がかかるという懸念から、導入を躊躇する企業も少なくありません。

実際、レトロフィット市場においても高い初期投資コストが普及を阻む問題点として指摘されています。

注意すべき技術的ギャップと適合性の問題点

古い機械に最新コンポーネントを組み込む際、ハード面・ソフト面での互換性の確保が難しい場合があります。

制御装置やモーターを現代版に置き換えるには、機械ごとにカスタムし、適合させるためのエンジニアリングが必要です。

しかし、機種や年代によっては標準的な改造キットが存在しないこともあり、装置の置き換えは決して容易なことではありません。

例えば、新旧部品間で電気的仕様が合わない、あるいは機械の制御ソフトとの整合性に問題が生じるなど、根本的な違いをカバーしきれない場合は改造そのものが不可能となります。

また、統合には高度な専門知識や各設備に合わせた設計調整が求められるので、結果として想定以上の工数やコストを要する場合があります。

レトロフィットにも限界がある?老朽機の性能向上に潜む制約

レトロフィットによって電子制御や駆動系は最新化できても、機械本体の経年劣化や設計上の制約そのものを完全に解消することはできません。

古い機械では、長年の使用による摩耗や剛性低下が避けられず、制御精度を高めても機械剛性や可動部の摺動精度に起因する誤差は残存します。

つまり、改造後の性能向上には限界があり、付加した最新設備のポテンシャルを100%発揮できない可能性があります。

加えて、機械要素の疲労や摩耗箇所が残ったままでは、最新設備を付加しても引き続き故障や不具合発生の原因となり得るため、レトロフィットの効果を一部相殺してしまう恐れがあるでしょう。

見積もりより高くなる?レトロフィットで発生しやすい追加コストとは

制御装置交換の過程で、従来では顕在化していなかった「機械的な不具合」が発見されるケースは少なくありません。

例として、配線の劣化や機構部の摩耗が改造作業中に判明し、追加の修理や部品交換が必要になった場合は、改造のためのコストとして費用に加算されます。

これらの予期せぬ追加対応により、当初の見積もりより費用が膨らむ可能性が少なからずあり、改造への懸念材料になっています。

したがって、レトロフィット計画時には一定のコンティンジェンシー(不測事態予算)を考慮し、余裕をもった予算設定をしておきましょう。

レトロフィット中のダウンタイムリスクとは?停止期間と対策を解説

前述の通り、レトロフィット自体は新規設備の導入よりも短期間で済みますが、それでも改造中は一定期間、機械を停止させる必要があります。

24時間連続稼働が求められる生産現場では、たとえ数日〜数週間の停止でも生産計画への影響は無視できません。

そのため、実施する時期の選定やバックアップ生産体制の準備など、顧客への影響を最小限にするための周到な計画が必要不可欠です。

また、新しい制御方式への切り替えに際してオペレータの再トレーニングが必要になる場合もあり、生産再開後は慣れない制御装置の熟練度不足から一時的に稼働効率が落ちるリスクも考慮しておきましょう。

現場経験から得たレトロフィットによる作業効率化と機械稼働率アップの施策事例

レトロフィットによる設備の改造により、作業の効率化と稼働率アップを実現した例を紹介します。

改造の内容は、横型マシニングに平面パレットプールを増設し、複数のパレットを夜間無人で加工できる設備を導入したことです。

人力によるパレット交換により起こる事故を解消

通常、横型マシニングでは「機内」と「機外」のふたつのパレットを出し入れして加工をすすめていきます。したがって、夜間などの無人時に加工ができるパレット数は最大2つです。

そのため、日中の加工終了後に治具のパレットを載せ替え、夜間の無人時には量産品の加工をおこなうなどの方法を採用していました。

結果として、治具(パレット)を載せ替えたときに、マシン側の加工プログラムの変更や確認をし忘れ、事故発生に至った例が少なからずあります。

そのため、人力によるパレット交換やプログラム設定の手間、ヒューマンエラーを最小限にするため、パレットプール増設によるパレットチェンジシステムを導入しました。

結果として、重量のあるパレットを人力で載せ替えする手間がなくなり、パレットプール側での加工プログラムの設定が可能になったおかげで、作業の危険度が下がりプログラム選択ミスによる事故を解消できました。

複数のパレットを夜間無人で加工できるようになったおかげで、機械の稼働率も上がり納期への迅速対応や生産量もアップしています。

機外での外段取りが容易になった

複数のパレットを自動で加工できるパレットチェンジシステムのおかげで、従来は困難だった「外段取り」が容易になったのも、レトロフィットによる効果です。

パレットプールを利用したパレットチェンジシステムなら、ローディングステーション(機外)で治具の組み立てや加工前の仮位置決め、ワークの突き出し量やクランプ位置の調整などができるので、段取り時間の短縮につながります。

また、機内は滑りやすく足元のチップコンベアに体の一部が巻き込まれたり、誤作動による挟まれ事故が起こったりする可能性がゼロではないため、安全な場所(機外)で段取りができるのは大きなメリットだといえるでしょう。

レトロフィットによる設備の増設で、生産性の向上と安全性を高められた例を紹介しました。

メトロールの高精度な位置決めセンサとは?

レトロフィットは注意点を抑えておけば、長く機械を使い続けることができ、機械加工において得られる恩恵も数多くあります。

メトロールが扱うセンサは、既存の設備に後付けができるので、コストを抑え精度の高い加工を実現することもできるようになります。

ミクロン単位で刃先やワークを狙い通りに合わせられるかどうかが、品質や歩留まり、生産効率を大きく左右します。

その高精度な位置決めを支える各種センサ製品を紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

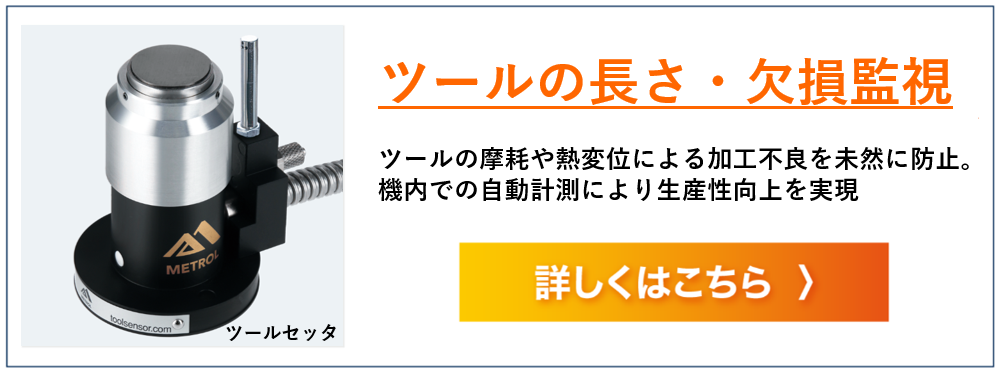

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

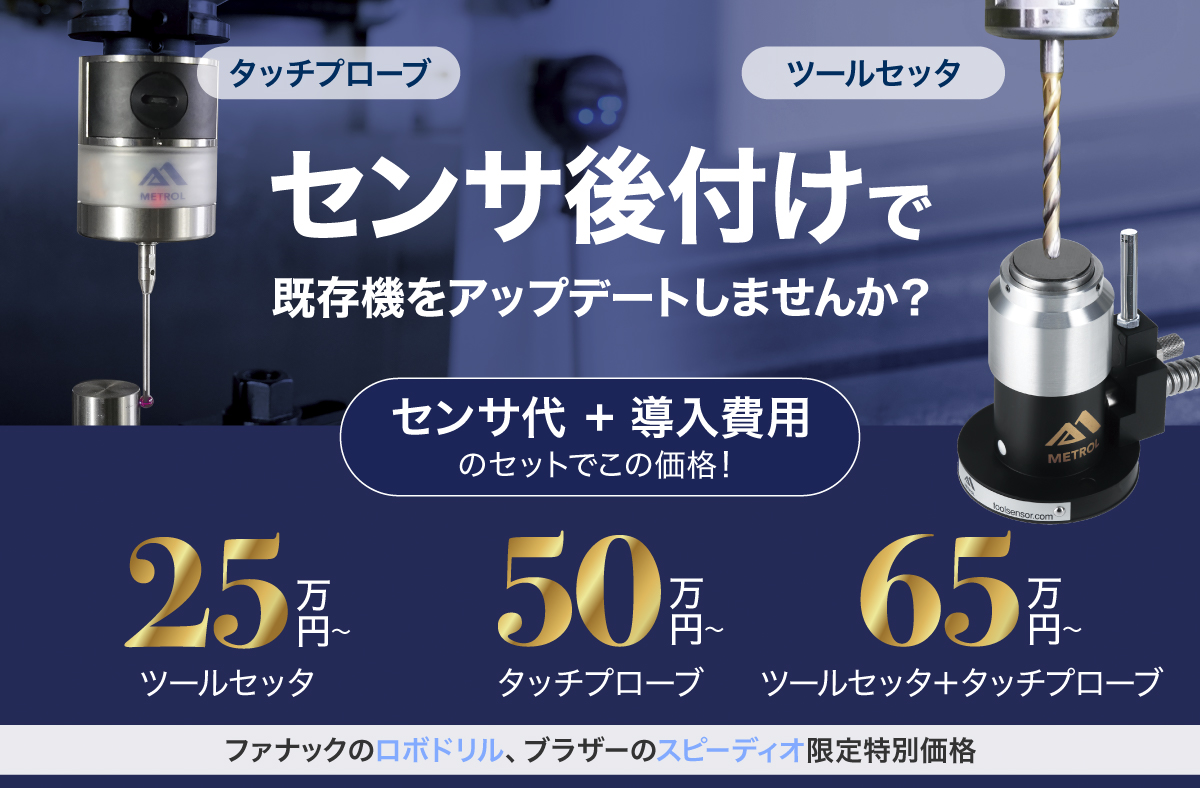

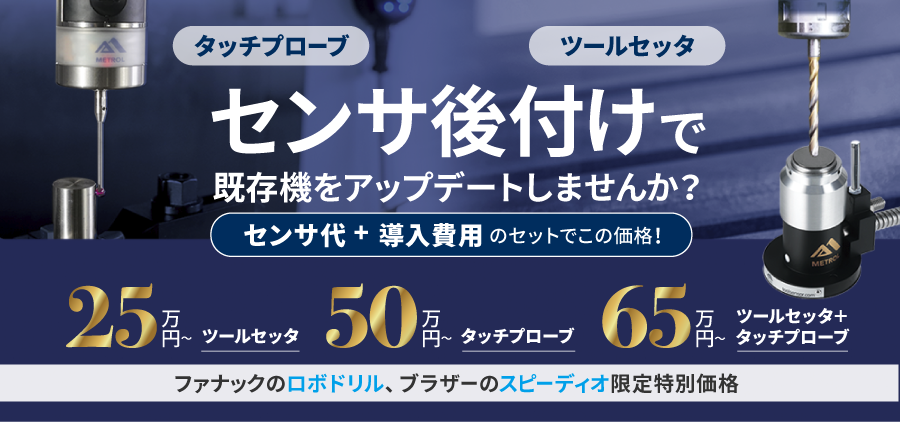

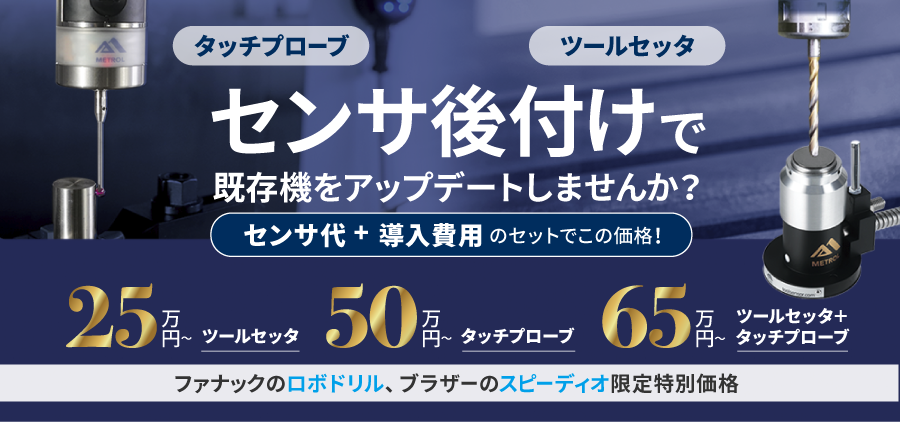

ツールセッタ・タッチプローブ【後付け】ご相談窓口

後付け可能な2つのセンサを市場価格の半額以下となる特別価格でご提供します。

・『ツールセッタ』:25万円~ (製品代+設置費)

・『タッチプローブ」:50万円~(製品代+設置費)

セットで購入でさらにコストを削減

・『ツールセッタ』+『タッチプローブ』:65万円~(製品代+設置費込み)

CNCマシニングセンタのツール摩耗検出で、加工精度向上が実現

ロボットのハンド交換でタッチプローブを活用。ワークの原点出し・計測を自動化

ロボットアームにメトロールの『タッチプローブ』を持たせることで、ワークの外径・内径、高さを希望の仕様に自動で加工できるように。

・原点出しの精度があがり加工精度が向上

・加工後の計測自動化で作業者の検査工数が大幅短縮

など生産性の向上につながります。