位置決めとは?基本原理から治具設計のポイントまで徹底解説

機械加工において、工作物(ワーク)を正確に加工するためには、所定の位置に安定して保持する「位置決め」が不可欠です。

この記事では、工作物を理想の姿勢・位置で保持するための6自由度の拘束や3-2-1原則といった基本的な位置決めの原理を、図解的にわかりやすく解説します。

正しい位置決めの理解は、寸法精度や繰り返し精度を保証する上での基盤となります。

目次

工作機械における位置決めの基本原理とは?6自由度と3-2-1原則をやさしく解説

加工精度を高めるためには、工作物(ワーク)を正しい位置と姿勢で繰り返し安定して保持することが欠かせません。

この「位置決め」は、ワークが自由に動ける方向(自由度)を制限することで実現されます。

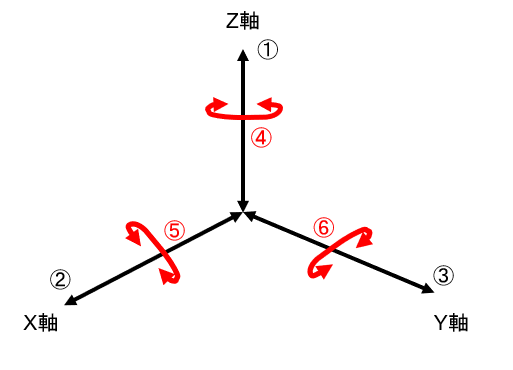

まず基本となるのが「6自由度の拘束原理」です。物体は空間内で3つの並進(前後・左右・上下)と3つの回転(ピッチ・ロール・ヨー)という計6つの自由度を持ち、それらを適切に拘束することで、ワークを所定の位置に安定させることができます。

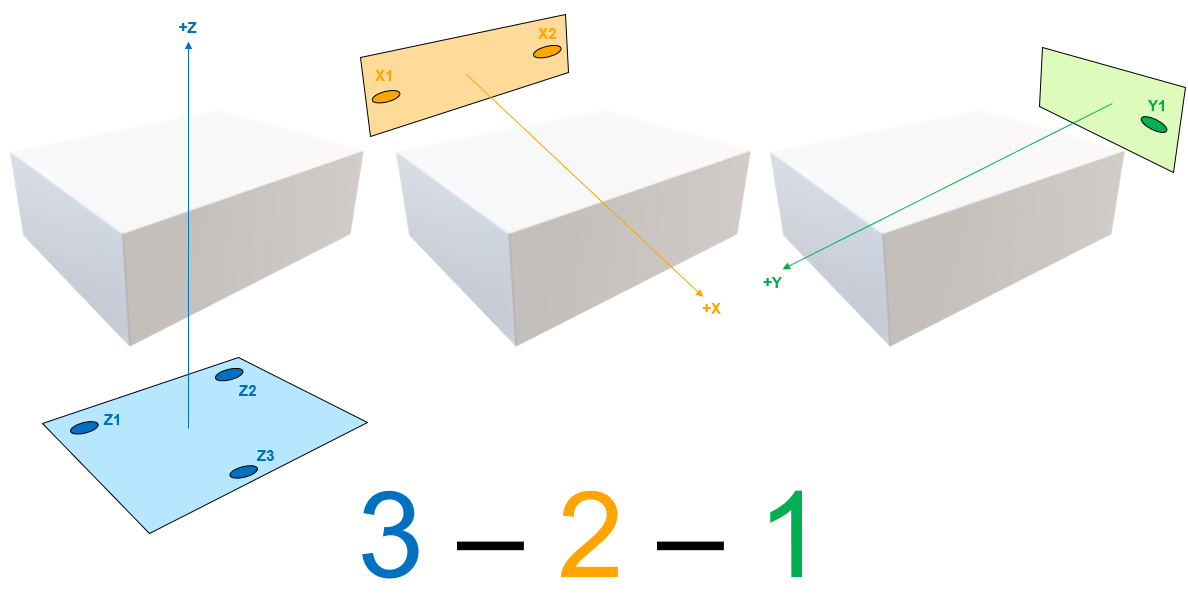

この考えを具体的な設計に落とし込んだのが「3-2-1原則」で、支持面・側面・端面の3種類の接触点を使って、効率的かつ確実に位置決めを行う方法です。

本章では、こうした位置決めの基本理論と設計の考え方を、図や具体例を交えてわかりやすく解説します。

6自由度とは?工作物の動きを拘束する基本原理をわかりやすく解説

6自由度とは、物体が空間内で移動・回転できる6つの方向(3つの並進+3つの回転)の自由度のことで、位置決めではこれらすべてを適切に拘束することが求められます。

固定治具にワークを据え付ける際の目的は、ワークを所定の座標位置に高精度で位置決めすると同時に、加工中に固定した位置から動かないようすべての自由度を拘束することです。

通常、6つの自由度を制限するには6点の支持(位置決め要素)を適切に配置すれば十分とされ、これを「6点支持」あるいは「6点位置決めの原則」と呼びます。

6点の配置次第で完全な拘束も不完全拘束も可能ですが、必要な自由度が拘束されていなければ精度を保証できません。逆に、一つの自由度を複数の位置決め要素で重複して拘束するとワークや治具に不要な応力が生じ、精度の悪化や変形の原因になる可能性があります。

そのため、原則として剛性の高い6点の支持で、ちょうど6自由度を拘束する設計が推奨されています。

3-2-1原則とは?位置決め設計で使われる基本原理を図解で解説

3-2-1原則とは、6自由度を効率的に拘束するための設計手法で、ワークを3点・2点・1点の接触面で支えることで安定した位置決めを実現します。

ワークの主要な基準をZ平面とし、できるだけ大きな3点(図ではZ1, Z2, Z3)で支持することで、ワークの上下方向(Z軸方向)の動きを固定します。

次にワーク側面の第二基準面(図ではX平面)に沿って2点(図ではX1, X2)で位置決めを行います。

最後にワークの奥側の第三基準面(図ではY平面)に1点(図ではY1)を当てて動きを拘束します。

これでワークの6自由度すべて(3軸平行移動+3軸回転)が制限され、ワークの空間位置が一意に定まる位置決めが達成されます。

なお3-2-1原則では、ワークを治具にセットしやすくなるよう、クランプで固定する前の状態で若干の遊び(未拘束の自由度)が残される場合があります。これでワークの着脱を容易にし、段取り作業を行いやすくしています。

位置決めによってワークの所定位置は決まりますが、加工中の振動や切削抵抗によるずれを防ぐ方法は、位置決め後にクランプ(締め付け)でワークをしっかり固定することです。

位置決めとクランプは目的も機能も異なる要素であり、両者を適切に設計・運用することで初めて精密加工に耐える安定したワーク保持が実現します。

治具設計に必要な位置決め要素(ロケータ)とは?種類と設計ポイントを解説

位置決め要素(ロケータ)とは、ワークを所定の姿勢・位置に繰り返し正確に定めるための支点や当接具のことです。

代表的な位置決め要素として支持台(支持ブロック)や位置決めピンなどが挙げられ、それぞれ用途に応じた種類や設計上の注意点があります。

支持台とは?ワークを安定させる基本的な位置決め要素の役割と設計のコツ

支持台とは、工作物の下から支えることで高さ方向の位置決めを行う要素であり、ワークの安定性と加工精度を左右する重要なロケータのひとつです。

平板状のワークであれば、まず3点の支持台でワークを下から支えるのが基本です。

これらは1次基準面となる下面を受ける平面ロケータであり、剛性の高い位置決めブロックや高さ調整可能なサポートが使われます。

3つの固定支持があればワークを安定させ、下方向への移動を防ぐとともにワークを水平に保持できます。

支持台は、原則として「加工済みの平坦面」に当て、位置決めの精度と高い再現性が確保できるようにしてください。

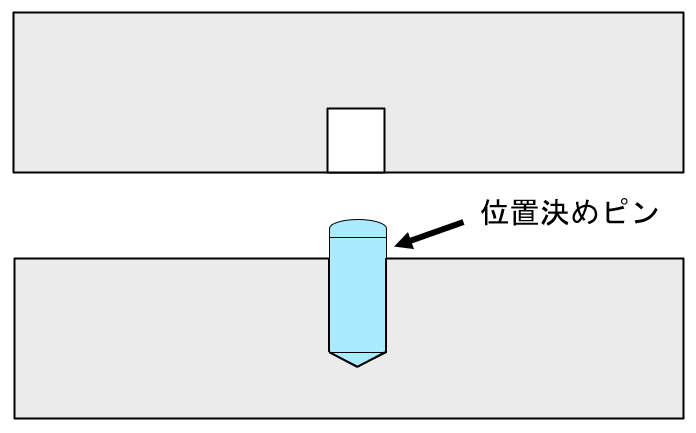

位置決めピン(ロケーティングピン)とは?その種類と設計のポイント

位置決めピンとは、ワークの側面や穴に接触させて水平方向や回転方向の自由度を拘束するためのロケータであり、治具設計の中核を担う要素です。

ワーク側に穴やボスがある場合、そこに位置決めピンを差し込んで位置を合わせます。

ピン式ロケータは同じ位置を何度も高い精度で再現できる利点があり、治具を利用したワークの加工や治具の設計で広く用いられます。

2本のピンを用い、1本は丸ピン(固定ピン)でもう1本はダイヤ(菱形)ピンという組合せにするのが一般的です。

この配置では一方の丸ピンが穴に対しX・Y方向の位置を厳密に決める基準となり、もう一方のダイヤピンは片方向にのみ接触して残る1軸の位置を決めつつ、もう1軸方向には遊びを持たせる役割を果たします。

これにより、工作物や治具の穴ピッチに微小な誤差があってもピンがスムーズに挿入でき、かつ全体として過剰拘束を避け、適度で高精度な位置決めが可能です。

スプリングピン・Vブロックなど|その他のロケータの種類と特徴

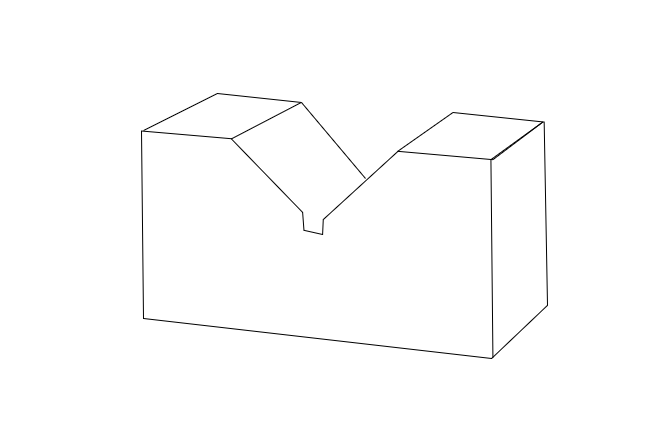

ワーク形状によってはピン以外の手法も用います。たとえば、円柱状ワークならVブロックに載せることで中心を正確に決められます。

角物でも外形全体をポケット形状に合わせて嵌め込むことで位置決めする場合もあります。

このようなコンタクト形状による位置決めでは、加工精度のみならずワークのバラツキやバリの影響も考慮し、ガタ取りねじやスプリングピンなどで柔軟に対応することがあります。

いずれの場合も、ロケータは高硬度材料で作られ摩耗に強いこと、必要に応じ交換可能とすること、切粉や汚れで正しく当たらない事態を避ける工夫(エアブロー穴やリリーフ形状)を凝らすことが重要です。

さらに、位置決め要素は加工中の主切削力の方向に対して抵抗できる位置に配置しなければなりません。

適切に配置されたロケータは切削時の力を受け止め、ワークがずれないよう支えるストッパーとして機能します。

工作物をしっかり固定するクランプとは?種類と設計ポイントを徹底解説

ワークを所定位置に据え付けたら、加工中に動かないようクランプ(締付け具)でしっかり固定します。

クランプの主目的は、先に決めた位置決め要素にワークを密着させたまま保持し、切削や振動による微小なズレや浮きを防止することです。

なお加工時の大きな切削抵抗そのものは、基本的に支持具が受け持つ設計とし、クランプには「ワークを定位位置から動かさない」「加工の最終局面で生じる跳ね上がり等を抑える」という役割を持たせます。

例えばフライス用バイスでは、固定側の万力の片側が支持具として切削力を受け、可動側のジョーがクランプとしてワークを押さえつける構造になっています。

クランプの種類まとめ|手動式・油圧・空圧・真空などの特徴と使い分け

クランプには多種多様な形式がありますが、大きく手動式と動力式に分けられます。

手動式にはねじを締めるスクリュークランプやレバーを倒すトグルクランプ、バンドやボルトで締め付けるストラップクランプ、万力や専用治具のくさび機構などがあります。

動力式には油圧や空圧を利用したパワークランプ(油圧クランプ、エアクランプ)が広く使われ、他にも特殊用途として真空吸着式クランプや電磁石によるマグネットクランプも存在します。

一般的には、自動化ラインでは油圧・空圧クランプが主流で、機械のプログラム制御によって無人での操作が可能です。

油圧クランプは高い把持力で重切削に耐える汎用性がありますが、ポンプ・配管など設備コストがかかります。

空圧クランプは油圧に比べ出力は小さいものの構造が簡単で、小型部品や繊細なワーク(薄板や柔らかい材料)を傷めず保持するのに適しています。

真空クランプは一般的な加工では使用頻度が低いものの、薄い板材の一面を広く吸着して保持するのに有効です。

例えば外周をクランプしづらい大きな板や微細加工用ワークでは、真空テーブル上の吸着穴配置を工夫することで複数の形状を治具交換なしで固定が可能になり、段取り替えにかかる時間を短縮することも可能です。

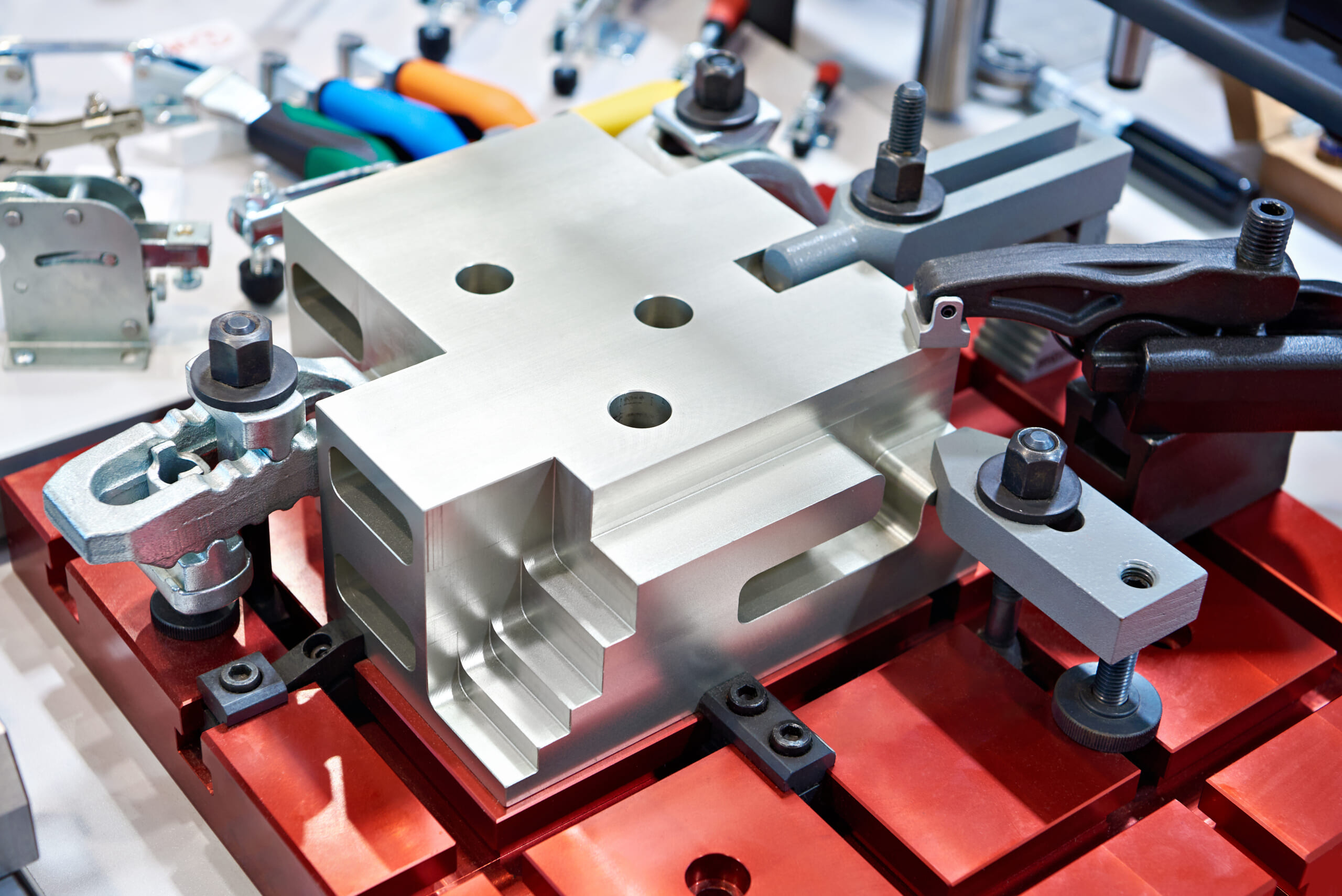

機械加工の現場では、市販品では困難な治具や位置決めに使用する部品を自社で製作することが少なくありません。

精度の高い位置決め治具を製作するためのポイントを、事例を交えて解説します。

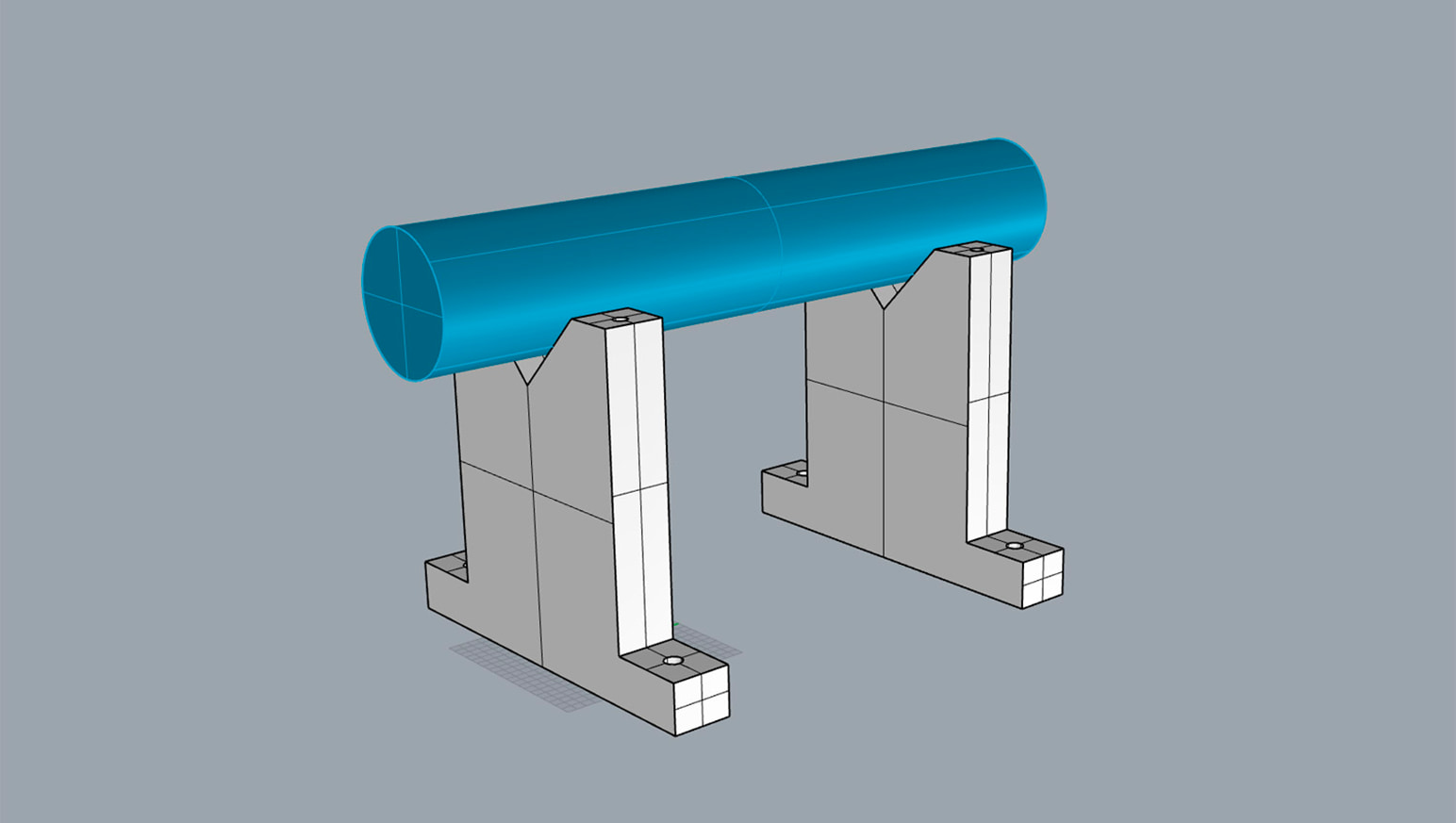

丸物加工用のVブロックは、重ね合わせて加工する

社内で円筒形のワークを加工するための「Vブロック」の作成を例に解説していきます。

Vブロックは、旋盤の加工後に横型マシニングセンタを使用して追加工するときに使用される治具で、上部のV溝にワークを乗せて位置決めをおこないます。

Vブロックを使用することで、X軸とY軸の座標(ワークの中心)を一定にすることができるので、単品の加工だけでなく量産品の加工にも適しています。

Vブロックの作成時は、2枚の治具を重ね合わせて加工することで「同一の形状・精度」に仕上げることが可能です。

ワークを溶接またはボルトなどで重ね合わせ、底面とV溝を一気に加工し、仕上げます。底面にキー溝などを追加工しておけば、上の図のようにワークを真っすぐにセットできます。

また、V溝の端面はワークの締め付けなどで徐々に変形(へこみ)が出てくるので、交換可能な「焼き入れ研磨済みの板」をボルトなどで取り付けられるようにすると、安定した精度を長期に渡って維持できます。

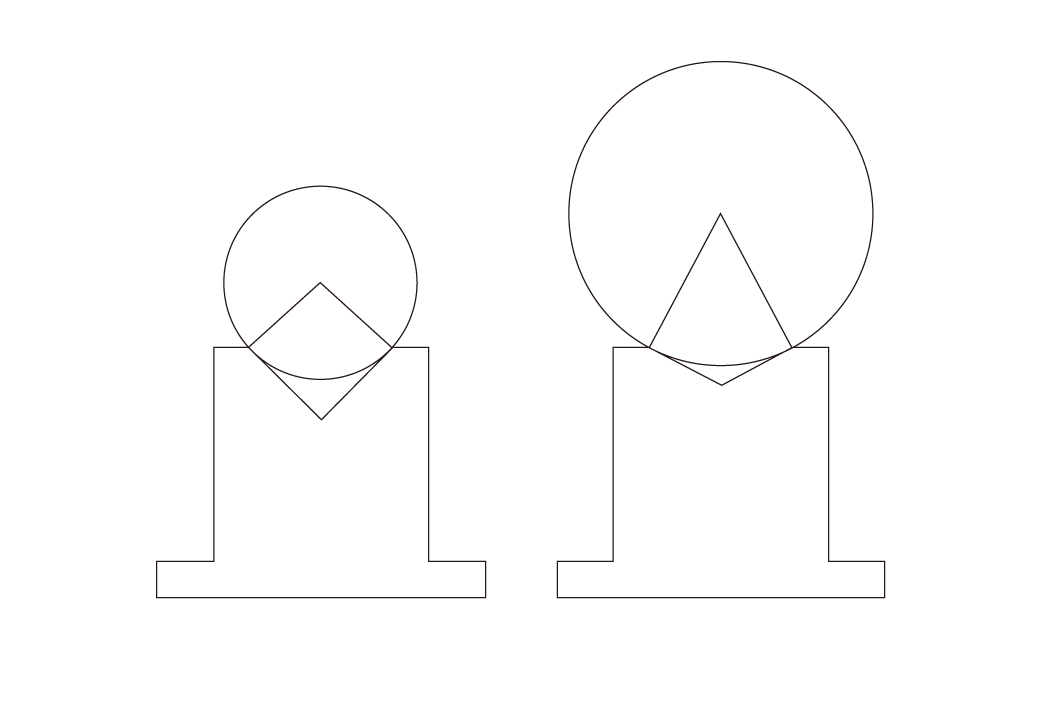

V溝の角度を大きくすると、大きなサイズの丸物もセットできる

Vブロック位置決め治具のV溝は、その加工のしやすさから90度の角度に加工されているものが大多数を占めています。

そのため、Vブロックに搭載可能なワークのサイズは「V溝と治具上面との境い目」までに収まる大きさ(外径)となります。

上の図のように、V溝の角度が大きく(鈍角に)なるほど、取り付けられるワークのサイズが大きくなるため、大径ワークのマシニング加工が可能です。

Vブロックの本体よりも大きなワークを加工できますが、ワークの形状によってはクランプ方法や締め付けの度合いにより変形してしまう恐れがあります。

特に、図の右側のVブロックを使用して肉厚の薄い円筒形のワークを取り付ける場合は、クランプ力がV溝の面に沿って分散され、ワーク中心に向かって横から押しつぶすような「ラジアル方向」の力が発生しやすいためです。

鈍角のVブロックは安定性が高くV溝の開きが大きいため、長手方向からの切削加工アプローチがしやすいというメリットもありますが、変形のリスクや繰り返しの芯出し精度の低さ、力の逃げによる固定の弱さなどに注意してください。

取り付け可能なサイズを割り出す方法は、V溝が直角(90度)の場合なら「ワークの半径=V溝の斜面の長さ」となります。

上の左図のように、V溝の端点と円の中心を通る正方形を考えるとわかりやすいでしょう。

油圧クランプと空圧クランプ使用時の注意点

前述の油圧クランプと空圧クランプは、加工プログラムに締結、弛緩の指令(Mコードなど)を入力しておけば、自動化ラインでの作業性がアップし、締め忘れなどのヒューマンエラーを解消できます。

油圧クランプは、大きな把握力を発揮できますが、切り粉やワークの落下などによって配管が損傷すると、配管内で循環する油で機内やワークが汚損する可能性があります。

特に樹脂などの「ドライ加工」が指定されている製品では、加工ラインの「配管の油漏れによる汚損」は大きな問題となるでしょう。

そのため、可能であればワークの脱着スペースを避けた配管をするのがおすすめです。 空圧クランプの場合も、圧力をかけるためのシリンダーや配管を、ワークの脱着スペース近辺に配置しないように注意してください。

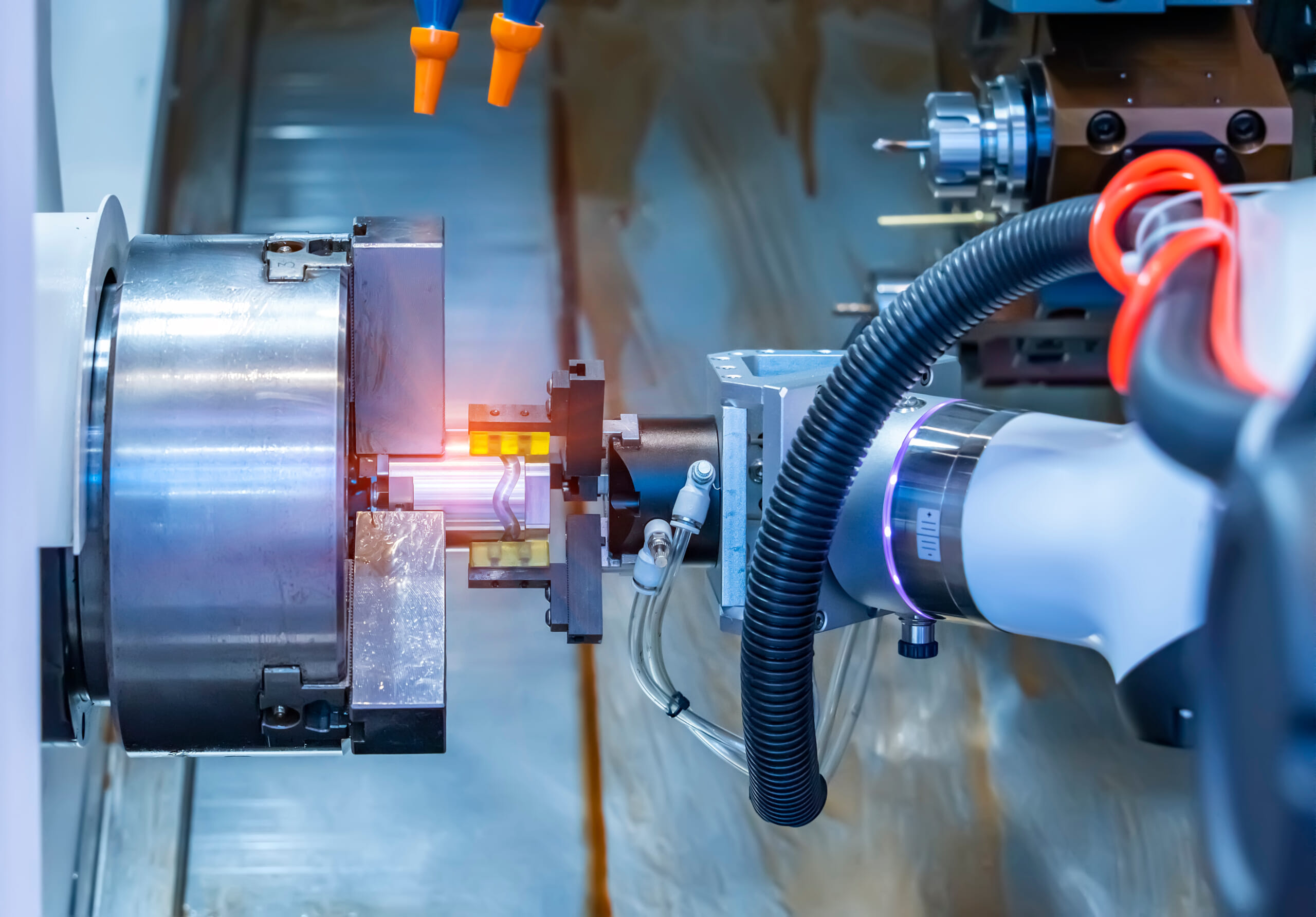

メトロールの高精度な位置決めセンサとは?

精密加工の現場では、わずかな位置ズレが品質や生産効率に大きく影響します。

そんな中、安定した高精度位置決めを可能にするのが、メトロールの各種センサです。

タッチスイッチやツールセッタ、プローブなど、用途に応じた豊富なラインアップを揃え、工作機械や自動化ラインにおける信頼性と効率を大きく向上させます。

メトロールの代表的な位置決めセンサの特徴を解説します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。また、狭いスペースの制限がある中で、極力無駄のない治具や位置決め等の設計が求められます。

そこで、アウトガス対応・省スペース化に寄与するメトロールの「真空スイッチ」での精密位置決め事例を紹介します。

「エア ギャップセンサ」からの置き換えで、 ワークチャック時の「浮き上がり」を安定検出

大手自動車メーカー向けに精密部品を製造している自動車部品メーカー様より、CNC旋盤のワークチャック時の「浮き上がり」についてご相談いただきました。

メトロールの「エアマイクロセンサ」を使い、加工不良を未然に防止し、精密着座を実現した事例を紹介します。

位置決めピンとは?種類や選定方法、現場から見たポイント

機械部品の位置決め(位置合わせ)に用いられる部品である「位置決めピン」について解説します。

1・位置決めピンとは

2・位置決めピンはなぜ重要なのか

3・種類

4・選定と設計

5・設計や使い方のポイント