専用機とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 特定の加工に特化して作られた機械やユニット

✅ 自動車産業を中心に使われるトランスファーマシン

✅ 専用機の完成度はユニットの性能に左右される

目次

専用機とは

専用機は、特定のワーク(加工物)の加工や特定の加工に特化して設計、製造された専用の工作機械だ。

工業製品の生産は、どれだけの品種をどれだけの量で生産するかに応じて、多品種少量生産や大量生産(量産)などに分けられる。

専用機は量産加工に力を発揮する。しかし、特定の加工しかできないため、製品のモデルチェンジで対象ワークの形状が変わる場合は専用機の仕様を大幅に変更し、改造する必要がある。生産性は高いが、急な設計変更には対応しにくいのが欠点だ。

一方、多品種少量生産は段取り替えが多くなるため、1台で幅広い加工に対応できる汎用機が導入されることが多い。段取り替えとは、あるワークの生産から別のワークの生産に移る際に必要な準備作業のことを指す。

汎用機とは古くは非NC機を意味したが、今では工作機械メーカーが標準品として発売するマシニングセンタ(MC)やNC旋盤などの総称として使われることが増えた。「汎用」とある通り、1台の機械でさまざまなワークを加工でき、汎用性が高い。そのため、急な設計変更にも対応しやすいのが特徴だ。

工業製品の多くは消費者のニーズの多様化に合わせ、モデルチェンジのサイクルが早まり、量産が中心だった自動車産業でも徐々に多品種少量生産に軸足が移りつつある。そのため、加工に使われる設備も、最近は専用機から汎用機にシフトする傾向がみられる。

専用機の種類

専用機は、加工ステーションの数で単機能(シングルステーション)専用機と複合(マルチステーション)専用機に分かれる。加工ステーションとは、実際にワークを加工するエリアのことだ。

1. 単機能専用機

単機能専用機はワークを1カ所に固定し、加工ユニットが前進してワークを加工する専用機。搬送装置やワークの着脱装置を搭載して自動化することが多い。

2. 複合専用機

複数の加工ステーションや計測ユニット、洗浄装置、搬送装置などを組み合わせた専用機の総称。中でも複数の加工ステーションを横一列に並べ、ワークを順次搬送するトランスファー装置を使ってそれぞれの加工ステーションを連結した専用機をトランスファーマシンと呼ぶ。

トランスファーマシンは、米国の自動車メーカーがエンジンの加工を効率化するために開発した。現在も自動車産業を中心に広く使われる。

加工ステーションへのワークの流し方で直線形とロータリー形に分かれる。直線形は、ワークを直線状に搬送して加工する。

ロータリー形は、中央に設けた割り出し円テーブルにワークを置き、その外周に加工ユニットなどを配置することで、円テーブルが1周する間に加工を終える仕組みだ。

3. ライン対応型MC

高い生産性を実現しながら設計変更への柔軟性も高めた生産ラインをFTLと呼ぶ。FTLは「フレキシブル・トランスファー・ライン」の略だ。

FTLよりもさらに設計変更への柔軟性を高めたのが「フレキシブル生産システム(FMS)」だ。一般的にFTLは中品種中量生産に適し、FMSは多品種少量生産に向く。

FTLなどに組み込まれるライン対応型のMCは、通常のMCとは基本構造が異なる。MCは通常、ワークを取り付けるテーブル側が駆動する場合が多いが、ライン対応型のMCはテーブルを固定したまま、コラム側が前後、左右、上下に移動する。コラムフィード型MCとも呼ばれ、切りくずの処理やワークへの接近性、工程間の搬送のしやすさに優れる。

ユニットとは

専用機の完成度は、専用機に搭載される各種ユニットの性能に大きく左右される。

1. スピンドルユニット

代表的なユニット。スピンドルヘッドを駆動装置やモーターと一体化したヘッドユニットだ。ユニット先端に取り付けた切削工具などを高精度に回転させる役割を持つ。ユニットを所定の位置まで移動させる送り装置(フィードユニット)と共に、専用機のベースに取り付けて使う。

スピンドルユニットは軸の数に応じて、単軸ヘッドと多軸ヘッドに分かれる。単軸ヘッドには中ぐり工具やフライス工具が搭載され、多軸ヘッドにはドリルやタップ、リーマーが搭載される。

ここで言う多軸とは、スピンドルの軸を多数持つことを意味する。5軸MCや複合加工機のように多くの軸を制御するとの意味ではないので注意が必要だ。

2. ボーリングユニット

粗ボーリングや精密ボーリングなどの中ぐり加工をするためのユニット。中ぐり加工とは、ドリルで開けた下穴を精密に広げて目的の寸法精度を出す加工法だ。

ボーリングユニットは、モーターで回転する1本の軸を本体の軸受けで支えるシンプルな構造をしている。

3. ドリルユニット

穴開け加工をするユニット。単軸と多軸に分かれる。多軸のドリルユニットではモーターの回転がギアボックスに伝えられ、ギアを通して動力が複数の軸に伝達されて同時に回転する。

4. フィードユニット

スピンドルユニットなどを目的の位置まで案内するユニットだ。フィードは送りを意味する。スライドユニットとも呼ばれる。

フィードユニットは大きく①油圧送り②メカ送り——の2種類に分けられる。油圧送りは、油圧シリンダーを使ってユニットを目的の位置まで移動させる。一方、メカ送りは、ボールねじなどを使ってユニットを機械的に動かす。

5. パワーユニット

パワーユニットはスピンドルユニットとフィードユニットで構成されるユニット。クイルタイプとスライドウェイタイプの2種類がある。

クイルタイプは、主軸そのものが前進や後退をすることで、送り運動ができる。スライドウェイタイプは固定したスライド面と、その上を滑るスライドテーブルで構成される。

出典:はじめての工作機械

センサ導入事例

大手自動車メーカー向けに、特殊ギアを製造している自動車部品メーカー様です。

技術部門のご担当者様より、穴あけ加工時の特殊ギア用シャフト部品の「着座確認」について、ご相談いただきました。

【動画】

【CNC工作機械ユーザー必見!】高精度ツールセッタ

関連記事

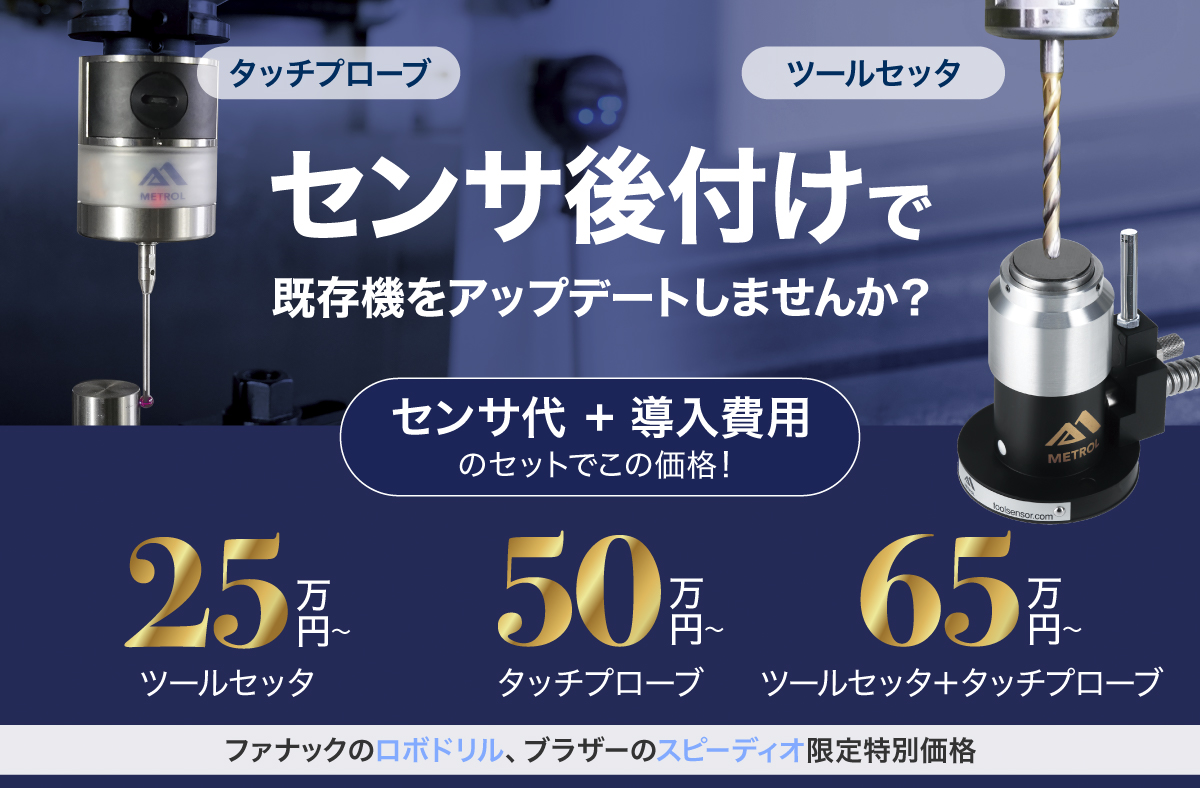

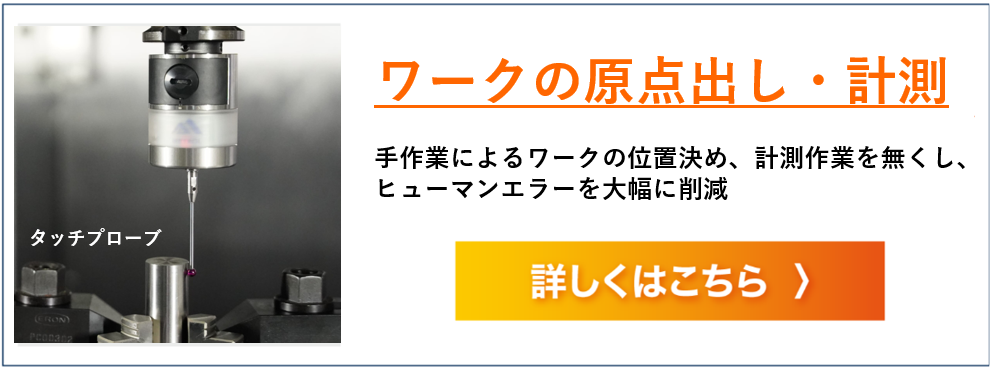

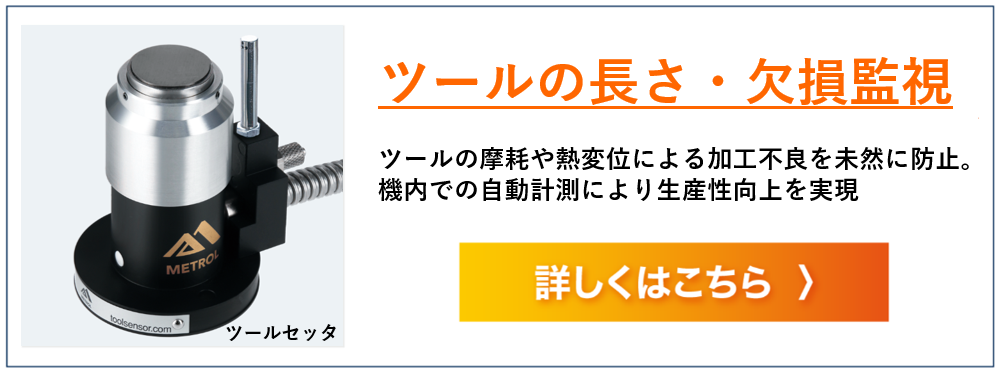

ツールセッタ・タッチプローブ【後付け】ご相談窓口

後付け可能な2つのセンサを市場価格の半額以下となる特別価格でご提供します。

・『ツールセッタ』:25万円~ (製品代+設置費)

・『タッチプローブ」:50万円~(製品代+設置費)

セットで購入でさらにコストを削減

・『ツールセッタ』+『タッチプローブ』:65万円~(製品代+設置費込み)