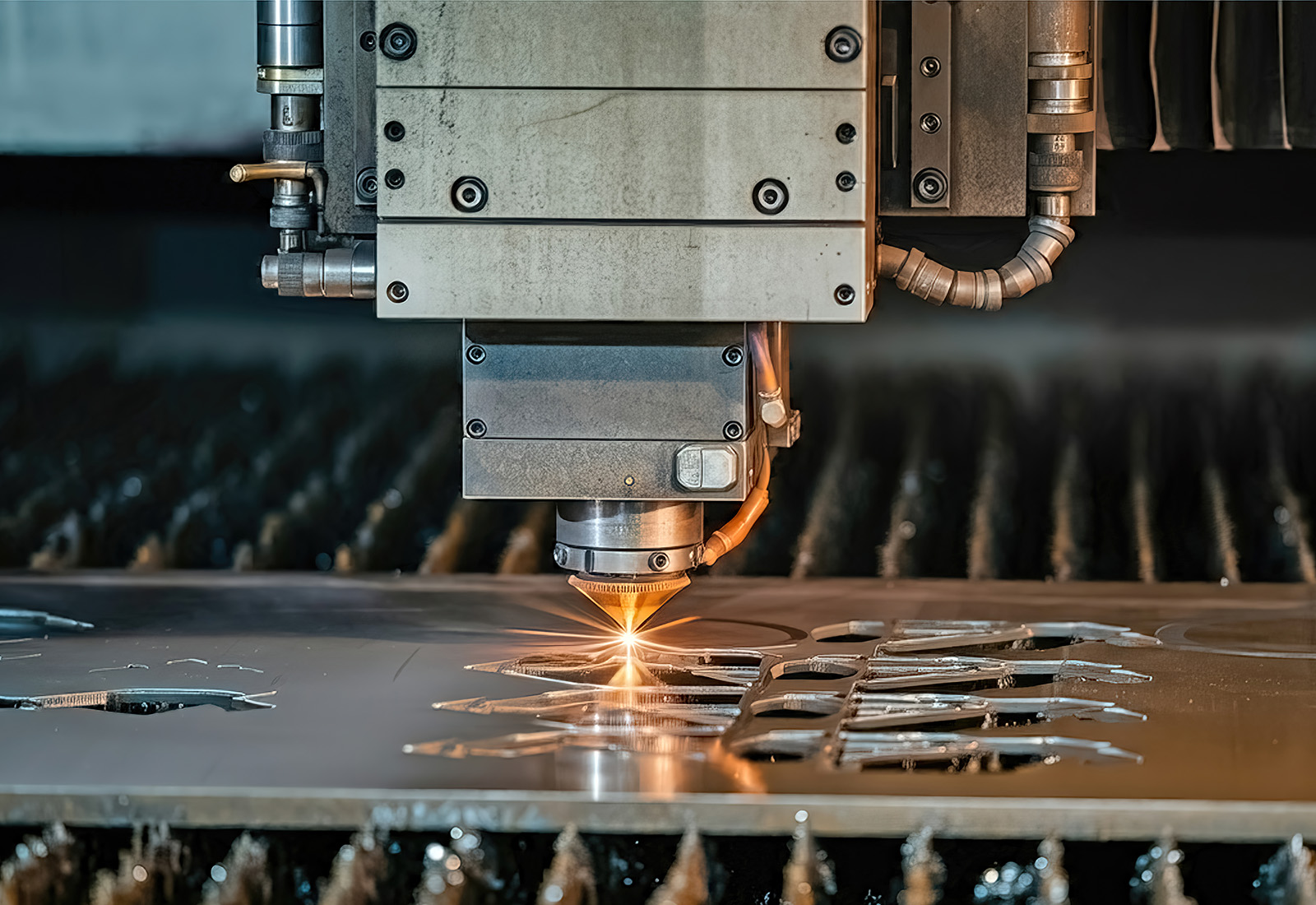

レーザー加工機とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 媒質は固体、気体、液体の3種類

✅ 材料の切断や穴開けに使われる

✅ CO₂レーザ加工機とファイバーレーザ加工機が板金業界で普及

目次

レーザーとは

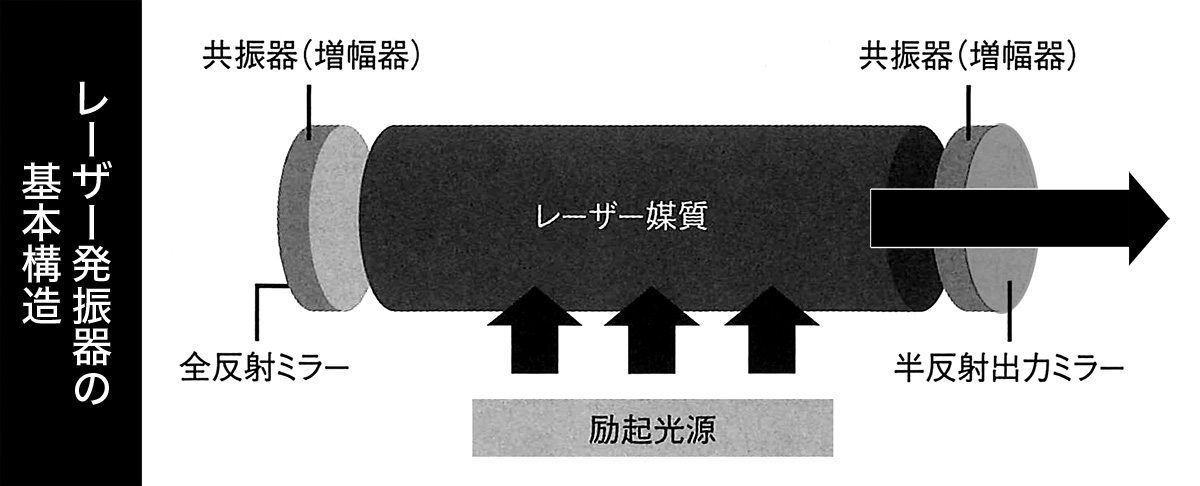

レーザーとは「Light Amplification by Stimulated Emission of Radiation(放射の誘導放出による光の増幅)」の頭文字を取ったもの。特定の物質に外部からエネルギーを与えて生み出した光を、両端に鏡を取り付けた共振器で増幅させて非常に強力な光にすることで、レーザー光が発振される。

虫眼鏡に太陽光を集めて黒い紙を焦がす理科の実験をイメージすると分かりやすい。

太陽光や電球などの一般的な光に対し、レーザー光は ①波長がそろう ②指向性に優れる ③コヒーレンス(可干渉性) を特徴に持つ。②は光が真っすぐに進み、広がりにくいことを意味する。③は複数の光の波の周期がそろっていることを指す。

光は電磁波の一種で、波長によって赤外線や可視光線、紫外線などと呼び名が変わる。人の目で確認できる光を可視光線と言う。レーザーも光なので、可視光線の領域の波長であれば赤や緑、青などと色を認識できる。

レーザー光を発振するには、光を増幅する物質である「レーザー媒質」と「共振器」、そして「励起源」と呼ばれる、レーザー媒質にエネルギーを与えるための光源の3つの要素が必要だ。

レーザー媒質を分類すると、固体、気体、液体の3つに分かれる。固体レーザーではYAG(イットリウム・アルミニウム・ガーネット)、ルビー、イッテルビウムなどが使われる。半導体を媒質に使用したダイオードレーザーも固体レーザーの一種だ。

気体レーザーでは、主に二酸化炭素(CO₂)、アルゴン(Ar)、エキシマなどが使われる。

レーザーの発振には、連続発振と一定間隔で発振するパルス発振の2種類がある。パルスの間隔はミリ(1000分の1)秒からフェムト(1000兆分の1)秒まである。一般的にパルス幅が短いレーザーほどワーク(加工物)に熱影響を与えず、高精度な加工ができる。

また、レーザーのパワーは出力によって決まる。単位はワット(W)で表され、mW以下から数十kWまで幅広くある。

レーザー発振の理論的な基礎を築いたのは物理学者のアルバート・アインシュタイン。1917年に発表した論文「放射の量子論について」でレーザーの可能性を初めて指摘した。その後、多くの研究者がさまざまな方法でレーザー発振を試みた。現在、その数は数百種類に上る。

レーザー加工の用途

レーザー光は、エネルギーの密度と照射時間との組み合わせで、多様な加工に適用できる。

レーザー光を使えば、材料の切断や穴開け、文字のマーキングなどの除去加工をはじめ、焼き入れといった表面改質や溶接もできる。

切断用のレーザ加工機は、機械部品や製缶、自動車部品、金属プレス製品の加工に使われる。

また、穴開け用のレーザ加工機は板金加工や電子部品のプリント基板の加工の現場で広く普及している。

この他、材料同士を溶かして接合する溶接にもレーザーが使われる。溶接用のロボットなどが自動車メーカーの生産ラインを中心に数多く導入されている。

レーザー加工の特徴は以下の通り。

① 高エネルギー密度のビームを加工点に集中的に照射することで、融点が高い材料も加工でき、熱ひずみの発生も少ない

② 材料の硬さに関係なく加工でき、工具の摩耗もない

③ 波長によってレーザーの色が変わるだけではなく、加工できる材質も変わる

④ 大気中で加工でき、X線の発生や磁場の影響を考慮しなくてよい

レーザー加工機の種類

現在普及しているのは、CO₂レーザ加工機やファイバーレーザ加工機だ。

1. CO₂レーザ加工機

CO₂レーザーは炭酸ガスを媒質に使った気体レーザー。連続でもパルスでも発振でき、発振効率も高い。

板金業界を中心に広く普及しており、加工実績が豊富で加工技術も確立されている。

厚板でもきれいな切断面が得られるのが特徴。

しかし、エネルギーの変換効率は10%ほどと低い。レーザーを鏡で伝送するため、光学系の部品が多く、定期的なメンテナンスも必要だ。

2. ファイバーレーザ加工機

ファイバーレーザーは、光ファイバーを増幅媒体とする固体レーザーだ。放熱しやすく、高い出力でもわずかな冷却で済む。これまでの高出力レーザーで問題になっていた、熱によるビーム品質の低下を抑制できる。

エネルギーの変換効率が30%ほどと高く、省エネ性能に優れるため、板金業界を中心に普及が進む。

薄板を高速で加工できるのが特徴だが、最近は厚板を加工するための技術開発も活発だ。

出典:はじめての工作機械

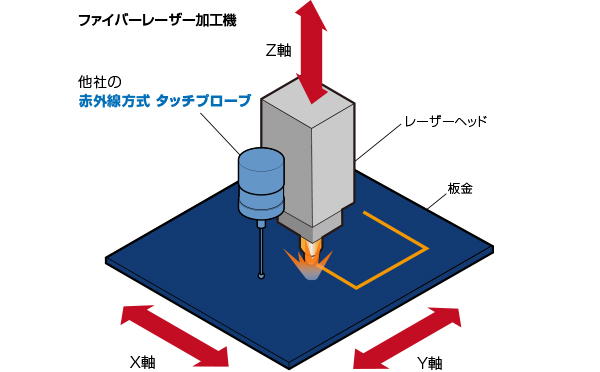

センサ導入事例

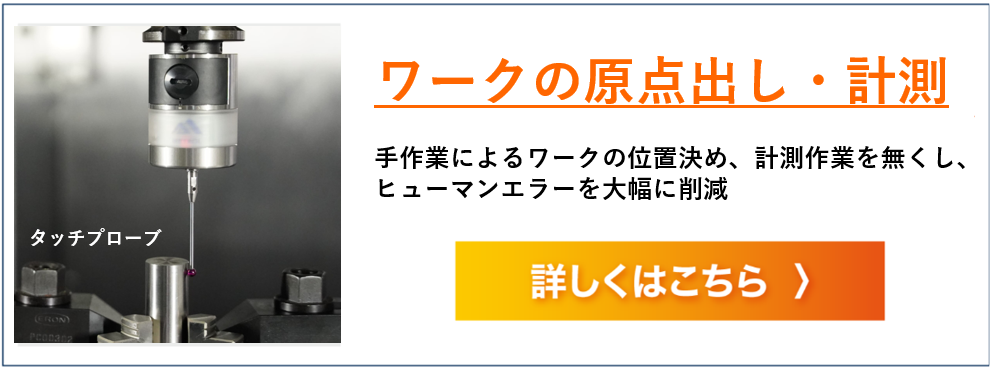

ファイバーレーザー加工機で板金をトリミングする際、加工ヘッドの原点出しと、板金の位置決めに、赤外線方式の「タッチプローブ」を使用されていましたが、1台あたり40万円以上とコストがかかりお困りでした。

精度の高い板金加工には、XYZ軸の精密な位置決めが不可欠ですが、

エンドユーザーから機械のコストダウンを求められています。

【動画】

【CNC工作機械ユーザー必見】無線式タッチプローブRC-K3X

加工不良を無くす新しい機内計測とは!?

関連記事

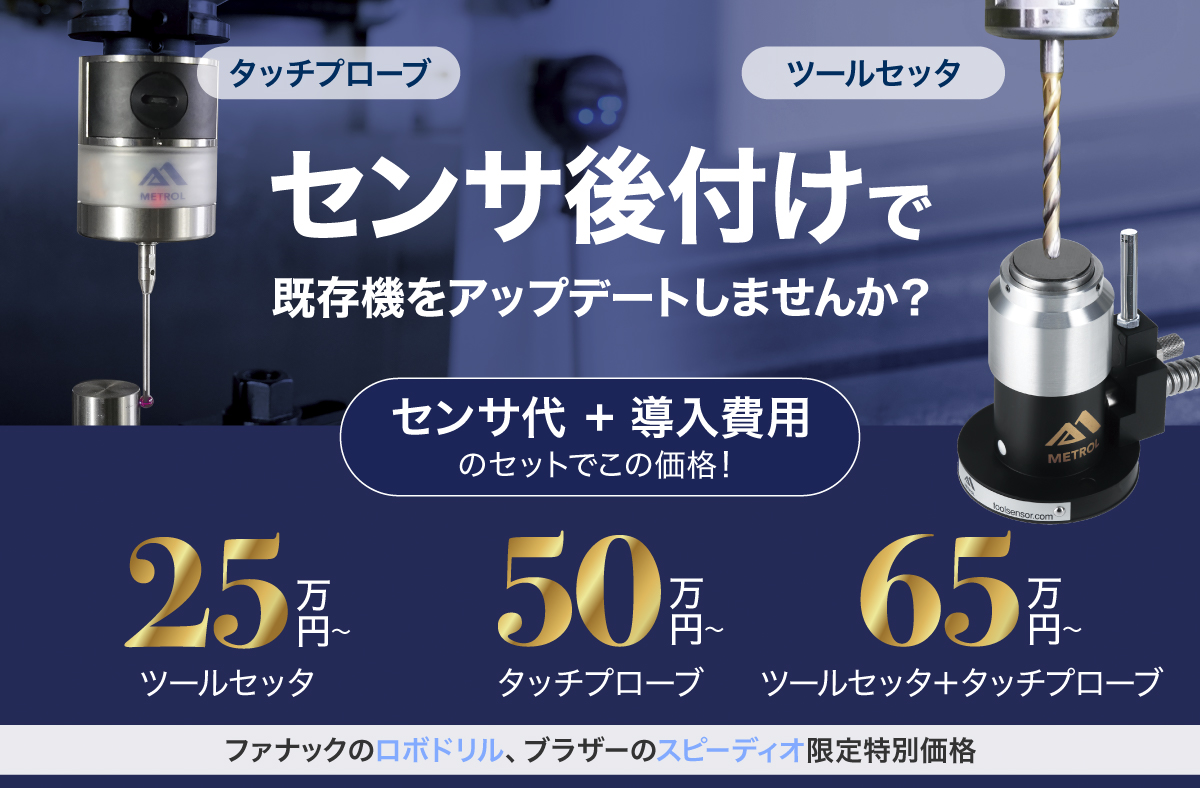

ツールセッタ・タッチプローブ【後付け】ご相談窓口

センサ後付けで既存の工作機械をアップデートしませんか?

後付け可能な2つのセンサを市場価格の半額以下となる特別価格でご提供します。

ファナックのロボドリル、ブラザーのスピーディオ限定特別価格

・『ツールセッタ』:25万円~ (製品代+設置費)

・『タッチプローブ」:50万円~(製品代+設置費)