3Dプリンタとは?仕組みと歴史、設計者視点から見る活用方法を解説

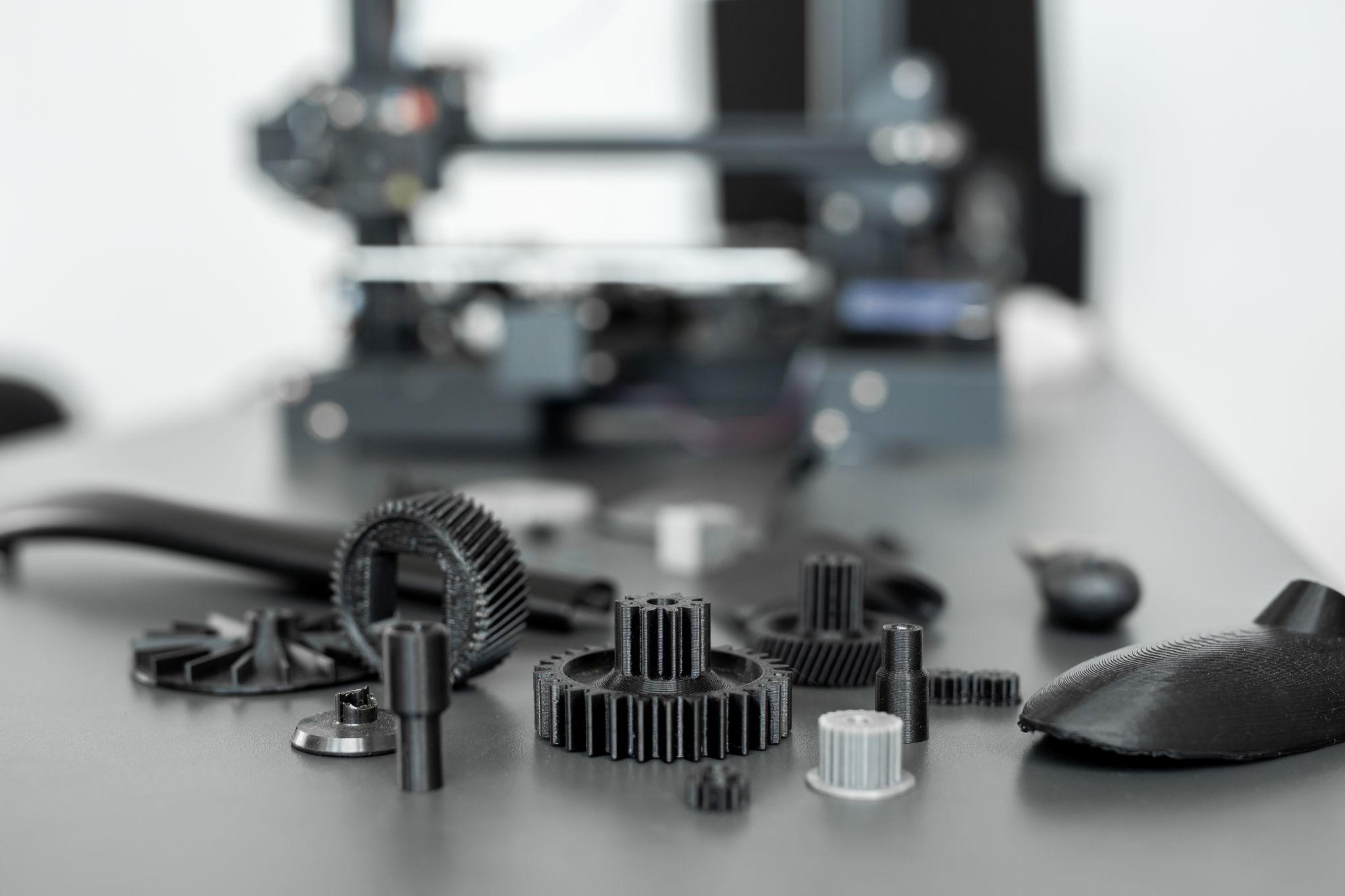

3Dプリンタは、製造業における設計・開発プロセスを根本的に変革する技術として急速に普及しています。試作品の迅速な作製から最終製品の直接製造まで、従来の切削加工や成形技術では困難だった複雑形状の一体造形を可能にし、開発期間の短縮と多品種少量生産の効率化を実現しています。

特に工作機械や金属加工の現場では、治具・ツールの製作、機能検証用モデルの作成、カスタム部品の生産など多様な用途で活用が進んでいます。

本記事では、3Dプリンタの基本原理と主要方式から、製造現場での実践的な活用法、コスト効果の判断基準、技術的制約への対処方法まで、設計・製造業務に直結する実用的な知識を詳しく解説します。

目次

3Dプリンタの基本的な仕組み

3Dプリンタは積層造形(アディティブ・マニュファクチャリング)の技術で物体を作り出す装置です。コンピュータ上の3Dデータを元に、材料を一層ずつ積み重ねることで立体物を造形します。

代表的な方式として、フィラメントを溶かして積層するFDM方式(熱溶解積層法)と、液体樹脂を光で硬化させるSLA方式(光造形法)、粉末を焼結するSLS方式(選択的レーザー焼結法)があります。

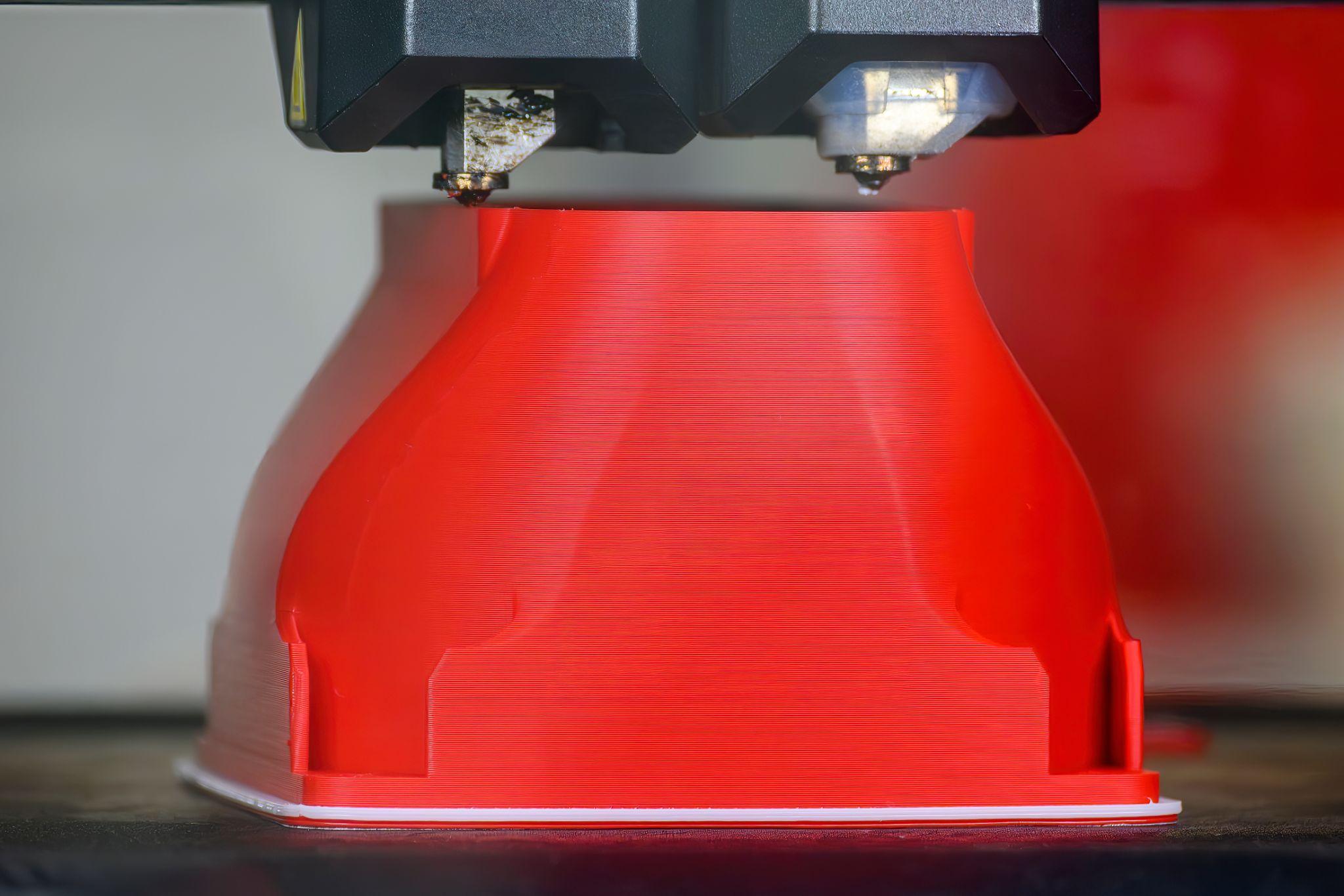

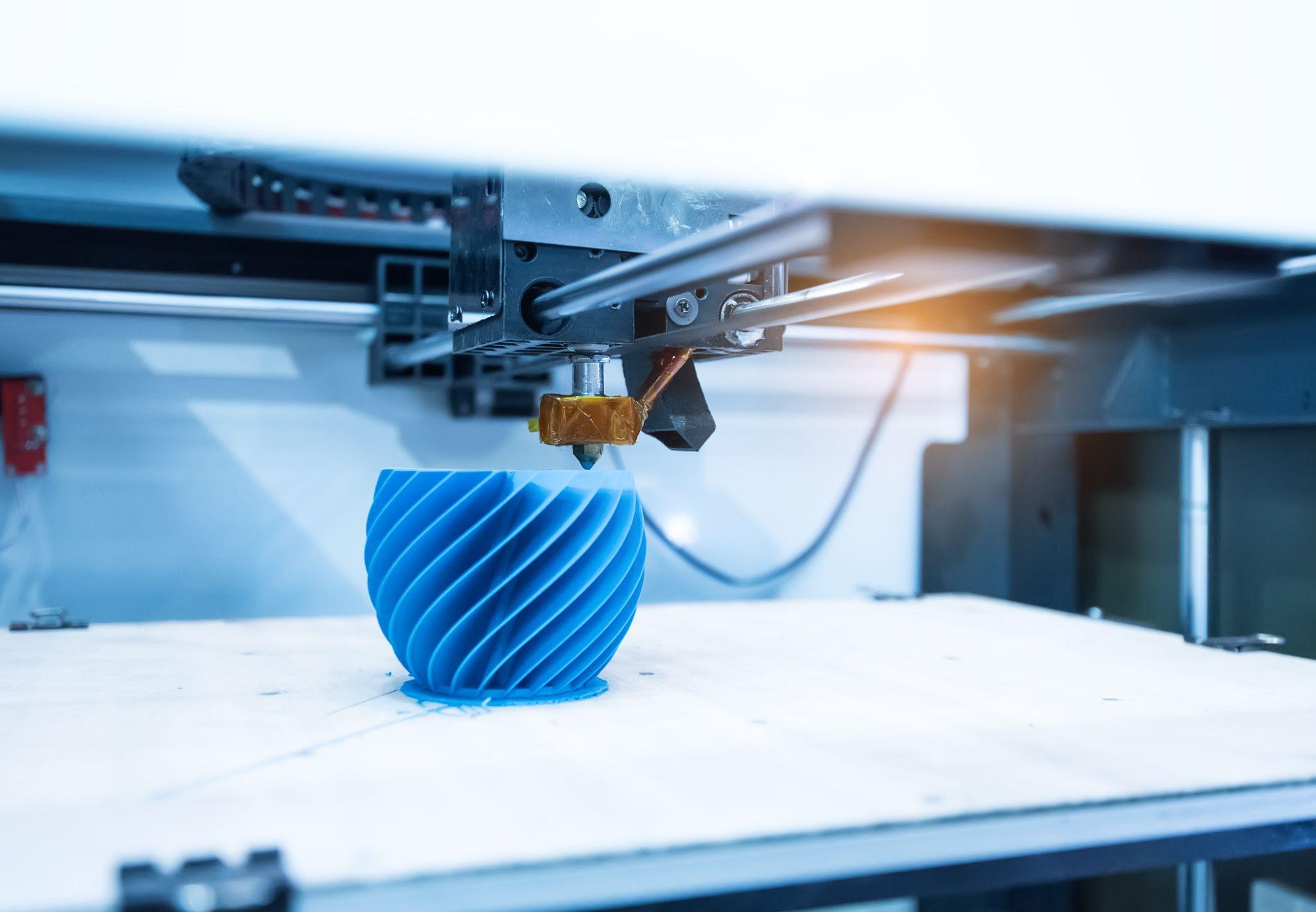

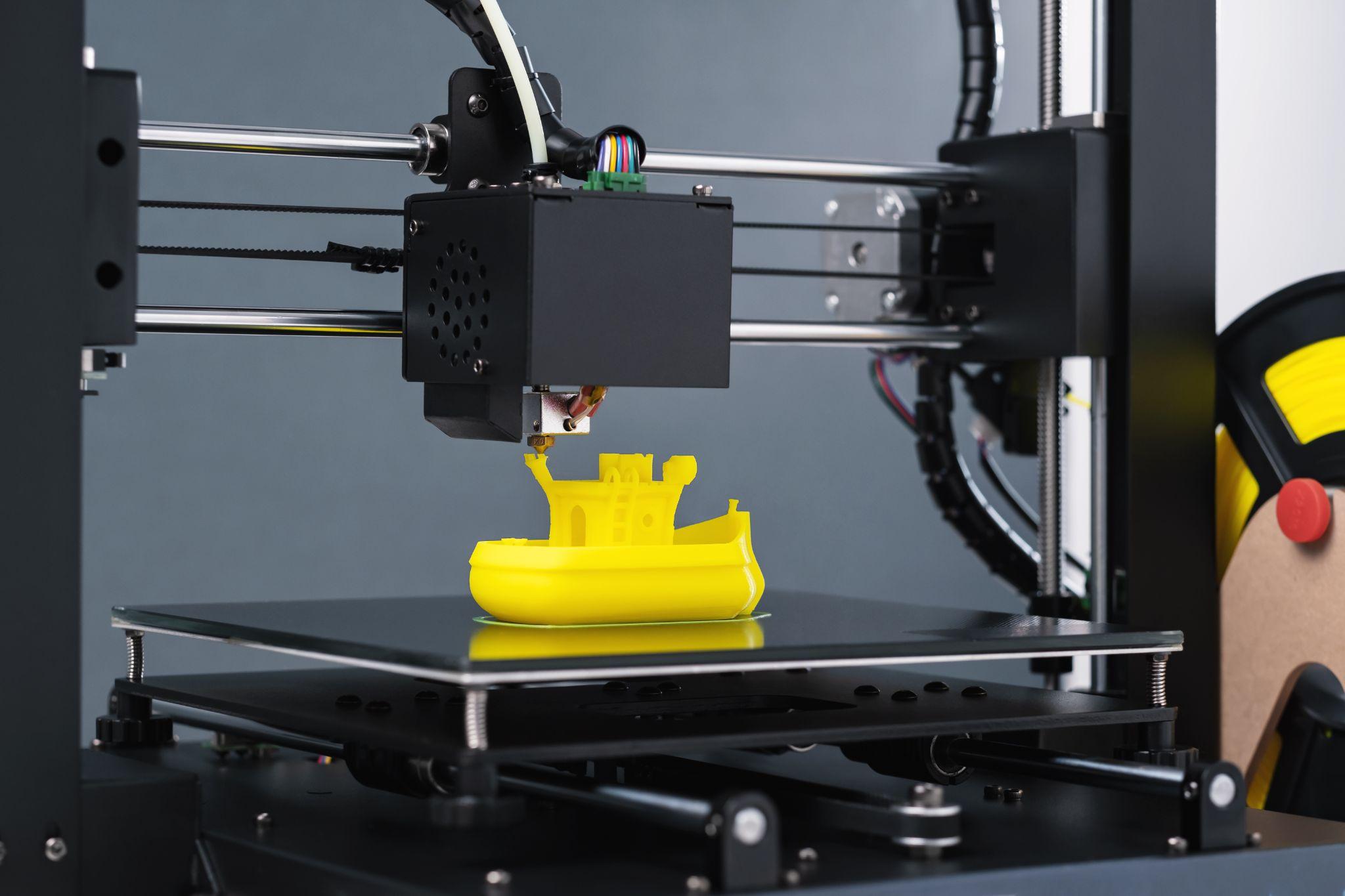

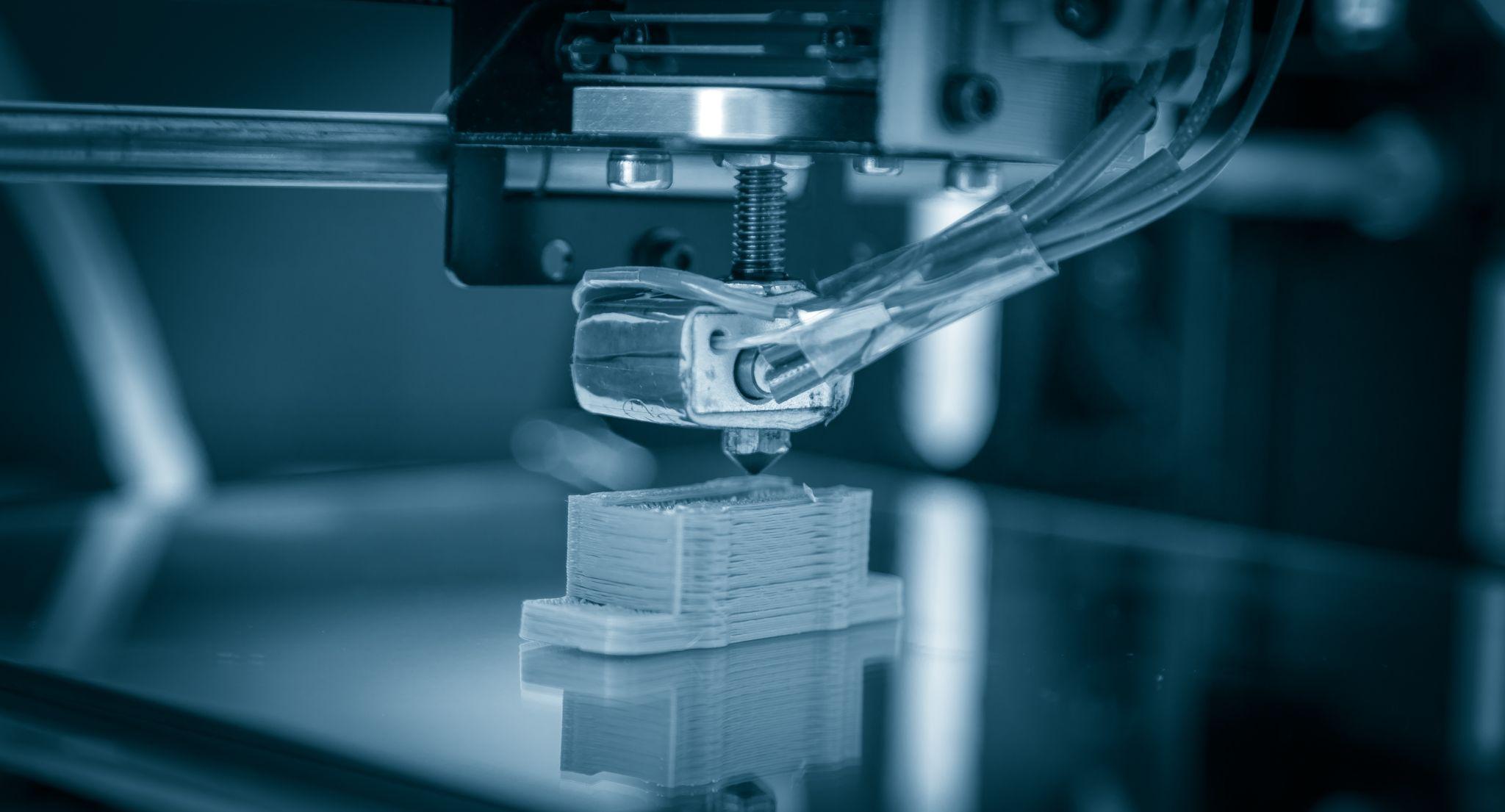

FDM(Fused Deposition Modeling / 熱溶解積層法)

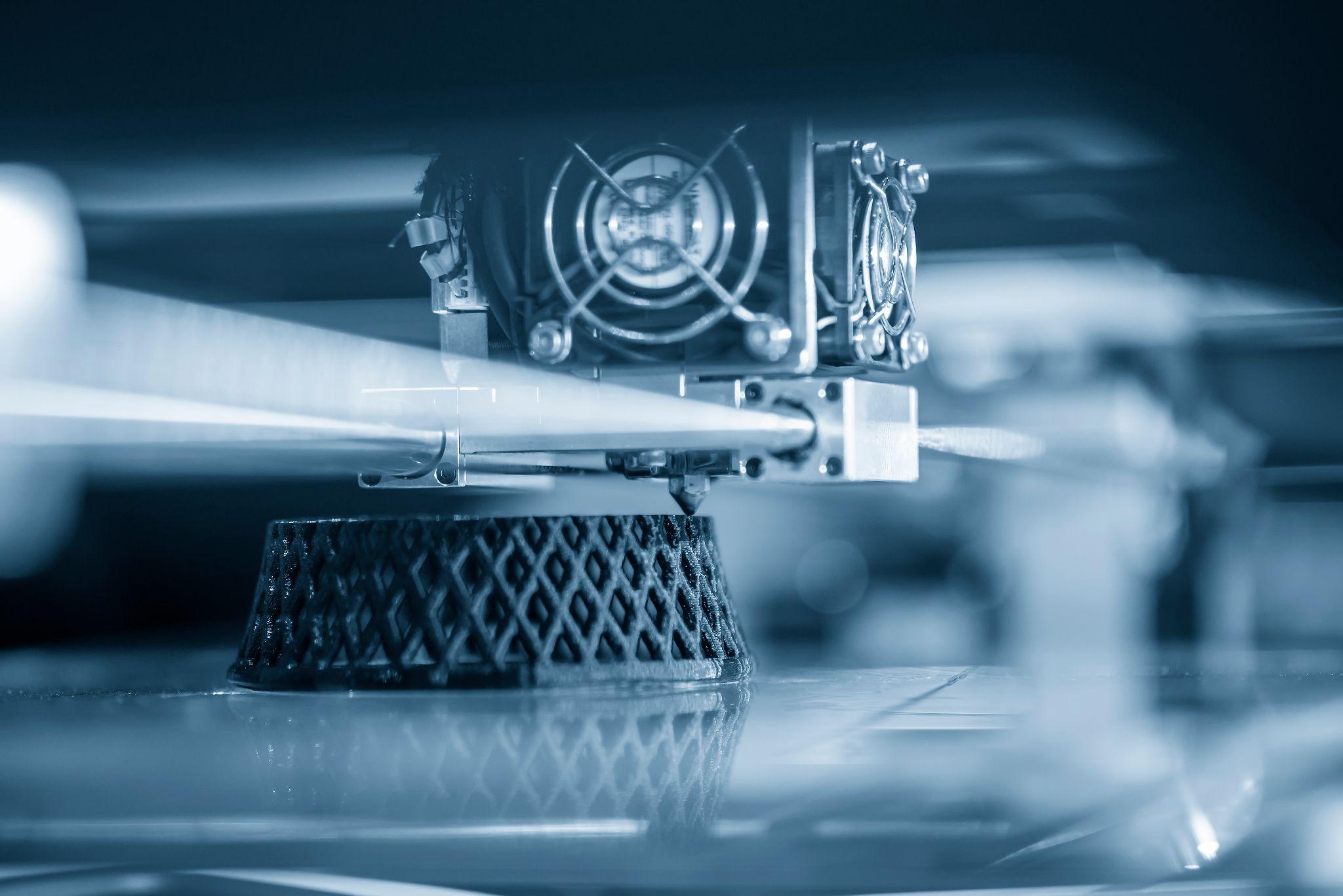

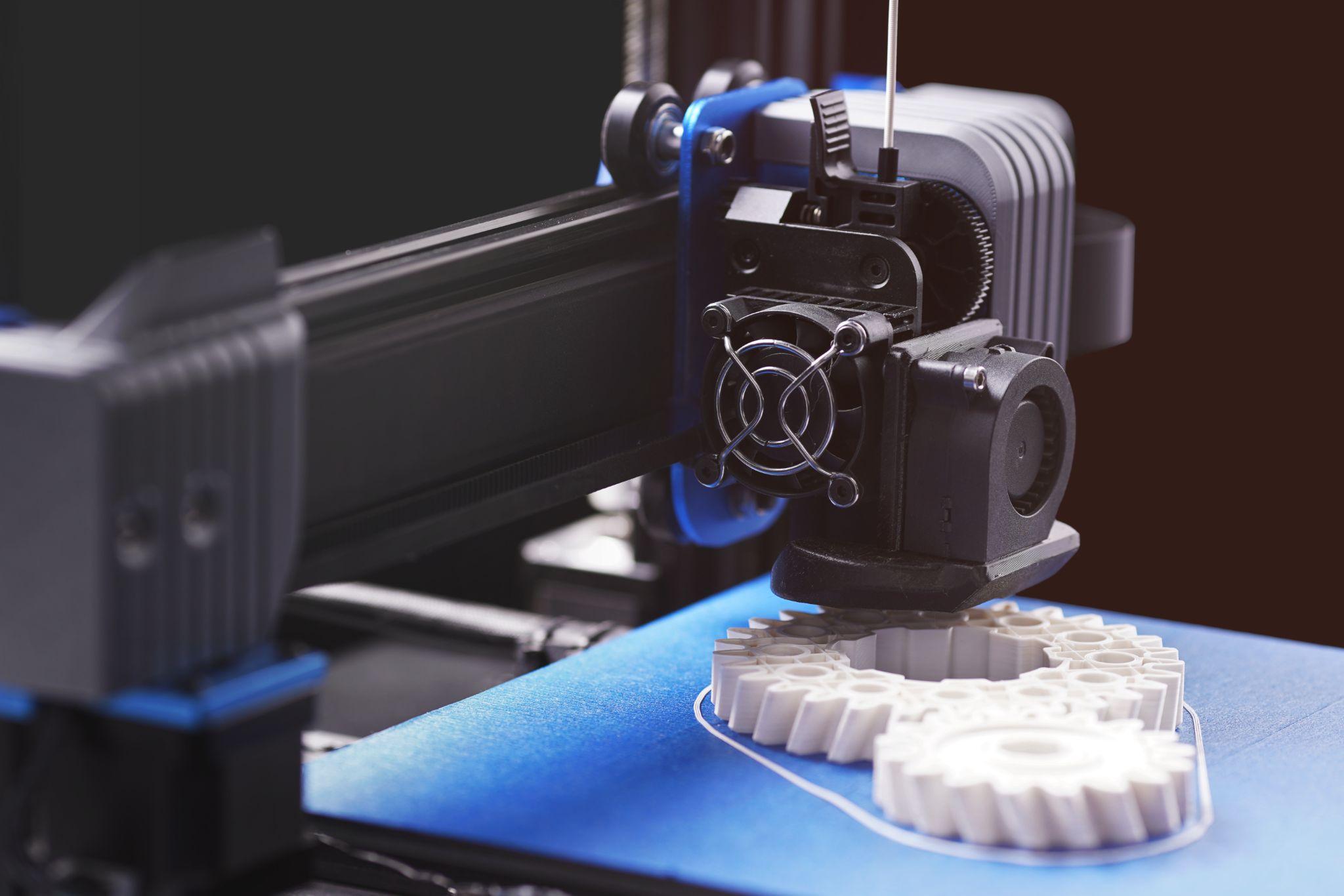

プラスチック製の細いフィラメント(例:ABSやPLA樹脂)を加熱ノズルで溶かしながら、下から順に層状に積み重ねて造形する方式です。ノズルから押し出された微小なビーズ状の溶融材料が即座に固まり層を形成します。

FDM方式は構造がシンプルで比較的低価格なため、家庭向け3Dプリンタの大半に採用されています。ただし、造形精度や形状の自由度は他方式に比べやや制限があります。

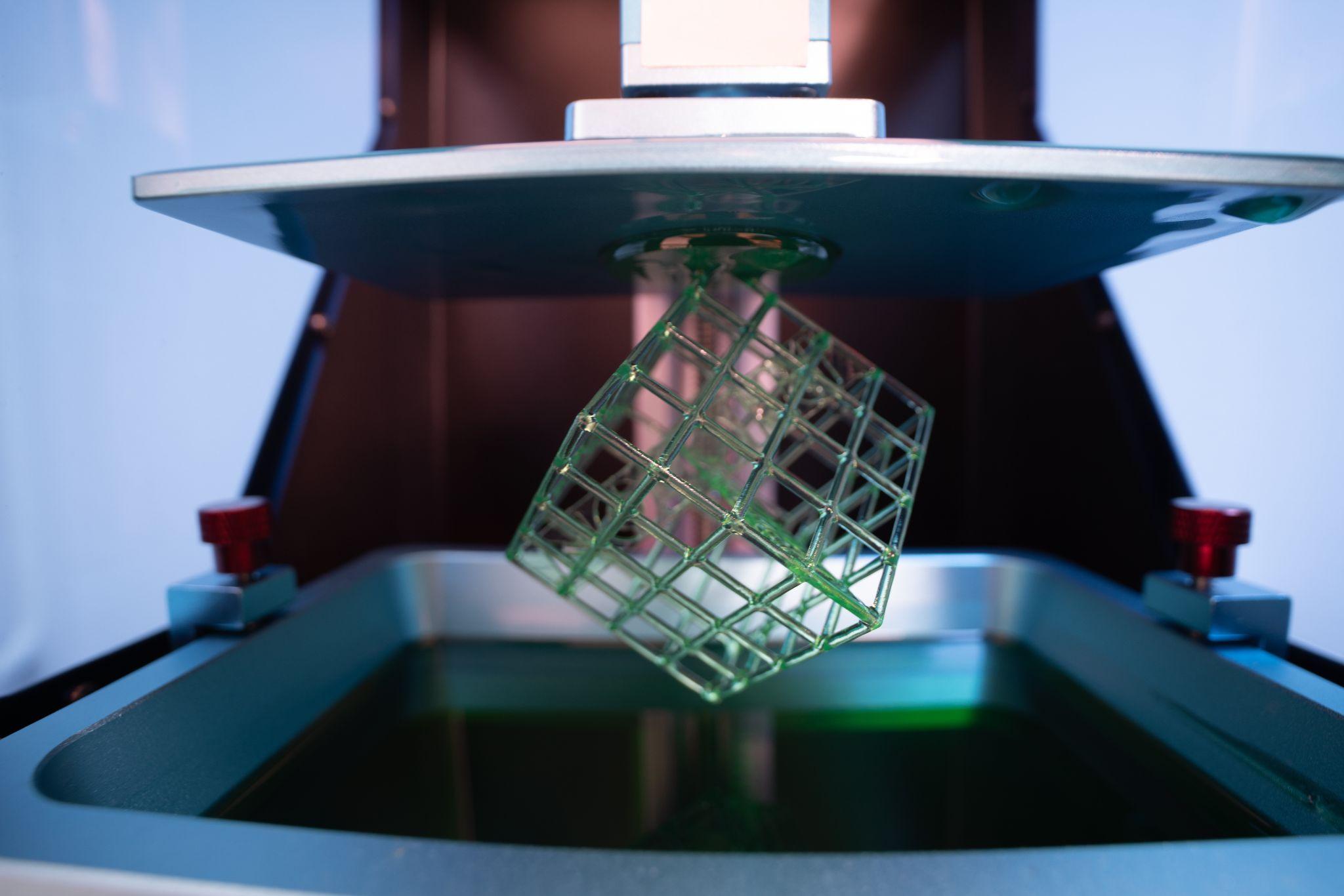

SLA(Stereolithography / 光造形法)

光硬化性レジン(液体樹脂)を用いる方式で、1980年代に世界で最初に開発された3Dプリント技術です。樹脂を満たしたタンクの中に光(従来はレーザー、近年はDLPプロジェクタやLCD光源)を当て、液体を選択的に硬化させ層を形成します。

硬化した層はプラットフォームに付着して少しずつ引き上げられ、未硬化の液体樹脂が下から補充されて次の層が硬化する、という工程を繰り返します。SLA方式は層と層の結合が緻密で表面も滑らかなため、高精細な試作品や滑らかな仕上がりが必要な造形物に適しています。

多様な特性を持つ樹脂材料(弾性、耐熱、生体適合性など)も開発されており、工業用部品から歯科モデルまで幅広い分野で利用されています。

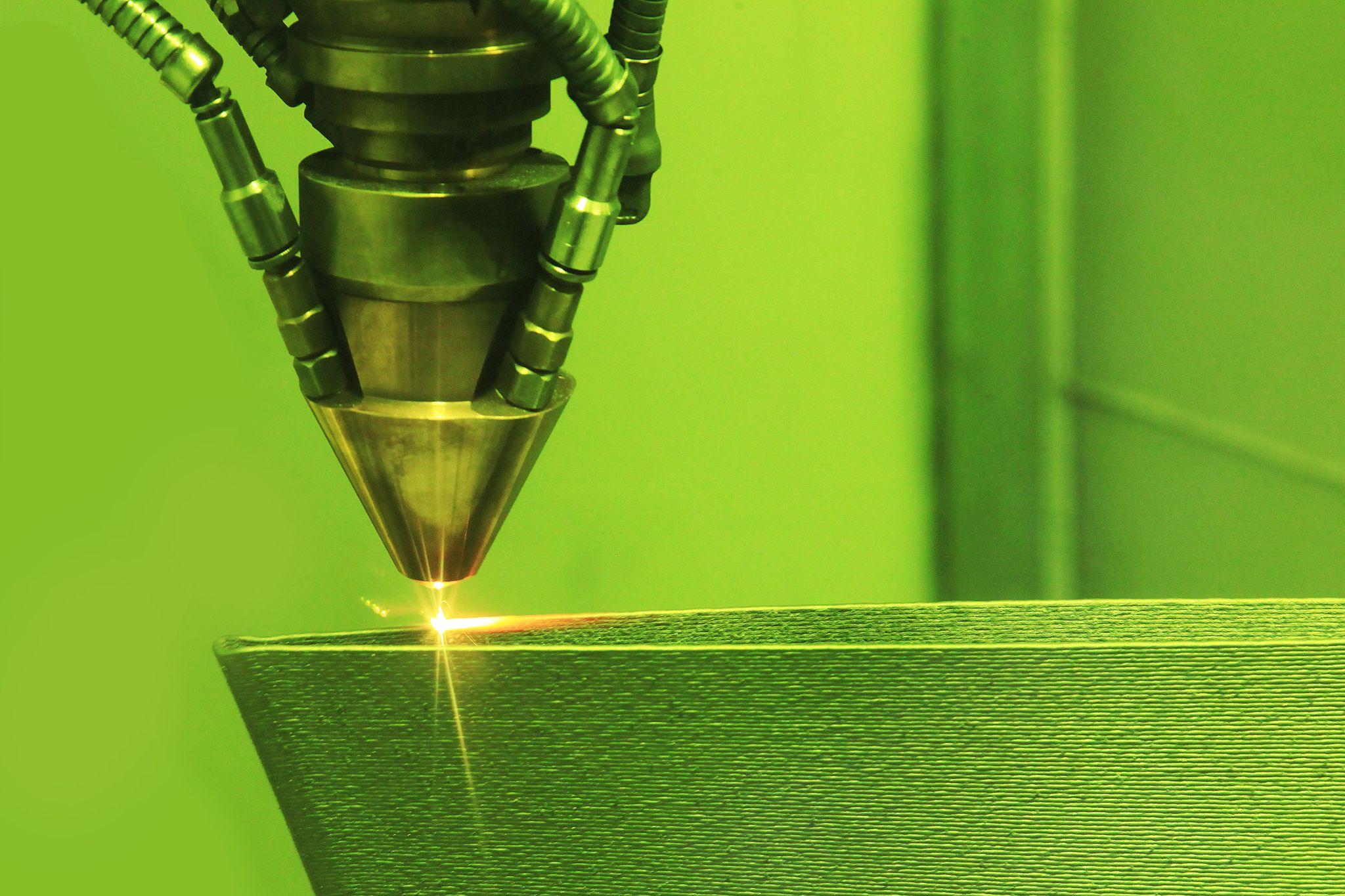

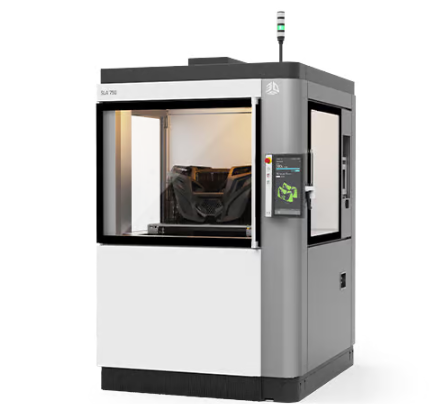

SLS(Selective Laser Sintering / 選択的レーザー焼結法)

ナイロン粉末などの高分子粉末にレーザー光を当て、選択的に焼結(融着)させて層を形成する方式です。造形時は未焼結の粉末が周囲を支えるため、オーバーハング形状でもサポート材が不要で、内部の空洞構造や複雑形状もそのまま造形できます。

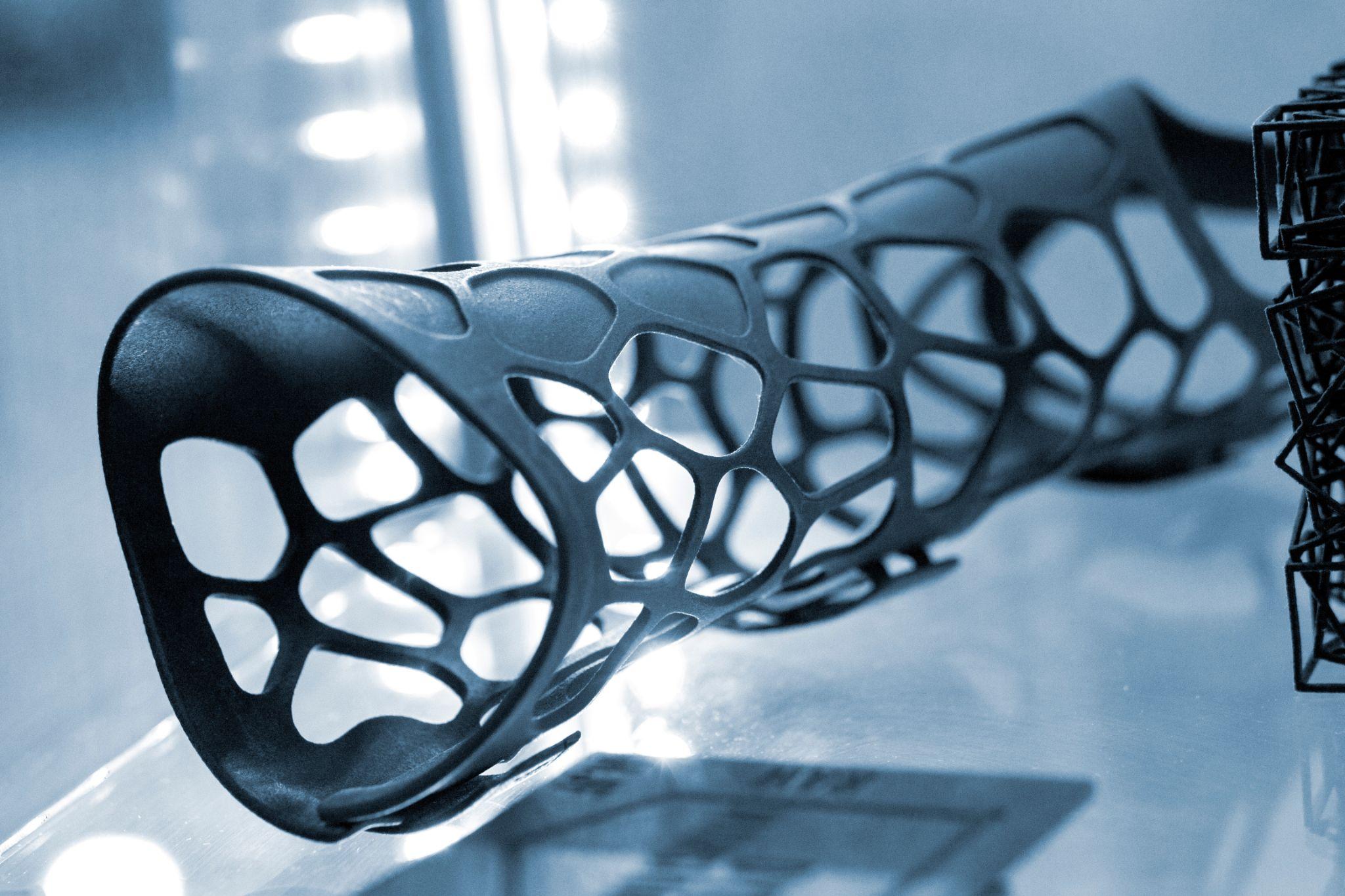

焼結されたSLS造形品は射出成形品に近い強度や耐久性を持ち、特にナイロン(軽量かつ強靭で柔軟性もあるエンジニアリングプラスチック)が一般的な材料として使用されています。

SLSは複数の部品をビルドボリューム内に積み重ねて一括造形できるため、小ロット生産にも適しており、エンジニアが機能試作や最終製品の製造に活用しています。

3Dプリンタの歴史と技術の進化

3Dプリンタの技術は1980年代に誕生し、その後急速に進化してきました。最初の実用的な3Dプリント技術は1984年にアメリカのチャールズ・チャック・ハル氏が発明した光造形法(SLA)で、彼の創業した3D Systems社から1987年に世界初の市販3Dプリンタ「SLA-1」が発売されました。

続いて1988年にはスコット・クランプ氏がFDM方式を考案し、彼の創立したStratasys社が最初のFDM方式3Dプリンタの商品化に成功しています。当時の3Dプリンタは数百万円以上と非常に高価で、主に航空宇宙や自動車産業の試作現場など限られた用途向けの産業機でした。

その後1990年代になると、粉末焼結法(SLS/SLM)の実用化(ドイツのFraunhoferによるSLM技術)や、MITによるインクジェット方式3Dプリント(Z Corporation社の登場)など、複数の手法が開発されました。

また1990年代後半には「3Dプリンティング」という用語が登場し、CADデータから直接試作品を作るラピッドプロトタイピングが製造業のツールルームで活用され始めます。

2000年代に入っても3Dプリンタは主に製造業や研究機関での利用が中心でしたが、2000年代後半に大きな転機を迎えます。

2005年に英国でオープンソースの自作3Dプリンタ計画「RepRap」が提唱され、安価な部品で組み立てられるオープンソース3Dプリンタが登場しました。さらに2009年にFDM関連特許が期限切れを迎えると、有志による改良や新興企業からの低価格機発売が一気に活発化しました。

この時期、MakerBot社(後にStratasys社に買収)などが登場し、数万円~数十万円台の家庭用3Dプリンタが一般ユーザにも手の届くものとなりました。

2010年代には、3Dプリンタはさらに性能向上と低価格化が進み、エンドユース部品の製造にも用いられるようになります。例えばGE社はジェットエンジンの燃料ノズルを従来の20部品から一体の3Dプリント品に置き換え、25%の軽量化と組立時間短縮を実現しました。

また医療分野では患者個別のインプラント作製、建設分野では住宅のコンクリート3Dプリントなど、新たな応用が現実のものとなっています。

2020年代に入ると3Dプリンタの価格と品質はさらに向上し、数万円の低価格機であっても実用に足る品質が得られるようになりました。

近年では世界最大級の3Dプリンタが開発され、一度に約30メートルもの長さの造形物を作製可能になるなど、スケール面でも飛躍的な進歩が見られます。

このように、3Dプリンタ技術は約40年の間に高価な産業用機器から手軽なデスクトップ機器へと進化し、活用範囲もプロトタイピング中心から最終製品の製造、個人用途にまで広がっています。

3Dプリンタの主な活用分野

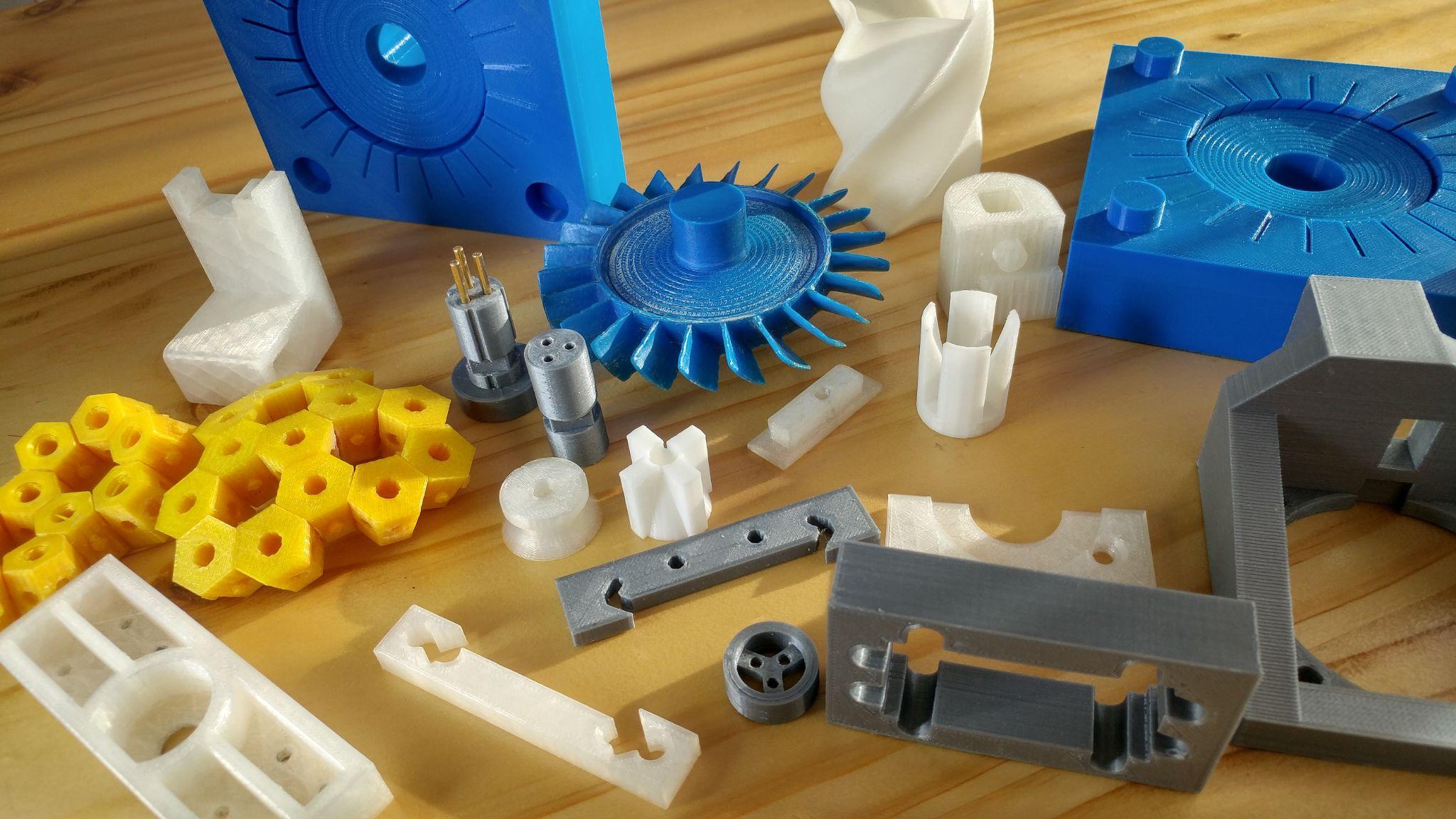

現在、3Dプリンタは様々な分野で活用されています。初期には試作品の迅速な作製(ラピッドプロトタイピング)が主目的でしたが、技術の成熟に伴い製造業から医療、教育、建築まで応用が広がっています。

製造業・工業分野

3Dプリンタは製品開発の試作工程で大きな威力を発揮します。従来は工作機械で数日かかった試作品作成が、3Dプリンタなら数時間から1日程度で可能になり、開発リードタイムを短縮します。

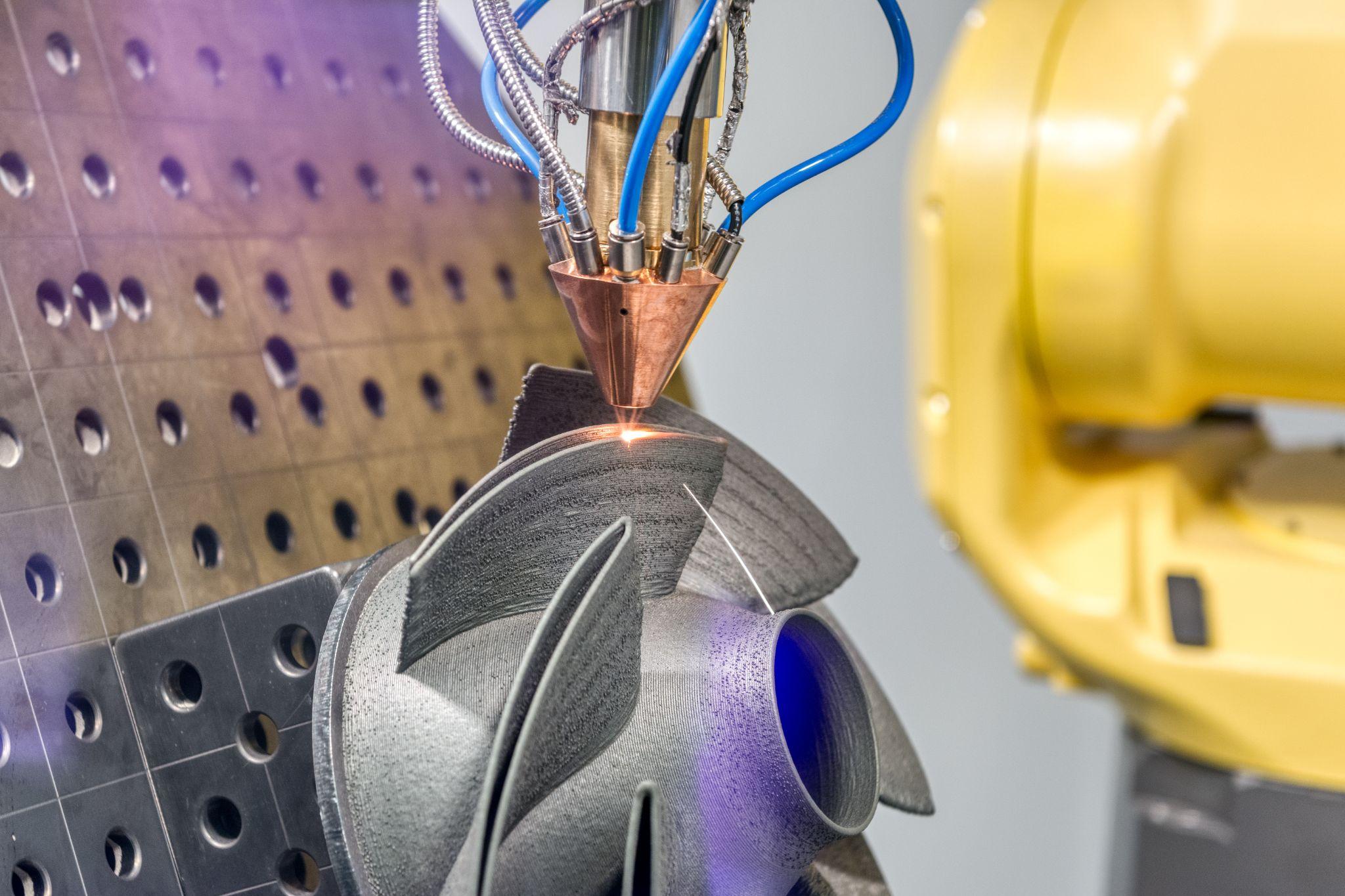

また近年では金属3Dプリンタによる最終部品の直接製造も進み、航空宇宙産業では軽量なエンジン部品、自動車産業では試作金型やスペアパーツの製造に活用されています。

製造現場のツール製作(治具・型の製造)や、小ロットカスタム部品の生産にも3Dプリンタが利用され、従来の生産方式を補完する存在となっています。

医療・ヘルスケア分野

医療分野では患者個別のカスタム製品を作れる点で3Dプリンタが革命を起こしています。歯科では口腔内スキャナで取得したデータから入れ歯やクラウン(被せ物)を造形し、整形外科では患者の骨にぴったり合う人工関節やインプラントの作製に用いられています。

また手術用モデルを患者本人のCT/MRIデータからプリントし、術前シミュレーションに使うケースも一般的になりました。

FDA(米国食品医薬品局)によれば、3Dプリンタで製造されている医療機器には整形外科用インプラント、頭蓋・歯科用インプラント、手術器具、歯科補綴物(クラウン)や義肢などが含まれます。

さらにバイオプリンティングと呼ばれる技術では、細胞を含むバイオインクを用いて組織や臓器の構造体を3Dプリントする研究も進行中です。

最近の例として、2024年に人工血管を3Dプリントで作製し、強度・耐久性が天然の血管と同等のレベルに達したとの報告があります。将来的には臓器移植用の組織をプリンタで作り出すことも期待されています。

教育分野

学校教育や研究機関でも3Dプリンタが活用されています。高等教育機関は高精度なデスクトップ型3Dプリンタの主要な購入層となっており、教育現場への導入が進んでいます。

生徒・学生が自ら設計したモデルを実際に造形してみることで、ものづくりへの興味喚起やSTEM教育における創造性の育成につながっています。

特にオープンソースの低コスト機が登場したことで、中学校・高校の技術科や科学部門での導入も増えています。

図書館など公共施設に3Dプリンタを設置し、地域住民や学生が自由に使えるメイカースペースを提供する動きも広がっています。

教育用途では失敗してもコストが低いPLAフィラメントなどがよく使われ、試行錯誤しながらデジタルものづくりのスキルを学べる環境が整いつつあります。

建築・建設分野

建築設計の現場では、3Dプリンタによって建物や構造物の詳細な建築模型を迅速に作成できるようになりました。複雑な曲面を持つデザインでも正確な縮尺モデルを短時間で製作できるため、設計検討や施主へのプレゼンテーションに役立っています。

また建設業界では、実際の建造物を3Dプリントする試みも始まっています。

コンクリートを材料に用いた大型プリンタで住宅の壁や橋梁を造形する技術が各国で試験されており、オランダでは世界初の3Dプリント金属橋(全長12mの歩道橋)が2018~2021年にかけて実用化されました。

日本でもコンクリート3Dプリンタで施工した建築物の研究が進んでおり、将来的に災害時の簡易住宅建設や独創的な建築デザインの実現などに寄与すると期待されています。

主なメーカーと代表的な製品

現在、市場には数多くの3Dプリンタメーカーが存在します。その中でも技術をリードする主なメーカーと、その代表的な製品・特徴を紹介します。

Stratasys(ストラタシス)

アメリカに本社を置く業界大手メーカーです。FDM方式を発明したスコット・クランプ氏が創業し、1990年代から産業用FDM機を提供しています。代表製品として、エンジニアリング用途の強固な造形が可能なFortusシリーズや、多色・多素材造形ができるPolyJet方式の「Objet」シリーズがあります。

またStratasys社は低価格機メーカーのMakerBotを買収しており、MakerBot Replicatorシリーズはデスクトップ向けFDM機の代表格でした。

3D Systems(スリーディーシステムズ)

1986年に世界初の商用3Dプリンタを発売したアメリカの先駆的メーカーです。創業者のチャック・ハル氏はSLA方式を発明した人物であり、現在も光造形技術で業界をリードしています。

代表的な製品には、業務用樹脂プリンタのProJetシリーズや、高速造形が可能なFigure 4などがあります。また樹脂だけでなく金属造形機(金属粉末焼結)のDMPシリーズも展開しており、総合的なAMソリューション企業として成長しています。

EOS(イオス)

ドイツのメーカーで、SLS方式および金属粉末焼結(SLM方式)のリーディングカンパニーです。EOS社はポリマー粉末造形機(FORMIGAなど)と金属3Dプリンタ(EOSINT Mシリーズなど)で世界的シェアを持ち、工業用途で高い評価を得ています。

特に航空宇宙や医療用の金属部品製造ではEOS製プリンタが多く採用されています。

Ultimaker(アルティメイカー)

オランダ発のメーカーで、オープンソースのRepRapプロジェクトから派生した信頼性の高いデスクトップFDMプリンタを製造しています。代表機種のUltimaker S5はデュアルノズルによる複数材料造形や大型ビルドボリュームを特徴とし、プロトタイピングから教育現場まで幅広く利用されています。

2022年には米MakerBot社との経営統合も行い、個人向けからプロ向けまで幅広いラインナップを展開しています。

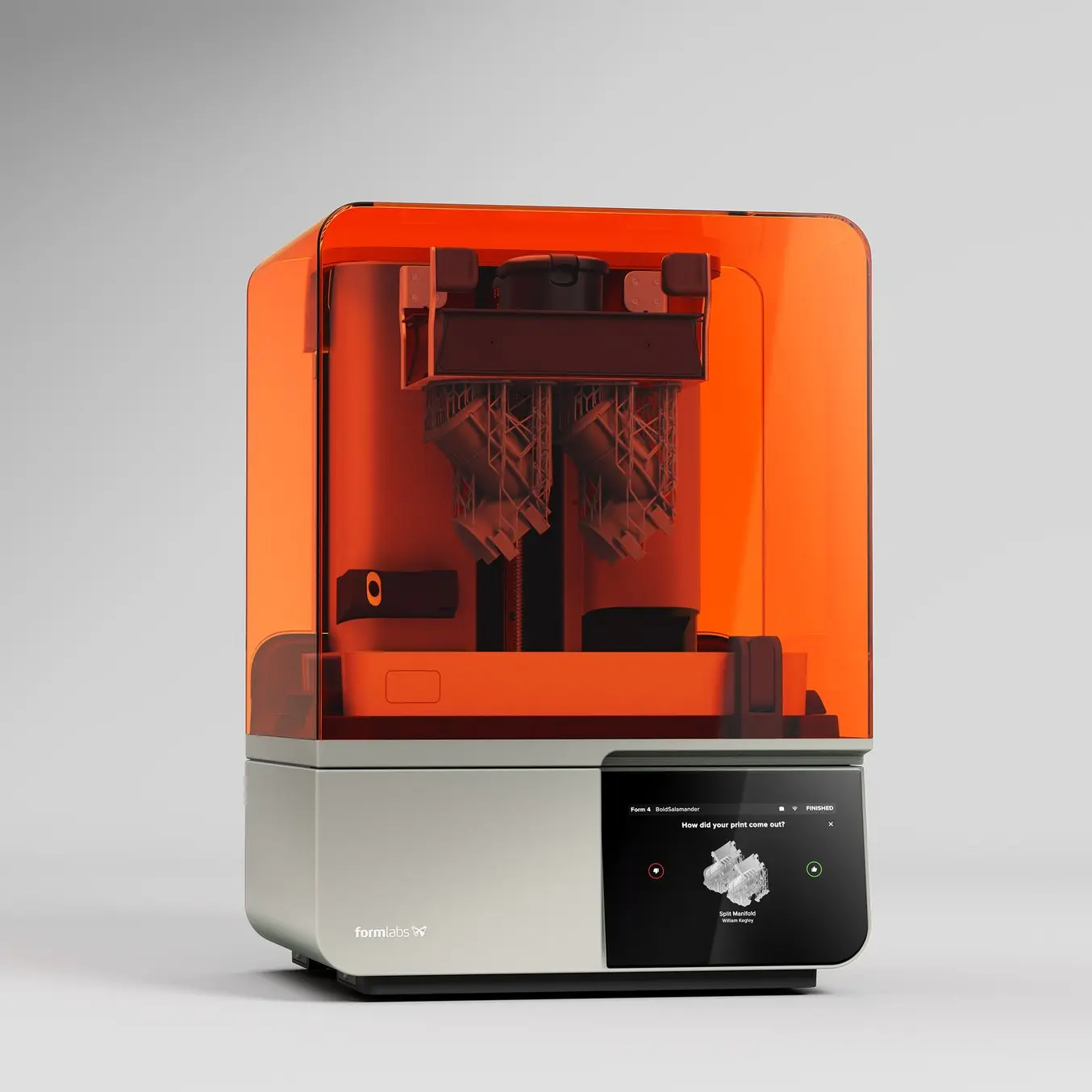

Formlabs(フォームラブズ)

アメリカの新興企業で、卓上サイズの高精度SLAプリンタを手頃な価格で提供することで知られます。

代表製品のForm 3/3Bシリーズ(現在は後継のForm 3+やForm 4に発展)は、使いやすいカートリッジ式の樹脂材料と洗浄・二次硬化ステーションを備え、デスクトップでプロ品質の樹脂造形を可能にしました。

歯科や製造業のデザイナー、ジュエリー業界などで多く導入されています。

Creality(クリアリティ)

中国を拠点とするメーカーで、個人向け低価格FDMキットを世界規模でヒットさせました。代表機種のEnder-3シリーズは数万円という価格ながら改良しやすいオープン設計で、ホビイストから入門者まで広く普及しています。

Crealityは現在、世界のコンシューマー向け3Dプリンタ市場でトップクラスのシェアを占めており、日本国内でも個人ユーザに人気があります。

Prusa Research(プルサリサーチ)

チェコのJosef Prusa氏が設立したメーカーで、オープンソースのRepRapをベースに改良したOriginal Prusaシリーズを展開しています。

組み立てキット形式ながら性能と安定性が高く、特にPrusa i3 MK3は世界中のホビイストやメーカーズスペースで定番機となっています。

プルサ社は自社開発のスライサー(PrusaSlicer)や樹脂プリンタ(SL1)も提供し、コミュニティ主導の製品づくりで知られます。

以上のほかにも、HP社(Multi Jet Fusion方式のプリンタ)、GE Additive(元Concept Laser社などを傘下に持つ金属プリンタメーカー)、日本企業ではミマキエンジニアリング(フルカラー樹脂造形機)やキヤノン(樹脂プリンタ参入)など、多くのメーカーが凌ぎを削っています。

用途によって家庭向けではCrealityやPrusa、業務向けではStratasysやEOSといったように主力となるメーカーが異なり、市場は細分化されています。

3Dプリンタのメリット

3Dプリント技術には従来の製造法にない多くの利点がある一方、いくつかの欠点・課題も存在します。ここではメリットを整理します。

設計の自由度とカスタマイズ

3Dプリンタでは複雑な内部構造や有機的な形状でも一体成形でき、設計上の自由度が飛躍的に高まります。

製品を個々のユーザに合わせてカスタマイズすることも容易で、オンデマンド生産に適しています。従来は不可能だった入り組んだ形状も、積層造形なら実現可能です。

試作の迅速化(ラピッドプロトタイピング)

開発段階でアイデアをすぐ形にできるため、設計→試作→フィードバックのサイクルが短縮されます。

これにより製品開発のスピードアップとコスト削減が可能です。特に少量の試作では金型を作る必要がなく、開発コストを大幅に抑えられます。

小ロット生産のコスト効率

1個からでも追加コストなく作れるため、必要な分だけ生産する少量生産に向いています。従来は大量生産でしか採算が取れなかった製品も、3Dプリントなら低コストで製造できます。在庫を抱えずに受注分だけ作る生産モデル(オンデマンド生産)にも適しています。

材料の有効活用と省資源

3Dプリントは必要な部分に必要な材料を付加する方式なので、切削加工のように大量の削り屑を出しません。

材料廃棄が少なくエコロジーで、未使用粉末の再利用が可能な方式(SLS等)では材料ロスをさらに減らせます。環境負荷の低減や材料費削減にも寄与します。

アクセスの容易さ

近年の低価格機普及により、スタートアップ企業や個人でも3Dプリンタを導入しやすくなりました。大規模な工場設備がなくても製造が可能なため、小規模事業者や家庭からイノベーションが生まれる土壌となっています。

3Dプリンタのデメリット

次に3Dプリンタのデメリットについてご説明します。

対応材料の制限

現状、3Dプリントに使える材料はプラスチックや特定の金属粉末など限られており、伝統的な製造法で使う材料全てをカバーできるわけではありません。

また材料ごとに専用のプリンタや条件が必要で、機械的強度や耐熱性で伝統的素材に劣る場合もあります。素材の選択肢拡大と材料特性の向上は今後の課題です。

大量生産には非効率

3Dプリンタは一度に一つの物を積層していくため、生産スピードは射出成形やプレス加工など大量生産方式に比べて遅いです。同じものを何万個も作る場合、1個ずつ積層するのは時間・コスト共に非現実的です。

したがって、大量生産品には従来方式の方が依然有利であり、3Dプリントは小~中ロットやカスタム品に限定される傾向があります。

造形品質と後処理

方式によっては層の段差が表面に現れ、滑らかな仕上げには研磨や塗装など後処理が必要です。またFDM方式ではオーバーハング形状にサポート材が付き、それを除去して表面を整える手間がかかります。

寸法精度も商用機械加工ほど厳密ではなく、重要部品では追加工や検査工程が必要になる場合があります。

設備投資と維持費

業務用の高性能プリンタや材料、メンテナンスには依然費用がかかります。工業用プリンタは初期投資が高額(数百万円~)なうえ、定期的な校正・消耗部品交換、材料の調達コストも無視できません。小規模企業にとって導入ハードルとなるケースもあります。

専門知識の必要性

3Dプリントを効果的に活用するには、3Dモデリングのスキルやプリンタの設定調整に関する知識が求められます。

出力エラーや造形失敗への対応などノウハウが必要で、誰でも簡単に完璧なものを作れるわけではありません。熟練したオペレータが不足すると品質ばらつきが生じるリスクもあります。

知的財産・社会的リスク

3Dデータさえあれば誰でも製品を複製できてしまうため、著作権や特許侵害のリスクが指摘されています。デジタルデータの違法共有により、本来ライセンス料を得るべき製造者が損失を被る可能性があります。

また、一部では3Dプリンタを用いた銃の違法製造など社会的に深刻な問題も起きており、その規制や対策が課題となっています。

設計者視点から見る3Dプリンタ活用

設計現場で3Dプリンタを効果的に活用するためには、技術的な限界や経済性を正確に把握し、適切な場面で使い分けることが重要です。

感覚的な判断ではなく、具体的な数値に基づいた実践的なノウハウを身に着けることで、設計業務の大幅な効率化を実現できます。

コンセプト試作での判断基準と経済効果

コンセプト試作において3Dプリンタの活用を検討する際は、外注試作費が5万円以上かかる案件を一つの目安とするとよいでしょう。3Dプリンタで造形すれば材料費のみ(数百円から数千円)で済むため、大幅なコスト削減が可能になります。

また、試作納期が3日以上かかる場合は、社内プリントなら一晩から1日で完成するため、開発スピードを向上させることができます。

特にデザイン変更が3回以上予想される案件では、3Dプリンタの威力が発揮されます。外注では1回の変更で再度費用と時間がかかりますが、社内なら何度でも修正可能です。

実際の現場では、デザインの完成度を高めるために10回以上の試作を重ねることも珍しくありません。このような反復的な検証プロセスこそ、3Dプリンタが最も価値を発揮する場面といえます。

機構・組付け検証における技術的な実用基準

機構や組付けの検証を行う際は、精度要件を正確に把握することが重要です。嵌め合い公差±0.2mm以下が必要な部品では、FDM方式では精度不足(±0.1mm程度)のため、光造形機(±0.05mm程度)を選択する必要があります。

一方、組付け力が10N以下の軽負荷用途であれば、樹脂プリント品でも十分な強度を確保できます。

動作確認のみで耐久性が不要な場合は、積層方向の弱さ(層間剥離)を考慮せず形状確認に集中できるため、最もコストパフォーマンスの高い活用法といえます。

実際の設計現場では、複雑な機構部品の組み合わせを事前に検証することで、後工程での大幅な設計変更を回避できた事例が多くあります。

機能試作用モデルでの具体的な適用範囲

機能試作用モデルとしての活用では、用途に応じた適切な判断が必要です。風洞試験用の50%スケールモデルでは、自動車メーカーで実際に風洞実験に3Dプリント品が使用されているなどの事例があります。

荷重試験においては10kg以下の負荷であればABS樹脂で十分な強度を確保でき、それ以上の負荷にはナイロン(SLS方式)の検討が推奨されます。

また、試験温度が80℃以下であれば一般的なPLAやABSで対応可能ですが、それ以上の高温環境ではPEEKなどの高温対応材料が必要になります。

技術的制約への具体的な対策

精度に関する実用的な判断基準として、FDM方式では±0.1mm程度の精度となるため、嵌め合い部品は+0.2mm以上のクリアランス設計が必要です。SLA方式なら±0.05mm程度の精度が確保でき、精密な嵌め合いでも+0.1mmのクリアランスで対応可能です。

寸法公差±0.02mm以下が必要な場合は、後加工(切削・研磨)を前提とした設計が求められます。

強度制限への対処法では、引張強度が積層方向で50%から70%低下することを考慮し、応力方向を考慮した積層方向の決定が重要になります。

曲げ強度については層間剥離を回避するため、曲げモーメントが積層面に平行になるよう設計する必要があります。疲労強度については繰り返し荷重には不向きのため、試作段階での使用に限定することが賢明です。

メトロールの高精度な位置決めセンサとは?

3Dプリンタは革新的な造形技術を提供する一方で、造形精度は従来の機械加工に比べて制約があるのも事実です。特に3Dプリント製の治具やツールを実際の製造現場で使用する際、造形品の寸法ばらつきを補正し、正確な位置決めを確保することが重要な課題となります。

メトロールの高精度位置決めセンサは、繰返し精度0.5μmの超精密検出により、3Dプリンタの造形精度の制約を補完し、デジタル造形技術を精密製造システムへ統合する役割を果たしています。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、採用の経緯や効果についてお話しいただきます。

小型装置・ディスペンサーの精度を上げる高精度スイッチを徹底解説

卓上・小型の生産設備やディスペンサー、3Dプリンタなどでもツール、ノズルの原点出しが精密な動作を制御する重要な課題となっています。

本記事では、主軸の原点出しに関する課題を解決するセンサと事例をご紹介いたします。