超音波センサとは?原理・仕組み・用途・最新技術まで徹底解説

超音波センサは、人間の耳には聞こえない高周波の音波を利用して、物体の距離や存在を非接触で高精度に検出できる技術です。

産業機械の自動化や自動車の安全支援システム、医療機器やスマートデバイスなど、幅広い分野で欠かせないセンサとして注目されています。

本記事では、超音波センサの基本原理や代表的な構造、具体的な応用例から、他のセンサとの比較や利点・制限まで詳しく解説します。

さらに、最新のMEMS技術や自動車・医療分野における技術動向も取り上げ、今後の可能性についてもわかりやすく紹介します。

これから超音波センサの導入や技術検討をする方、最新の技術動向を押さえたいエンジニアや研究者の方に役立つ内容です。

目次

超音波センサの仕組みとは?動作原理をわかりやすく解説

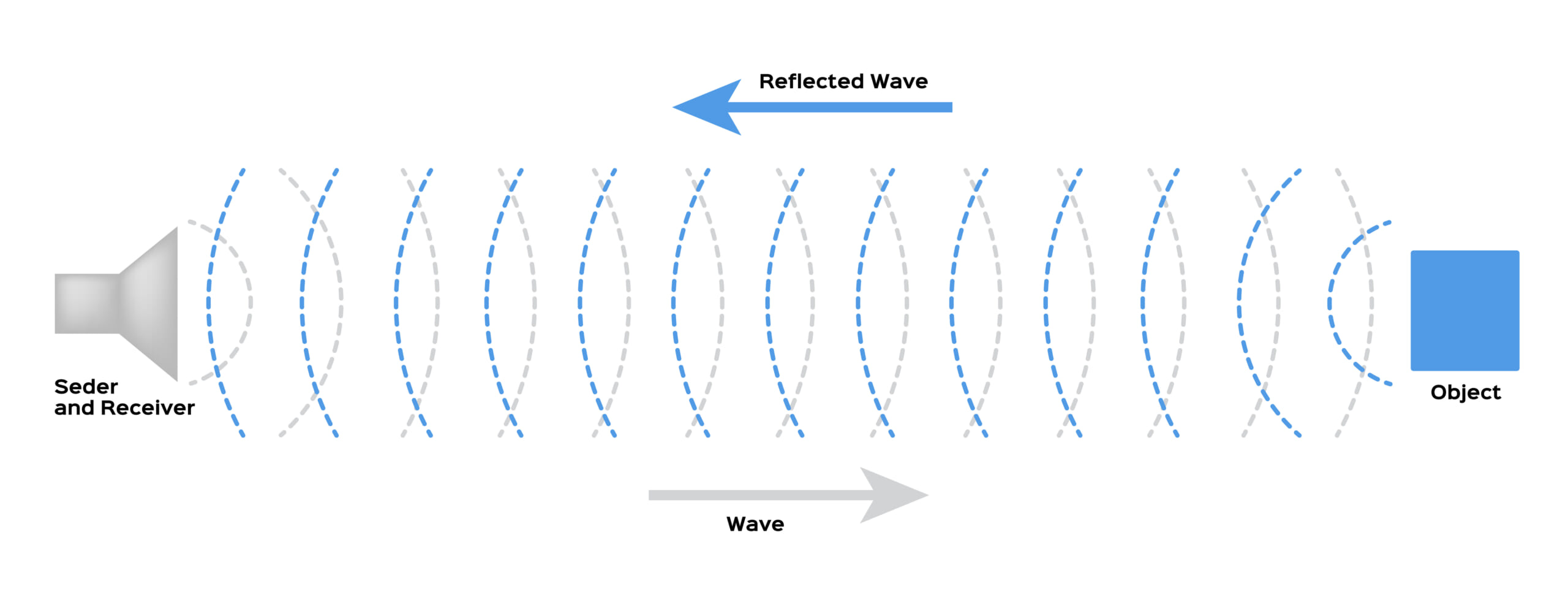

超音波センサは、人間には聞こえない約20kHz以上の高周波の音波(超音波)を利用して物体を検出するセンサです。

センサから超音波パルスを発し、対象物で反射して戻ってくるまでの時間差(タイムオブフライト)を測定することで対象までの距離を計算します。この仕組みはコウモリが超音波の反響で周囲の障害物を認識する「エコーロケーション(反響定位)」に似ています。

一般的な空気中用の超音波距離センサでは約40kHz前後の音波が用いられ、音波の往復にかかる時間から距離を求めます。

なお、空気中での音速は20℃で約343m/sであり、例えば往復に0.02秒かかった場合は対象物まで約3.4m離れている計算になります。

超音波センサの構造とは?送信器・受信器・共振子の役割を解説

超音波センサは、圧電セラミックス(チタン酸ジルコン酸鉛=PZTなど)からなる振動子を用いて超音波を発振・受信します。

圧電素子に高周波の電圧を加えると逆圧電効果によって高速振動が発生し、超音波が放射されます。同じ素子または別の圧電素子に外部から超音波が到来すると、今度は正圧電効果(圧電素子が機械振動から電気信号を生成する現象)によって反射エコーを電気信号として検出可能です。

振動子(共振子)は前面に音響マッチング層、背面に制振のためのダンピング層を備えており、圧電素子から空気や水への音響インピーダンスを整合させて効率よく音波エネルギーを伝達する構造になっています。

超音波センサには、送信用と受信用の振動子が分かれたタイプと、一つの振動子で送受両方を行うタイプ(トランシーバ)が存在します。

一般に40kHz帯のセンサでは、送信専用素子は駆動信号の周波数近辺で共振するよう設計され、受信専用素子は同じ周波数に対して感度が最大となるよう反共振(アンチレゾナンス)点に調整されています。

一体型(単一振動子)のセンサでは一つの共振子を送受切替して使用するため、厳密な近距離測定には不向きです(発振直後は振動の余韻が残り、直ちに受信できない時間帯が生じるため)。

また、一般的に動作周波数を高くすると超音波の波長が短くなり分解能(解像度)は向上しますが、有効な検出距離は短くなります。

超音波センサの主な用途と活用分野をわかりやすく解説

超音波センサは、その優れた検知性能とコストパフォーマンスから、さまざまな分野で広く活用されています。

ここでは、自動車・ロボット・医療・産業など、代表的な用途とその仕組みについて具体的に解説します。

自動駐車・低速域での歩行者検知などADASへの展開

自動車では超音波センサが駐車時の障害物検知(パークアシスト)に広く使われており、車両のバンパーなどに4〜16個程度のセンサが配置されています。

近年は自動駐車や後退時の衝突防止など先進運転支援システムにも搭載され、低速域で周囲の障害物や歩行者の検知が可能です。

自律移動ロボットにおける環境マッピング

移動ロボットでは前方障害物との距離測定や衝突回避の目的で超音波センサが利用され、ロボットのナビゲーションに役立っています。

自律走行ロボットやドローンでは、複数の超音波センサを搭載して周囲環境を把握したり、地面からの高さ(高度)を計測したりします。

超音波診断装置(エコー)による体内の画像診断

医療分野では超音波診断装置(いわゆるエコー検査)が代表例であり、体表に当てた超音波プローブ(超音波センサ)から体内に向けて数MHz〜数十MHzの超音波を発し、臓器からの反射エコーの時間差やドップラー効果を解析して内部の画像を得ます。

超音波は非侵襲で安全なため、胎児の観察から心臓・血流の検査まで幅広く用いられており、近年では超音波メスや超音波凝固止血装置といった手術用機器にも超音波センサ技術が応用されています(高出力の超音波振動で組織を切開・止血する装置)。

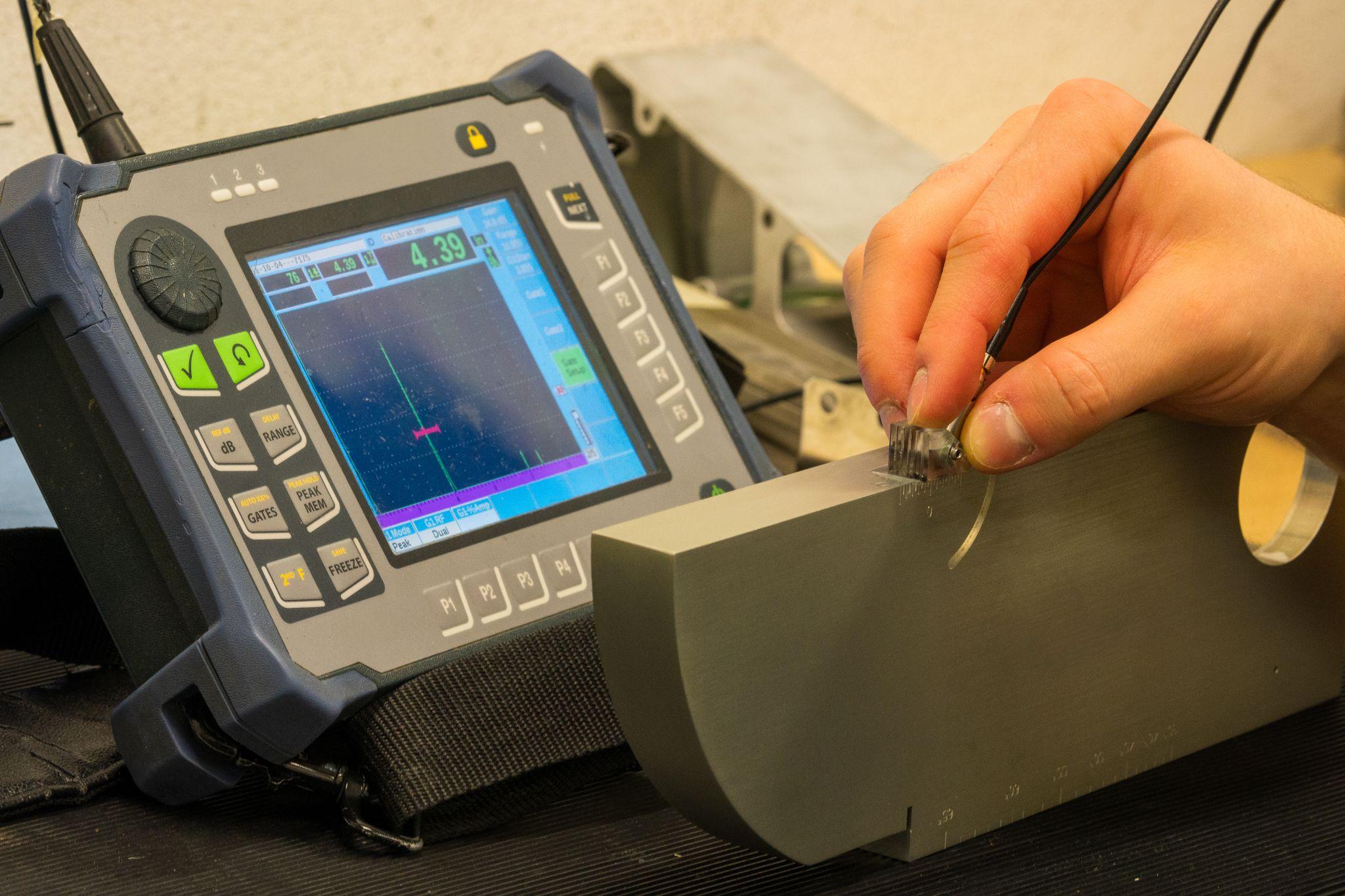

製造業で活用される超音波流量計や非破壊検査

工場など産業分野においても超音波センサの利用は多岐にわたります。

例えばタンク内の液面レベル検知、コンベア上の部品や箱の有無検出、パレットの有無や位置検出などに使われています。

超音波は対象の材質や形状に影響されず、光学センサでは困難な粉粒体や透明な物体の検知が可能です。

また、配管に取り付けて内部の流体の流量を測定する超音波流量計や、紙や板材の重なりを検出する二重シート検出センサにも応用されています。

なお、材料内部のきずを探る非破壊検査(NDT)にも、超音波探傷器と呼ばれる装置が古くから使われています。

超音波センサと他方式センサの違いを徹底比較|赤外線やレーザとの比較ポイント

距離センサにはさまざまな方式があり、超音波センサ以外にも赤外線センサやレーザ距離計(LiDAR)などが広く使われています。

それぞれのセンサには得意・不得意があり、用途や環境によって使い分けが必要です。

ここでは、超音波センサと他の代表的なセンサの違いや特徴を比較し、選定時のポイントをわかりやすく解説します。

光を利用することで高速応答が可能

赤外線を使った距離センサでは、LEDなどが発する赤外線を対象物に当て、その反射光や遮断を検出することで距離や存在を検出します。

光を利用するため超音波方式より応答速度が速く、比較的低コストかつ非接触で測定できるのが利点です。

しかし、赤外線センサは周囲の明るさや埃・煙の影響を受けやすく、反射率の低い黒色物体では感度が落ちるなど環境要因による誤差が生じやすいという弱点があります。

そのため、有効な測定距離も超音波ほど長くはなく、中〜近距離での使用に限られます。

超音波センサは音波を使うため環境光に関係なく動作し、煙や霧がある状況でも安定して検知できますが、音の伝搬速度は光より遅いためセンサの応答は赤外線方式ほど高速ではなく、急激に変化する距離や高速移動する物体の検出は難しい場合があります。

高精度・長距離測定が可能な反面、コストや安全面に課題

レーザ光を用いた距離計(LiDARなどの光学式センサ)は、光の飛行時間を測定することで遠距離までの距離を正確かつ高速に算出できます。

レーザは波長が非常に短いため小さな物体でも検出しやすく、数十メートル以上の長距離や高精度が要求される用途(自動運転車の周囲検知など)で広く使われつつあります。

しかし、レーザ方式のセンサは一般に超音波や赤外線に比べて高価であり、使用される高出力のレーザによっては人間の目に有害となるため安全対策が必要です。また強い直射日光下ではセンサにノイズが入ったり、水たまりやガラスなど反射特性の特殊な物体を見落としたりする場合があります。

超音波センサはコスト面や安全性で優れますが、測定可能な距離はレーザより短く(数m〜十数m程度が上限)、位置を精密に特定したりごく小さい物体を識別したりする能力はレーザ方式に及びません。

超音波センサのメリット・デメリットとは?長所と短所を解説

超音波センサは音波を利用した非接触式測定技術として、様々な産業分野で活用されています。ここでは導入前に知っておくべき利点(メリット)と課題(デメリット)を詳しく解説します。

材質を選ばない検出力など超音波センサの代表的なメリットとは?

対象物の材質・色・状態に関係なく幅広い検出を実現

超音波センサは可視光を使わないため、対象物の材質や色、状態に左右されません。金属、プラスチック、木材などの固体はもちろん、液体や粉体といった様々な対象に対応できます。

特に光学センサでは困難な黒色の物体や透明な素材でも問題なく検出可能で、従来の光学式センサでは検知できないケースにも対応できる汎用性の高さが大きな利点です。

悪環境下でも安定動作する優れた耐環境性能

埃っぽい工場環境や霧・煙が発生する場所、暗所などの悪条件下でも安定した検知が可能です。光学センサでは光が遮られたり散乱したりして正常に動作しない環境でも、超音波センサなら音波の特性を活かして確実な検出を維持できます。

このため、製造現場や屋外設備など、厳しい環境条件が求められる用途でも信頼性の高い測定を実現します。

高精度な距離測定による正確なデータ取得

一般に距離測定の精度が高く、用途に応じて数センチからミリメートル単位の分解能を持つ製品も存在します。音波の往復時間を正確に計測することで、対象物までの距離を高い精度で測定できます。

この高精度特性により、位置制御や液面レベル管理、在庫管理など、正確な距離データが求められるアプリケーションで威力を発揮します。

非接触測定による安全性と耐久性の両立

測定対象に触れずに離れた位置から検出でき、超音波は人体に無害なため安全性に優れています。また、センサ自体に可動部がないため機械的な摩耗が少なく、長期間にわたって安定した性能を維持できる高い耐久性も特徴です。

これにより、人が立ち入れない危険な場所での測定や、長期間メンテナンスフリーでの運用が可能になります。

導入前に知るべき超音波センサの課題と対応策

測定距離の制限とその理由

遠距離の測定や検出には不向きで、測定できる有効範囲は通常数メートルから十数メートル程度に限られます。高性能なものでも数十メートル程度が限界となります。

これは超音波の減衰特性や周囲ノイズの影響によるもので、長距離測定が必要な用途では他の測定方式との組み合わせや、複数センサの配置などの工夫が必要になります。

対象物の形状・表面性状による検出精度への影響

検出精度は対象物の形状や表面性状に大きく影響されます。表面が斜めの物体では反射エコーがセンサに戻らず死角になったり、スポンジや布などの柔らかい素材は音波を吸収してしまい検出感度が低下したりします。

このような課題に対しては、センサの設置角度を調整したり、複数のセンサを組み合わせたりすることで検出精度の改善を図ることができます。

環境要因による測定誤差とその対策方法

周囲の温度や湿度などの環境要因により音速が変化し、距離計算に誤差が生じます。温度が上がると音速が速くなり検知距離が伸びる傾向があり、湿度も音速に影響を与えます。

また、超音波は空気中を進むため真空環境では機能しません。

高い精度が必要な場面では、温度センサによる補正機能を内蔵した製品を選択するか、環境変化への対策として定期的なキャリブレーションを実施することが推奨されます。

応答速度の制約による高速用途での限界

超音波の伝搬速度(約340m/s)は光速(3×10^8 m/s)に比べ極めて遅いため、センサの応答速度は光学式センサよりも劣ります。このため、高速で移動する物体のリアルタイム追跡や急激な距離変化の検出には不向きです。

高速応答が求められる用途では、測定頻度を上げたり、予測アルゴリズムを組み合わせたりすることで、ある程度の改善は可能です。

小物体検出における分解能の課題

超音波の波長が数ミリメートル〜数センチメートルと比較的大きいため、非常に小さな物体や細かい形状の検出には限界があります。小さな隙間や細線状の障害物では音波が回折・拡散してしまい、レーザなどの光学式センサほど明瞭には捉えられません。

このような微細な対象の検出が必要な場合は、高周波数の超音波センサを選択するか、光学式センサとの併用を検討することが効果的です。

超音波センサの最新技術と今後の可能性|進化する応用分野とは?

近年では、MEMS技術を用いたマイクロ加工された超音波トランスデューサの研究開発が進んでいます。

シリコン上に微小な超音波振動子を集積したMEMS超音波センサは、従来のバルク圧電素子よりも小型・薄型化が可能で、多数の振動子をアレイ状に配置してCMOS回路と一体化することで高機能化・低コスト大量生産が可能になります。

例として、スマートフォンの画面内指紋認証には超音波方式が採用され始めており、指表面に超音波パルスを当て、返ってくる反射パターンから指紋の凹凸を識別します。

このような超音波指紋センサは光学式に比べセキュリティ面で優れ、画面が濡れていても動作するのが強みです。

さらにMEMS超音波技術はジェスチャー認識など新たなユーザーインタフェースへの応用も模索されており、小型・低消費電力化によりウェアラブルデバイスやIoTセンサへの組み込みも進みつつあります。

自動車分野では、車載超音波センサを車両の集中ECUやセンサフュージョンシステムに効率的に組み込むための標準インターフェース策定が進んでいます。

例えばDSI3と呼ばれるデジタル通信規格に各超音波センサを接続することで、配線の簡素化やデータ伝送の低遅延・高帯域化が可能となり、センサの小型化・低コスト化と合わせて超音波センサの適用領域を拡大する動きがあります。

これにより駐車支援用途に限らず、超音波センサから得られるデータを他のセンサと統合し、自動運転機能に活用する研究も進められています。

また、産業・医療など他分野での超音波センサ技術の高度化も進行中です。

より高い周波数の超音波を用いた高解像度イメージングや精密な非破壊検査技術の開発、服や皮膚に装着して体内の情報を計測するウェアラブル超音波センサ、体内埋込医療デバイス間で超音波を通信手段とする技術などが研究されています。

さらに、超音波を応用した新たな機能開発として、空中に超音波ビームを収束して触覚フィードバックを発生させるデバイスや、超音波によるワイヤレス電力伝送、音響レンズによる指向性スピーカー(特定方向に音を届ける装置)、VR/ARにおける触覚・距離センサへの応用といったテーマも注目されています。

このように超音波センサは、その非接触で多用途な特性から、今後も計測・制御・通信など様々な分野で研究開発が続けられていくと期待されています。

メトロールの高精度な位置決めセンサとは?

近年、超音波センサは距離検出や障害物回避に広く使われていますが、μm(マイクロメートル)単位の高精度な位置決めが求められる加工現場では、依然として接触式センサが主力です。

メトロールの高精度位置決めセンサは、超音波センサでは難しい数ミクロンの微細なズレや接触確認を安定かつ確実に検出できるため、CNC工作機械や産業用ロボットの高精度制御に不可欠な存在です。

ここでは、タッチスイッチ・ツールセッタ・プローブ・空圧式センサといったメトロールの代表製品と、超音波センサとの使い分けについて紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

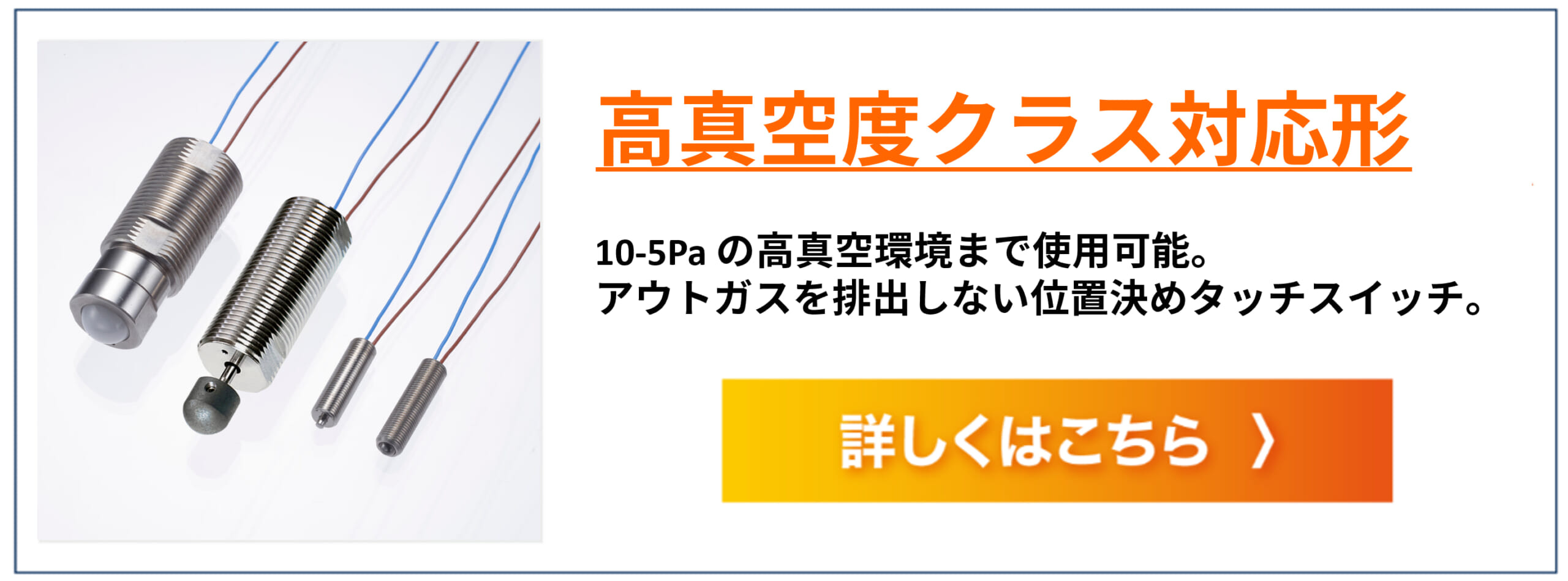

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。また、狭いスペースの制限がある中で、極力無駄のない治具や位置決め等の設計が求められます。

そこで、アウトガス対応・省スペース化に寄与するメトロールの「真空スイッチ」での精密位置決め事例を紹介します。

マイクロスイッチからの置き換えで、ラベル2枚取り防止が実現

「マイクロスイッチ」の精度が低く、100μmのラベルの2枚取り検知ができないとお困りの事例。「変位センサ」や「超音波センサ」の使用も検討されましたが、高額のため採用を見送りました。

そこでメトロールの「精密位置決めスイッチ」を使い、高精度な検知が実現しました。

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、採用の経緯や効果についてお話しいただきます。