レーザセンサとは?仕組み・種類・用途までわかりやすく解説

近年、製造業やロボット、自動運転など、さまざまな分野で注目を集めているレーザセンサ。非接触で高精度な距離測定が可能なこのセンサは、産業の自動化・高度化に欠かせない存在です。

本記事では、レーザセンサの仕組みや用途、測定方式の違い、導入時の利点と課題についてわかりやすく解説します。

これから導入を検討している方や、仕組みを基礎から学びたい方はぜひ参考にしてください。

目次

レーザセンサとは?定義・基本概要について

レーザセンサは、レーザ光を用いて対象物との距離や位置を非接触で計測できるセンサデバイスです。

基本的な構成要素としては、レーザ光源(半導体レーザダイオードなど)と、反射光を受け取る受光素子(フォトダイオードやイメージセンサ)が含まれます。

センサから発せられた細いレーザビームを対象物に照射し、その反射光を検出器で受光することで、距離や変位を算出します。

近年の技術進歩により、レーザセンサは小型化・低コスト化が進み、精度も向上したため、産業から自動運転、医療に至るまで幅広い分野で普及が加速しています。

レーザセンサの仕組みとは?反射光を使った距離測定の原理

レーザセンサは光学的な測距原理に基づいて動作します。主な動作の流れは次の通りです。

センサ内部のレーザ光源から対象物へ光を照射し、対象物で反射した光をセンサ側で受光します。そして、受光した信号の特性(戻ってくるまでの時間や光の角度・位相の変化など)をもとに、センサと対象物の距離を計算します。

代表的な方式の一つである飛行時間(ToF)方式では、レーザ光パルスが往復する時間を測定し、その間に光が進んだ距離(光速×時間)から対象物までの距離を算出します。

また、別の方式である三角測量方式では、投光部と受光部がなす角度(三角形の幾何)から距離を割り出す仕組みになっています。

このように、レーザセンサは光学的な測定技術と電子回路を組み合わせ、対象物との間隔や位置変化を高精度に検出します。

レーザセンサの特長は、非接触で高速かつ高精度に計測できる点にあります。

光を使った測定のためセンサ自身が対象物に触れる必要がなく、機械的な摩耗や対象物への負荷がありません。

さらに、レーザは指向性が高く直進性に優れるため、小さな対象物をピンポイントで検知でき、ナノメートルオーダーの微小な変位測定も可能です。

また、一部の高性能なレーザセンサでは、測定帯域が数MHzに及ぶような高速応答も可能で、リアルタイムに近い計測が必要な用途にも適しています。

レーザセンサはどこで使われている?用途別の活用事例

レーザセンサはその高精度・非接触計測という特性から、様々な分野で活用されています。

以下に主要な用途分野と具体例を挙げます。

製造ラインでの位置検出・寸法測定への活用

工場の自動化設備で、ワークの位置検出や寸法計測に利用されています。

たとえば、コンベア上の製品が正しい位置にあるかどうかをレーザで測定し、不良品の検出や組立部品の位置合わせで活躍しています。

また、加工部品の品質管理(寸法が規格通りか確認)にもレーザセンサが使われています。

従来の接触式ゲージでは困難な高速・高精度な測定を可能にし、生産効率と精度の向上に貢献しています。

ロボットの空間認識と制御に欠かせないレーザセンサ

移動ロボットや産業用ロボットの距離センサとして搭載され、周囲の障害物検知や自己位置推定に使われます。

自律移動型の搬送ロボットはレーザセンサで周囲の環境をスキャンし、障害物をリアルタイムに検知して衝突を回避します。

ロボットアームにもレーザセンサが取り付けられ、対象物までの距離測定や部品の3次元位置認識により精密な動作制御が可能です。

ADASや自動運転におけるレーザセンサの重要性

自動運転車や先進運転支援システム(ADAS)では、「LiDAR(ライダー)」と呼ばれるレーザセンサを使用することで、周辺環境の把握が可能です。

LiDARは車両の屋根やグリルに搭載され、レーザパルスで車周囲の3D地図をリアルタイムに構築します。

これにより他車両や歩行者、障害物までの距離を高精度に測定し、安全な経路計画やブレーキ制御を可能にしています。

レーザセンサは、夜間や強い日差しの下でも安定した検知性能を発揮し、カメラやミリ波レーダーを補完するセンサとして自動運転技術を支えています。

レーザセンサの種類と測定原理|方式別の特徴を徹底比較

レーザセンサは用いられる測定原理の違いによっていくつかの種類に分けられ、三角測量方式、飛行時間(ToF)方式、位相差方式、干渉計方式などがあり、それぞれ測定可能な距離範囲や精度、応答速度に特徴があります。

以下に、代表的な方式の原理と特徴を解説します。

三角測量方式とは?近距離で高精度なレーザ測定法

三角測量方式では、センサ内でレーザ発振器と受光素子が一定のベースライン間隔で配置されています。

対象物に照射したレーザ光が反射して戻るとき、その反射光は受光レンズを通じて受光素子上に結像します。

対象物までの距離が変化すると、反射光の入射角度が変わり、受光素子上で光スポットの位置が移動、この光スポット位置の変化量に基づき三角測量の原理を利用することで距離の算出が可能です。

簡単に言えば、センサと対象物との距離によって「光が映る位置がズレる現象」を利用しています。

三角測量方式は比較的近距離で高精度な測定に適しており、数ミリから数メートル程度の範囲で高い精度の測定が可能です。

最大数メートル程度の距離までなら、極めて高速な応答と高い分解能で変位を検出できます。

産業用途のレーザセンサの多くはこの方式を採用しており、表面の凹凸測定や部品の厚み計測などで威力を発揮します。

注意点は「計測距離が限定的であること」で、遠距離になるとレーザ光の拡がりや受光素子上の像の劣化、対象物の表面反射特性(鏡面や透明体など)により精度が低下し正確に測定できないので注意が必要です。

そのため、三角測量方式は、短〜中距離で高精度な測定に適した方式といえるでしょう。

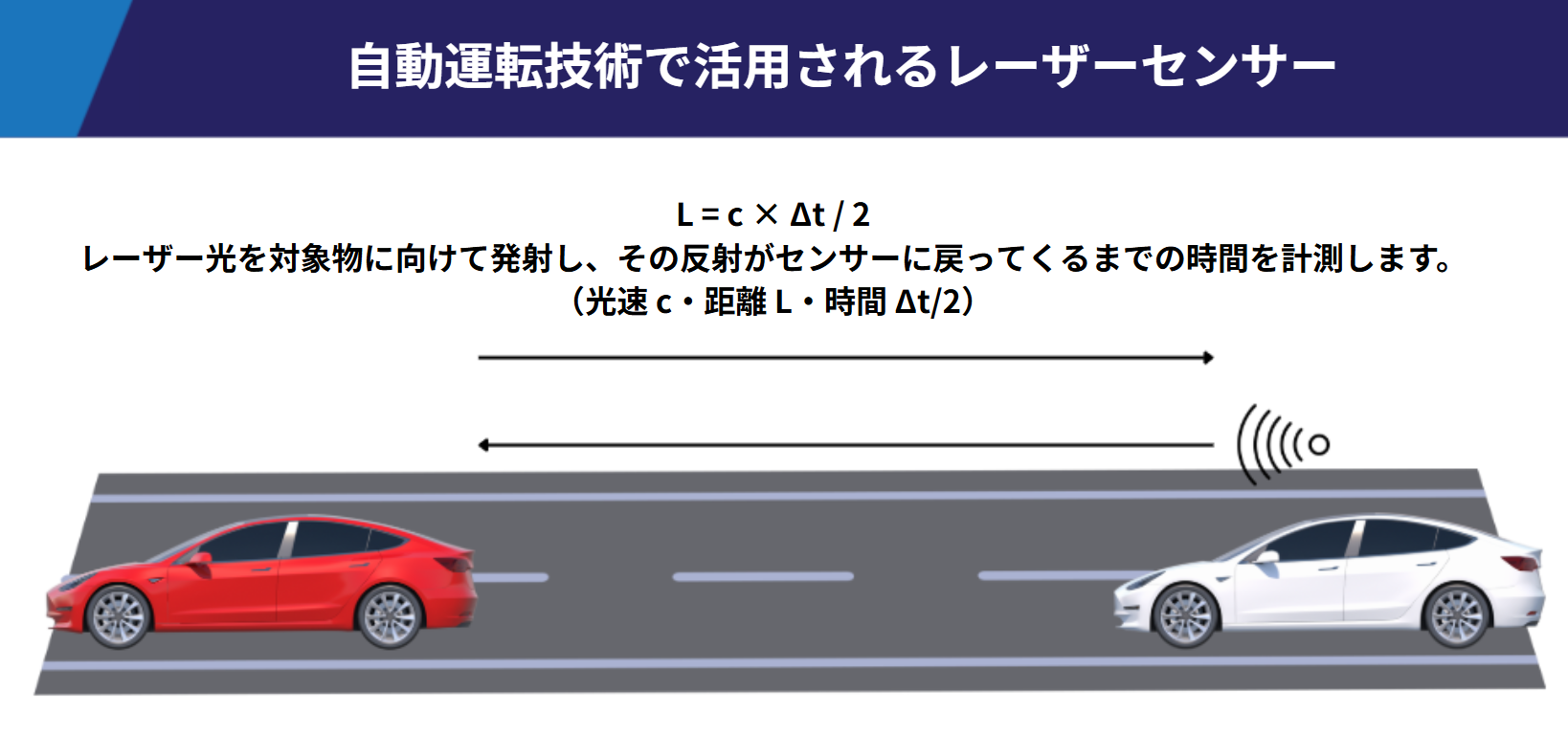

飛行時間(ToF:Time of Flight)方式とは?光の飛行時間を利用した距離測定技術

飛行時間(ToF:Time of Flight)方式は、レーザ光が往復する時間すなわち「飛行時間」を直接測定して距離を求める手法です。

パルス状のレーザ光を対象物に向けて発射し、その反射がセンサに戻ってくるまでの時間Δtを計測します。光速cは既知なので、距離Lは単純に L = c × Δt / 2(往復なので2で割る)で算出できます。

極めて短い時間の計測が必要ですが、近年の電子回路技術の発展によりナノ秒オーダーのパルス測定も可能です。

ToF方式の最大の利点は測定可能距離が長いことです。

レーザパルスの出力と受光感度によりますが、数十メートルから数百メートル、装置によっては数キロメートル離れた対象物まで測定できるものもあります。そのため、屋外での遠距離測定(例:測量、ドローンから地表面までの距離測定)や自動運転車の周囲環境認識(LiDAR)などに広く利用されています。

また、パルスの飛行時間は対象物の表面性質に影響されにくく、直接時間を測るためのアルゴリズムもシンプルでリアルタイム性に優れます。

しかし、ToF方式にも課題があります。

第一に、時間分解能向上のために高度な高速電子回路やタイミング解析技術が必要で、機器が高価になりがちです。

第二に、悪天候や空気中の散乱の影響を受けやすい点が挙げられます。

霧・雨・粉塵などでレーザ光が減衰・散乱すると、信号が弱まったりノイズが増えたりして精度が低下します。

実際、自動運転向けLiDARの課題として霧中での検知性能の低下が指摘されています。

また、遠距離ではレーザ光が広がるために解像度が下がる(小さな対象物を識別しづらい)といった制約もあります。

それでも総合的に見て、ToF方式は長距離かつ高速な距離計測を実現できる有力な手法であり、多くのレーザセンサシステムで採用されています。

位相差方式とは?微小な距離変化を捉える高精度測定技術

位相差方式は、一種のToF原理ですがパルスではなく連続波のレーザ光を用いる点が特徴です。

レーザを一定周波数で強度変調(正弦波状に明滅など)させ、その光が往復して戻ってきた際の位相のずれを測定します。送信光と受信光の波形の位相差Δφから飛行時間Δtを求め、距離を算出する仕組みです。

この方式では光がパルスではなく連続的に出ています。

信号処理的に高い分解能で位相を検出できれば、サブミリ秒の時間差(サブミリメートルの距離差)も測れる非常に高精度な測距が可能になります。

レーザ距離計の中には、位相差方式でサブミリメートル、場合によっては数十ミクロンの精度を実現している製品もあります。

位相差方式の利点は、精度が極めて高いことと、連続波を用いるためノイズに強く安定した測定ができる点です。

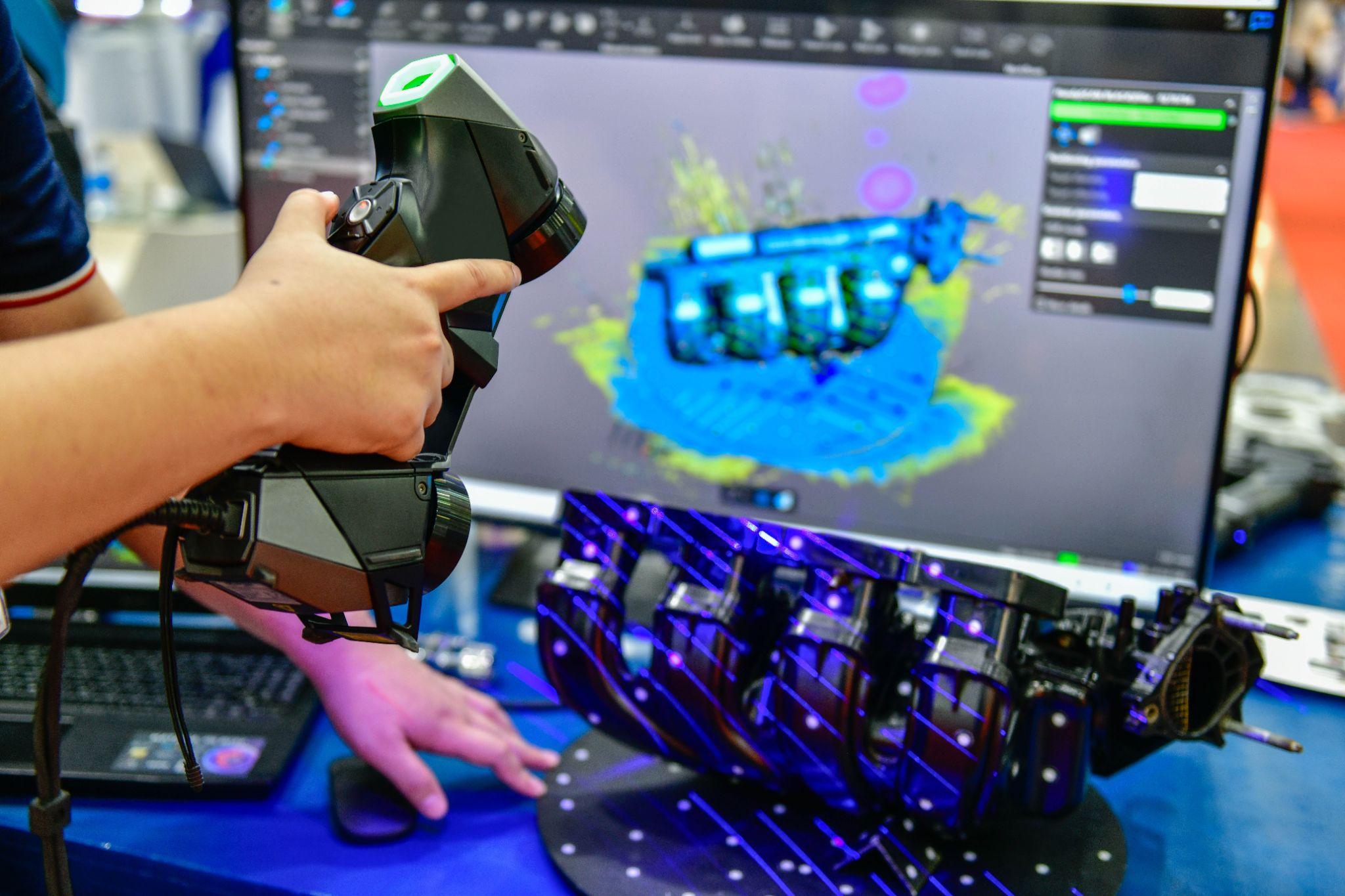

特に中距離までの測定で卓越した精度を発揮するため、工作機械の位置決めや精密な3次元スキャナなどで活用されています。また外光の影響を受けにくく屋内外で安定した性能を示す利点もあります。

しかし、測定可能距離に上限があることと、装置コストが高めなことが欠点として挙げられます。

また、高周波で変調・位相検波を行う回路が必要なため、一般にToFパルス方式より複雑・高コストです。

総じて、位相差方式は中距離までの距離を高精度に測定したい場合に適した技術と言えるでしょう。

干渉計方式とは?ナノレベルの測定を可能にする技術

干渉計方式は、レーザの干渉現象を利用した極めて高精度な測定手法です。

半透過ミラーなどを用いてレーザ光を参照光と測定光の2つに分け、一方をターゲットに当て反射させ、もう一方は基準光として直接検出器に導きます。

両光を再合成すると、距離差に応じた干渉縞(光の強度の変動パターン)が生じます。

この干渉縞の位相やフリンジ数を解析することで、対象物までの距離変化を光の波長オーダー以下の分解能で検出できます。

実際に工業用レーザ干渉計では、サブナノメートル級の分解能で精密位置決めに使われるものがあります。

また、繰り返し測定での安定性も高く、長期間の変位モニタリングにも適しています。

ただし干渉計方式は、専用の反射ターゲット(高反射率のミラーなど)を必要とする場合が多く、対象物が不特定の表面(散乱反射する物体など)だと原理上測定が難しいという制約があります。

また、光路が長くなると外乱(振動や空気の揺らぎ)の影響で干渉縞が乱れるため、主に実験室内や精密機器内の短距離変位計測に利用されます。

装置自体も高度な光学系と安定基盤を要するため大型・高価になりがちです。

しかしその圧倒的な精度から、半導体製造装置のナノ精密制御や科学実験(重力波検出など)に欠かせない技術となっています。

その他のレーザ測定方式とその特性

上記の他にも、レーザセンサには特殊な原理を利用した方式があります。

例えば共焦点方式は、光学系の焦点位置にターゲットが来たときだけ反射光が最大になる現象を利用したもので、薄膜の厚み測定や表面形状測定に用いられています。

また、近年注目されているFMCW方式(周波数変調連続波LiDAR)は、レーザの周波数を時間的に線形変調し、戻り光とのビート(拍周波数)から距離と相対速度を同時に測定する技術です。

FMCW方式は他のLiDARからの干渉を受けにくく、ドップラー効果で物体の移動速度も検出できるため、自動運転向けに研究開発が進んでいます。

このように、用途や要求仕様に応じて様々な測距原理が存在し、レーザセンサ技術の裾野を広げています。

レーザセンサのメリット・デメリットとは?導入前に知っておくべきポイント

レーザセンサは卓越した性能を持つ一方で、実用上の課題もあります。ここでは利点(メリット)と課題(デメリット)を整理して解説します。

非接触・高精度などレーザセンサの代表的なメリットとは?

対象物に触れずに高精度な計測を実現できる

対象物に触れずに距離や変位を測れるため、計測対象を傷つけたり摩耗させたりしません。

また、レーザ光は指向性が高く微小な対象にも当てやすいため、ミクロン〜ナノメートルオーダーの寸法変化も検出できる高い精度を有します。

レーザセンサは微小部品の位置決めや精密加工のモニタリングなどで、人間の目では捉えられないようなごく僅かなズレを検知できます。

リアルタイム性に優れる長距離レーザセンサの利点

光速度を利用するため計測の応答が速く、リアルタイム制御に適しています。

特にToF方式のセンサでは毎秒数十回〜数百万回の測距が可能なものもあり、高速に移動する物体の距離変化を連続的に追跡できます。また、他の非接触手法(超音波など)に比べて到達距離が長いのも利点で、レーザ測距器は屋外の遠距離ターゲット測定にも活用されています。

安定した測定を実現する耐環境性能

レーザ光は指向性や光強度が高いため、周囲の明るさに左右されにくい特性があります。

他の光学センサでは太陽光や照明に妨害されがちな環境でも、レーザセンサなら強力な光スポットを形成し、安定した測定が可能です。また赤外域レーザを使う場合は、周囲の可視光ノイズを受けません。

さらに、レーザ光の高輝度のおかげで、ある程度の粉塵や霧がある環境でも他方式より安定して動作します(※ただし濃密な霧や埃は課題となる点について後述)。

省スペース設計で機器への組込みが容易

半導体レーザと小型光学系の発展により、レーザセンサは年々コンパクトになっています。

現在では数センチ程度のモジュールに高機能なレーザ測距センサを実装可能で、ロボットや携帯機器への組み込みも容易です。たとえば、スマートフォンのカメラにはToF式のミニチュアレーザセンサが搭載されており、被写体までの距離を瞬時に測ってポートレート撮影の背景ボケ調整に利用されています。

このように小型・軽量であることは、センサの適用範囲をさらに広げる大きなメリットです。

導入前に知るべきレーザセンサの課題と対応策

他センサと比較して高価格になる理由とは?

レーザセンサは高性能化するほど高度な光学部品や高速電子回路を要し、価格が上昇します。

他のシンプルなセンサ(超音波センサや赤外線センサなど)に比べると一般に高価であり、特に位相差方式や干渉計方式など最高精度を追求したものは非常に高額です。

ただし近年では量産効果や技術進歩で安価なモデルも増えており、一部の用途では手頃なレーザ距離センサが普及しつつあります。

誤使用によるリスクとその対策方法

レーザ光は出力が高いと人の目や皮膚に有害となります。

そのためレーザ製品には国際規格で安全クラス分類が定められ、クラス1やクラス2といった比較的安全なレベルで設計されています。

多くの市販レーザセンサは可視光でも瞬間的な直視で害のない1mW以下のクラス2以下に収まっています。しかし誤って長時間ビームを見つめると網膜を損傷する可能性があり、使用時には注意喚起ラベルや保護メガネの着用などの安全対策が推奨されます。

特に高出力レーザを用いる測定器(干渉計の光源など)はクラス3Bや4に該当するため、厳重な安全管理が必要です。

霧や粉塵が測定精度に与える影響

前述の利点にも挙げたように、レーザセンサはある程度環境に強いものの、完全ではありません。

濃霧・豪雨・粉塵の大量発生といった状況ではレーザ光が散乱・減衰し、測定誤差やレンジ減少を招きます。

また対象物の材質によっても影響があり、黒色や粗面の物体は光を吸収・拡散してしまうため、反射光が弱くなり測定可能距離が短くなります。また、鏡のような対象ではレーザが乱反射してしまい正しく距離を検出できないこともあります。

このように測定環境や対象の性質による制約が存在し、高精度な測定が可能なレーザセンサでも万能ではありません。

最近では、AIによるノイズ除去やマルチエコー解析で霧中性能を高める研究も進んでいますが、環境耐性の強化は引き続き重要なテーマです。

メンテナンスやキャリブレーションの課題

レーザセンサは精密な光学機器であるため、衝撃や振動により光軸がズレてしまうと、性能が発揮できません。そのため、定期的なキャリブレーションが必要不可欠です。

工場など振動源の多い環境では、定期的な校正や堅牢化設計が欠かせません。

また「高い消費電力」も大きな課題で、スキャニング型のLiDARはモーターや多数のレーザビームを使用すると電力消費が大きくなるため、モバイル機器や電気自動車での省エネ運用では省電力化が求められています。

さらにデータ量の大きさも無視できません。高分解能3D LiDARは一度のスキャンで数十万点の点群データを生成するため、リアルタイム処理には高性能なプロセッサや効率的なアルゴリズムが必要です。

これら周辺課題も踏まえ、レーザセンサをシステムへ統合する際には総合的な対策検討が必要になります。

機械加工の現場で利用されているレーザ技術を紹介

レーザセンサは機械加工の現場で、主に機械治具の高精度な位置決めや測定などで使用されていますが、レーザの技術は切削加工の分野でも数多く利用されています。

現場の経験から知り得た加工業界でのレーザ技術の恩恵について紹介していきます。

レーザで製品や工具の寸法を高速で測定できる

レーザマイクロゲージは、レーザを利用し、非接触で対象物の寸法を測定できる機器です。

測定するワークや工具の設置方法によって、外形寸法や真円度、軸の振れ、すきまなどの測定が可能で、直接寸法が測りにくいネジの外形、R形状、奇数刃のエンドミルの外形測定などにも適しています。

0.1μm以下の高精度な測定が可能な装置もあり、動くものや直接触れることができない高温の物体、ゴムなどの変形しやすい製品の正確な測定が可能です。

そのうえ、対象物が複雑な形状をしている場合でも高精度かつ高速な測定ができるので、測定をおこなう作業者の熟練度による寸法のばらつき(測定誤差)が出ず、時間もかかりません。

しかし、対象物の表面が鏡面で「入射角」と「反射角」が同一になりやすいワークの場合は、レーザの「正反射」により正確な測定ができない場合があるので、注意が必要です。

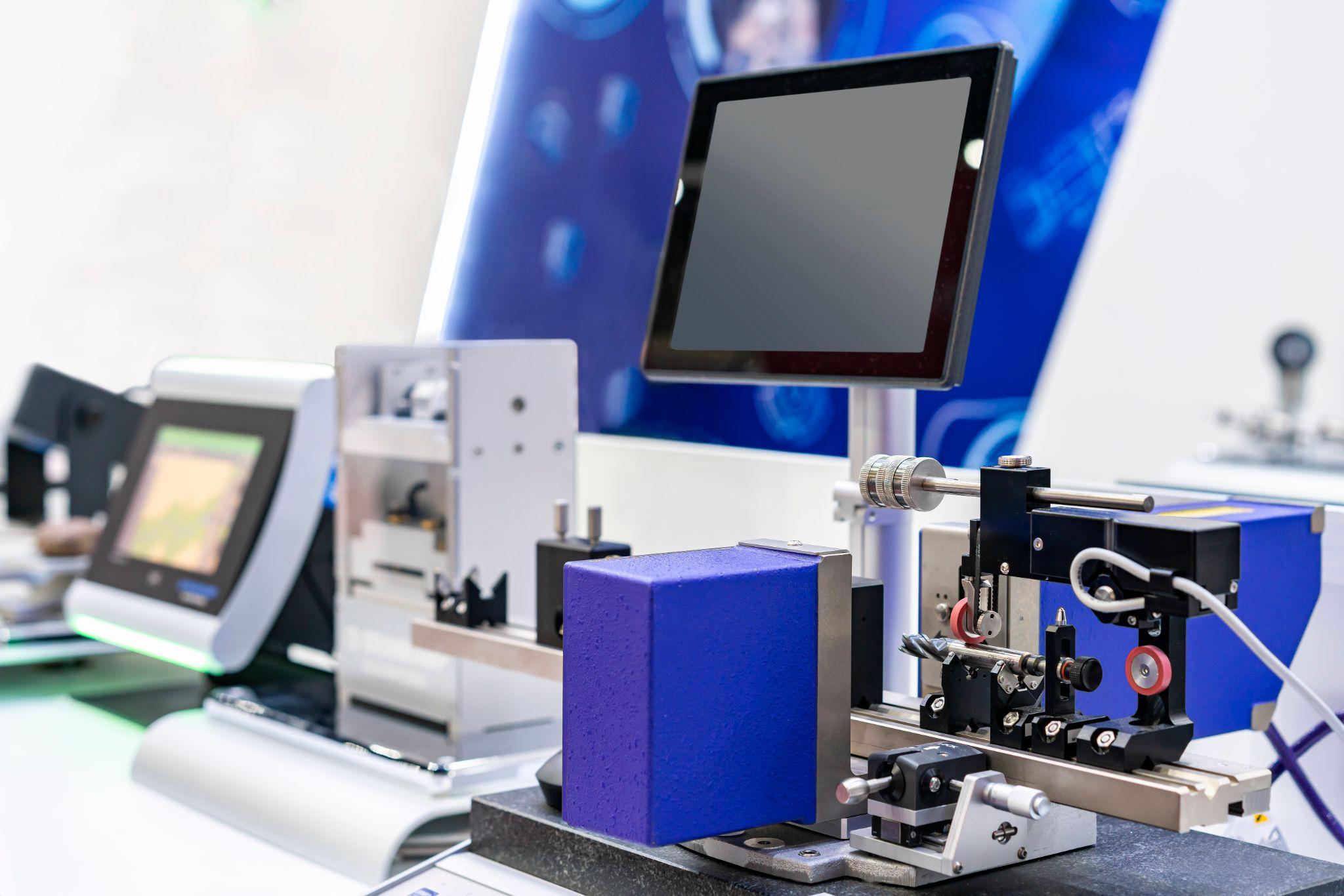

メトロールの高精度な位置決めセンサとは?

近年、レーザセンサは非接触で高精度な計測が可能なことから、製造業やロボット、自動運転分野などで急速に普及しています。

しかし一方で、「微細な位置決め」「繰り返し精度の確保」といった工程では、レーザセンサだけでは対応しきれないシーンも存在します。

そんな中、1μm単位の精度が求められる機械加工や工具測定、微圧検知といった現場で信頼されているのが、メトロールの高精度位置決めセンサです。

ここでは、接触式センサならではの強みと、製造現場で活用されている4つの代表的な製品をご紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

クーラントが飛び散る研削盤の悪環境下で、砥石の熱変位補正が実現

スマートフォン用のガラスを精密研削する際、熱変異補正にレーザー式ツールセッタを使用していましたが、クーラントやガラス粉塵による誤検知に困っていました。

メトロールの「ツールセッタ」は、IP67の保護構造、ツールに直接タッチし検出するので、他社のレーザー式に比べ悪環境に強く、ツールの摩耗や熱変位を、1μmの繰返し精度で補正することができます。

タッチプローブによる研削盤の「機上測定」とは?

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、レーザセンサや近接センサではなくメトロール製品を採用いただいた経緯や導入効果についてお話しいただきます。