接触センサとは?種類、応用分野、最新動向について

接触センサとは、物体に触れたときの圧力や変形を検知し、その情報を電気信号として出力する「触覚センサ」の一種です。産業用ロボットの指先や、スマートフォンのタッチパネル、工作機械の原点測定など、私たちの生活や製造現場のあらゆる場面で活用されています。

非接触センサが赤外線や磁力で「近づく」ことを検出するのに対し、接触センサは実際に物体と「接する」ことによって確実な検知が可能となり、精密な力加減や位置決め、圧力分布の把握など、高度な制御にも応用されます。

この記事では、接触センサの基本的な仕組みから、代表的な方式の特徴、産業や医療・生活分野での具体的な活用事例、さらに最新のセンサ動向や注目製品までをわかりやすく解説していきます。

目次

接触センサとは?仕組みや原理・構造を分かりやすく解説

接触センサとは、物体との物理的な接触や圧力から得られる情報を検出するセンサであり、いわば人工的な「触覚」を担うデバイスです。

人の皮膚が触れた圧力や質感を感じ取るように、接触センサも環境との機械的相互作用(押す・触れる・押し当てるなど)によって生じる微小な変化を電気信号に変換します。

この基本原理は、外力による物理量の変化(抵抗、静電容量、電圧、光量など)を利用して接触を検知することです。

センサはできるだけ計測対象に影響を与えずに高感度に変化を捉える必要があり、人間の皮膚に匹敵する繊細さが求められます。

センサ内部の仕組みは方式によって異なりますが、一般に接触による圧力や変形を電気的特性の変化に変えるよう設計されています。

使われるのは、押されたときに抵抗値が変わる材料や、距離が変わると静電容量が変わる電極、歪みに応じて電圧を発生する結晶、光の伝播が変化する光導波路などです。

それぞれの方式によって感度や応答特性が異なり、長所と短所があります。以下では主な方式ごとにその特徴を紹介します。

接触センサの主要なタイプと原理・メリット・デメリットを比較

接触センサには様々な原理のものがありますが、代表的な方式として抵抗式、静電容量式、ピエゾ抵抗式、光学式などが挙げられます。各方式の仕組みと利点・欠点を以下にまとめました。

抵抗式センサとは?仕組みと使われる用途をわかりやすく解説

抵抗式センサは、圧力により電気抵抗が変化する現象を利用する方式で、主にフォースセンシングレジスタ(FSR)や抵抗膜式タッチパネルなどで利用されています。

柔軟な導電素材(導電性インクや高分子など)の層を2枚重ね、押圧によってそれらが接触または変形すると、電気抵抗が減少します。

押す力が大きいほど接触面積や材料内部の導電経路が増え、回路を流れる電流が増加するため、この変化量から力や圧力を検出できます。

抵抗式センサのメリット|薄型・低コスト・シンプル構造が強み

構造がシンプルで薄く作れるため低コストで製造可能な点がポイントです。

基本的な接触の有無やおおまかな圧力分布を知る用途に適しており、厚さ0.2mm程度の薄膜センサとして作製できる例もあります。

抵抗式センサのデメリット|精度・劣化・応答性の課題とは

測定精度や安定性に課題があります。経年劣化や繰り返し使用によって感度が変化(インクの劣化など)しやすく、使用開始時には校正(慣らし)が必要になる場合があります。

また、ある程度強い力がかからないと変化が検知しづらく、微小な圧力や長時間一定の荷重の測定には不向きです。

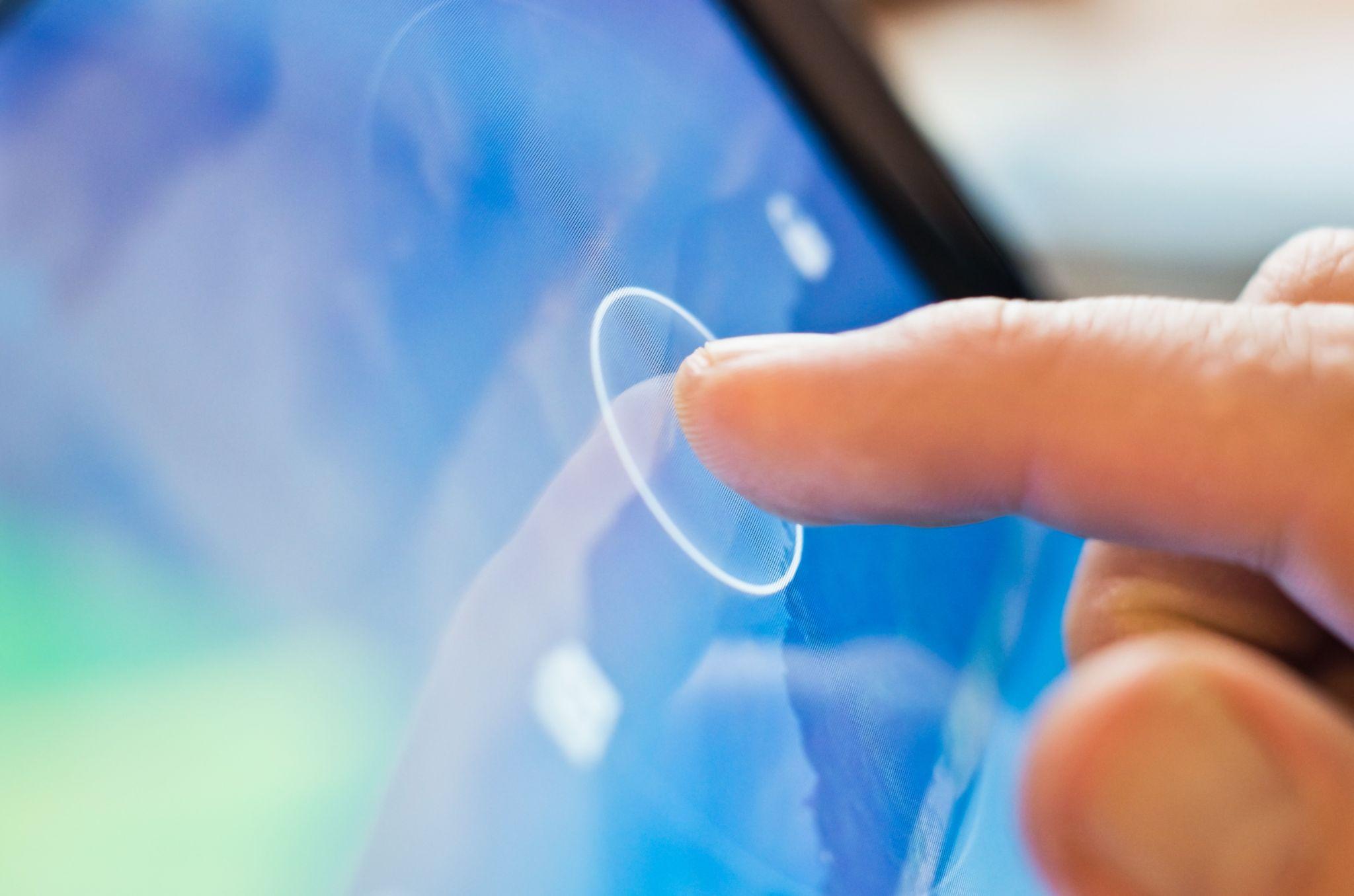

静電容量式センサとは?仕組み・構造・用途をわかりやすく解説

静電容量式センサとは、コンデンサの原理を利用した方式です。互いに向き合った2枚の導体板(電極)の間に生じる静電容量が、押されたことによる距離の変化や間に挟まれた弾性体の誘電率の増減で測定します。

電極間にわずかな隙間や弾性層を設け、押圧によってその厚みが変わると静電容量が変化します。センサは行列状(マトリクス状)に配置することも可能で、交差する電極の各交点が個別のコンデンサ(=画素)として機能し、位置ごとの圧力を読み取ることができます。

静電容量式センサのメリット|高感度・高解像度・省電力が特長

非常に高い感度で微小なタッチの検出が可能で、構造材料の変形が小さいため安定した性能を長期間維持できるのがこの方式の特徴です。

省電力で大面積の高密度センサアレイへ容易に拡張できるため、詳細な圧力分布を高い解像度で測定する用途に適しています。

実際、スマートフォンのタッチパネルなど、高い信頼性と繰り返し精度が要求される用途で広く利用されています。

静電容量式センサのデメリット|ノイズとコストが課題に

センサ本体および周辺回路がやや複雑になりがちで、外部からのノイズや温度・湿度変化の影響を受けやすいという問題があります。

電極間の寄生容量や複数センサ素子間のクロストーク(干渉)により微小な信号が埋もれてしまうこともあり、高精度な信号処理とシールド対策が必要です。

また、一般に抵抗式より製造コストが高くなる傾向があります。

ピエゾ抵抗式センサとは?仕組み・特徴・活用事例をわかりやすく解説

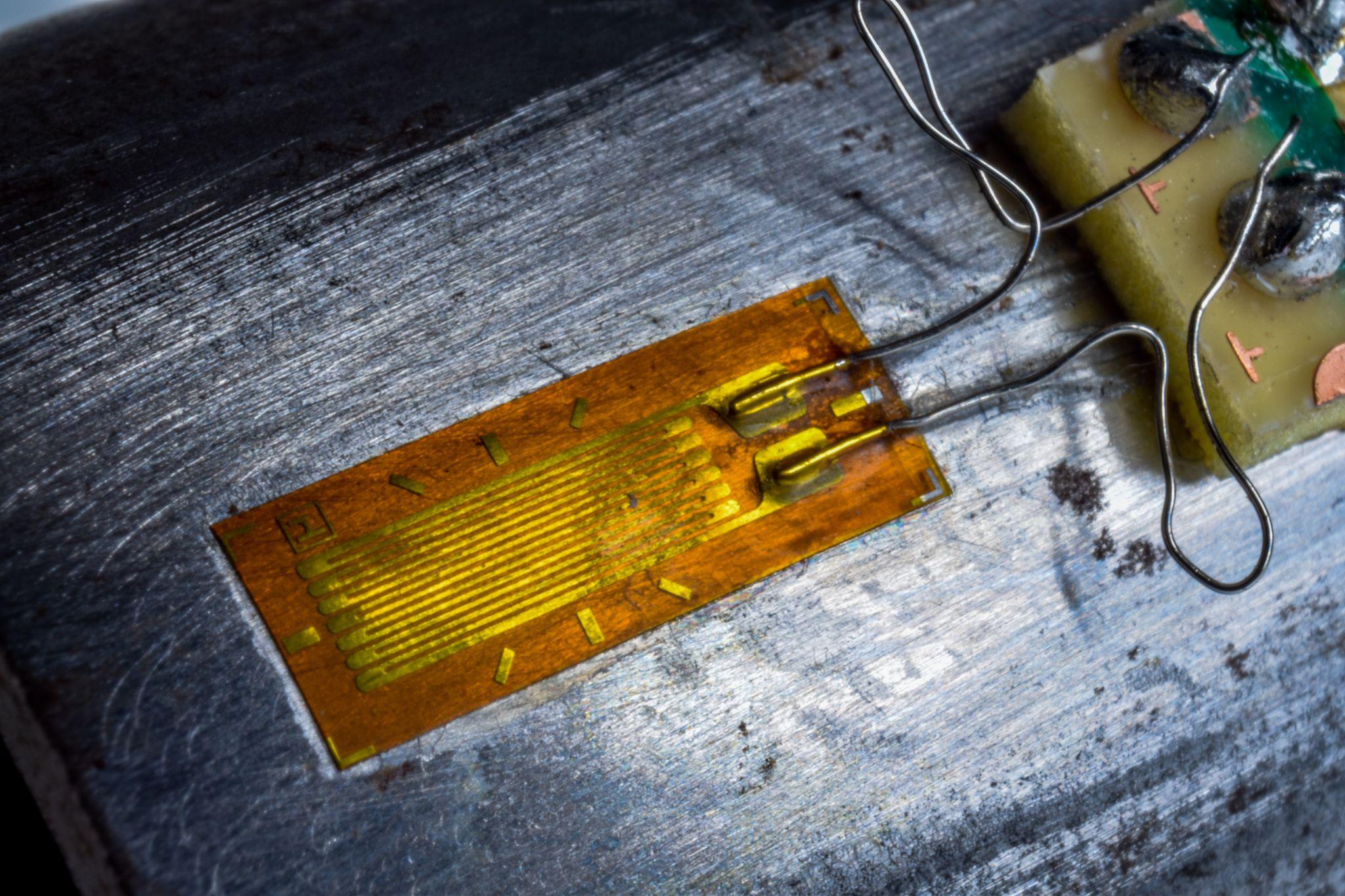

仕組み: ピエゾ抵抗式センサは、ピエゾ抵抗効果(圧力量により材料の電気抵抗が変化する性質)を利用する方式です。

シリコンなどの半導体材料や金属箔からなる歪みゲージが代表例で、外力により部材が歪むと、その内部の電気抵抗値が変化します。主にシリコン製ダイアフラム(薄膜)上に微細な抵抗素子(ひずみゲージ)を配置した構造が使われ、圧力によるダイアフラムのたわみを電気抵抗の変化として検出します。

機械的な歪みが直接抵抗値に反映されるため、高精度な力・圧力の測定が可能です。

ピエゾ抵抗センサのメリット|高感度・高速応答・低コスト

高感度で応答速度が早く、比較的シンプルな回路で信号を読み取れるため実装コストも低く抑えられます。

小型のMEMSデバイス(圧力センサIC)から産業用の荷重計(ロードセル)まで幅広く利用されており、安定した性能を発揮します。

ピエゾ抵抗センサのデメリット|温度変化とヒステリシスの影響とは?

材料自体や回路が温度変化の影響を受けやすく、また機械的なヒステリシス(加えた力を除去してもわずかに残る履歴現象)によって測定値に誤差が生じる場合があります。

そのため繰り返し測定時の再現性や長期安定性に課題があり、温度補償や個体毎の較正が必要になることがあります。

接触センサのその他の方式|圧電・摩擦帯電・機械式の特徴を解説

上記のほかにも、接触センサにはいくつかの方式があります。

圧電センサとは?圧力で発電する仕組みと用途を解説

圧電素子(例:圧電セラミックや結晶)が変形したときに生じる電荷(電圧)を利用する方式です。

外力の変化に対して非常に高速に応答し、高周波の振動や衝撃など動的な力の検出に優れていますが、一方で静的な力(一定に加わり続ける力)の測定には不向きだという欠点があります。

これは、押された直後は電荷が発生しますが、力がかかったままでは次第に電荷が漏れて電圧がゼロに戻ってしまうためです。

摩擦帯電センサとは?トライボエレクトリック効果の応用解説

異なる材料同士の摩擦帯電(トライボエレクトリック)効果によって電荷の移動を検知する方式です。

近年注目される技術で、外部電源を必要とせず接触のエネルギーで電気信号を発生できる「自己発電型」センサとして研究されていますが、瞬間的な出力電圧が大きく高感度なため外部の静電ノイズによる信号の乱れや安定性に課題があります。

機械式スイッチによる接触センサ|シンプルで信頼性の高い検出方式

最も単純な接触センサとして、物理的なスイッチも外せません。

押されるとオン・オフの状態が切り替わるリミットスイッチや圧力スイッチは、産業機械から家電まで広く使われています。

構造が単純で信頼性が高い反面、接点の摩耗やチャタリング(接点のバウンド)による信号ノイズなどは、いまだに解決できていない課題です。

機械加工や設計の現場で使われている接触センサ

接触センサは工場内の機械や設備などによく使われていますが、意外なところでは設計の現場でも使われていることがあります。

以下で、接触センサが使われている例や、現場経験から得られた注意点などを紹介していきます。

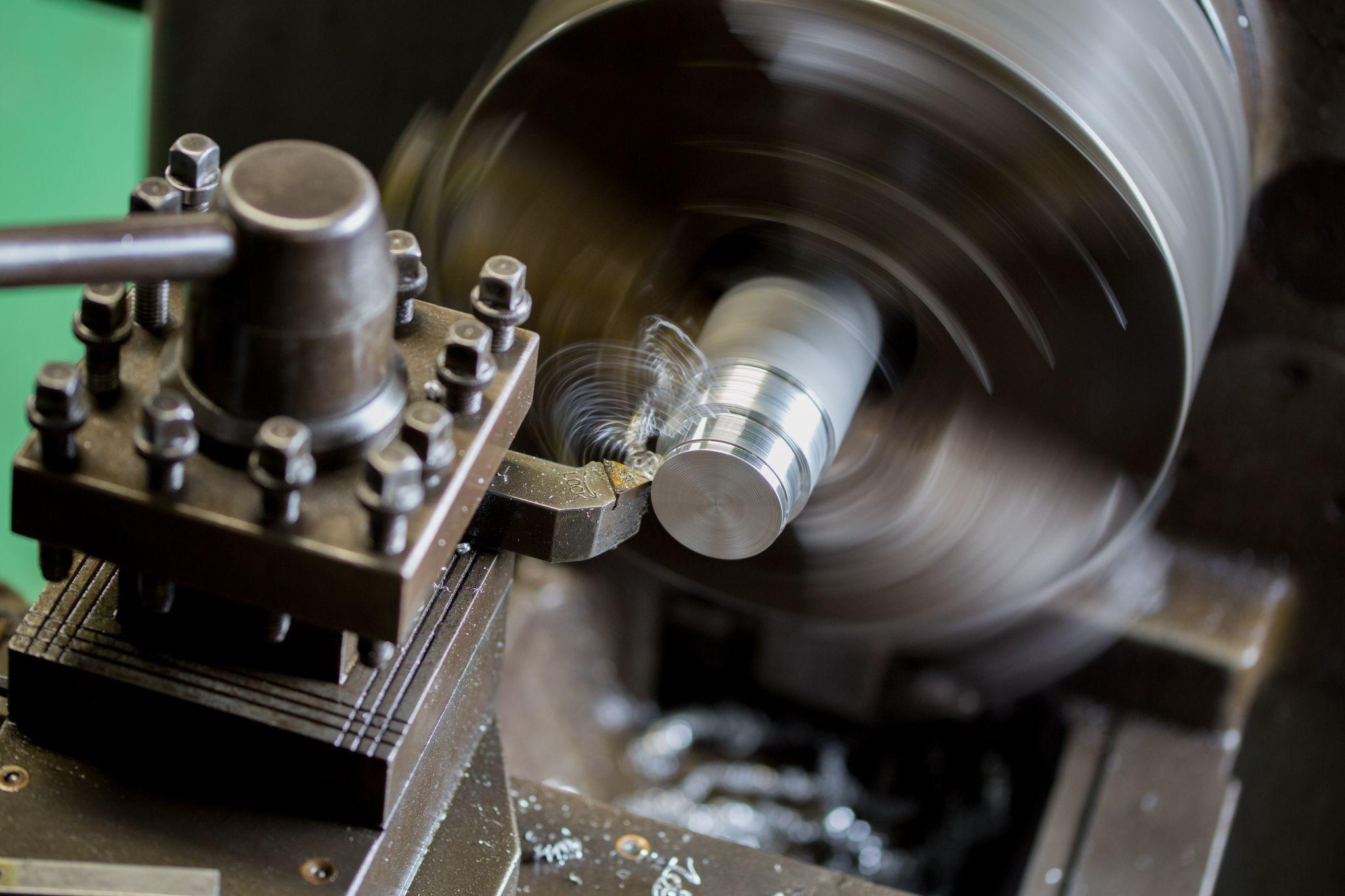

汎用の旋盤やフライス盤で使用されている接触センサ

汎用の旋盤やフライス盤には機械式のリミットスイッチ(接触センサ)が使われており、加工時の稼働範囲を制限しています。旋盤では主軸の近辺、フライス盤ではベッドの両端に付いているスイッチが接触センサです。

これらのセンサは加工時にこれ以上動かないよう安全のために設置されているものなので、センサ位置をずらすなどの改造をおこなってはいけません。

特に旋盤では刃物台が主軸に干渉することを防ぐために設置されているものなので、これを故意に動かすことは重大な事故や機械の破損・損傷につながる危険な行為です。

フライス盤でも、スイッチに当たる部品をずらして加工範囲を大きくするという改造が可能ですが、決しておこなってはいけません。

設計の現場で使用されている接触センサとは

設計の現場で使用されている接触センサといえば、入退室時に使用される暗証番号のスイッチを思い浮かべる方が多いと思いますが、CADでの設計作業にも接触センサが使われていることをご存じでしょうか。

近年、CADでの製図や設計時に使用されている「液晶ペンタブレット」です。

液晶ペンタブレットは、基本的には電磁誘導方式を応用した非接触センサに分類されますが、指先などで直接操作できるタッチ対応ものは静電容量方式を応用した接触センサの技術を使っているので、接触センサだという一面もあります。

CADで製図しているとき、画面上のカーソルが行方不明になり、そのたびにマウスを大きく動かしカーソルを探すという経験をしたことがある人は少なくないでしょう。

しかし、液晶ペンタブレットならペンや指を置いたところに即座にカーソルが移動してくれるのでとても便利です。しかも、直線や曲線の描画でも専用の定規を必要としないので作業する机の上もすっきりします。

接触センサは外部環境からの汚染で精度が低下する可能性がある

長年使用している機械などに設置されている接触センサは、外部環境からの汚染で精度が出なくなっている可能性があります。

特に「切削油が付着してしまう」「加工時に切り粉が当たる」環境では、接触センサが本来持つ精度を維持できません。付着した切削油や切り粉が固着し、機械的な部品や可動部が劣化してしまうからです。

そのため、汎用旋盤やフライス盤の使用後の掃除では、摺動面やベッド、機械周辺だけでなくリミットスイッチの部分も清掃するようにしてください。

機械加工の原点測定で使用される接触センサ

機械加工の段取りで使用されるタッチセンサ(エッジファインダー)も、接触センサに分類されます。

通電する金属のみで使用できるものや、タッチセンサ内部に接点を組み込み非電導体でも測定が可能なものなどがありますが、電磁チャックなどの磁力でワークを固定する場合はスタイラスが磁力の影響を受けやすいので注意が必要です。

タッチセンサの多くは、内部の乾電池から電力が供給されているので、使用前にスタイラスに触れてみてランプ(または電子音)で反応するかどうかをチェックしてください。電池が切れていると反応しないため、タッチセンサの許容範囲以上に動かしてしまい破損する危険性があります。

近年ではあまり使われなくなったアキューセンターも、ワークに触れたときの測定子の動作(反応)から原点位置を測定する…という点では、接触センサに分類されるのかもしれませんね。

メトロールの高精度な位置決めセンサとは?

製造現場の自動化や精密加工の高度化が進む中、ミクロン単位の高精度な位置決めや測定が求められるケースが増えています。

こうしたニーズに応えるのが、メトロールが提供する高精度な接触センサ群です。

工作機械や産業用ロボット、検査装置などに組み込むことで、ワークの有無検知や工具長測定、芯出し、非接触での浮き検知といった工程を高精度かつ効率的に実現可能にします。

本章では、メトロールが開発・提供している代表的な位置決めセンサ4製品を紹介します。

いずれも国内外の工場で豊富な導入実績を誇り、繰返し精度0.5µm〜1µmクラスの精密制御を必要とする現場で活躍しています。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、採用の経緯や効果についてお話しいただきます。