センサとは何か?基本概念から動作原理・構成・応用まで

私たちの身近には、「センサ」という小さな装置が数え切れないほどあります。

例えば、スマートフォンの画面の明るさ調整、自動車の安全運転支援、工場の設備管理など、目に見えない現象を「見える化」し、私たちの生活を支える存在です。

本記事では、センサの基本概念から始めて、その動作原理、構成要素に至るまでをわかりやすく解説します。

製造業には欠かせないセンサ技術の仕組みを理解しましょう。

目次

センサとは?感知する仕組みと誕生までの歴史

センサとは、対象となる物理的・化学的な量を検出し「電気信号」として情報を出力する装置です。

人間の五感(視覚・聴覚・嗅覚・味覚・触覚)に例えられるように、センサは周囲の状態や変化を感知して電気信号に変換します。

たとえばカメラのイメージセンサは人の「目」、マイクは「耳」、ガス検知器は「鼻」のように機能します。

また、人間には知覚できない微細な物理現象(磁場や放射線など)も検出可能で、人間の感覚を拡張する役割を果たします。

センサの歴史|温度計からIoTまで技術進化の歩み

センサの歴史を振り返ると、古くは温度計や圧力計などのアナログ装置がその原型とされています。

16世紀末にガリレオ・ガリレイが空気の熱膨張を利用した温度の変化を表す装置を考案し、17世紀にはガラス管と液体で温度を測る初期の温度計が発明されました。

19世紀に入ると物理学・材料学の進展により電気的手法のセンサが登場しました。

たとえば、1860年にはシーメンスが銅線の抵抗が温度で変化する性質を利用して、電気抵抗式の温度センサを開発しています。

20世紀後半には半導体・集積回路技術の発達によって、小型で高感度なセンサが飛躍的に増えました。

現代ではMEMS(Micro Electro Mechanical Systems)技術の進歩も相まって、センサは以前よりはるかに高い感度・小型化を可能にしました。

今日では、IoTの普及に伴い、センサの重要性は爆発的に高まっています。

あらゆるものがネットワークにつながる中で、その末端(エッジデバイス)にセンサが搭載されるようになりました。

今やセンサは日常生活から産業・医療・科学まで、社会の隅々に組み込まれた不可欠な存在といえるでしょう。

センサが計測するものとは?代表的な物理量と測定対象や用途について

センサは様々な物理量や化学量を計測します。代表的な計測対象と、それに対応するセンサの例を以下で解説します。

| 分類 | 測定対象 | 主な原理・素子 | 主な用途・例 | センサのイメージ |

|---|---|---|---|---|

| 温度 | 周囲の温度、物体の熱さ | 熱電対、RTD(測温抵抗体)、サーミスタ、赤外線温度計 | 電子体温計、空調機のサーモスタット、非接触温度測定 |  |

| 圧力・力 | 気体・液体の圧力、荷重、応力 | ひずみゲージ、圧電素子(水晶など) | タイヤ空気圧センサ、血圧計、スマートウォッチの高度計、水深計 |  |

| 光(明るさ・色) | 光の強さ、明暗、色 | フォトダイオード、光抵抗素子(CdSセル)、CMOS、CCD | 照度センサ(画面輝度調整)、イメージセンサ(カメラ)、フォトインタラプタ(工場) |  |

| 加速度・振動 | 物体の加速、傾き、振動 | MEMS加速度センサ、ジャイロセンサ | スマホ・ゲーム機の動作検知、エアバッグ作動、機械の状態監視 |  |

| 音・振動(音響) | 音波、空気や物体の振動 | ダイナミックマイク、コンデンサマイク、MEMSマイク、超音波センサ | マイク(録音・集音)、バックソナー、障害物検知(ロボット) |  |

| 磁場・電流 | 地磁気、磁界、電流 | ホール素子、磁気抵抗素子、クランプメーター | 電子コンパス、モーター回転数検出、電流の非接触測定 |  |

| 化学物質(ガス・液体) | ガス、湿度、液体成分(pH、グルコースなど) | 半導体式ガスセンサ、pHセンサ、グルコースセンサ、湿度センサ(高分子膜、塩類) | ガス漏れ検知器、大気・水質測定、血糖測定、空調・気象計測 |  |

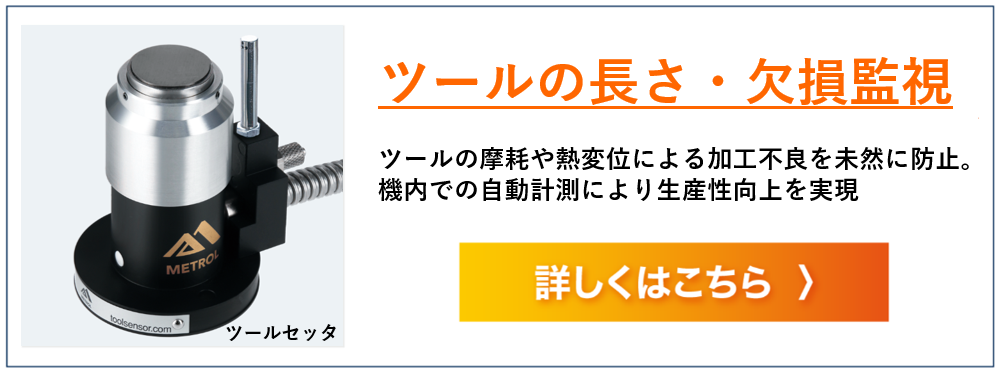

| 位置 | 物体の位置、接触の有無 | タッチスイッチ、ツールセッタ、タッチプローブ、マイクロスイッチ、リミットスイッチ | 設備やワークの位置決め、工具折損検知 |  |

以上のように、センサが扱う物理量は多岐にわたり、それぞれ専門の原理や検出素子によって計測が行われます。

近年ではこれら複数のセンサを組み合わせた複合型センサや、環境センサを一括搭載したIoTデバイスも登場し、多彩な情報を同時に取得できるようになっています。

センサの動作原理とは?主要な検出方式と仕組みを徹底解説

センサは多様な物理量を測定しますが、その基盤には物理学や化学の原理が応用されています。

ここでは、代表的なセンサの動作原理とその仕組みについて紹介します。

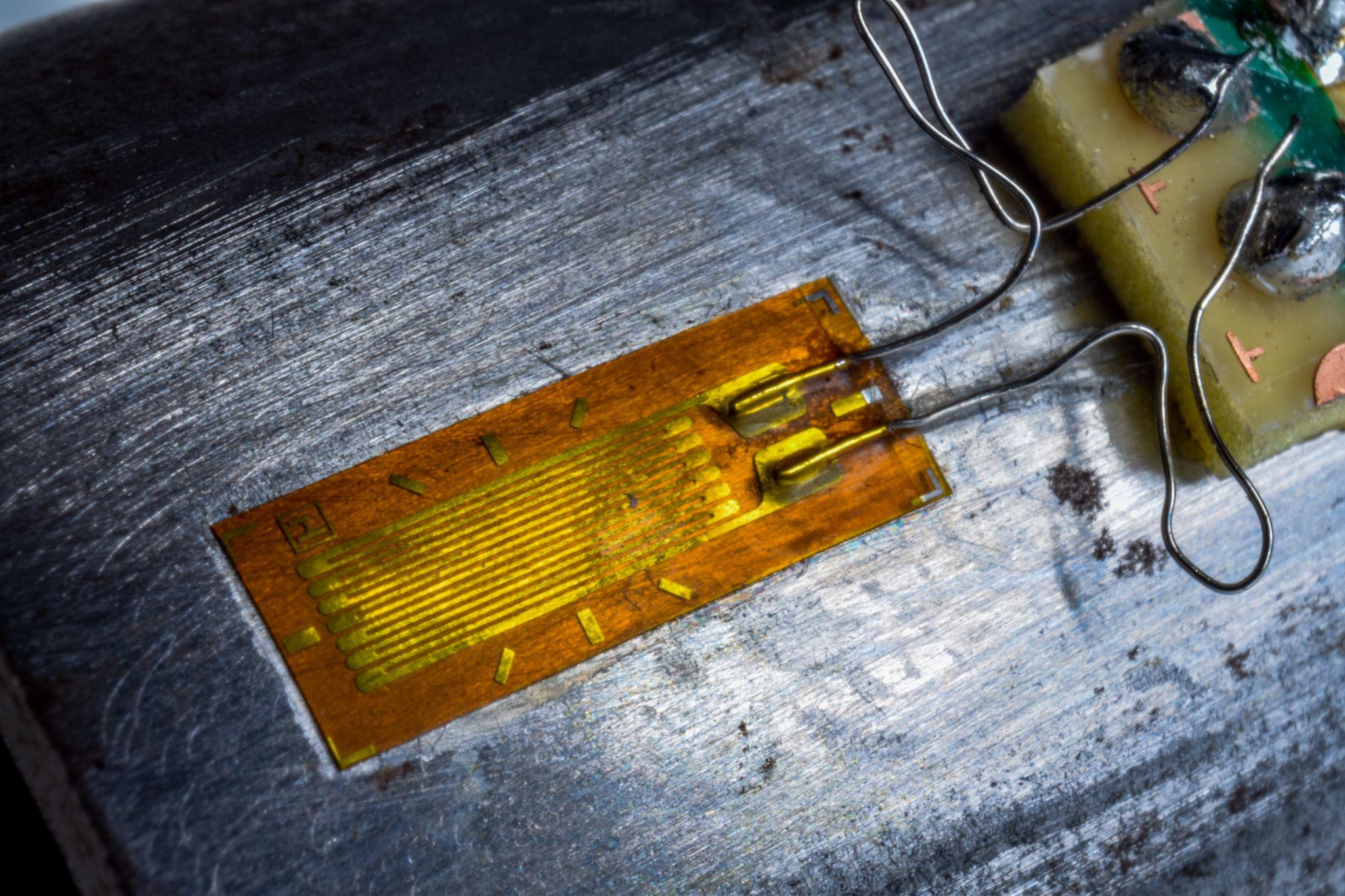

抵抗変化型センサとは?温度・ひずみ検知の基本原理

入力となる物理量によって電気抵抗が変化する現象を利用したものです。

多くのセンサで基本となる仕組みで、例えば金属線や半導体の抵抗が温度で変化する性質(抵抗温度効果)は温度センサ(RTDやサーミスタ)に応用されています。

また固体に力が加わり歪むと抵抗が変わるピエゾ抵抗効果も重要で、ひずみゲージや半導体圧力センサがこれに該当します。

ピエゾ抵抗式のセンサでは、微小な抵抗変化をブリッジ回路で電圧に変換し増幅することで圧力や加速度を検知します。

光の強さで抵抗値が変わる光抵抗素子(CdSセルなど)も抵抗変化型センサの一例です。

圧電効果型センサとは?力や振動を感知する原理

圧電効果とは、特定の結晶体に圧力や振動などの機械的応力を加えると、結晶内部に電荷が分離して電圧が発生する現象です。

代表的な材料に石英やチタン酸ジルコン酸鉛などがあり、これらを用いた圧電センサは力・加速度・振動などの計測に広く使われています。

例えばギターのピックアップやレコード針の拾音素子、加速度センサや振動センサの一部は圧電素子でできています。

圧電型は応答速度が速く電源を必要としない利点がありますが、静的な変位の検出には適していないため、ゆっくり変化する量の測定には不向きです。

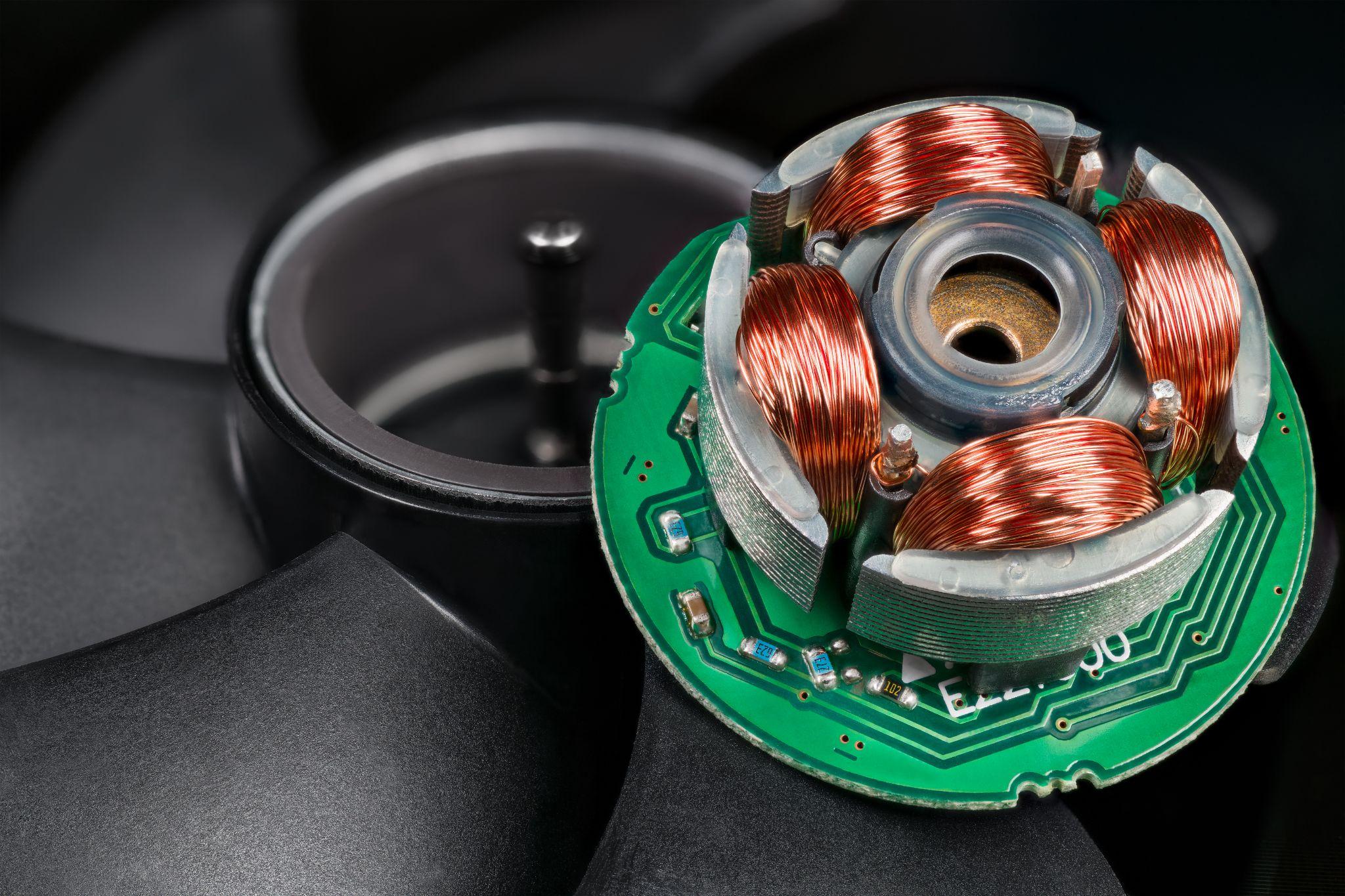

ホール効果型センサとは?磁場を検知する仕組みと応用例

ホール効果とは、電流が流れている導体や半導体を磁場中に置くと、電流と磁場に直交する方向に電位差が生じる現象です。

この現象を利用したホール素子を用いたセンサでは、生じた起電力の大きさを測定することで磁界の強さを検出します。

ホール効果センサは磁石やコイル電流による磁場を検出するため、位置センサ(モーターの回転検出、車速センサなど)や近接センサに利用されています。

またホールICと呼ばれる集積回路化されたホールセンサは、出力がデジタルスイッチになっているものもあり、スマートフォンの開閉検知や家電の扉センサなどにも使われています。

光電効果型センサとは?光で電気信号を生む仕組み

光の粒子によって物質内の電子の状態が変化し、電気的な出力を生む現象を利用したセンサです。

代表例は光電効果(光を当てると金属から電子が飛び出す現象)や光電導効果(光を当てると半導体の電気伝導度が変わる現象)です。

前者は太陽電池や光電子増倍管などに応用されていますが、センサ分野では後者の光電導効果が多く利用されています。

例えばフォトダイオードやフォトトランジスタは、入射光に比例した電流を流し、光の強度を電気信号に変換します。

これによって照度センサや画像センサ、光ファイバーの受光器などが機能します。

工場の光電スイッチのように、発光部・受光部を一体化し、物体の有無で光の受光量が変化する仕組みも光電効果型センサの一種です。

静電容量型センサとは?MEMSやタッチ技術の基本

静電容量が、物理量の変化によって増減することを利用したセンサです。

コンデンサの構造(極板間の距離、重なり面積、誘電率)が変化すると静電容量が変わる性質を利用したもので、近接センサやタッチセンサに使われています。

タッチパネルでは、指が画面に触れると微小な静電容量の変化が起こり、その位置を検出しています。

またMEMS型の加速度センサは、微細な可動電極が慣性力によりずれ、他電極との距離が変化することで、容量変化から加速度を測定します。

静電容量型センサは非接触で多様な物体を検知できる利点があり、近接開閉センサ(近付くだけでスイッチが入る照明など)や液体レベルセンサなど幅広く利用されています。

センサ技術はこれら基礎原理の組み合わせによって絶えず進歩しており、近年では新しい材料や量子効果を利用した高度なセンサも研究されています。

センサ技術の仕組みを解説|構造・材料・信号処理の基礎と応用

センサは、現代のあらゆる電子機器やシステムに不可欠な存在です。

身近なスマートフォンから自動運転車、産業機械、医療機器に至るまで、多様な場面でセンシング技術が活躍しています。

本章では、センサの基本構成から、信号処理や材料技術、さらに高機能化が進むスマートセンサまで、その技術構成について詳しく解説します。

センサは何でできている?基本構成とその働き

センサは一般に、センシング素子(検出素子)と信号処理回路から構成されています。

センシング素子は実際に物理現象を捉える部分です。

熱に応じて抵抗が変わるものや、圧力で電荷を生むものなど、各種の物理効果を利用した素材が使用されています。

最近のセンサでは、これらの要素を一体化したスマートセンサやセンサモジュールも増えており、センシング素子が物理量を電気信号に変換し、アナログの信号調整回路(増幅・フィルタなど)や、ADC(アナログ-デジタル変換器)等のデジタル処理回路を経て、外部へ利用しやすい形式で出力される構成が一般的です。

センサにおける増幅とノイズ対策の基本

センサ信号はきわめて微弱である場合が多く、周囲のノイズの影響を受けやすいという問題があります。

そのため、初段の増幅回路で信号レベルを増幅させ、必要に応じてフィルター回路でノイズ成分を除去します。

また、温度や経年による特性変動に対応するための補正機能も必要不可欠です。

例えば、ひずみゲージ圧力センサでは、ゲージ4個をブリッジ回路に組んでmVオーダーの微小な差動電圧を発生させ、これを高精度アンプで増幅してからA/D変換しデジタル値として読み取ります。

こうした信号調整・補償まで含めて一体化したものが「センサユニット」や「トランスデューサ」と呼ばれることもあります。

センサの出力方式を解説|信号の変換技術

増幅・フィルタ後の信号は、コンピュータや制御装置で扱うためにアナログ-デジタル変換(ADC)されるのが一般的です。

変換も出力も完結できるデジタルセンサ

従来はセンサとは別に測定器側でADCを備えるケースが主流でしたが、近年はセンサ内部にマイコンやADCを内蔵し直接デジタル出力するデジタルセンサが増加しています。

例えば環境光を測る照度センサでは、フォトダイオードで得た電流をセンサIC内の16ビットADCでデジタル値に変換し、I²Cインターフェースから出力する製品があります。

アナログとデジタルの出力形式の特徴

デジタル出力のセンサは、マイコン搭載機器にそのまま接続でき、ノイズ耐性や使い勝手に優れています。

一方、アナログ出力のセンサは、リアルタイム性や分解能の自由度という利点から、今でも工業計測などで広く利用されています。

センサ性能を決める材料技術と設計の工夫

センサに使われる代表素材の基礎知識

センサの材料や構造設計は性能を決定する重要な技術要素です。

シリコンやGaAsなどの半導体材料は多くのセンサ(加速度、ジャイロ、磁気、温度ICなど)で使用され、MEMS技術により機械構造をチップ上に形成しています。

圧電センサには圧電セラミックスや単結晶石英、ガスセンサには酸化スズや酸化鉄などの金属酸化物、光センサには感度の高いフォトダイオード用のシリコンや化合物半導体が用いられています。

センサの性能に影響する構造最適化の必要性

それぞれの材料特性(温度特性、応答速度、耐久性など)に応じてセンサの性能や用途が決まります。

構造面では、感度向上のためにブリッジ回路や共振構造を採用したり、ノイズ耐性向上のためにシールドや差動構成を用いたりといった工夫がなされます。

また、取得したデータをその場で前処理・判断する機能も重要な要素となっています。

スマートセンサの進化

最新のスマートセンサでは、センサ内に小型プロセッサを備え、フィルタリングや自己診断、通信機能まで果たすものも登場しています。

このようにセンサは単なる素子ではなく、材料・電子回路・ソフトウェアが統合されたシステムとして設計・最適化されており、今後もさらなる高機能化が期待されています。

現場経験に基づくセンサの重要性

機械加工の現場では工作機械や測定装置のほか、製品の梱包から出荷にいたるまで多くのセンサが使われています。

センサは、現場の安全かつ安定した作業をおこなうための重要な要素です。

工作機械で使用される主なセンサの役割や重要性を、以下で解説します。

工作機械に使われているセンサ

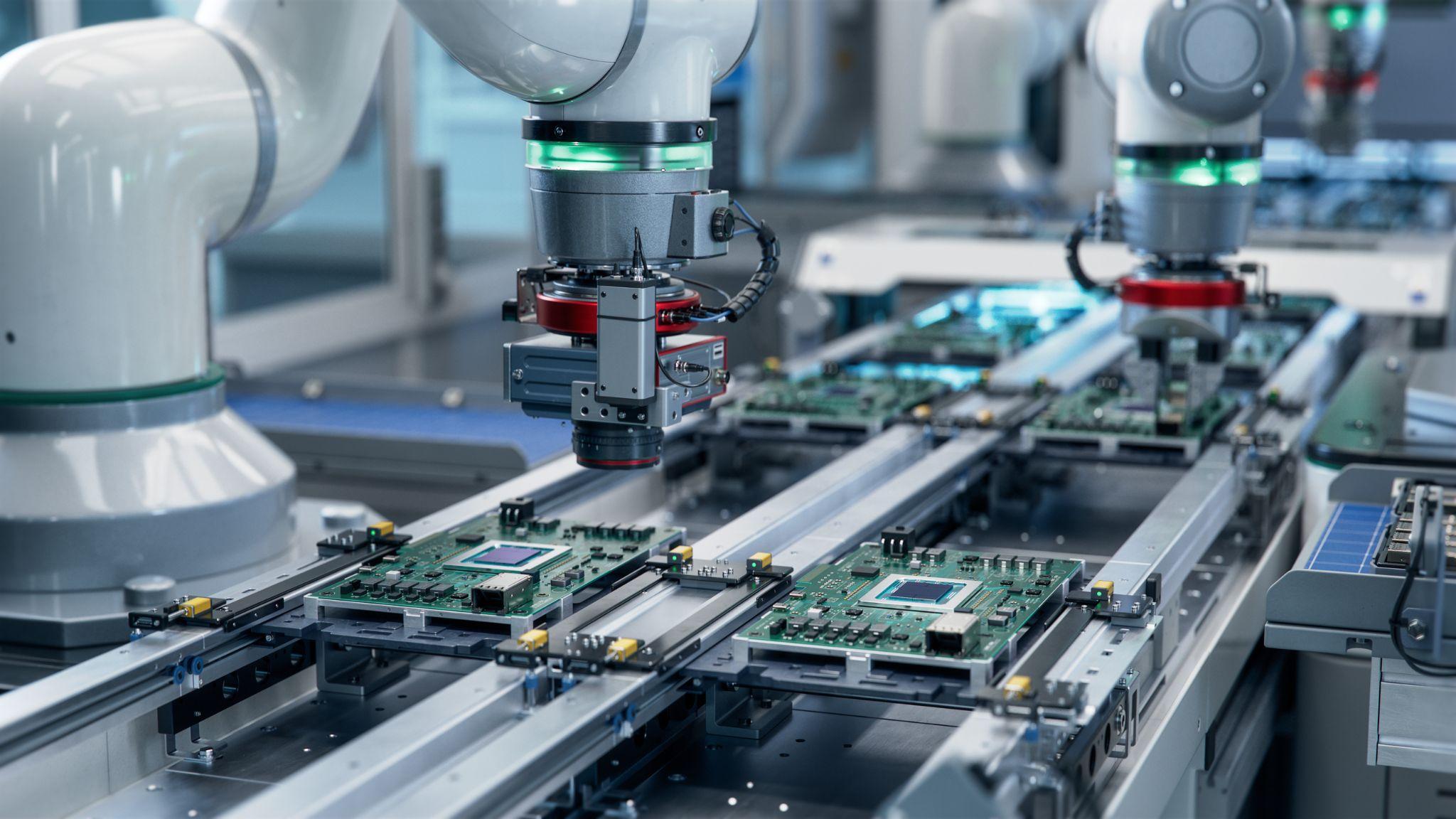

近年の機械加工の現場で主流となっているCNC旋盤やマシニングセンターには、数多くのセンサが使われています。

摺動面潤滑油の残量を検知するもの、異常過熱からの保護や誤作動を停止させるためのもの、それによる工具や内部機器の干渉を防止するものなど、センサは高い精度で安定した加工を安全に進めていくための必要不可欠なパーツです。

そのため、「センサを解除して作業する」という行為は、品質の低下を招くだけでなく時として重大な人身事故につながる「危険な行為」だといえます。

段取りのために、敢えて安全装置を解除して作業する場合もありますが、極力「稼働範囲内に入らない」ように注意してください。

ローディングステーションで使われているセンサ

ローディングステーション(パレットを交換するための場所、パレット交換を自動的におこなうための装置)にも「パレットの有無や方向(定位置や角度)」を検知する近接センサや、「作業者の有無」などを検知する光電センサなどが使われています。

これらは、すべて作業者の安全や機械の正常な動作を維持するための「解除してはならない」センサなので、安全性の観点からも現場の作業者の独断で解除することは許されません。

修理やメンテナンスなどでセンサの解除が必要な場合は、専門知識のあるサービスマンや熟練オペレーターの指示に従いながら、慎重に作業をおこなってください。

また、ローディングステーションは常に切り粉や切削油にさらされており、センサの誤検知による「誤作動」が起こる可能性が高いので、可能な限り清潔にしておきましょう。

清潔にしておくことで、普段とは違う機器の変化に気づきやすく異常が発生しそうな箇所の早期発見が可能になり、「外部のサービスマンに修理を依頼」する費用や手間の削減、生産性の向上やコスト削減にもつながります。

検査室で使われているセンサ

機械加工の工場内で使われているセンサは、工作機械だけではありません。

加工した製品の品質と精度を守り、不具合品の流出を未然に防ぐための「検査室」にも、いろいろなセンサが使われています。

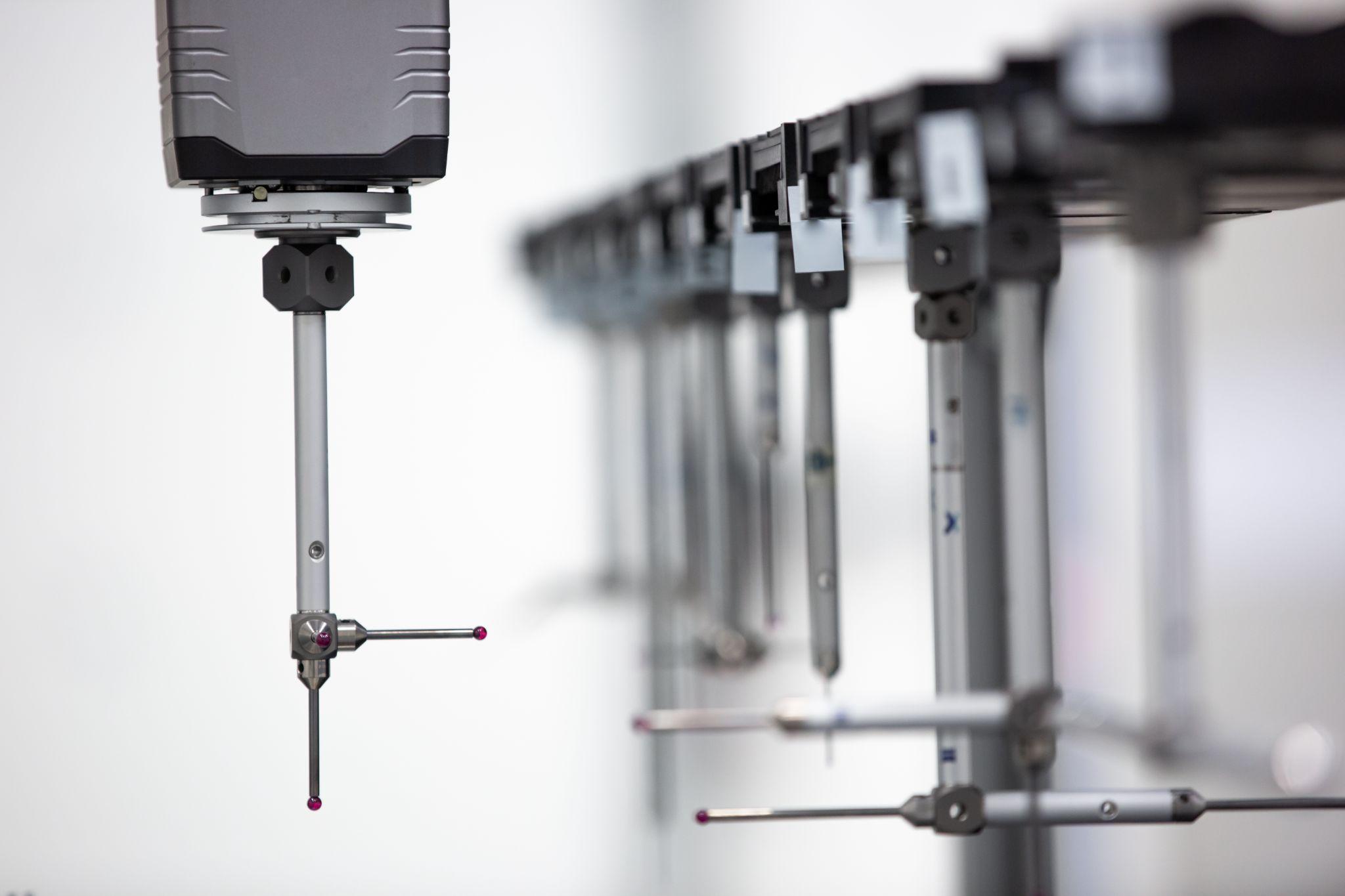

検査室の主役ともいえる「三次元測定機」では、直接製品に触れるプローブがセンサで、その精度がそのまま品質保証に直結します。

そのほか、三次元測定機には「衝突検知センサ」が組み込まれており、作業者のミスによる事故でも、センサが衝突の可能性を検知し緊急停止します。

それにより、プローブや製品の破損を回避することが可能です。

温度センサは、検査室内の温度を一定に保つための「縁の下の力持ち」的な役割を果たします。

特に樹脂などの「線膨張係数」の高いものは、温度の変化による寸法の変化が大きいため、検査室内の温度を一定にする必要があります。

製品の梱包時に使われているセンサ

製品の梱包装置にも多種多様なセンサが使われており、出荷する製品の安全性を高めています。

ベルトコンベアで搬送される製品の個数をカウントしたり、振動センサや圧力センサで梱包の安定性または不具合を検知したりします。

また、「電磁波」や「X線」、「赤外線」を利用したセンサは異物の検知に優れており、梱包装置から脱落したネジや機械部品のほか、石やガラスなどが混入した製品の流出防止が可能です。

近年ではAIを使用した画像解析技術を利用することで、人手不足の解消や検査コストの削減が可能になり、品質の安定性を担保できます。

メトロールの高精度な位置決めセンサとは?

今日の製造業において、センサが担う役割は非常に重要です。

機械加工においても、加工対象物の位置決めや工具の折損検知などを担うセンサが無くては、加工は成り立ちません。ミクロン単位で刃先やワークを狙い通りに合わせられるかどうかが、品質や歩留まりを大きく左右します。

その高精度な位置決めを支える専門メーカーであるメトロールの各種センサ製品を紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

タッチプローブによる研削盤の「機上測定」とは?

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、採用の経緯や効果についてお話しいただきます。

センサの種類とは?センサの原理や製造業での活用まで

温度や光などの物理的な現象を検知して電気信号に変換する装置であるセンサ。その種類について解説します。

1. センサとはなにか

2. 主な種類と特徴

3. 基本構造と動作原理

4. 製造業におけるセンサの重要性

5. 実務者から見た事例と役割