歯車加工機とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 歯車は動力を伝達する重要な機械部品

✅ 歯車加工は創成式と成形式に大別される

✅ ギアスカイビング加工も注目されている

目次

歯車とは

1. 特徴

歯車は重要な機械要素部品の1つで、ほとんどの機械に何らかの歯車が搭載されている。歯車の歴史は古く、一説によると水くみ装置などに紀元前から使われていたという。歯車の役割は①動力の伝達②回転速度やトルク(ねじりの強さ)を変える③回転方向を変える——の3つに集約できる。

一般的には、モーターなどの回転の動力をある軸から別の軸に伝達する時に歯車が使われる。動力を伝達する部品には歯車の他にも、ベルトや自転車に搭載されるローラーチェーンなどがある。だが、歯車は構造が比較的簡単で、動力の伝達ロスも少ない。また、時計用の小型の歯車から船のタービンに使われる大型の歯車まで種類が幅広く、動力の伝達範囲が広いため、機械の部品に多く採用されている。

減速比を考える上で重要なのは歯車の歯数と歯の大きさだ。歯車の大きさを示す指標には「モジュール」がある。モジュールが大きいほど歯も大きくなる。この他、歯と歯の間隔を「ピッチ」と呼び、モジュールが大きければピッチも大きくなる。モジュールはmm単位で表記されるが、米国などではインチ単位の「ダイヤメトラルピッチ」で歯車の大きさが表記される。

複数の歯車がかみ合って回転するには、歯車同士の接触面に意図的に隙間を設ける必要がある。こうした隙間を「バックラッシ」と呼び、バックラッシがなければ歯車はスムーズに回転しない。しかし、バックラッシがあると騒音や振動の原因になる他、歯車の寿命にも影響を与える。そのため、工作機械に搭載される歯車は、バックラッシが小さいものの方が望ましい。

2. 種類

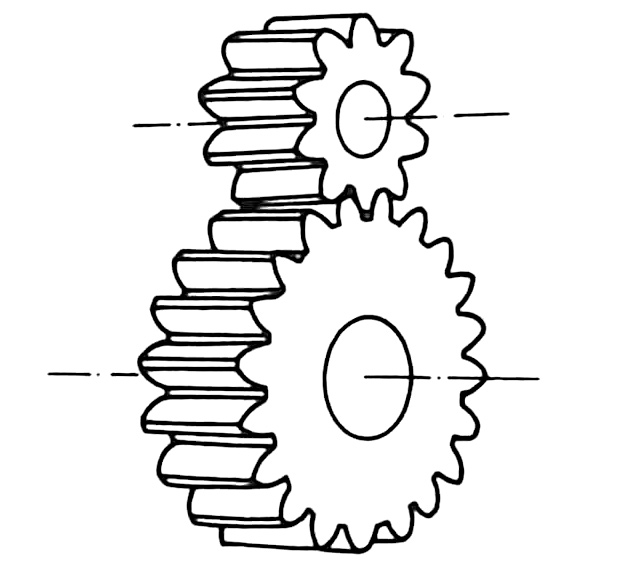

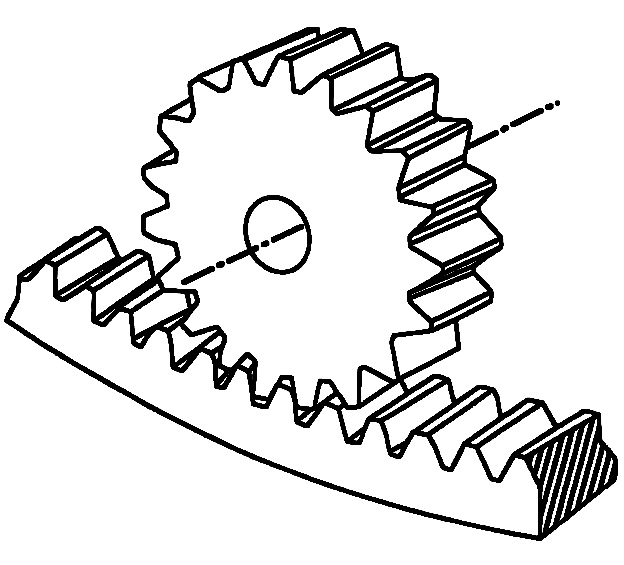

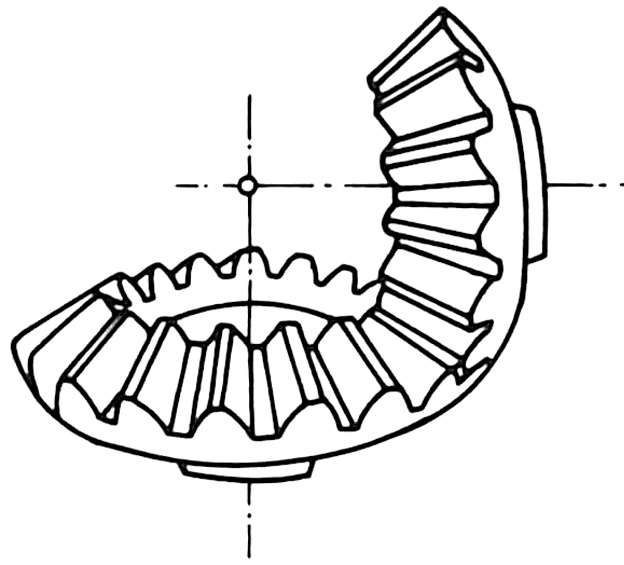

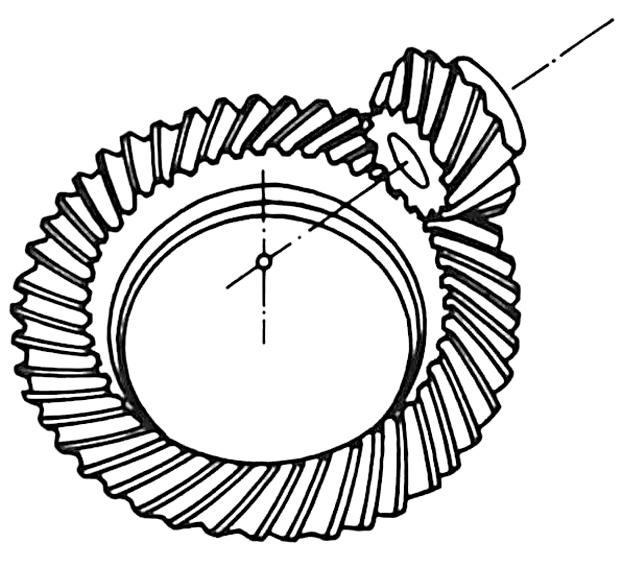

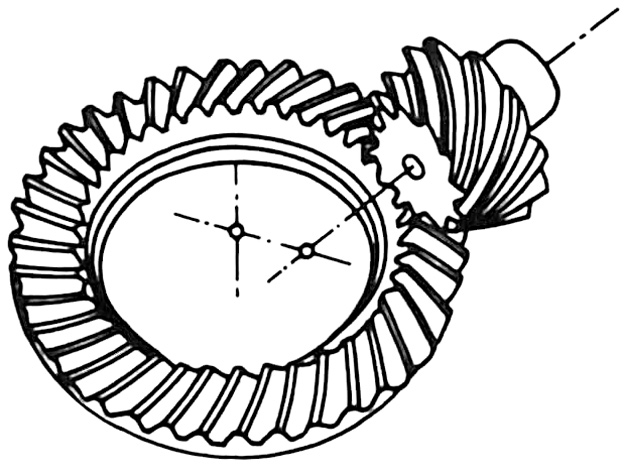

歯車には①平歯車②ラック③内歯車④外歯車⑤はすば歯車⑥はすばラック⑦やまば歯車⑧すぐばかさ歯車⑨曲がりばかさ歯車⑩円筒ウォームギア⑪ハイポイドギア⑫ねじ歯車——など、さまざまな種類がある。

歯車は動力を伝達する2つの軸の位置関係で、平行軸や交差軸、食い違い軸の3タイプに分類できる。平行軸の歯車は、お互いに平行な2軸の間で動力を伝えるもので、平歯車やラック、はすば歯車が該当する。交差軸の歯車は、お互いに交わる2軸の間で動力を伝えるもので、すぐ歯かさ歯車や曲がり歯かさ歯車が当てはまる。

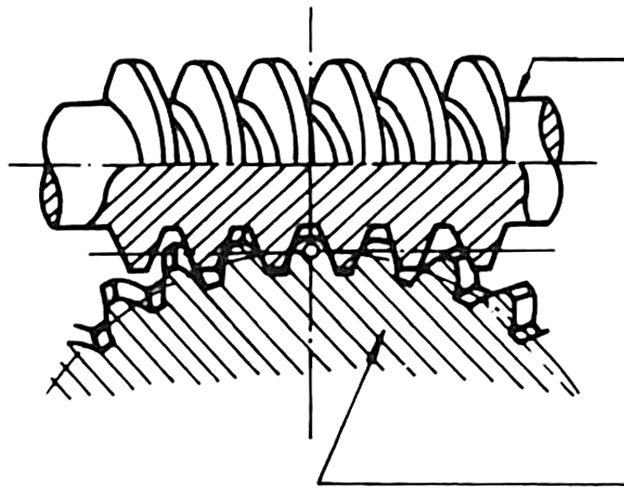

食い違い軸の歯車は、2つの軸が平行でもなく交わることもない位置関係にある時に使われる。円筒ウォームギアやねじ歯車がある。

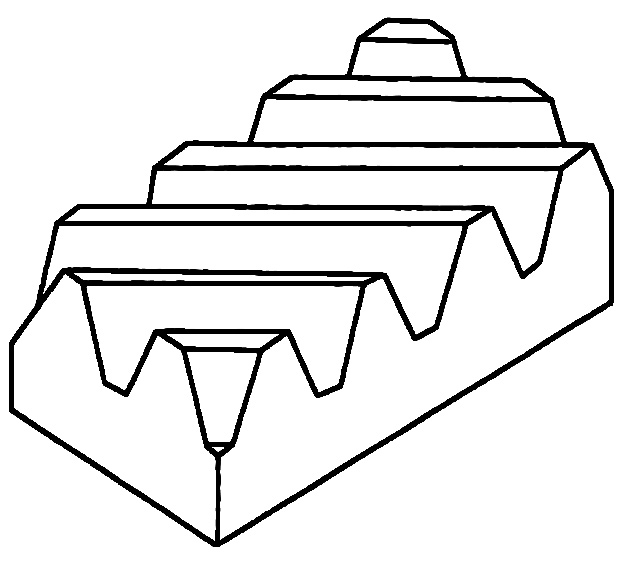

一般機械向けの歯車の歯形には通常、インボリュート曲線と呼ばれる曲線の一部が使われる。インボリュート曲線とは「筒に巻き付けた糸を張りながら解く時に糸の一端が描く曲線」を指す。この曲線を利用して製造した歯形をインボリュート歯形と呼ぶ。

また、歯形の製造には、サイクロイド曲線を使うこともある。これは「円が転がる時、円上の1点が描く曲線」で、時計などの精密機械の歯車に使われる。

歯車は用途に応じて要求される仕様や性能が異なる。例えば、自動車のトランスミッションでは高速や高精度、高生産性、小型、軽量に加え、低振動や低騒音が求められる。産業用ロボット向けの歯車では、回転精度や制御のしやすさが重視される。

歯車加工とは

歯車は主に切削加工や研削加工で作られる。切削で歯車の歯形を加工することを「歯切り」とも呼ぶ。歯切りや研削の方式は「創成式」と「成形式」の2種類に大別される。この他、型板式の歯切り法などもある。型板式歯切り法は、型板(テンプレート)の曲線に倣って切削工具を滑らせて切削し、その曲線を直接歯形にする加工法。かさ歯車などの円すい形状の歯車の加工に使われる。

切削や研削以外にも、転造や鍛造といった塑性加工や焼結で歯車を製造する方法もあり、小型歯車の量産加工などで使われる。焼結とは、金属粉末を焼き固めて目的の形状を成形することだ。

1. 創成式

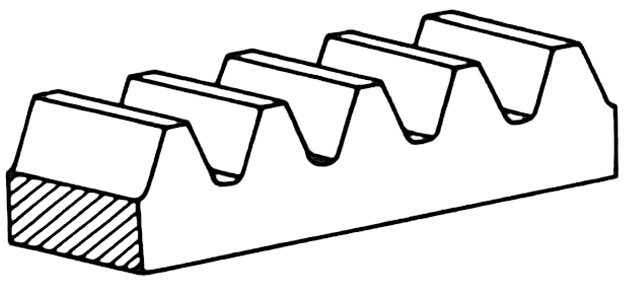

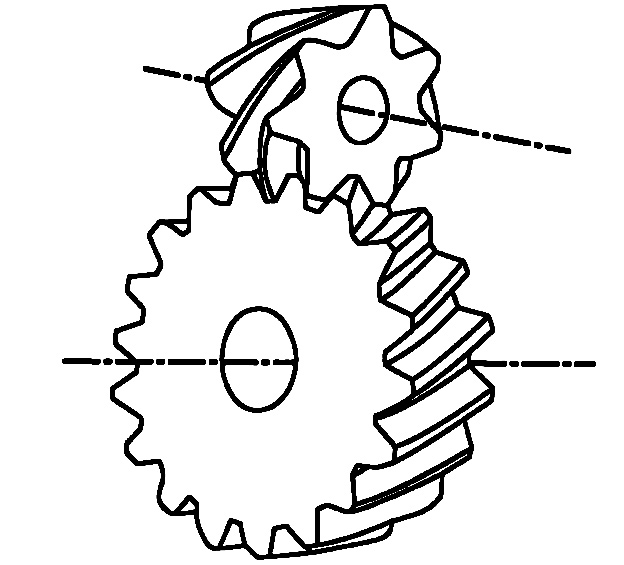

創成式は、ラックカッターやピニオンカッター、ホブカッターを使い、ワーク(加工物)に歯形を加工する方法。ラックカッターは平板に歯溝が付いた工具を指す。ピニオンカッターは平歯車に似た形状をした工具で、ホブカッターは円筒の外周に多数の切れ刃をらせん状に配置した工具だ。研削の場合は、ねじ形状の砥石などを使う。砥石とワークをかみ合わせて、ワークの歯形を研削して高精度に仕上げる。

創成式の特徴は、工具とワークの両方の相対的な運動で歯形を加工すること。高精度の歯車を効率よく加工するのに向く。後述する歯車加工機や歯車研削盤の多くが創成式を採用している。

2. 成形式

成形式は、加工したい歯溝の形状にあらかじめ成形した工具を使い、ワークに歯形を一つずつ加工する方法。歯車加工に特化した工作機械を使わなくても、マシニングセンタ(MC)などで歯切りができ、汎用性が高い。

研削では、歯溝の形状に合わせて作った砥石を使い、歯溝を1つずつ研削する。割り出し装置があれば複雑な機構が要らないため、機械構成が単純になる。研削効率もよく、量産加工に向く。割り出しとは、回転軸を目的の角度まで正確に動かすことを指す。

歯車加工機とは

歯車加工機とは、歯車の歯形を加工する工作機械の総称だ。歯車の種類や特徴によって歯形も多種多様にあるため、歯車加工機にもさまざまな種類が存在する。

中でも代表的なのがホブ盤や歯車形削り盤などの歯切り盤だ。歯切り盤はラックカッターやピニオンカッター、ホブカッターを使い、切削で歯形を加工する。

この他、歯車研削盤や歯車ホーニング盤など、研削で歯形を仕上げる機械もある。歯の角に丸みを付ける時には、歯車面取り盤が使われることもある。

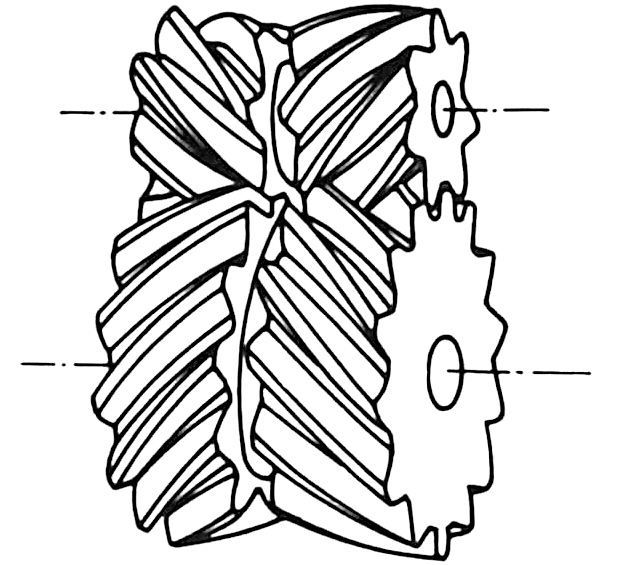

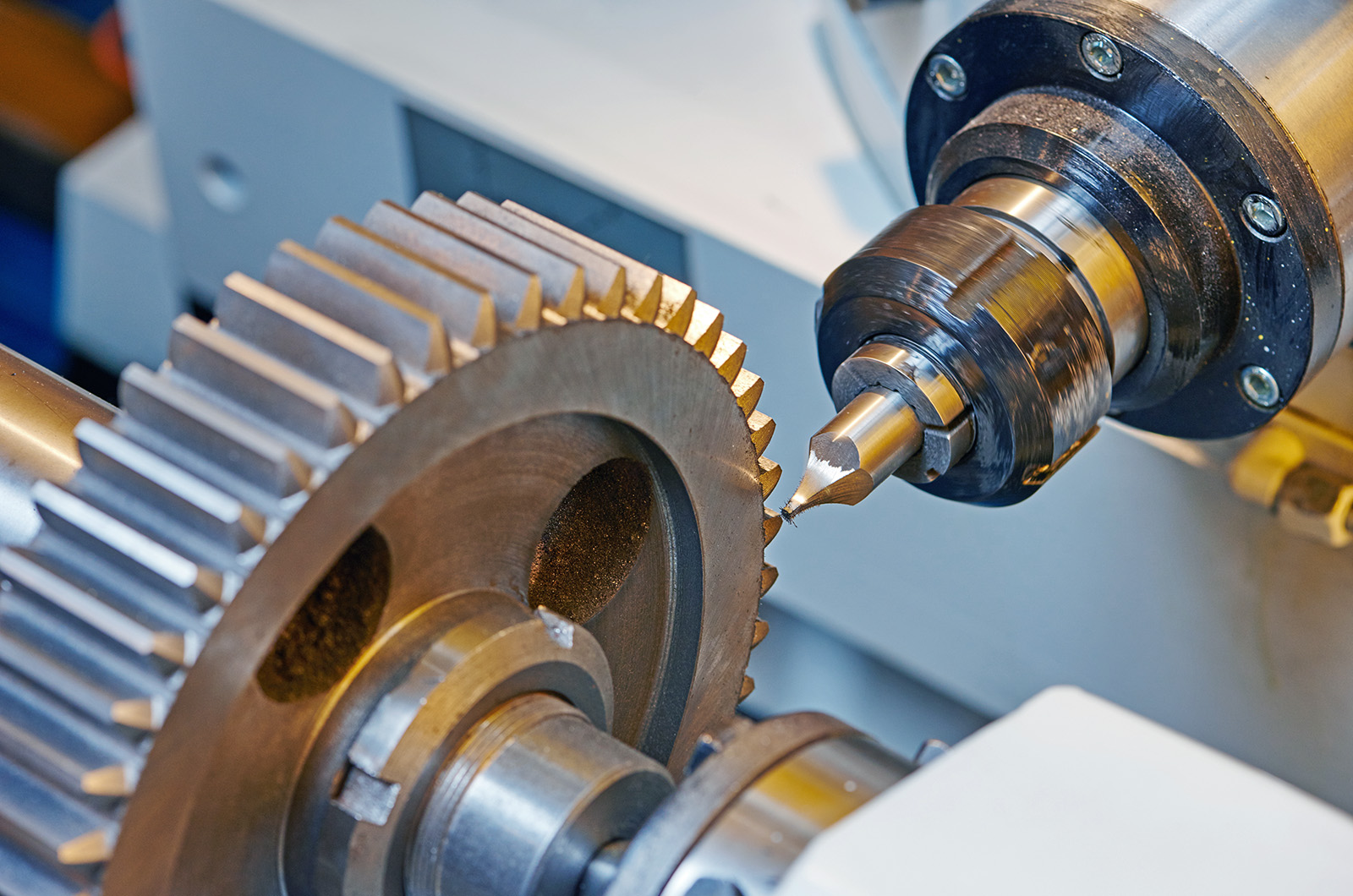

1. ホブ盤

ホブカッターで歯切り加工をする工作機械で、歯車加工機の代表的な機種として広く普及している。ホブカッターとワークを同期回転させて、歯切り加工をする。

ラックカッターやピニオンカッターでの加工は、工具が上下運動を繰り返しながら歯切りをするため、加工効率は低い。しかし、ホブカッターの場合、同期回転するワークに、ホブカッターが回転しながら切り込めば歯切りができ、効率的に歯車を加工できるのが特徴だ。自動車業界を中心に、歯車加工の現場で広く使われる。NCホブ盤は、ホブカッターを取り付けるホブ軸とワークを搭載するワーク軸の同期回転や、ホブカッターの切り込み送りを数値情報で制御できる。ホブ軸が旋回し、はすば歯車などの斜めの歯形も加工できるタイプもある。

NCホブ盤は、機械自体の剛性(変形のしにくさ)が加工精度に大きく影響する。そのため、剛性を失うことなくNCホブ盤を小型化する研究開発や、高精度加工や高い生産性を実現するための研究開発が活発だ。また、生産性を向上させるため、ホブ軸やワーク軸の回転の高速化も進む。だが、高速化はホブカッターの寿命を縮める原因にもなる。そのため、長寿命な小径多溝ホブカッターを使うなどの対策も取られている。

2. 歯車形削り盤

ラックカッターやピニオンカッターを使って歯車を加工する機械。平歯車やはすば歯車の加工に使われるものでは、マーグ式やフェローズ式に大別される。また、ホブ盤では加工ができない、ワークの内側に歯溝が付いた内歯車も加工できるのが特徴だ。「ギアシェーパー」とも呼ばれる。

マーグ式は、ラックカッターを使う歯車形削り盤の代表的な機種。ラックカッターが上下の往復運動をし、回転するワークを歯切り加工する。精度が高く、特に大型の歯車の切削で力を発揮し、歯形や歯筋を高精度に仕上げる。はすば歯車を加工する時には、ラックカッターを取り付けるカッターヘッドを歯車のねじれ角の分だけ傾け、平歯車と同じ要領で加工する。

ラックカッターは直線状の工具で、端まで移動したら再度元の位置に戻して加工する必要があるため、精度は高いが加工効率は低い。フェローズ式は、ピニオンカッターを使う歯車形削り盤の代表機種。回転するワークに対し、上下に往復運動するピニオンカッターが切り込んで切削する。ラックカッターとは異なり、円形状の工具のため連続的な加工ができるのが特徴だ。

この他、ギアシェーパーにはかさ歯車を製造するかさ歯車歯切り盤などもある。

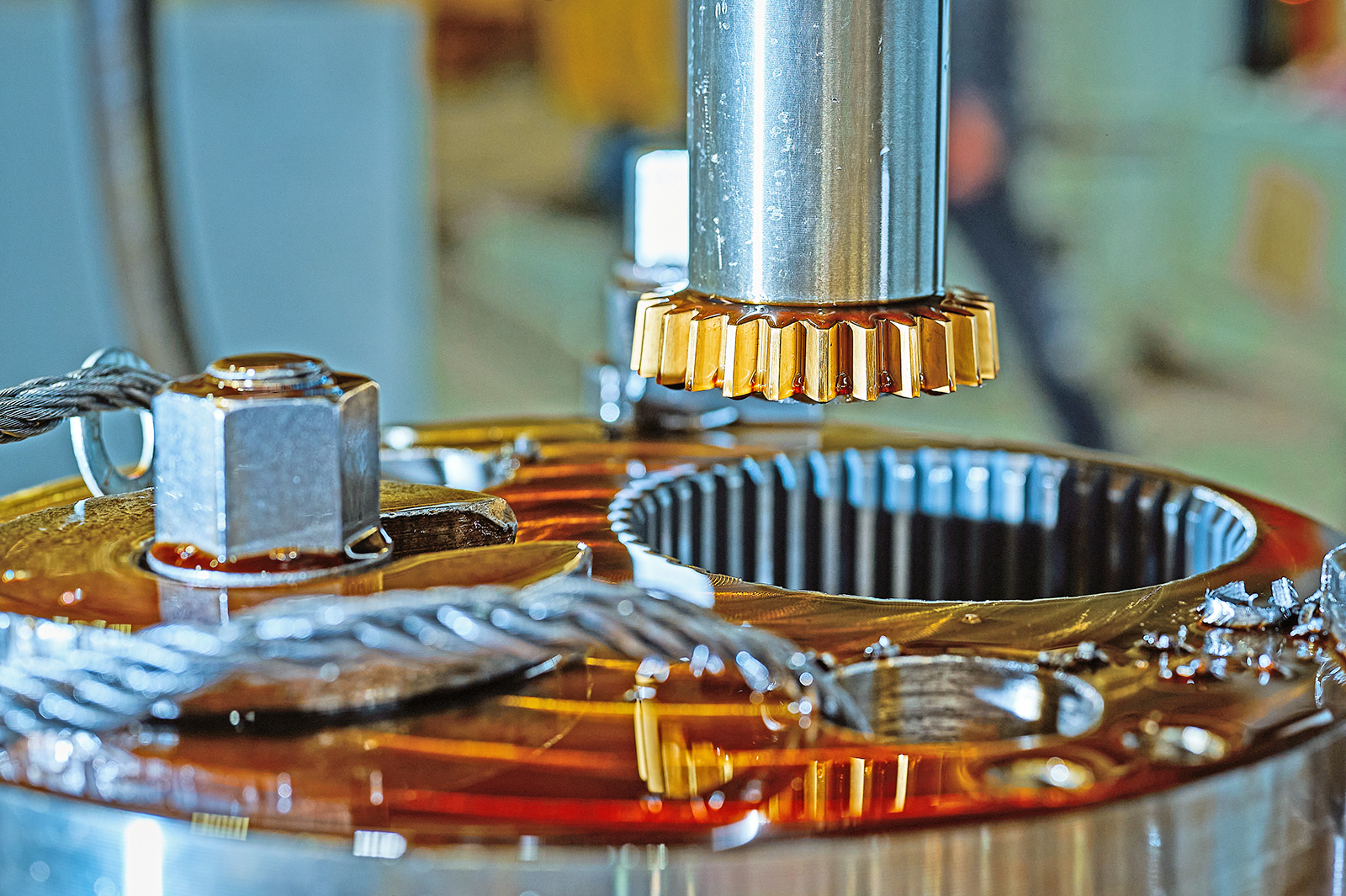

3. 歯車研削盤

歯車研削盤は、焼き入れ後の硬い歯車を研削加工する機械だ。焼き入れとは熱処理の一種で、金属の硬度を高めることができる。焼き入れをした歯車は非常に硬く、高速回転や高荷重に耐えられる。

研削法には歯切りと同様、創成式と成形式がある。創成式が広く採用されており、代表的なものにライスハウアー式とマーグ式がある。

ライスハウアー式はねじ状の砥石を使い、ホブカッターを使った歯切り加工と同じように砥石とワークに同期回転を与え、両方のかみ合いで研削する方式。研削効率が高いのが特徴だ。マーグ式は、2枚の皿形をした砥石の間に歯車の歯を挟み、砥石の内側で研削する。

一方、成形式は歯車の歯の形状に合わせて成形した砥石を使い、歯を一つずつ研削する方式だ。

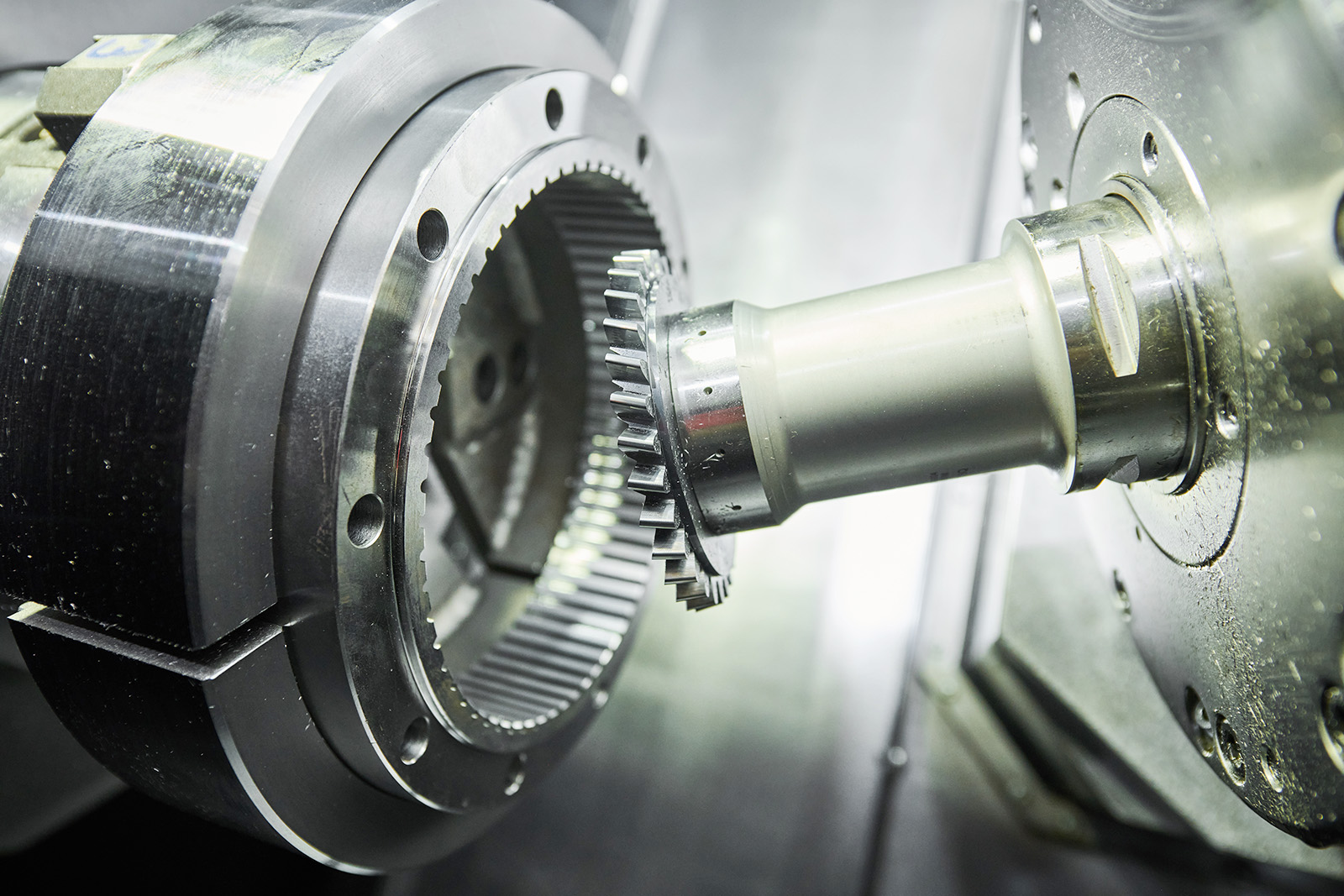

ギアスカイビング加工

ギアスカイビング加工とは、スカイビングの技術を応用して歯車を加工する創成加工の一種。スカイビングとは「薄く剝ぐ」ことを意味し、かんな削りの要領でワークを薄く剝ぎ取りながら加工する手法で、最近大きな注目を集めている。ギアスカイビング加工では外歯車も内歯車も加工できるが、特に内歯車の高効率加工に力を発揮する。内歯車の加工には歯車形削り盤が使われるが、ラックカッターやピニオンカッターの上下の往復運動で歯切りをするため非常に効率が悪かった。

これに対し、ギアスカイビング加工は、スカイビングカッターと呼ばれる専用の回転工具をワークと同期回転させながら薄く削ることで歯切りができるため、歯車形削り盤に比べ加工効率が格段に上がる。また、歯車の騒音を低減するために歯に一定の丸みを設ける「クラウニング」など、歯筋の修正が簡単にできるのも大きな特徴だ。

ギアスカイビングの加工理論は1912年にドイツで考案され、100年以上の歴史を持つ。70年代には欧州や日本でも研究や検討が進んだが、当時はまだ工具や機械の性能などさまざまな面が不十分で、普及には至らなかった。長らく日の目を見なかった加工技術だったが、工具や機械の性能が向上し、制御技術も進化したことで実用化でき、最近になって普及するようになった。

現在は、複数の工作機械メーカーがギアスカイビング加工に対応した加工機を発売している。ギアスカイビング加工に特化した専用機だけではなく、旋削やミーリング、穴開けなどの他の加工法も1台に集約した工程集約型の機種も多い。工程集約型の機種であれば、これまで歯車加工機や旋盤など複数の工作機械で加工していた工程を1台に集約でき、機械の設置台数を削減して大幅な省スペースを実現できる。また、ギアスカイビング加工専用に開発した機種ではなく、汎用的な工作機械でギアスカイビング加工を実現する技術も、複数の工作機械メーカーから提案されている。

専用のソフトウェアを搭載し、スカイビングカッターを装着すれば、汎用的な工作機械でもギアスカイビング加工ができる。ただし、スカイビングカッターはワークに対し傾斜した状態で回転するため、対応できるのは5軸MCや複合加工機などの一部の機種に限られる。

出典:はじめての工作機械

センサ導入事例

大手自動車メーカー向けに、特殊ギアを製造している自動車部品メーカー様です。

技術部門のご担当者様より、穴あけ加工時の特殊ギア用シャフト部品の「着座確認」について、ご相談いただきました

CNCマシニングセンタのツール摩耗検出で、加工精度向上が実現

大手航空宇宙メーカー向けに、精密部品を製造している、精密機械加工メーカー様です。

切削部門のご担当者様より、マシニングセンタによる切削時の、ツールの「摩耗検出」についてご相談いただきました。

【動画】

【CNC工作機械ユーザー必見!】高精度ツールセッタ

関連記事

複合加工機とは?種類や特徴についてわかりやすく解説

複合加工機とは、回転するワーク(加工物)に対しバイトを押し当てて加工する旋削や、回転する切削工具を使って固定したワークを加工する転削(ミーリング)など、機能や特徴が異なる複数の加工法を1台にまとめた工作機械の総称だ。

歯車加工に使うホブカッターやギアスカイビング用の工具なども取り付け、1台で旋削やミーリングに加え、歯車加工もできる機種も販売されている。