プレス機械とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 同一形状のワークを量産

✅ 機械プレスと液圧プレスに大別

✅ サーボプレスにも注目

目次

プレス加工とは

プレス加工とは塑性加工の一種で、金型を使って金属の薄い板材に力を加え、その形状を材料に転写することで目的の形状を作り出す加工法だ。材料から要らない部分を削り出して目的の形状を得る切削加工と比べ、加工時間が短く、同じ形状のワーク(加工物)を大量生産(量産)できるのが特徴だ。自動車部品や電子部品、日用品、飲料缶など、身の回りにあるさまざまな金属製品はプレス加工で作られる。

プレス加工にはいくつか種類があり、代表的な加工法には①せん断②曲げ③絞り④張り出しなどがある。これらの加工法を組み合わせ、プレス部品が作られる。

せん断とは、板材を金型で切断する加工法。はさみで紙を切るイメージに近く、金型で金属の組織を上下にずらして分離する。板材から求める形状を打ち抜いて製品を分離する「打ち抜き加工」や穴を開ける「穴開け加工」などがある。

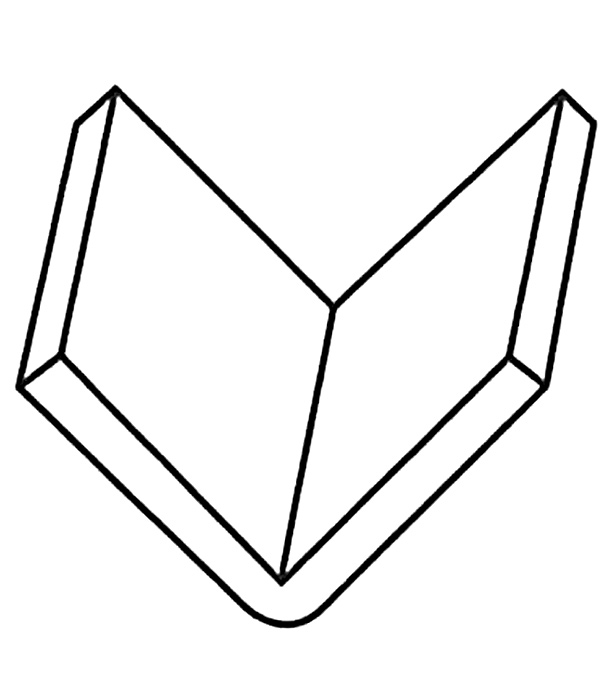

曲げとは、文字通り板材を金型で曲げる加工法。曲げられた板材の断面形状によって「V曲げ」や「L曲げ」などに分けられる。

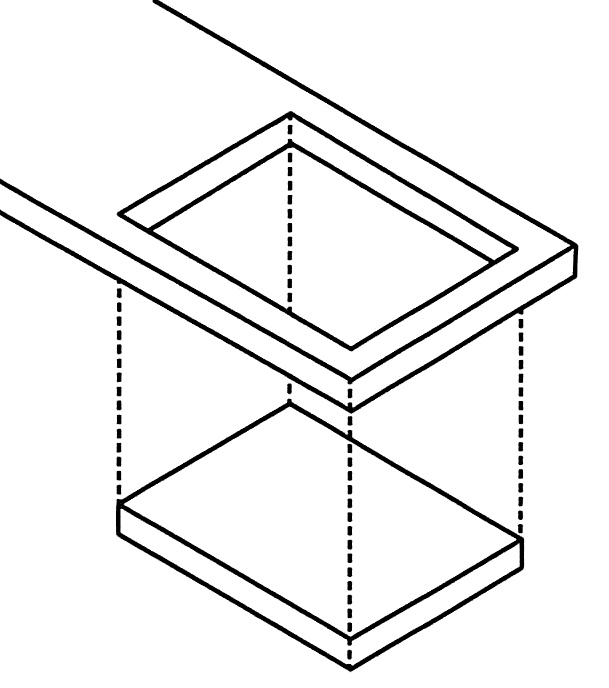

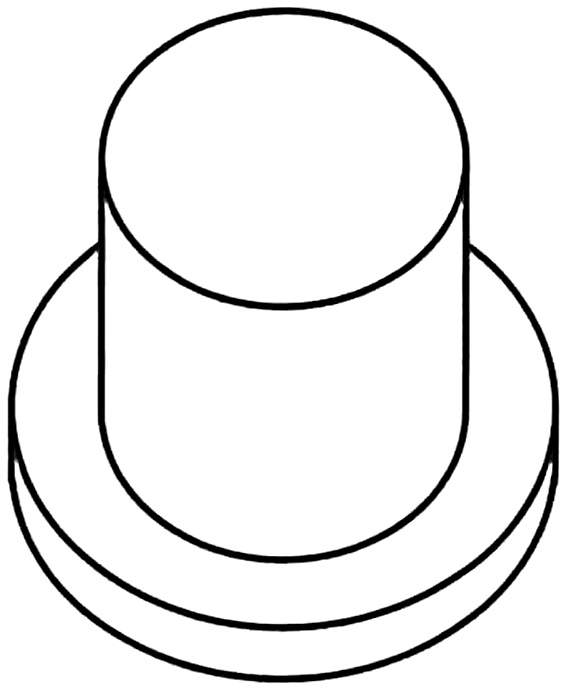

絞りとは、1枚の板材からつなぎ目のない容器状の製品を作る加工法。底付きの円筒状の容器を成形する「円筒絞り」や、正方形や長方形の容器を作る「角筒絞り」などがある。

張り出しとは、周辺が固定された板材を金型で加圧して形を作る加工法だ。プレス加工では、金型の形状がそのまま材料に転写されるわけではなく、材料は弾性の影響で元の形状に戻ろうとわずかに変化する。これをスプリングバックと呼ぶ。成形品の形状や品質が悪くなる原因の一つで、プレス加工ではスプリングバックをいかにコントロールするかが重要だ。

プレス機械とは

1. 概要

プレス機械はプレス加工でワークを量産する機械だ。加工精度はプレス機械と金型の精度で決まるため、誰でも一定の品質で加工できる。切削加工と違って切りくずを出さず、材料のロスも少ない。

基本的には1対の金型で1つのワークしか加工できない。しかし、使う金型の種類や自動化装置、制御方法などの組み合わせで成形システムを自由自在に変えることができ、汎用性が高いのが特徴だ。また、自動化装置を使えば生産性を大幅に高められる。プレス加工は、実加工の時間が非常に短いが、板材の搬入(ローディング)と加工後のワークの搬出(アンローディング)に多くの時間がかかる。これらの工程を自動化すれば、生産量を大幅に増加できる。そのため、現在は大多数のプレス機械に何らかの自動化装置が搭載されている。

2. 本体フレームの違いと特徴

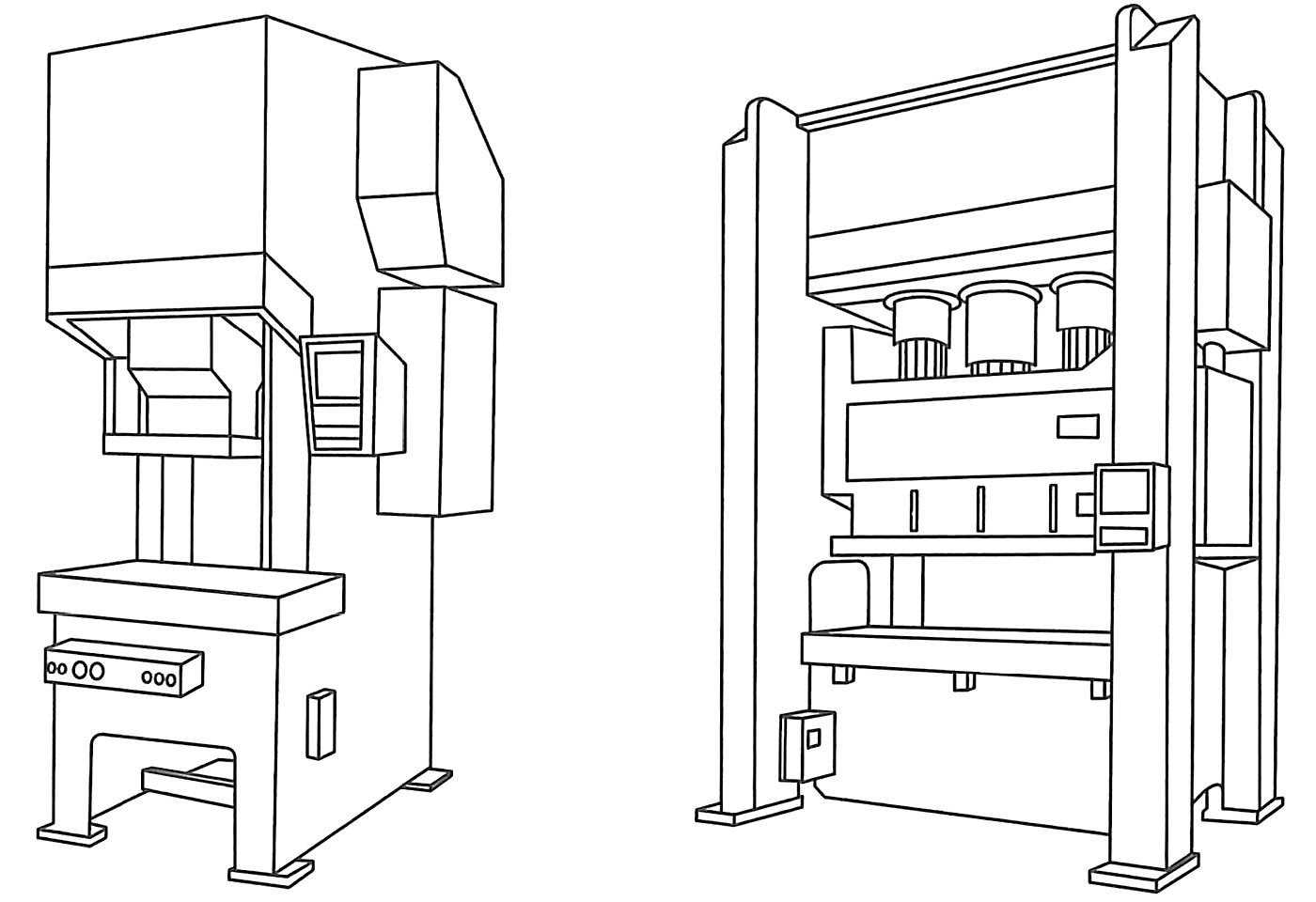

機械本体のフレームの構造でプレス機械を分類すると、横から見た形がアルファベットの「C」に似たC形フレームと、加工エリアの四隅に柱があるストレートサイド形フレームなどに分けられる。

C形フレームのプレス機械は、ストレートサイド形に比べて金型の取り付け面積は小さいが、作業者側に構造物がないため作業性がよい。構造がシンプルで故障も少なく、価格も比較的安い。

ストレートサイド形フレームは、C形フレームに比べて作業性は劣るが、剛性(変形のしにくさ)は高い。

プレス機械の種類

プレス機械は、機械プレスと液圧プレスに大別される。また、駆動源にサーボモーターを使うサーボプレスもある。

| 機能 | 機械プレス | 液圧プレス |

|---|---|---|

| 加工スピード | 速い | 遅い |

| ストロークの長さの限度 | あまり長くできない | 長いものが比較的楽に作れる |

| ストロークの長さの調整 | 一般に困難 | 簡単にできる |

| ストローク終端位置の決定 | 正確に決まる | 一般に正確に決まらない |

| 加圧力の調整 | 困難 | 簡単にできる |

| 加圧力の保持 | できない | 簡単にできる |

| 保守の難易度 | 液圧プレスより簡単 | 手間がかかる(主に油、または水漏れ) |

1. 機械プレス

機械プレスは、大きな質量を持つフライホイール(弾み車)をモーターで回転させ、その回転を機械的な機構で上下運動に変換して、金型が取り付けられたスライドを動かし、材料を成形加工する。

機械プレスの能力を測る指標には、大きく①圧力能力②トルク能力③仕事能力の3つがある。

①はプレスの最大加圧能力を示す。加圧能力とは、プレス機械が安全に生み出せる最大の加圧力を意味する。②は下死点(往復運動の最下端)で発生する加圧力で、③はスライドが1ストロークの間に放つエネルギーを指す。

スライドを駆動する機構で機械プレスを分類すると①クランクプレス②ナックルプレス③リンクプレスなどのさまざまな種類がある。駆動機構によってスライドの動き方が変わるため、プレス加工の特性にも大きく影響する。

クランクプレスは、モーターの回転運動を上下の往復運動に変換するのにクランク機構を使った機械だ。機械プレスの多くがこの機構を採用する。機構の製作のしやすさやストロークの下死点位置が正確に決まることが主な理由だ。

ナックルプレスはナックル機構を使って、モーターの回転を上下の往復運動に変換し、材料を加工する機械。クランクプレスに比べ、スライドの速度が下死点付近で非常に遅くなる独特のスライドモーションが特徴だ。

リンクプレスは、スライドの駆動に各種のリンク機構を使ったもの。クランクプレスに比べ、生産性が高いのが特徴だ。

2. 液圧プレス

液圧プレスはモーターでポンプを回し、シリンダー内の液体の圧力で金型をスライドさせ、材料を成形加工するプレス機械だ。圧力が下死点で最大になる機械プレスに対し、液圧プレスはストロークのどこでも同じ力を発揮できる。

加圧の駆動源には水圧と油圧がある。水圧プレスは不燃性や経済性が高く、液漏れ対策も簡単だ。熱間鍛造プレスなどの大型機に採用されることが多い。

一方、油圧プレスは、油圧の力を利用したプレス機械だ。油圧とは、回転する油圧ポンプから吐き出された油の圧力や流量、方向を制御して油圧シリンダーや油圧モーターを動かす力を指す。

①ストローク長さやスライド速度を自由に設定、変更できる②加圧出力を任意に設定、変更できる③スライドのどの位置でも最大出力が出せる④小さな動力で大きな出力が出せる―といった特徴を持つ。

油圧プレスは機械プレスに比べ、市場に流通する台数は少ないが、金型の試し打ちに使われるトライアウトプレスや金型の仕上げに使われるダイスポッティングプレスなどさまざまな種類がある。

3. サーボプレス

サーボプレスは、加圧部の駆動を数値情報とサーボモーターで制御して加圧する機械で、1990年代後半に開発された。機械プレスの一種とされるが、サーボモーターで直接油圧ポンプを駆動させる油圧サーボプレスもある。

スライドのスピードや位置、加圧力を任意に設定でき、高張力鋼板(ハイテン材)をはじめとする引っ張り強度が高い材料も加工できる。

主な特徴には①低騒音で低振動②難加工材への対応③高精度加工④生産性向上⑤省エネ⑥金型寿命の向上―が挙げられる。

近年は、自動車の車体部品にハイテン材や炭素繊維強化プラスチック(CFRP)などが使われるようになった。また、高炭素含有鋼やマグネシウム合金が自動車の機能部品に採用されるケースも増えた。

これらの難加工材には、材料の特性に合わせたプレス加工が必要だ。しかし、従来の機械プレスの構造では動作スピードを自由に変化させることはできなかった。

これに対し、サーボプレスは高い加圧力を保持しつつ動作スピードを自在に設定でき、低速で高トルクなストロークなど動作のパターンも細かく調整できる。そのため、難加工材の成形にも対応できるプレス機械として注目されている。

4. ファインブランキングプレス

ファインブランキング(FB)は、美しく滑らかなせん断面が得られる加工法だ。専用の金型とプレス機械を使う。FB加工の専用機がFBプレスだ。

FB加工は、切削や研削での仕上げ加工をほとんど必要としない。プレス加工だけで完成品に近い形状に仕上げる、ニア・ネット・シェイプ加工の一つに挙げられる。

FBプレスで加工したワークと一般の機械プレスで打ち抜いたワークの切り口を比較すると、一般の機械プレスで打ち抜かれたワークの切り口は、材料の厚さの約3分の1は滑らかにせん断されているが、残りは粗い破断面となる。破断面のままだと、他の部品と接触する部分から騒音が発生する。

また、破断面から剝離した金属粉が原因で、部品を使ううちに品質が低下する恐れもある。外観を重視する部品の場合は見栄えも悪い。

そのため、従来は破断面を滑らかに仕上げる目的で、後工程に切削加工や研削加工をしていた。しかし、ワークの品質と精度にばらつきが生じるだけではなく、切削加工や研削加工に時間と費用もかかる。

1工程で滑らかなせん断面が得られるFB加工は、こうしたニーズに対応する加工法として注目されている。

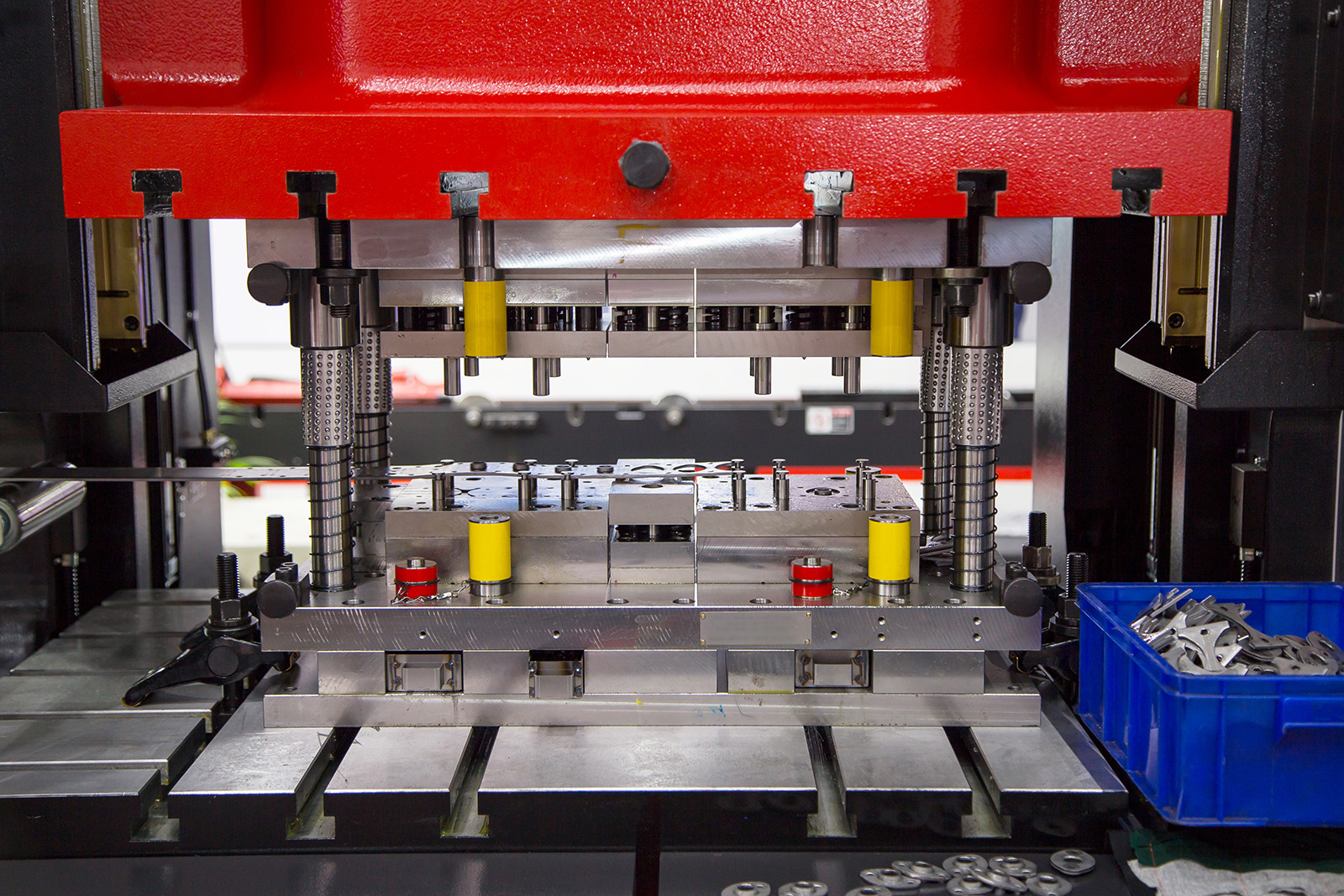

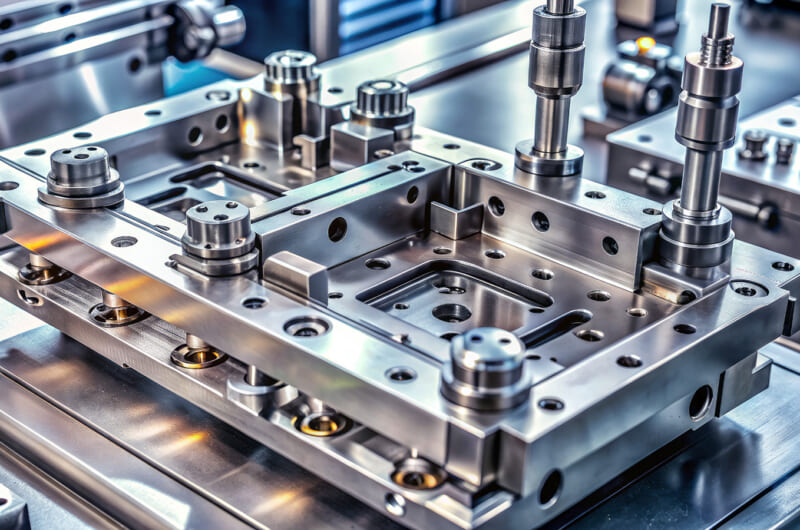

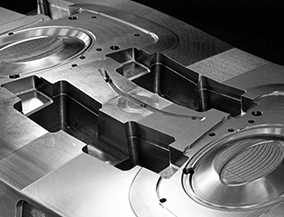

プレス加工では通常、パンチ(上型)とダイ(下型)の組み合わせで構成された金型が使われる。固定されたダイに向かってパンチを動かして材料を加圧する。

金型の寿命やワークの品質を考慮し、パンチとダイの間には一定のクリアランス(隙間)が設けられる。このクリアランスがバリなどを生んでいた。

一方FBは、クリアランスを極力小さくし、板抑えや逆押しと呼ばれる専用部品を使って、材料を上下から拘束しながら加圧する。

FBでは、加工対象の材料の厚さは0.1〜20mmほどとされる。材料の8割以上はコイル材で、他には機械部品や建築物で広く使われる構造用鋼板や熱間圧延軟鋼板がある。

自動化と周辺装置

深刻な人手不足を背景に、最近は製造業を含め産業界全体で自動化のニーズが高まっている。

プレス加工の自動化では特に、周辺装置の進歩が大きく貢献した。自動化装置には、主に材料供給装置や送り装置、取り出し装置、ロボットがある。

コイル材の供給装置には、コイル材をほぐすアンコイラーや、巻きぐせを取り除き材料を平たんにするレベラーフィーダーが普及している。

また、材料の搬送に使われるトランスファーフィーダーには2次元式や3次元式がある。

プレス機械へのワークの取り付けや取り外しは、かつては人手が主流だった。機械を数台並べ、工程間の搬送距離も短くして生産するタンデムラインも単発加工で、人手がベースだった。

タンデムラインの中にはワークの供給から取り出し、梱包、収納庫への格納までを完全に自動化したシステムもあるが、段取り替えに時間がかかるため多品種少量生産には向かない。

段取り替えとは、加工対象のワークが変わった時にプレス機械の設定や金型を変更することを指す。また、据え付け面積が大きいという欠点もある。

プレス加工を自動化する方法には、1台のプレス機械の中に単工程の金型を複数並べて加工するトランスファープレスや、複数の工程を一つの金型にまとめた順送金型を使う順送プレスなどもある。

一般的に順送プレスの方が生産性は高いが、材料の歩留まりはトランスファープレスの方がよい。

また、自動金型交換装置もプレス加工の自動化に役立つ。かつては金型の交換に長い時間と大きな労力をかけていたが、自動金型交換装置を使えばこうした作業を自動化でき、段取り替えの時間を大幅に短縮できる。

出典:はじめての工作機械

センサ導入事例

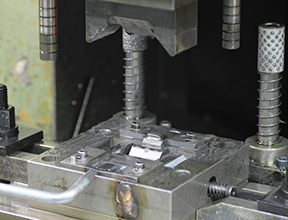

金型が劣化し始めるとエジェクターピンの戻りが悪くなり加工不良でお困りでした。

エジェクターピンの戻り不良を検知するためにセンサの取り付けを検討も、取付けスペースが狭くセンサが設置ができない状況でした。

射出成形金型の密着確認で、樹脂の漏れを未然に防止

大手電気メーカー向けに、サーボモーター用のケースを製造している、部品メーカー様です。

樹脂成形部門のご担当者様より、射出成形金型の「密着確認」についてご相談いただきました。

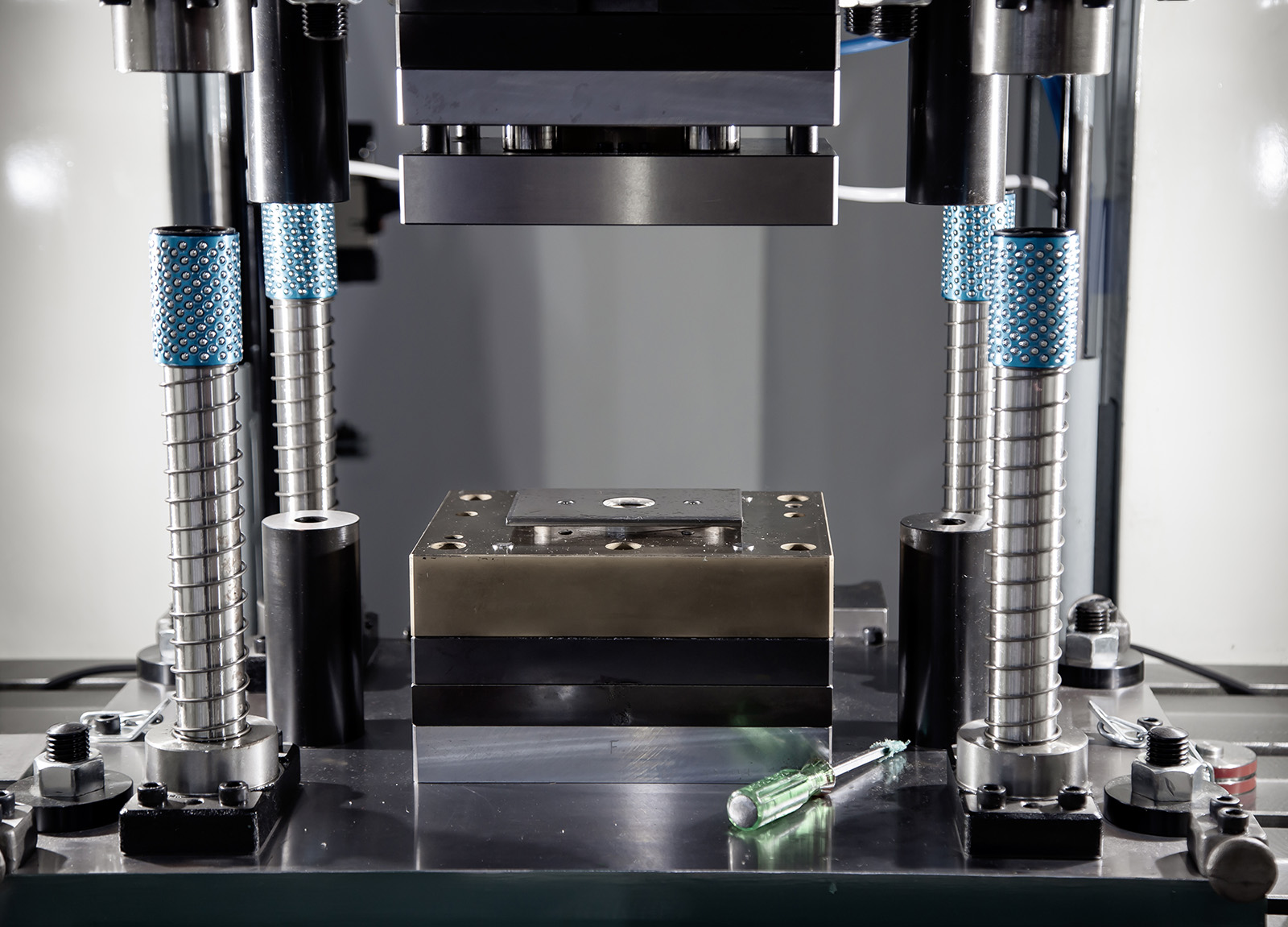

大手自動車タイヤメーカー向けに、タイヤ金型を製造している金型メーカー様です。

生産技術のご担当者様より、切削加工中の、治具と金型の「密着確認」についてご相談いただきました。

大手自動車メーカー向けに、足回り部品を製造している、自動車部品メーカー様です。

プレス加工部門のご担当者様より、油圧プレスの際に挟んでしまった異物による「スキマの検出」についてご相談をいただきました。

【動画】

株式会社デンソー様の「エアマイクロセンサ」採用事例

関連記事

塑性加工とは?種類や特徴についてわかりやすく解説

材料に外から力を加えて変形させ、要求される寸法に仕上げる加工法のうち、切りくずを出さない加工法を塑性加工という。塑性は「そせい」と読む。

塑性と呼ばれる金属の性質を使った加工法なので塑性加工というが、実は切削加工でも塑性の性質が利用されている。そのため単純に、切りくずを出すか出さないかで塑性加工と切削加工を区別するのが最も分かりやすい。