放電加工機とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 電気エネルギーを使ってワークを加工する

✅ 形彫り放電加工機とワイヤ放電加工機が代表機種

✅ 電極の素材には銅やグラファイト、黄銅が使われる

目次

放電加工とは

1. 放電加工の特徴

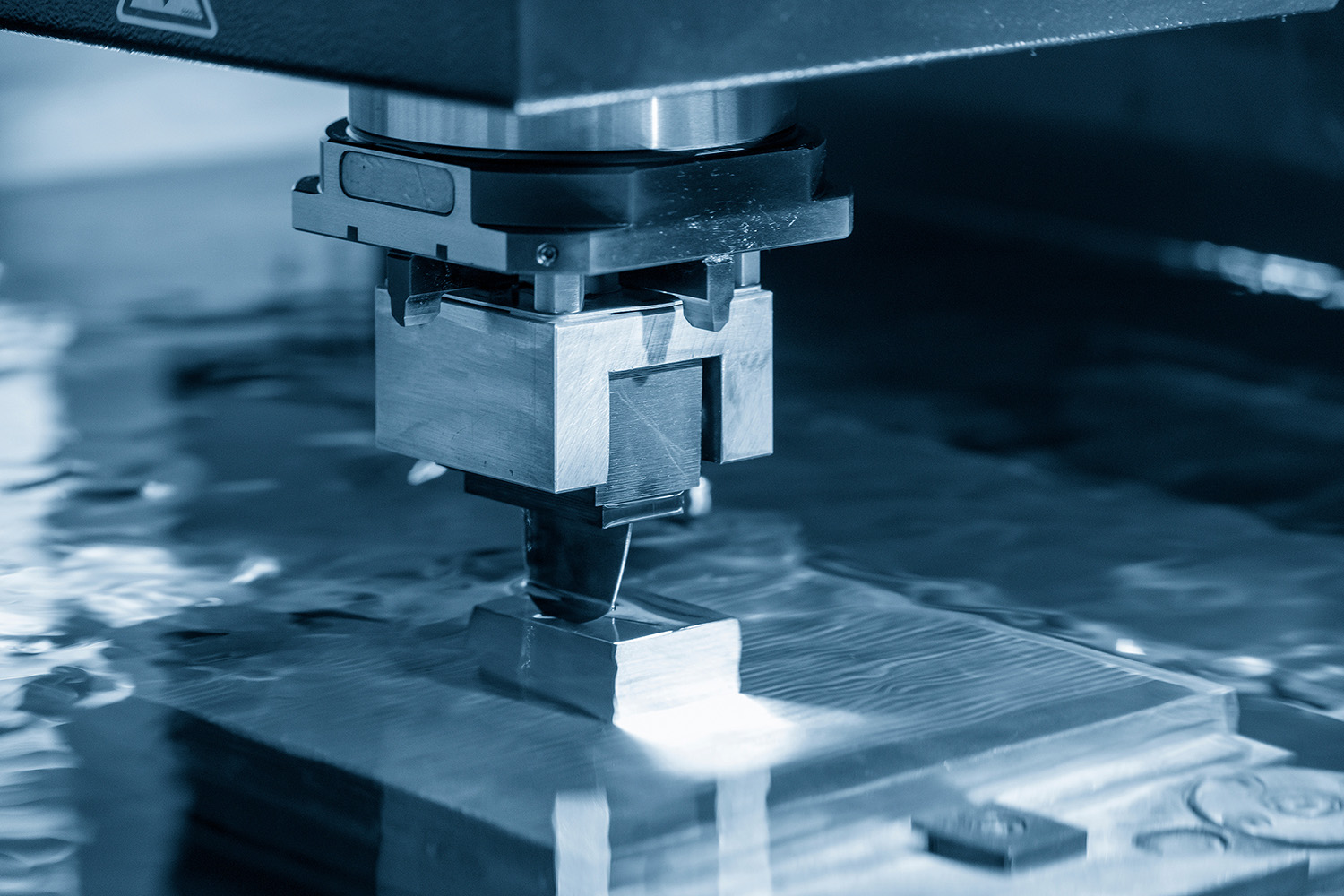

放電加工とは、単純にいえば雷の発生に似たメカニズムでワーク(加工物)を加工することだ。ただし、大気中で発生する雷とは違い、放電加工は液体の中で放電を起こす。絶縁性の高い加工液の中で、電極と呼ばれる工具とワークとの間で小さな雷を繰り返し発生させ、電気エネルギーによる熱を利用してワークを少しずつ加工する。

放電加工はワークを少しずつ蒸発させて除去するため、切削と比べると加工に時間がかかる。そのため、普通に切削できる素材であれば、切削の方が加工速度は速い。しかし、放電加工は基本的に、電気を通す素材であれば、硬さなどに影響されない。そのため、超硬合金や焼き入れ鋼をはじめとした、切削がしにくい高硬度材の加工に力を発揮する。ただし、ガラスや絶縁性の高いセラミックスなど、電気を通さない材料は加工できない。

また、深い溝や小径の深い穴を切削する場合、突き出しの長い切削工具を使わなければならず、工具が折損するリスクがあり加工が難しい。これに対し放電加工は電極とワークが接触しないため、折損を気にすることなく深い溝や深い穴を加工できるのも特徴だ。

2. 放電加工の原理

放電加工は①電極をワークの数μm〜数十μmの距離まで近づけ②電極とワークの間にアーク放電を発生させ③アーク放電の熱でワークの一部が少しだけ溶融して蒸発する――。この①~③を何度も繰り返し、ワークの加工を進める。アーク放電とは気体中での放電現象の一つで、非常に高温で強い光を放つのが特徴だ。金属が溶けるほど高い温度のため、溶接にも使われる。

電極とワークをある一定の距離まで近づけると「絶縁破壊」と呼ばれる現象が起こる。絶縁破壊とは、絶縁体に特定の値以上の電圧が加わると、絶縁性を失って大きな電流が流れるようになる現象だ。この絶縁破壊によってアーク放電が引き起こされる。

放電加工の原理は、第二次世界大戦中の1940年代にソビエト連邦(現ロシア)のラザレンコ夫妻が発明した。戦後になると日本でも研究が始まり、50年代前半には国産の放電加工機が開発された。放電加工ではワークの一部が除去されるだけではなく、電極側も消耗する。放電加工が発明された当初は電極の消耗が大きく、穴開けなどに用途が限られていたが、電極の消耗を抑える技術が開発されたことで加工精度が高まり、用途が広がった。

3. 放電加工の要素

放電加工には①電極②加工液③電源などの各種要素が必要だ。

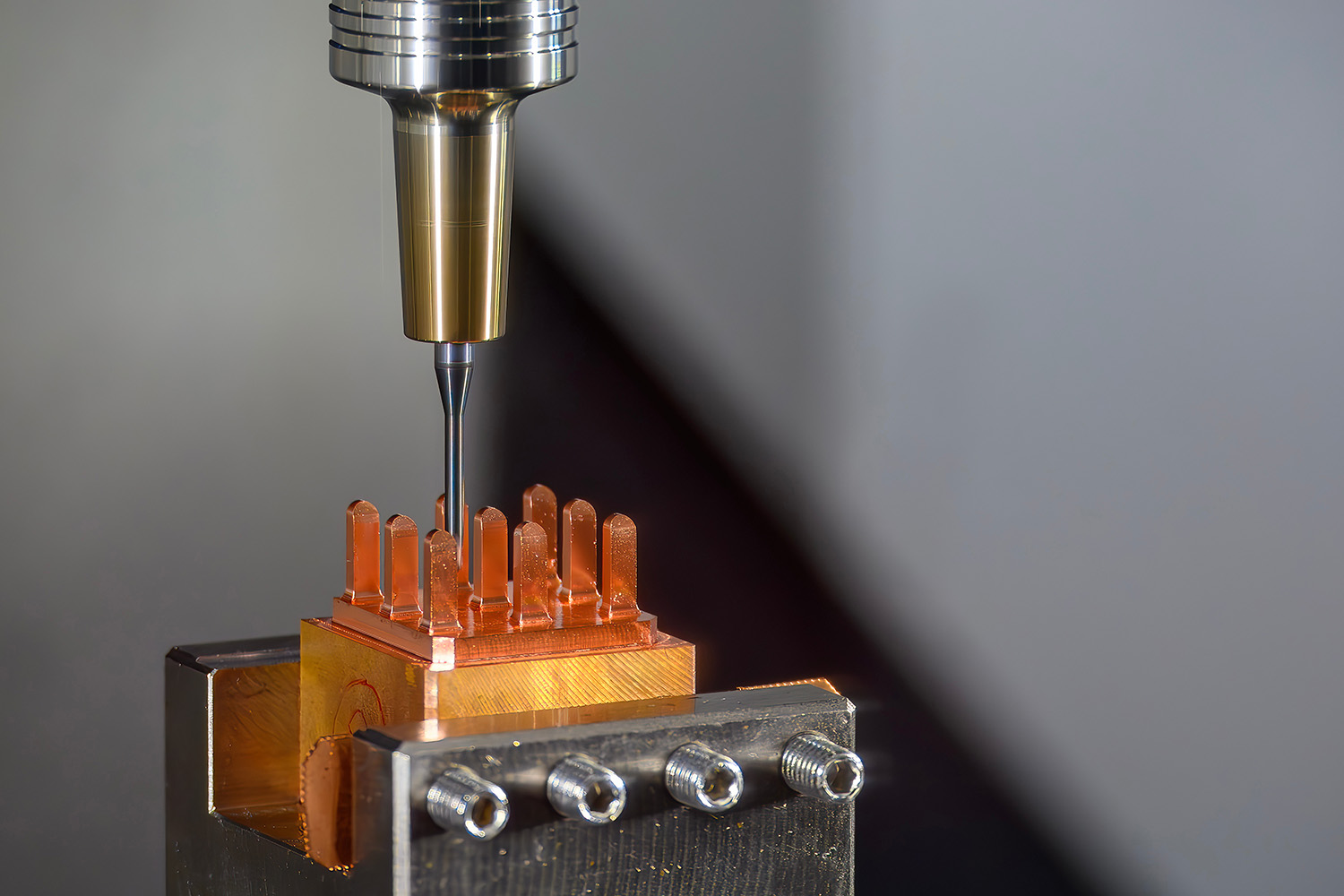

(1) 電極

電極の素材には、主に銅や黄銅、炭素からなるグラファイトが使われる。放電加工機には大きく、形彫り放電加工機とワイヤ放電加工機の2種類があるが、形彫り放電加工機では電極に銅やグラファイトが使われることが多い。加工したい形状を反転させた形状の電極を事前に製作する必要がある。電極自体は切削工具で加工するため、電極の素材には加工のしやすさが求められる。

また、ワーク側だけが効率的に除去できるよう、電極には熱伝導率の高さも要求される。熱伝導率とは、熱の伝わりやすさを表す指標で、熱伝導率が高いほど熱を外に逃がすスピードも速くなる。

電極でよく使われる銅は融点が低く溶けやすい材料だが、熱伝導率が大きいため、溶け出す前に熱を外に逃がすことができる。しかし、電極が全く消耗しないわけではなく、多少は溶けて消耗していく。グラファイトは、熱伝導率は銅より低いが、昇華温度(固体から気体になる温度)が銅の融点よりもはるかに高いのが特徴だ。

また、ワイヤ放電加工機の場合、電極として使われるワイヤは使い捨てで、消耗を考える必要性が少ない。ワイヤの引っ張り強度や放電特性が重視され、素材には主に黄銅が使われる。

(2) 加工液

加工液には油か、液中のイオンを取り除いた脱イオン水の2種類があり、それぞれに一長一短の特徴がある。形彫り放電加工では通常、油を使う。一方、ワイヤ放電加工は脱イオン水か油のどちらかを使用する。脱イオン水は加工速度が速く経済的なのに対し、油は高精度な加工をしやすく、きれいな加工面を得られる。

(3) 電源

放電加工には電流を流すための電源も必要だ。直流電源ではなくパルス電源を使う。パルスとは、電流が極めて短い時間に発生し、それが一定の間隔で繰り返されることを意味する。放電加工は、このパルス性のアーク放電で加工を進める仕組みだ。アーク放電の熱で加工液は気化爆発を起こす。その影響で、ワークに微小なクレーター(くぼみ)が形成される。このクレーターを放電痕と呼び、放電痕の累積でワークは除去されていく。放電痕の大きさは、放電条件である電流値とパルス幅で決まる。電流値が大きく、パルス間隔も長ければ、放電痕が大きくなる。

放電加工機の種類

放電加工機とは、アーク放電を利用してワークを加工する工作機械を指す。切削加工や研削加工などとは異なる原理で加工する工作機械の代表格だ。

放電加工機はいくつかのタイプに分類でき、代表的なものには形彫り放電加工機やワイヤ放電加工機がある。放電加工機は「Electric Discharge Machine(エレクトリック・ディスチャージ・マシン)」と英訳される。その頭文字を取って「EDM」とも呼ばれる。

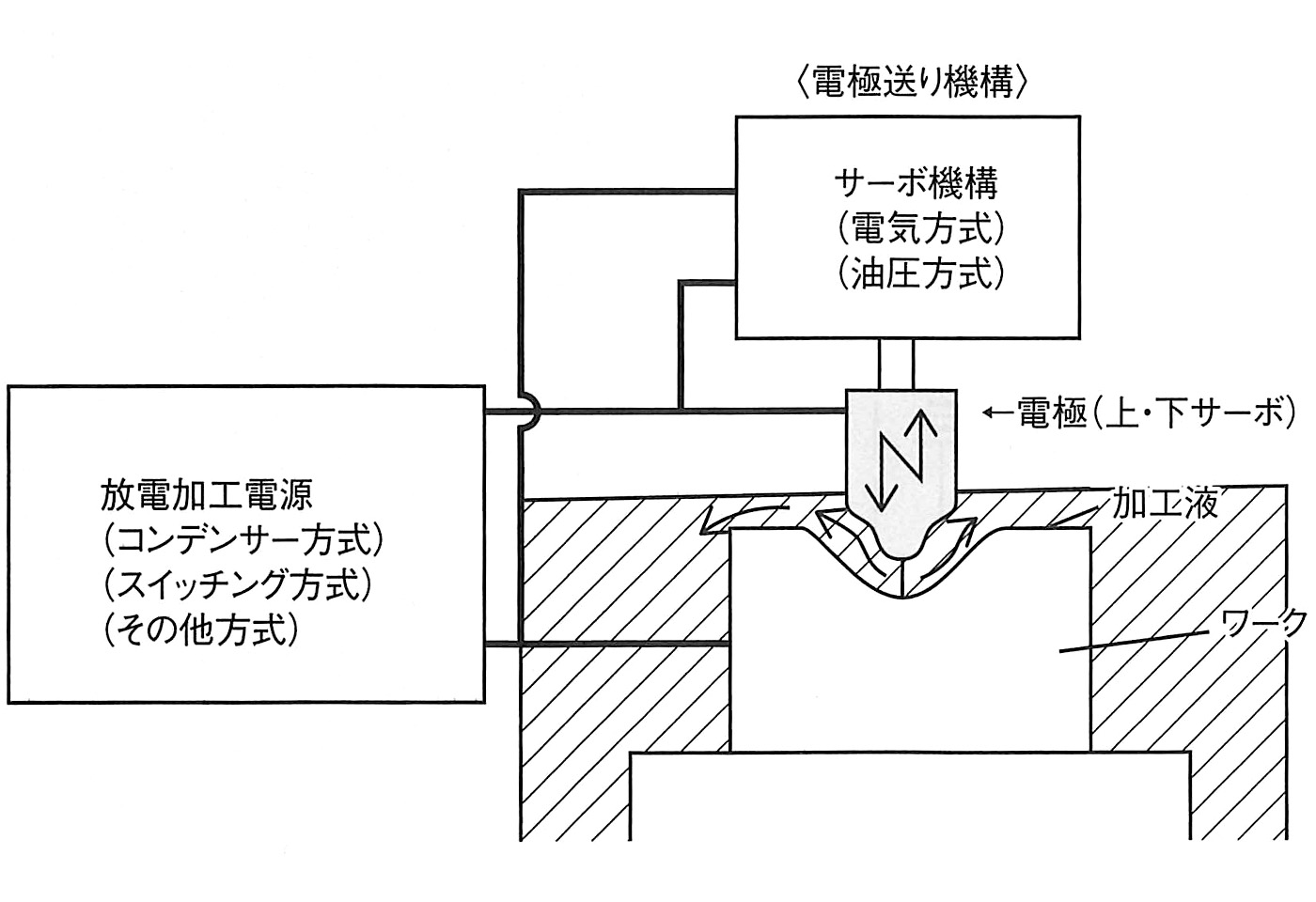

1. 形彫り放電加工機

形彫り放電加工機は、加工したい形状を反転させた形状の電極を使う放電加工機だ。

電極の形状をワークに精密に転写できる。ワークと電極の間に、1000分の1秒から100万分の1秒のパルス性放電を発生させ、ワークを目的の形状に仕上げる。電極はあらかじめ切削工具で加工する必要があるが、電極さえ用意すれば、複雑な加工も簡単にできるのが特徴だ。だが、電極は使ううちに消耗していくため、必要に応じて電極を複数用意する場合もある。電極には消耗しにくく、形状を高精度に加工できる銅やグラファイトが使われることが多い。

四角い底付き穴の加工や精密部品の細穴加工などは、形彫り放電加工機の得意分野。切削とは異なり、加工時に電極やワークに大きな力がかからないため、薄板を加工する時でも加工面がひずまず、高い精度が得られる。

形彫り放電加工機は主に①電極を取り付ける主軸②ワークを搭載するテーブル③油などの加工液をためる加工槽④電源装置⑤ベッド⑥コラム――などで構成される。

テーブルや主軸の動きを数値情報で制御するNC形彫り放電加工機は、これにNC装置も追加される。NC形彫り放電加工機は、各軸を同時に制御できるため3次元形状などの複雑加工が簡単にできる。形彫り放電加工機の加工効率を左右する要素の一つが、電流の大きさだ。放電加工機メーカー各社は大容量の電源装置の開発に注力し、高速加工のニーズに対応している。加工を阻害する要因には加工くずがある。そのため、電極を細かく上下に動かし加工くずを速やかに排出するジャンプ機能も、加工効率を高めるのに役立つ。最近は、加工くずの排出性と非加工時間の短縮の両立を実現できる、加速度の大きいジャンプ機能がメーカーから提案されている。

また、電極をゆらしながら動かす揺動加工と呼ばれる加工技術もある。揺動加工を使えば、放電点が移動するため加工くずを取り除きやすくなり、効率的な加工ができる。この他、最近は加工現場の自動化ニーズが高まっており、ワークや電極を収納するストッカーと形彫り放電加工機を組み合わせた自動化システムも注目されている。

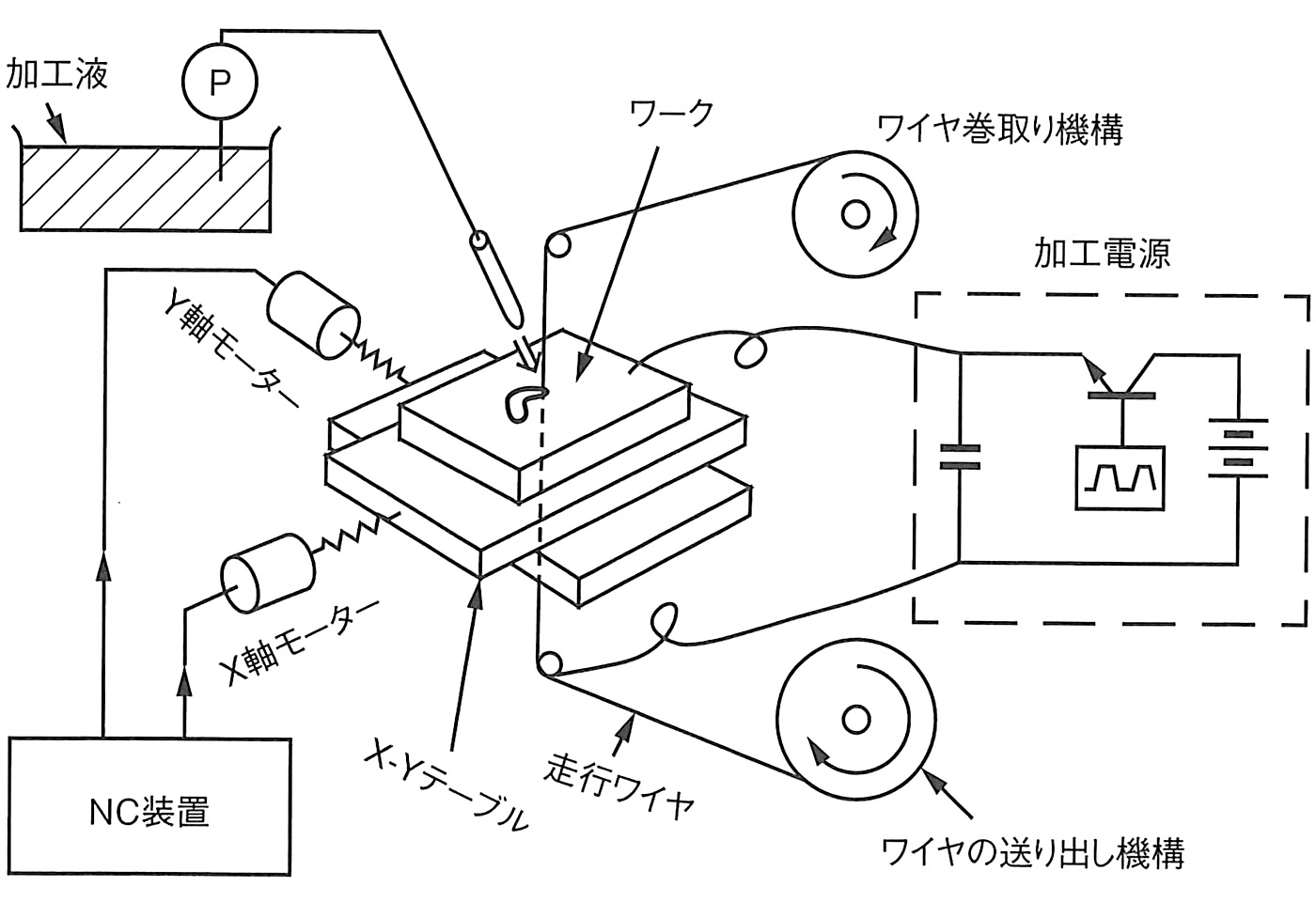

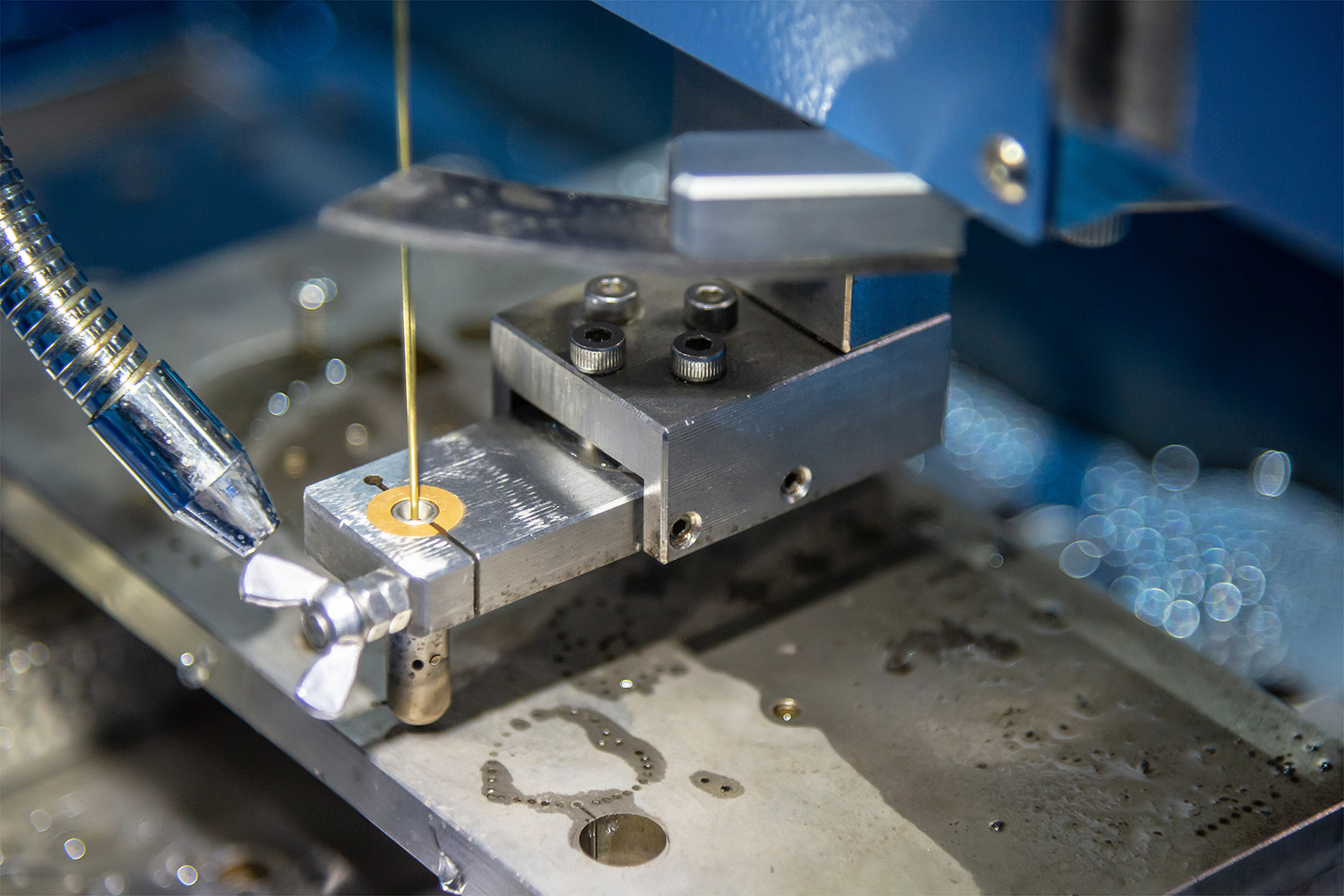

2. ワイヤ放電加工機

細いワイヤを電極にし、一方向に巻き取りながらワークとの間に放電を発生させて加工する。糸のこを使った加工に似ている。主に金属の板材の切り抜きに使われる。ワイヤ放電加工をするに当たり、最初にワイヤを通すための下穴加工が必要になることが多い。

ワイヤには主に黄銅が使われ、直径0.1~0.3mmが主流だ。放電特性や引っ張り強度が重視される。ワイヤカットタイプの放電加工機なので「wire(ワイヤ)」の頭文字を付け足して「WEDM」とも呼ばれる。プレスの抜き型や押し出しダイスなど、金型関連の加工に使われる場合が多い。

ワイヤ放電加工機は主に①ワイヤ電極を送り出す駆動装置②テーブル③加工液槽④電源装置⑤ベッド――などで構成される。NCワイヤ放電加工機は、これにNC装置が加わる。加工液には一般的に、脱イオン水を使うことが多い。そのため、液中のイオンを取り除くための脱イオン装置も別途必要だ。非常に高い精度を求める時は、油を使う場合もある。

ワイヤ放電加工機は基本的に、X軸とY軸の平面2軸を動かし、板材を垂直に切り抜く加工が多い。だが、X軸とY軸にU軸とV軸の補助2軸を加えた4軸制御のワイヤ放電加工機も開発されている。4軸を同時に動かすことで先細りのテーパー形状や上下で異なった形状などのより複雑な形状も加工できる。放電加工は形彫りでもワイヤでも、高い精度が得られる反面、加工時間が長い。そのため、放電加工機ユーザーの多くが夜間の安全な稼働を求めており、自動化や無人化への関心は高い。

ワイヤ放電加工機にはこうした自動化ニーズへの対応の一環で、ワイヤの自動結線機構が搭載されている。自動結線機構とは、加工を終えるとワイヤを自動的に切断し、次のスタート位置にテーブルを移動して、ワイヤを自動で結ぶ機構のことだ。安定した自動加工を阻む最大の問題は、加工中にワイヤが断線すること。その対策として、均一な放電や放電エネルギーの制御、ワイヤ張力の制御といった各種技術が開発されている。

3. 細穴放電加工機

細穴放電加工機は、小径の細穴の加工に力を発揮する放電加工機だ。ワイヤ放電加工をする前の下穴や金型のエア抜き用の穴などの加工に使われる。また、耐熱性や耐摩耗性が求められる航空機部品やタービン部品、各種ノズルの穴加工にも向く。ドリルのようにワークと接触して加工するわけではなく、直径0.1mm以下の微細な穴加工にも対応できる。

主な特徴には①微細な放電を利用した加工のためバリが発生しにくい②穴径に対し数百倍の深さがある深穴も加工できる③電極には市販の真鍮(しんちゅう)や銅製パイプが使える――などがある。市販のパイプ電極が使えるため低コストで、しかも形彫り放電加工のような電極製作の手間も省ける。

また、細穴放電加工機と同じく市販のパイプ電極を使うものでは、創成放電加工機がある。パイプ電極を動かし、ワークの輪郭をなぞりながら加工する。

出典:はじめての工作機械

センサ導入事例

工場の自動化に欠かせないセンサを開発・製造しているメトロールでは、もちろん自社工場でも自ら開発したセンサをフル活用しています。

このたび、 そんな当社工場における、 メトロールセンサの導入事例をまとめた新しいパンフレットが完成しました!

“現場のリアル”に徹底的にこだわったこのパンフレットは、実際にお手に取っていただいた皆様から「わかりやすい!」と高評価をいただいており、展示会では瞬く間に在庫がなくなるほど人気です。

ぜひ、ダウンロードしてその内容をご覧ください

タッチプローブ(機内計測)のコストパフォーマンスを徹底解説

工作機械ユーザの悩み

CNC工作機械のユーザにはタッチプローブをまだ使っていない方、すでに使っている方の2タイプに分かれますがそれぞれ

・高価なタッチプローブの費用対効果がよくわからない。

・すでにタッチプローブを使っているが、交換などランニングコストの負担が大きい

といった課題に悩む方も多いのではないでしょうか?

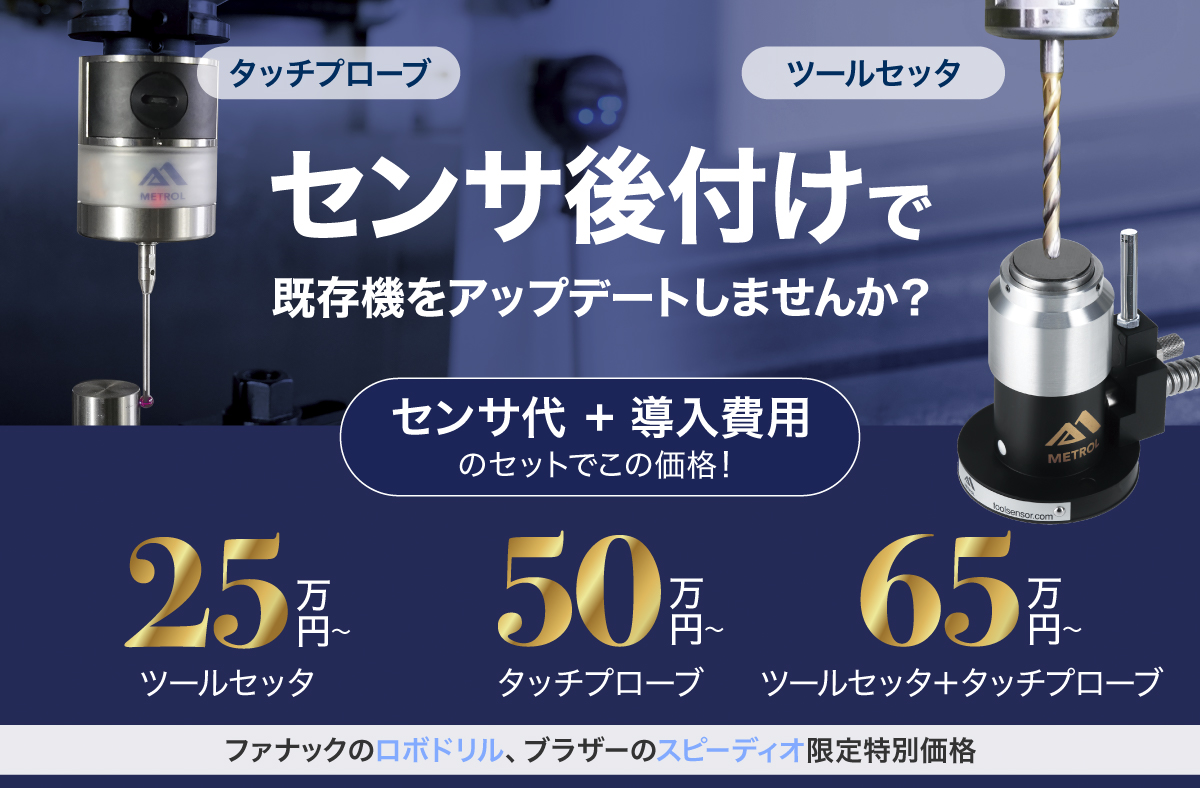

ツールセッタ・タッチプローブ【後付け】ご相談窓口

後付け可能な2つのセンサを市場価格の半額以下となる特別価格でご提供します。

・『ツールセッタ』:25万円~ (製品代+設置費)

・『タッチプローブ」:50万円~(製品代+設置費)

セットで購入でさらにコストを削減

・『ツールセッタ』+『タッチプローブ』:65万円~(製品代+設置費込み)

【動画】

【CNC工作機械ユーザー必見】無線式タッチプローブRC-K3X

関連記事

工作機械とは?種類や特徴についてわかりやすく解説

工作機械は、身の回りの様々な製品に使われる部品を作り出しており、加工現場になくてはならない存在です。

本記事では、工作機械を代表的なカテゴリーごとに分類し、加工作業の中心となる主要な工作機械について紹介します。