【導入事例】進化するロボット加工。大型鋳物の切断・研削をオートメーション化

~ロボット×タッチプローブ×自動倣い制御で、重労働の未来が変わる~

目次

取材先のご紹介: 愛知産業株式会社様

取材にご協力頂いたのは東京都品川区の愛知産業株式会社様。(以下、敬称略)

主に生産財の輸入を手掛け販売だけなく、技術開発や技術サポートを通じたソリューション提案を得意としています。

様々な事業を展開しておりますが、今回取材したロボットSIer事業を行うエンジニアリング本部(相模原事業所)では溶接機や工作機械、金属3Dプリンターなどを輸入商社として扱い、先進製品とロボットを組み合わせた自動化の提案が最大の強みです。

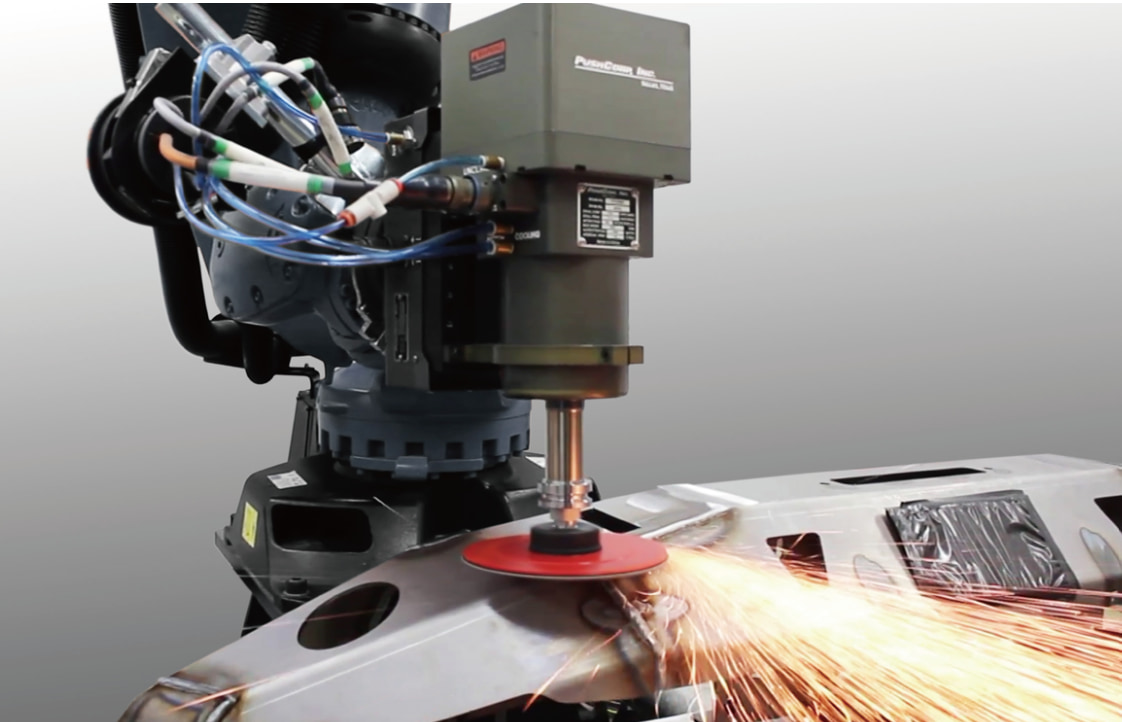

同社の姿勢を体現する一つが、米国プッシュコープ社製の「自動倣い制御装置」を使った提案です。プッシュコープを産業用ロボットに搭載し、研磨材や切断ツール、エンドミルなど取り付けることで、金属などを加工できます。

プッシュコープは、どのような姿勢でも一定の加圧力を調整できるスライド機構、BTシャンクを標準装備しているサーボスピンドルで構成されています。

スライド機構には力覚、加速度、位置センサーが内蔵されており、スピンドルの先端ツールが加工対象の表面に接触したときに各種センサーからの入力をフィードバックして、向きによる荷重の変化を吸収し一貫性がある一定の加圧力を維持することが可能となっております。

そのためロボットが動作する際の軌道精度やワークごとの外形の差があってもプッシュコープで柔軟に調整して加工できる。また、高剛性ながら本体がコンパクトなのも特徴です。

ただ、プッシュコープを使いこなすためにはロボットの教示作業や周辺設備が必要となります。愛知産業には、ロ

ボットのシステム構築をするシステムインテグレーター( S I e r 、エスアイアー)としてエンジニアリング本部システム製造部があり、一体のシステムとして納入実績を重ねてきました。

同部設計課機械設計グループの嶽本孝太朗リーダーは「顧客の要望や加工ワークに応じて、柔軟に対応してきました。最近では、大型ワークの加工や危険を伴う作業の自動化案件が多い」と話します。

課題:大型鋳物の切断・研削作業

直近では、大型鋳物の切断・研削作業の自動化の相談を受けました。

鋳物は一品一様。ワークの形状も、置き方も毎回違うため、位置合わせもすべて熟練者の目と勘に頼っていました。

その作業は、

- 切断機を人が直接操作するため非常に危険

- 人の作業なのでミスが発生、品質もバラつく

- 加工対象が大型で重く、取り扱いに時間がかかる

- 工具交換やティーチングに時間を要す

- 多品種少量生産が実現ができない

という、人に大きな負担を強いるものでした。

しかし、熟練作業者の減少により、これまで通りのやり方を続けるのはもう限界でした。

タッチプローブ×自動倣い制御を利用した革新的ロボット加工システムで課題が解決

そんな課題を受けて導入されたのが、プッシュコープ社の自動倣い制御装置と、メトロールの無線式3次元タッチプローブ「RC-K3X」を組み合わせたロボット加工システムです。以下で順を追って説明します。

1・BTシャンクに取り付けたタッチプローブをプッシュコープに装着

切断するワークは重く、工場の天井クレーンで搬送するため、高精度な位置決めが難しいです。仕様などで形状が異なる多品種少量生産品のため、位置決め用の治具を作るのも現実的ではありません。

そこで、加工前にワークを作業台に設置した後、ロボットアームの先端のプッシュコープにタッチプローブRC-K3Xを装着し、ワークを計測し固定位置を割り出し、それに応じて加工プログラムを補正する方式としました。

2・タッチプローブでワークを4点タッチし原点出し

タッチプローブを装着後、ワークを4点タッチしその測定データをもとに原点出しを実施。切断軌道を自動補正し、ワークの個体差や設置ズレに柔軟に対応します。

3・タッチプローブからチップソーにツールチェンジして、鋳物湯口を切断

その後、タッチプローブからチップソーに持ち替え、LNG用ポンプの羽根車を収める鉄製のケースの一部を切断します。

同ケースは幅や奥行き、高さともに1mほどの半円状の鋳物を2つ組み合わせて製作します。その鋳物には注湯した際の湯口などが残っており今回のロボットシステムで、それらの余分な部分を取り除きます。

4・チップソーからオフセット砥石にツールチェンジして、切断箇所を研削

ワークの必要部分を傷つけないように10mmほど取りしろを残しておきます。最後はチップソーからオフセット砥石に持ち替え、切断箇所を研削して仕上げます。

プッシュコープ社の自動倣い制御装置は各種工具を一定の加圧力で押し当てる制御が可能で、ワークの形状や凹凸を吸収しながら、安全かつ安定した切断・研削を実現しました。

従来の「人が動いて、測って、切断、研磨する」作業が、タッチプローブで位置決め、ロボットで自動切断および研削する工程に変わったのです。

【動画解説】タッチプローブと自動倣い制御装置が可能にしたロボット加工革新

メトロールのタッチプローブRC-K3Xに決めた理由

BTシャンク対応

プッシュコープのサーボスピンドルは、工具を取り付ける保持具の規格の一つ「BTシャンク」で各種工具を取り付けます。例えば、今回のシステムでは主軸テーパーBT40番です。対して、RC-K3XもBTシャンクに対応しており、購入してそのまま使えることは大きな決め手となりました。

導入しやすい無線式

さらに、無線式だったのも大きな要因です。ロボットは稼働部の自由度が高いため、有線式ではケーブルの取り回しが難しくなります。

精度の阻害要因となるWi-Fi/Bluetooth等の混信や遮蔽物に囲われた場所でも、独自の通信方式による信頼性の高い無線性能で、安定した1µm(2σ)の繰返し精度を実現します。

表面の粗さや金属光沢にも影響されない接触式測定

また、測定方法が接触式でることも決め手になりました。レーザー式の測定機も検討しましたが、鋳物の表面の粗さや金属光沢、工場内の明るさなどの外部環境に影響を受ける可能性もあったため、接触式にしました。

実際にロボットを動かしながら稼働プログラムを微調整する際にも、接触式が役立ちました。安全柵の外側から見るため、距離がある状態でティーチングペンダントを操作して微調整します。

その状況下でも、接触式のRC-K3Xでは、実際にワークに触れているのを目視で確認しやすいのです。

手ごろな価格と日本製ならではの安心感

さらに、日本製ならではの手頃な価格と安心のサポート体制も、採用を後押しした要因です。

「展示会でメトロールの社員に提案を受けて評価した結果が非常に良好だった。価格も手頃で、国内メーカーのためサポート体制も安心でき、迷わず決めた」(嶽本リーダー)と嬉しいお言葉を頂きました。

タッチプローブはぶつけて故障するユーザーも少なくありません。よって運用面でも手ごろな価格である点は非常に重要な点となります。

導入後に期待される効果は?

タッチプローブと自動倣い制御装置が可能にしたロボット加工システム導入後に、期待される効果は以下の内容となります。

最大の期待効果は、安全性の大幅な向上!!

また、安全性以外にも様々な生産性向上が期待できます。

- 段取り:人的ミスが無くセンサによる確実な測定、段取り時間短縮

- 加工精度:人によるバラツキがなくなり、安定した加工精度

- 柔軟性:ワーク原点出し、ツール交換、加工の自動化により多品種少量生産にも柔軟に対応

- 技術継承:ベテラン依存の後継者問題の解消

【今後の展開】溶接ビード仕上げ、大型部品精密研磨にも

RC-K3Xとプッシュコープの組み合わせは、今後さらなる展開が期待されています。

たとえば、

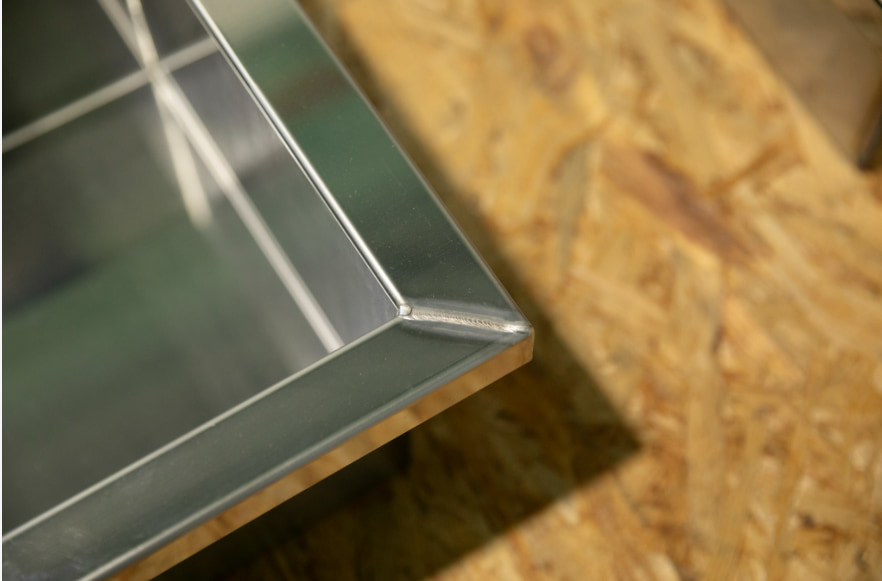

- 溶接ビードの仕上げ:盛り上がり部分をRC-K3Xで測定し、最適な研磨圧力で処理

- 航空機部品や宇宙関連部品:マシニングに入らない超大型部品にも対応可能

- 各種素材の微細研磨やスケール除去にも応用実績あり

Q. 今後どのような開発を目指しているのかビジョンを教えてください。

愛知産業(株) 嶽本リーダー

今回の事例では、RC-K3Xの繰り返し精度1μm(2σ)という性能を生かし切れていません。その特徴も生かしたシステムも構築してみたいです。

構想の一つが溶接後の研磨の仕上げ作業です。接合するための溶加材を使いながら溶接した際には、かまぼこ状の盛り上がり「ビード」ができます。これを研磨で除去して、鏡面仕上げをする用途にもプッシュコープは使われます。

ただ、盛り上がり部以外を傷つけないように、安全を見て押し込む力を調整していました。

そこで、事前にビードの高さや幅をRC-K3Xで計測してから研磨することで、押し込む力を最適化して、生産効率や加工精度を向上させられると考えています。今回のシステム開発を通じて、プッシュコープとタッチプローブRC-K3Xの組み合わせは、さまざまな用途に使える可能性がまだまだあると感じてます。特に精度面が課題となり自動化が難しかった切断や切削、研磨のロボットシステムに使えます。そういった案件はぜひ一度ご相談ください。

現場を熟知したSIerが、自動化をトータルサポート

本システムを構築したのは、輸入商社でありながらエンジニアリング機能も持つ愛知産業。

プッシュコープ社の自動倣い制御装置を使ったロボット制御に豊富なノウハウを持ち、

- ロボットシステムの構築

- プログラムの作成とカスタマイズ

- 現場担当者への操作説明・立ち上げ支援

まで、すべてを一貫サポート。「一度任せれば、現場に合わせて最適解を出してくれる」と定評があります。

取材協力:愛知産業株式会社

愛知産業紹介製品:プッシュコープ社の自動倣い制御装置

本事例でご紹介した製品はコチラ

RC-K3XシリーズはCNC工作機械やロボットで、ワークの芯出しや加工後の寸法計測をする、国産のワイヤレス3次元タッチプローブです。 無線通信を使い、プローブの測定信号を受信機が機械へ伝達します。