工作機械におけるワークとは?種類や固定方法、設計時に役立つポイントや考慮事項を解説

工作機械で加工される対象物のワークは、製品の品質や加工精度を左右する最も重要な存在です。ワークの材質や形状、固定方法の違いによって、仕上がりの精度や安全性が大きく変わります。

さらに設計段階から「どう固定するか」「歪みや熱変形をどう防ぐか」を考慮することが、高精度かつ効率的な製造に直結します。

本記事では、ワークの定義や種類、固定・保持方法の重要性、加工精度や安全性への影響、設計時に役立つ考慮ポイントを詳しく解説し、実際の現場での対策事例や高精度センサの活用法まで紹介します。

目次

ワークの定義と基本的な役割

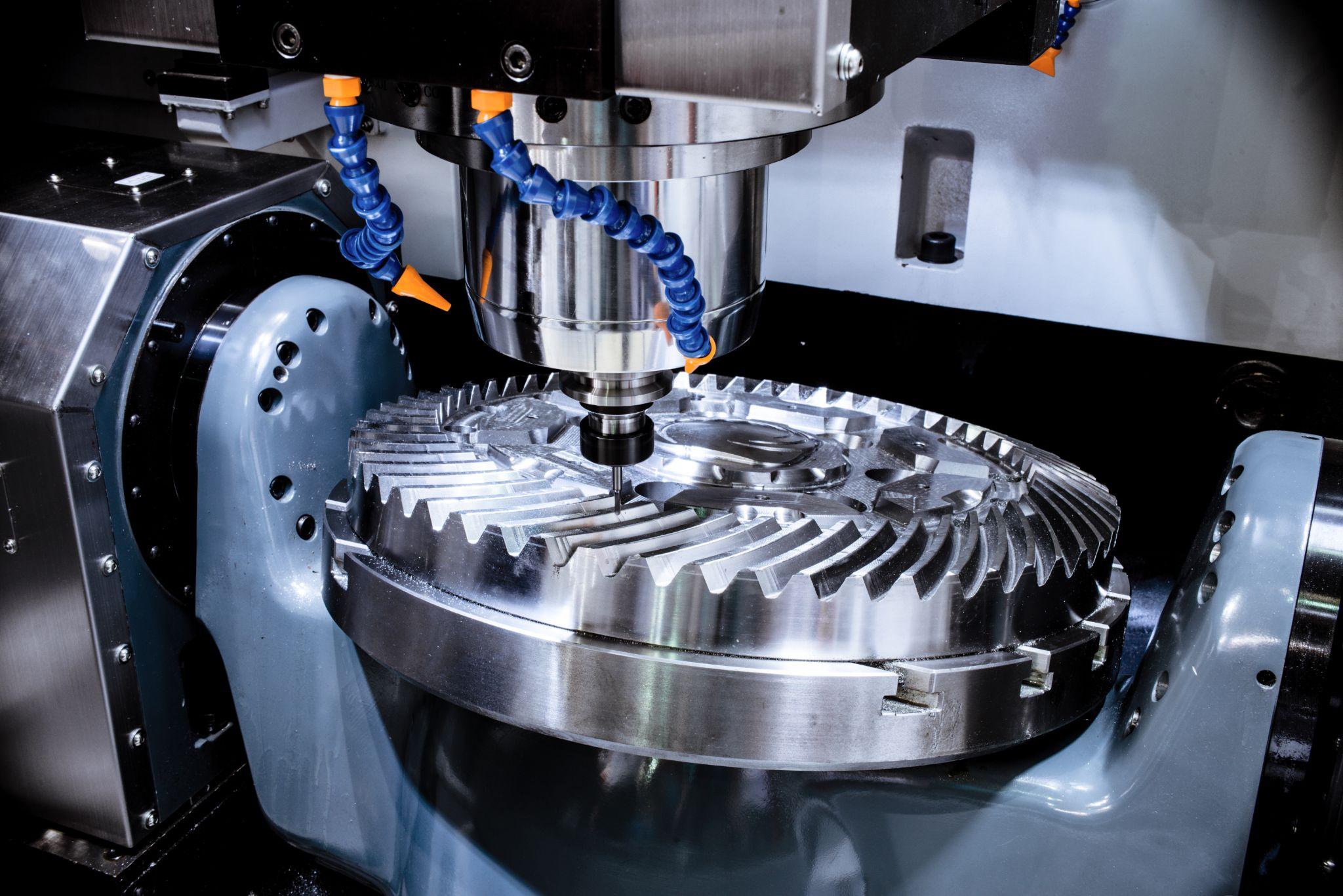

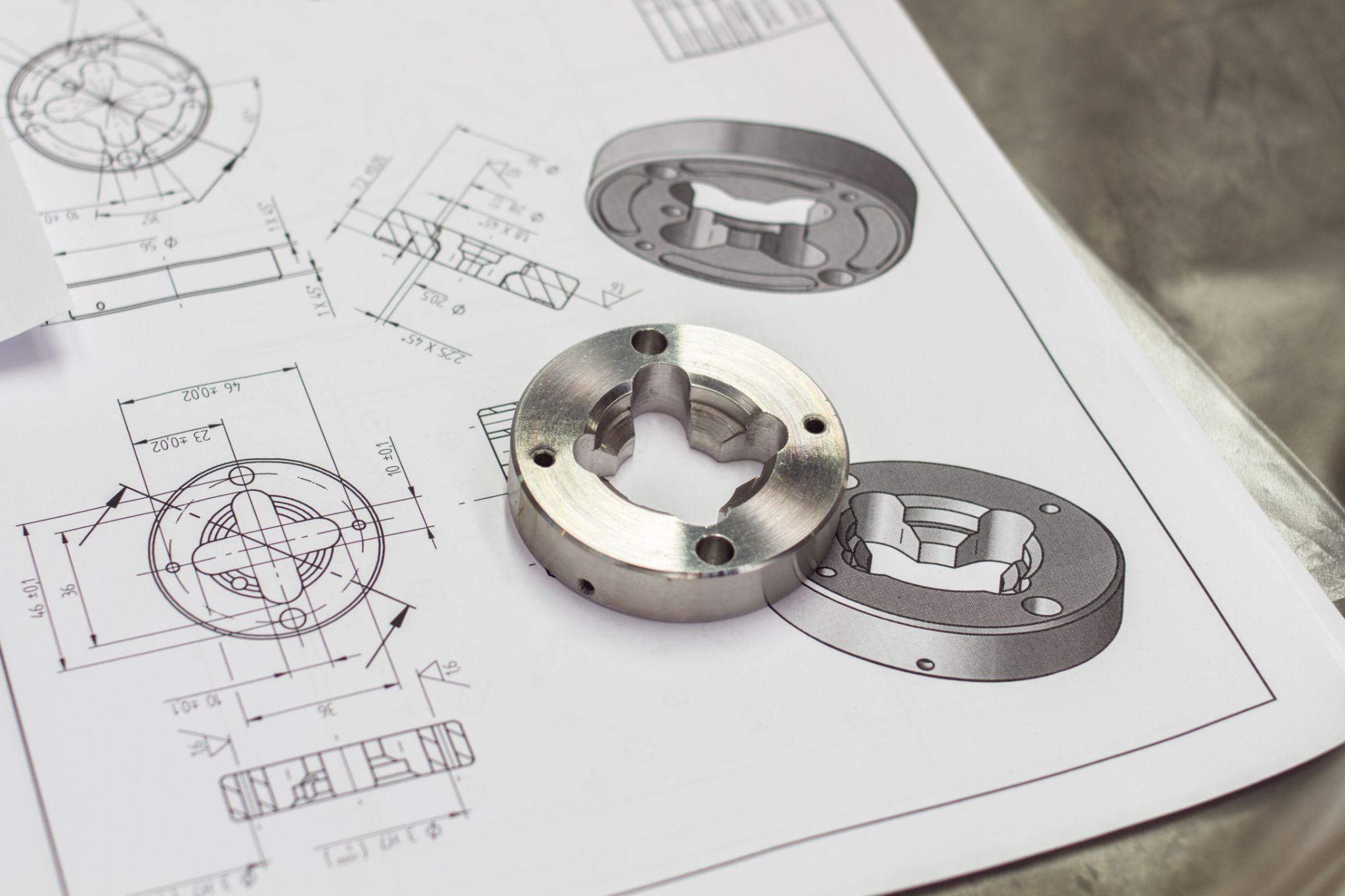

工作機械におけるワーク(workpiece)とは、切削や研削などによって加工される対象物を指します。

一般に、ワークは最終製品の形状に加工される素材や部品のことで、金属塊や板材などの生素材から必要な形状へ削り出される「加工対象物」です。

工作機械では、切削工具と対になる存在であり、機械は必ずワークを固定・保持して工具との相対運動を制御する仕組みを備えています。

つまりワークは、工作機械によって形を変えられる主役であり、工作機械はワークを所定の位置に保持しつつ工具を動かすことで、ワークの寸法や形状を高い精度で作り上げます。

ワークの役割は、文字通り「加工されるもの」として、工具作用により付加価値を生み出し最終的な製品となる点にあります。

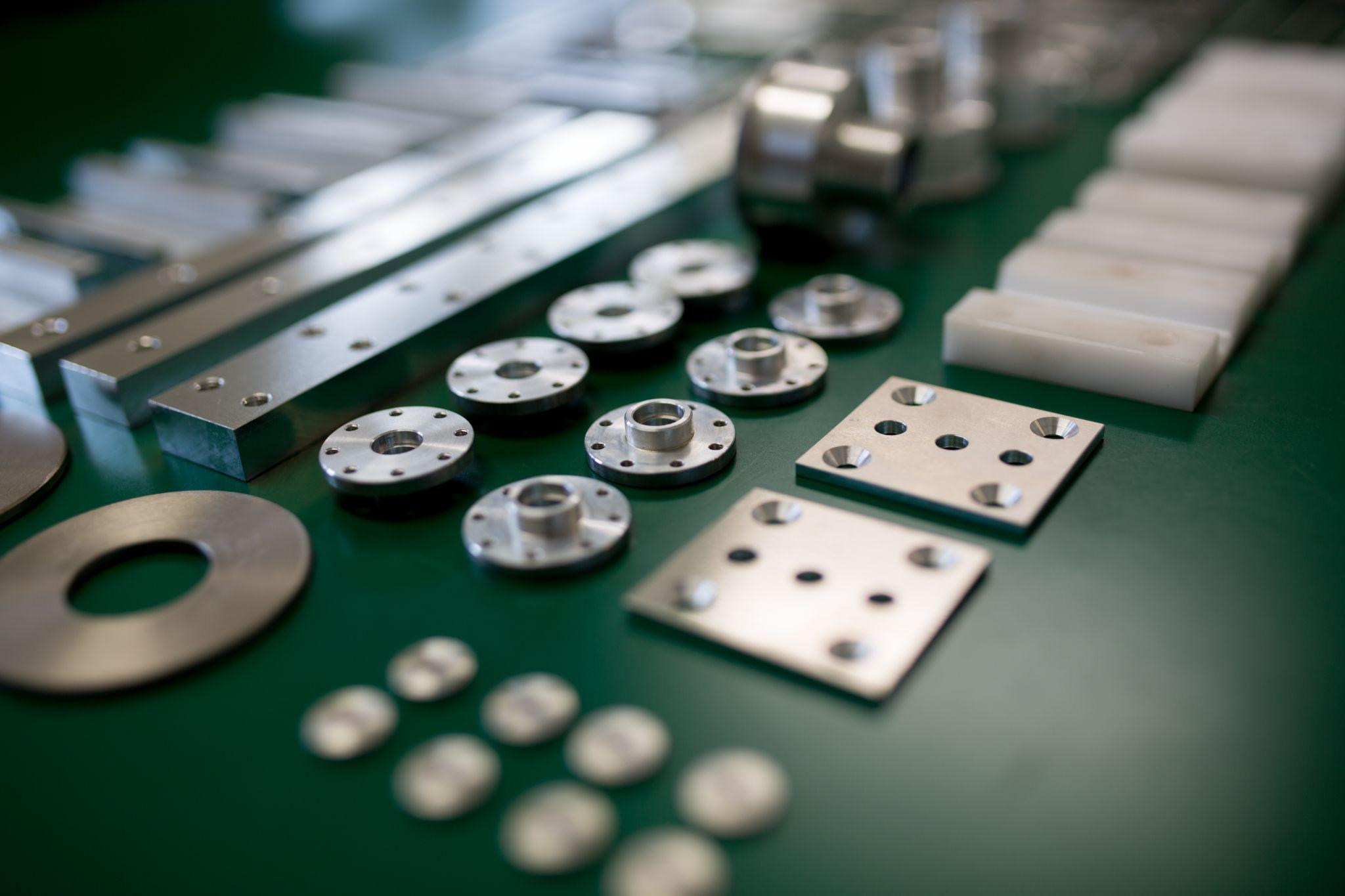

ワークの種類(材質・形状など)

ワークに使われる材料や形状は多岐にわたります。

工作機械では主に金属材料(例えば鋼やアルミニウム、銅合金など)が中心ですが、必要に応じてプラスチックや樹脂、さらには炭素繊維複合材などが加工対象となることもあります。

金属の中でも鋳鉄やステンレス鋼、チタン合金のように切削性や強度の異なる素材があり、それぞれに適した工具や条件が求められます。

ワークの形状も様々で、平板状のワーク(板材やブロック状素材)はフライス盤などで加工される際にバイスやTスロットテーブル、真空チャック等で安定して固定する必要があります。

円柱状・回転対称形状のワーク(軸や円筒部品)は主に旋盤で加工される形状で、チャックやコレットで強固に把持し、必要に応じてセンターや固定具で軸支して加工します。

さらに、自動車部品の鋳物や鍛造品のような不定形・複雑形状のワークでは、標準的な治具では掴みにくいため専用の治具やモジュラー治具を用いてしっかり固定します。

場合によっては真空吸着やマグネットチャックを使うこともあり、ワーク形状・材質に応じた適切な固定方法を選定してください。

ワークの固定・保持方法とその重要性

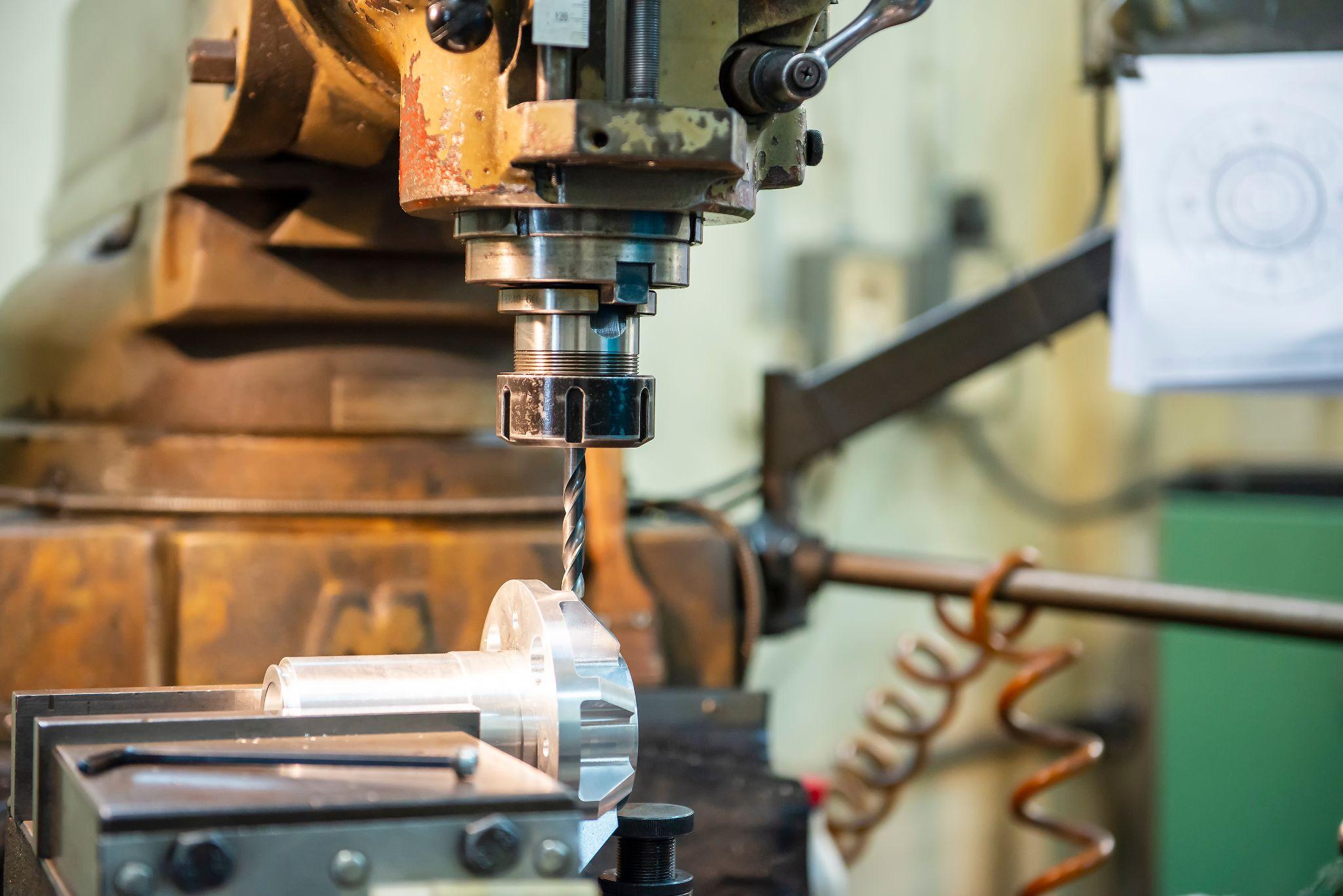

工作機械でワークを加工する際には、ワークの固定(ワークホールディング)が非常に重要な要素となります。

一般的なワーク固定具として、フライス盤用やマシニングセンタ用のバイス(万力)、旋盤用のチャック(スクロールチャックやコレットチャック)、加工用のクランプ類(トグルクランプ、Tスロットナットとボルト、治具クランプなど)、さらに治具(フィクスチャ)と呼ばれる専用の固定装置があります。

これらのワーク保持具は、加工中にワークが微動や振動を起こさず安定して所定位置を保つように機械に取り付けられます。

適切なワークの固定は、加工精度の確保と安全作業のために絶対不可欠です。

ワークがしっかりと固定されていないと、切削中の切削抵抗や機械振動によってワークがずれたり外れたりし、寸法誤差が生じるだけでなく工具の破損や機械事故の原因にもなります。

例えばクランプやバイスの選定・使用を誤ると、ワークが不安定な状態となって加工中に予期せぬ動きや飛散または脱落が起こり、重大な事故やケガにつながりかねません。

一方で、固定が強すぎても問題で、必要以上の過大なクランプ力を加えるとワーク素材が潰れたり歪んだりし、加工後に精度不良や表面傷(クランプ痕)を招きます。

したがって、ワークの固定方法はワークの形状・大きさ、材質、加工内容に合わせて適切なものを選び、十分な固定力でかつ均等な力で締め付けることが重要です。

治具設計ではワークの位置決め(ロケーティング)とクランプの両面で安定保持を図り、加工中の振動抑制や再現性の確保をおこないます。

適切なワーク固定は、加工精度の土台であり、安全確保の要であると言えます。

加工精度や安全性に与える影響

ワークの固定・保持の善し悪しは、加工精度と安全性に直結します。

まず加工精度の面では、固定が不十分なワークは切削時の抵抗により位置がずれや振動が発生し、狙った寸法や仕上げ面を得られなくなります。

また、刃物圧によりワークがたわむと、寸法が大きくずれたり表面粗さが悪化したりします。

またワーク自体の剛性が低い場合、クランプ方法が悪いと加工中に歪みや変形が生じ、加工後に部品が反ったり穴位置が狂ったりする原因となります。

薄肉部品などではクランプによる応力で平面度が悪化し、ボルト穴位置が設計寸法からずれる問題も発生します。

このように不適切なクランプは、仕上がり寸法や形状精度の不良につながるのです。

同時に安全性の面でも、固定が甘いとワークが加工途中で外れて飛散し、大事故を招くリスクがあります。

高速回転する工作物が外れると周囲の作業者に大きな危険が及び、工作機械自体や刃物の破損にもつながります。現場の安全ルールでも、工作物の確実な固定は最重要事項の一つです。

一方で、固定による悪影響としてクランプそのものがワークに与えるダメージにも注意が必要です。

先述のように締め付け過ぎによる変形のほか、硬いバイスの口金やクランプが直接当たることで表面に傷や圧痕(クランプマーク)が残ることがあります。

これは外観不良や機能不良(面当たり不良など)につながるため、仕上げ面となる箇所のクランプには細心の注意が必要です。

以上のように、ワークの固定方法は加工結果の精度と現場の安全双方に大きな影響を与えるため、常に最適な治具・保持方法を検討し、適切に運用することが求められます。

ワーク設計時の考慮事項

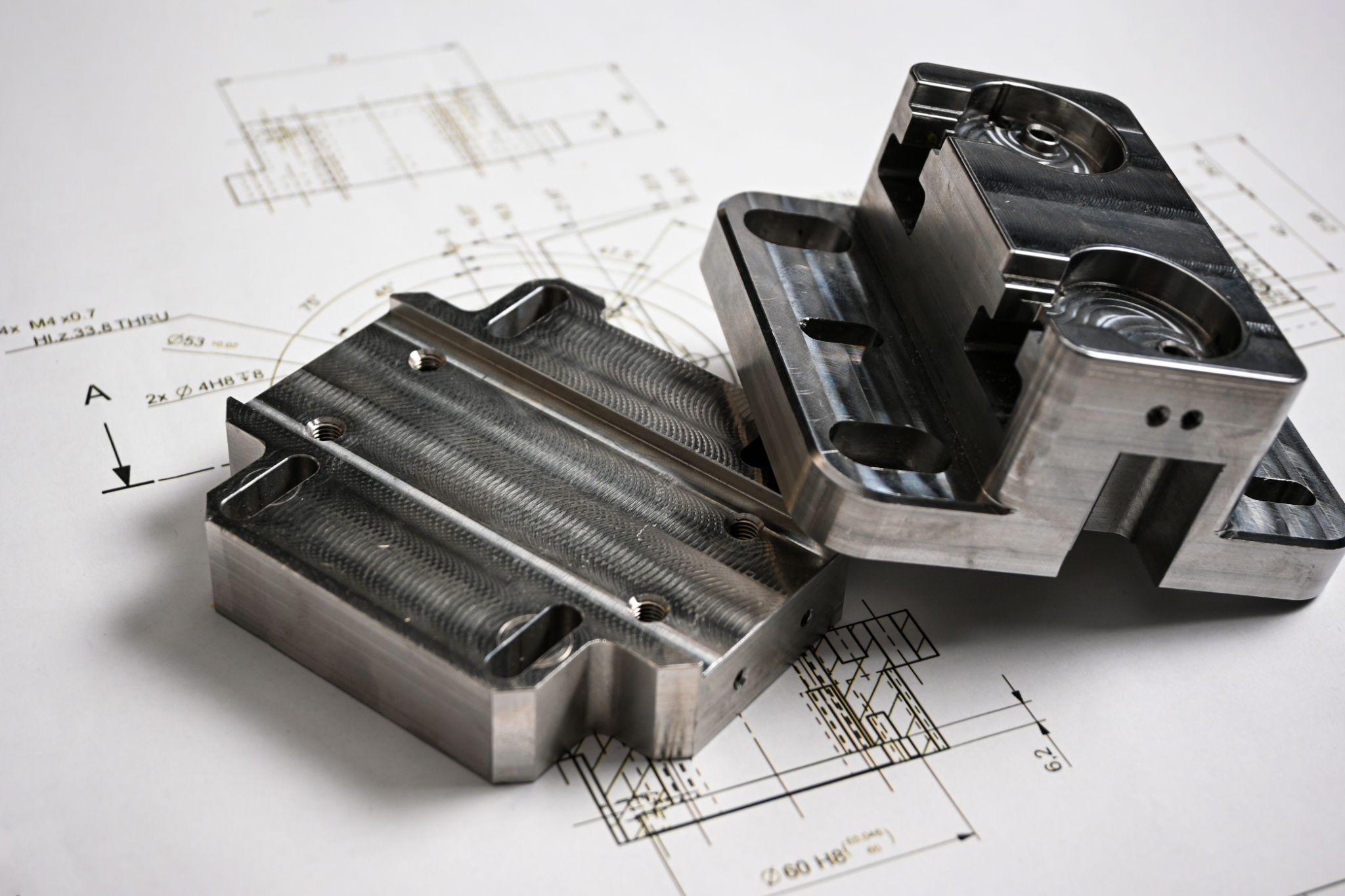

ワーク(部品)を設計する段階から、加工現場で問題なく高品質に仕上げられるよう様々な事項を考慮することが重要です。

以下に、工作機械でワークを加工する際に設計者が留意すべきポイントを挙げます。

加工の方向・加工順序の最適化

部品形状によっては、どの方向から加工するか・どの順序で素材を削り出すかによって、精度や歪みが大きく変わります。

たとえば薄肉の箱形状部品では、一方向から一気に肉を落とすと反対面が反ってしまう恐れがあります。

そのため対称的に素材を削る加工順を計画し、応力の偏りを抑えることが重要です。

実際、精密な薄肉部品では左右・表裏を対称に交互に削る対称加工が用いられ、両面の引っ張り応力を均等にさせることで加工後の反りを防ぎ平坦度を確保します。

一度に片側だけ大きく削り取ると応力バランスが崩れて歪みが発生しやすくなるため、ラフ加工と仕上げ加工を分けて段階的かつ均等に切削するのがポイントです。

また、加工方向については、部品の基準面を下側にして剛性を保つ、長い部品は縦方向より横方向に配置してたわみを減らす等、ワークの姿勢や支持方法も設計段階で考えておきます。

歪み・変形への対策

ワーク材料は加工に伴う内部応力の解放や切削熱などで歪みや寸法変化を生じることがあります。

そのため、設計の段階で想定される歪みに対処しておく工夫が必要です。

たとえば肉厚の大きい部分と薄肉部が混在する設計では、肉厚差による加工応力の偏りで歪みが出やすいため、必要に応じて中間焼鈍(応力緩和焼きなまし)を行うことや、最終加工前に一旦粗加工してから自然歪みを発生させ、後で仕上げる工程計画を立てます。

材料選択の段階でも、熱処理済みの安定した素材を使う、残留応力の少ない材料を選ぶなど歪みにくさを考慮できます。

また、クランプによる弾性変形にも注意が必要です。

特に薄肉や細長いワークはクランプ時に簡単にたわむため、設計上リブや補強を入れて剛性を持たせたり、加工中だけ付加する「つなぎ材」を設けておき、加工後に取り除くといった対策も有効です。

さらに、設計寸法の基準となる面・穴は、加工中に歪みや取り代で失われないよう配慮します。

基準面は可能な限り早い工程で加工して最後まで残しておく、あるいは加工中に基準が狂わないようクランプ位置を工夫するなどです。

基準面が途中で反ったり削り落とされたりすると、その後の工程で位置決めの再現性が失われ精度低下を招くため、基準を守る加工順序・治具を前提にした設計が重要です。

熱による変形と対策

切削や研削では加工点に熱が発生し、ワークが熱膨張による寸法変化を起こす場合があります。

特に長時間の連続切削や高速切削ではワーク温度が上昇し、加工中は膨張して公差内に収まっていても冷めると縮んで公差外になる、といった問題も起こり得ます。

設計者は、加工熱による影響を最小化する視点も持つべきです。

例えば加工時に十分な冷却剤が行き渡るよう形状に余裕を持たせる、熱変形しやすい素材(樹脂など)の場合は一度で削り終えず粗取り→冷却→仕上げと段階を分けることを前提とする、といった配慮です。

また、大型部品では切削中の熱で全体が膨張するため、重要寸法は仕上げ寸法をやや大きめに取り、常温に戻った後に最終仕上げ切削することもあります。

材料によって熱膨張係数が異なる点も考慮し、高精度が要求される場合には低膨張合金を選定したり、加工環境の温度管理を前提とした設計(恒温室内加工や予熱した上での加工)も検討します。

クランプ跡や表面仕上げへの配慮

ワークを設計する際には、加工工程でクランプや治具が当たる箇所が製品の重要面にならないよう注意します。

どうしても重要面を掴まざるを得ない場合、仕上げ代(追加工の余裕)を設けて最後にその面を軽く仕上げ直すようなプロセスを計画します。

硬いチャック爪やクランプで直接挟むと金属同士の接触で押し痕や傷が付くことがあるため、設計段階で当て板をかませるスペースを考慮したり、治具側で軟質な樹脂パッドや軟金属製のソフトジョーを使用できるようにします。

例えばアルミや銅のような軟らかい素材のワークでは、鋼製バイスの代わりにアルミ製ソフトジョーを使うことで表面への食い込みを防ぐことができます。

また、美観が求められる部分は極力クランプしないか、どうしてもクランプする場合は見えない箇所を掴む、あるいは治具側にワーク形状に合わせた精密な当たり面を設けて点ではなく面で保持し、圧力が局所集中しないようにするといった配慮も重要です。

クランプ跡の問題は往々にして見落とされがちですが、製品価値に直結する仕上げ品質の観点から設計段階で対策を検討すべきポイントです。

加工治具・段取りへの設計配慮

製品設計者は、自身が設計した部品が製造現場でどのように段取り・加工されるかを意識する必要があります。

たとえば部品に吊り穴や持ち手となる部分を設けておけば、大物ワークでもクレーンで治具にセットしやすくなります。

また、長尺物であれば途中で支持する治具穴を用意する、回転対称部品ならセンタ穴を設計に含めておき両端支持で加工できるようにする、といった工夫です。

さらに一度のセットアップで多面加工が必要な部品では、基準となる治具取り付け面を製品上に設けておく(例えば角ブロックの一面を基準面とし、そこを治具に押し当ててクランプできるようにする)ことで、繰り返し位置決め精度を上げ段取りを簡素化できます。

要は、「このワークを固定するにはどう保持するのが安定か?」を逆算し、その治具設計に都合の良い形状や追加要素をあらかじめ織り込むという発想です。

これにより加工者・治具設計者とのコミュニケーションも円滑になり、結果として加工精度と生産性の向上につながります。

製品設計者が実務で役立つ視点・ポイント

最後に、製造業での設計経験者の観点からワーク設計・加工準備における重要な工夫や実践的ヒントをまとめます。

製品設計者が以下の点を意識すると、加工現場との連携がスムーズになり、品質と生産性の向上に大いに役立ちます。

加工を念頭に置いた設計(DFM: Design for Manufacturing)

部品を設計する段階で、実際の加工方法や加工順序をイメージし、作りやすい形状にすることが大切です。

例えば「このポケット形状は非常に細く深いが、工具は届くのか?」「このネジ穴は後から加工可能なのか?」等を検討し、必要に応じて設計を修正します。

製造現場のエンジニアや職人と早い段階で相談し、加工のしやすいデザインや公差設定になるようフィードバックを得るのも有効です。

結果として、加工時のトラブルや手戻りを減らし、納期短縮とコスト低減につながります。

クランプ箇所と治具の確保

設計者は、部品が加工中にどこを掴まれて固定されるかを意識する必要があります。

例えば周囲すべてが加工面の部品だと固定する場所がなくなってしまいます。

そのため、治具で掴むための余剰部分(例えばフランジや取っ手状の突起、吊り穴など)を意図的に設けることがあります。

加工後に不要なら切り落とせるように設計しておけば、加工中はそこを掴んで安定保持できるわけです。

また、複雑形状部品では可能な限り平坦で剛性のある基準面を一つ設け、そこを治具に当てて固定できるようにしておくと段取りが楽になります。

要は、「この部品を実際に固定するにはどうするか?」を想定し、治具側で押さえやすい形状や掴み代を確保することがポイントです。

これによりクランプの安定性が増し、ひいては加工精度も高まります。

公差と仕上げ要求のメリハリ

設計時には全ての寸法を厳密にすれば良いというものではなく、重要な寸法・面に絞って厳しい公差や仕上げ粗さを指定し、それ以外はある程度緩和することも必要です。

加工現場では、不要に厳しい公差や仕上げ要求が付いていると加工時間が増大しコストも跳ね上がります。

設計者は図面のどの寸法が本当に重要かを見極め、機能上問題ない箇所は少し粗くても良いなどメリハリを付けます。

また、一段階で要求を満たすのが難しい場合、予め「この面は荒加工→研磨仕上げ」「この穴はリーマ仕上げ」と加工プロセスを指示しておくのも有効です。

現場と擦り合わせて公差を最適化すれば、製品の品質を維持しつつ生産性が向上します。

材料選択と前処理

ワークの材質選定も、加工のしやすさ・仕上がり品質に直結する視点です。

たとえば高硬度な材料は工具摩耗が激しく加工時間が長くなるため、本当にその硬度が必要なのかを検討します。

逆に柔らかすぎる材料の場合は、加工は楽でも強度不足になるため、熱処理を前提に加工する計画を立てます。

また、内部応力を多く含む素材(圧延材や溶接構造物など)は加工後に歪みやすいため、事前にひと焼き入れて応力を抜いておく、大型素材なら荒取り後に自然放冷して歪ませてから仕上げる、といった前処理も設計段階で計画します。

材料ロットによる特性ばらつきも考慮し、必要なら材料サプライヤの変更や検査証分析をおこなって、安定した加工性の材料を選ぶことも大切です。

工程計画との連携

優れた製品設計者は、部品単体の設計だけでなく製造工程全体を見渡した視点を持っています。

設計段階で加工工程担当者と打ち合わせをおこない、最適な加工順序・冶具構想・検査計画まで共有しておくと良いでしょう。

たとえば、「この部分は最後に仕上げるので基準はここ」「ここは研磨工程に回すのでマージン0.2mm残す」といった情報を工程図や図面に明記します。

これにより、現場は設計意図を汲んだ加工が可能になり手戻りが減ります。

また、不明瞭な点は積極的に現場に問い合わせてクリアにし、図面の備考欄や3Dモデル上に注意点を注記するなどドキュメンテーションも丁寧に行います。

設計と製造のコミュニケーションが密であれば、問題発生時のフィードバックも迅速に行われ、設計改善や工程改善のサイクルが回りやすくなります。

その結果、品質向上と量産性向上という製造競争力アップにつながるのです。

実際の現場で実施したワークの取り扱いに関する対策

機械加工の現場では、鉄やステンレス、アルミや銅、真鍮など、顧客の要求に応じて多様な材質の製品を日々加工しています。

実際に受けたクレームや手直し品から、ワーク表面に傷を付けないために採用した対策の事例を、以下で紹介していきます。

バイス口金の「押し痕」を解消した方法

樹脂やアルミなどのワークを加工するためにバイスで掴むと、強く締めていなくともワークの表面に「丸い押し痕」がつくことがあります。

これは、バイスの口金を固定しているボルト穴(ザグリ穴)でできた押し痕で、ワークの下に水平ブロックを入れて「口金高さよりもワークを高くしている」ときに起こりがちなトラブルです。

上の図のように水平ブロックによって高さが上がり、バイスの口金を固定しているボルトのザグリ穴に圧力が集中し、丸い押し痕ができます。

特にアルミなどの材質で起こりやすく、外観重視の製品の場合は不良品扱いになります。

また、押し痕ができた面が後工程での基準面となる場合、ザグリ穴の押し痕で変形しているため、要求する加工精度が出ないこともあるでしょう。

対策として、口金と同じ高さの水平ブロックを口金とワークの間に挟むことでこの問題は解消されました。

使用するブロックは、普段からワークの底上げに使用するものとは別に準備しておくのが望ましいです。

マシニングセンタでの加工時は、把持する圧力を一定に保つ

マシニングセンタでの加工は最終工程であることが多く、一定かつ安定した寸法精度の再現性が求められます。

そのため、ワークの脱着時の圧力を一定に保つことが重要ですが、経験の浅い作業者ほどワークの飛散や脱落による不良の発生を恐れ、必要以上に強い圧力でバイスを締め付けてしまう傾向があります。

その結果、バイスの可動顎からの圧力により基準が変化し、ワーク端面からの寸法公差が出なかったり、寸法が一定しなかったりするトラブルが多発していました。

寸法が安定しない原因はわかっているのですが、作業者の熟練度や心理的な要因によって完全には防ぎ切れないため、締め付け圧力を一定にする「油圧バイス」を採用して締め付けの圧力が個人差で変化しないようにしたところ、寸法が安定し精度の再現性が高まりました。

油圧バイスを使用し「締め付けの油圧目盛りはここまで」とあらかじめ決めておくことで、一定の締め付け圧力を維持できるため、作業者によるばらつきを最小限にできます。

作業者も脱着時に具体的な「締め付け強さの目安」ができるため、心理的にも安定した作業が可能です。 油圧バイスは一般的なバイスよりも高額ですが、作業者の熟練度や心理に左右されない安定した精度で加工ができるので、マシニングセンタでの加工には油圧バイスの使用をおすすめします。

メトロールの高精度な位置決めセンサとは?

工作機械やロボットの加工精度を左右するのは、ワークの正確な位置決めです。

わずか数ミクロンの誤差が製品不良や手直しにつながるため、位置決めセンサの性能は生産現場にとって極めて重要な要素となります。

メトロールの高精度センサは、0.5µmクラスの繰返し精度と悪環境でも安定する耐久性を兼ね備え、治具や機械への組込みによって「位置決め・工具測定・ワーク有無検出」を高精度かつ自動化します。 ここでは、代表的な位置決めセンサの種類と特長を整理し、加工現場の生産性と品質を両立するための活用ポイントを解説します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

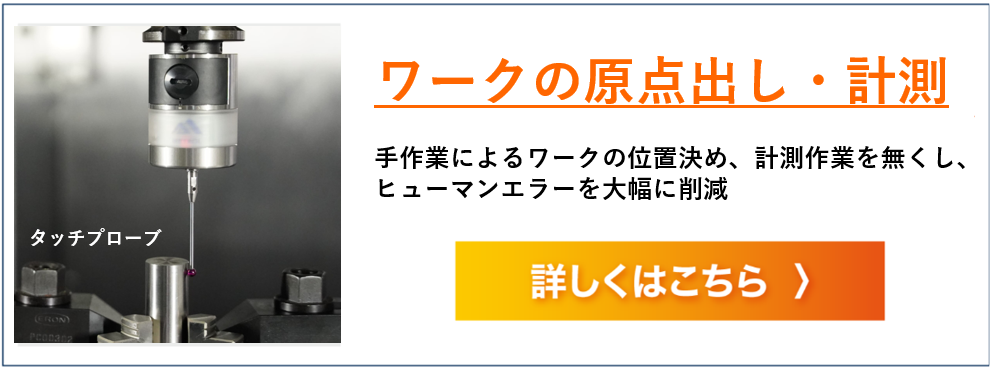

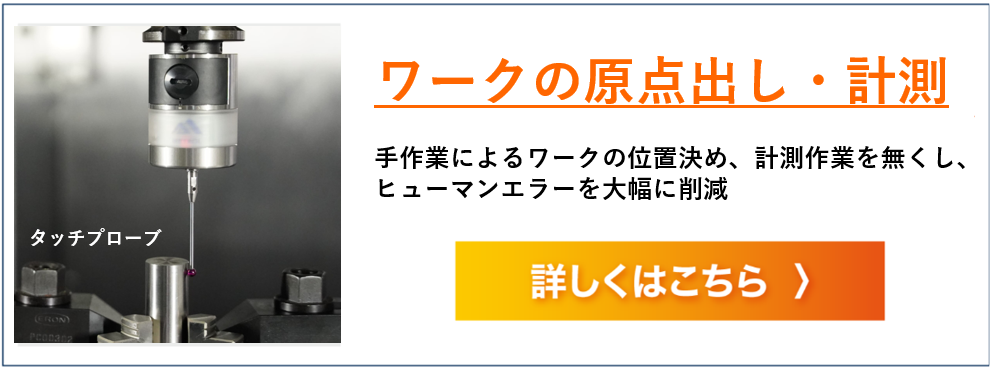

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

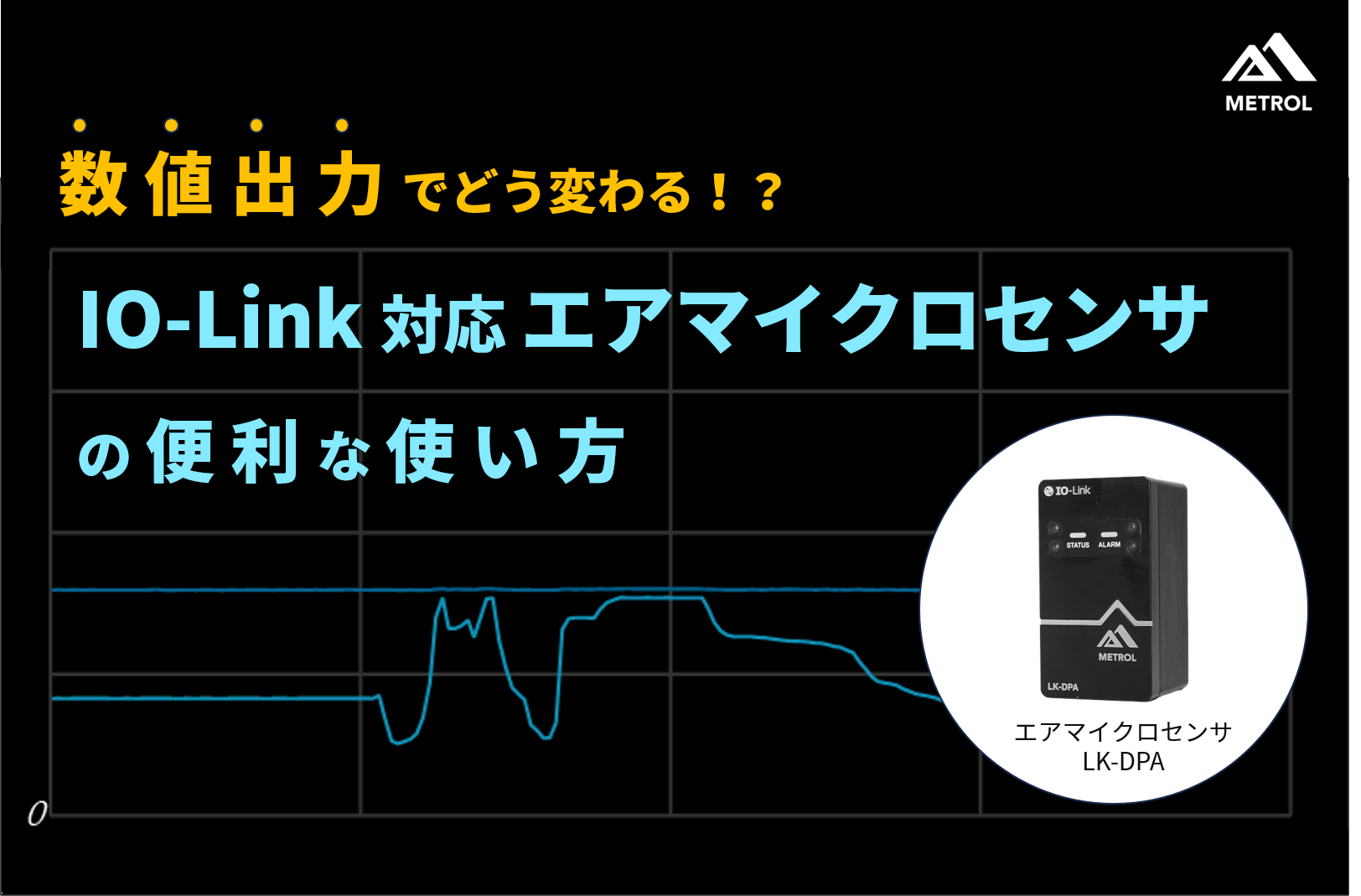

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【解説】数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方

シリーズ初の IO-Link 対応機種『LK-DPA』は、集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。

センサをネットワークに接続するメリットや使い方を解説します。

ワーク搬送でなぜ高精度な着座確認が必要なのか?

精密加工では、精度の高いワークの位置決めが重要です。人手不足により、ロボットを活用したワーク搬送が広がっていますが、ワークの着座精度が課題となっています。

メトロールの「エアマイクロセンサ」を使うことで、ミクロン単位の着座確認が可能になり、加工不良を大幅に減らせます。

クランプとは?工作機械用ワークのクランプの基本原理や種類、経験者から見た安全運用について解説

工作機械など加工する際にワークを固定する装置である「クランプ」について解説します。

1・ワークのクランプとは何か、その役割と重要性

2・ワーククランプの主な種類と仕組み

3・ワーククランプ選定のポイント(選定基準)

4・クランプの自動化技術とロボット連携

5・経験者から見たトラブル回避・安全運用のポイントと保守点検方法