工作機械における着座とは?着座の方法と測定、設計のポイントについて解説

加工現場で高精度な製品をつくるために欠かせないのが「ワークの着座」です。

どんなに性能の高い工作機械や工具を使っても、ワークが正しく治具やテーブルに密着していなければ、加工精度は安定しません。

着座とは、ワークを所定の位置・姿勢に正確に固定することを指し、加工の寸法精度・表面粗さ・工具寿命にまで直結する重要な工程です。

本記事では、着座の定義・不良が与える影響・代表的な確保方法・測定と検証手段・設計上の考慮ポイントまで、現場と設計の両面からわかりやすく解説します。

目次

着座の定義とその重要性

工作機械における着座とは、ワーク(加工対象物)を所定の位置・姿勢に正確に固定・配置し、加工中に動かないよう保持することを指します。

言い換えれば、ワークを治具やテーブル上に正しく据え付けることです。この着座が適切に行われているかどうかは、加工精度や品質に直結します。

実際、「完成品の寸法精度はクランプ装置とその使い方に比例する」と言われるほど、ワークの保持(ホールド)の仕方は重要な要素です。

定位・クランプ(締め付け)はワークホールディングの要であり、工作物を狙い通りの位置に安定して固定できなければ高精度な加工は望めません。

つまり、どんなに高性能な工作機械や工具を用いても、ワークの着座が不十分であれば加工精度も不安定になってしまいます。

着座不良が加工精度へ及ぼす影響

ワークが正しく着座していない(着座不良)場合、加工時に位置ずれや振動、さらには寸法誤差が発生します。

例えば、治具やテーブル上に切り粉やバリが挟まりワークが浮いてしまうと、わずか数ミクロンの隙間でも加工誤差につながります。

そのため、高精度を要する加工では、切り屑の噛み込みによる10µm程度の浮き(隙間)が生じるだけで仕上がり精度に悪影響が出るため、空圧センサなどで着座を厳密に確認することが求められます。

また、保持が甘いと加工中にワークがわずかでも動いてしまい、寸法精度の低下や表面粗さの悪化、工具の損傷につながります。

極端な例では、マシンバイス(万力)の品質が低い場合、締付け時に可動側のジョー(あご)がわずかに回転・持ち上がってしまい、ワークの一部が浮いて傾くことがあります。

このようにワークが平行台から浮き上がると、下方向への切込み深さが狂ったり、位置ズレが生じて加工精度不良や寸法公差が外れる原因となります。

現場の経験則では「ワークが正しく着座していれば、バイス下に入れた平行ブロックが指で動かない」ことが一つの目安とされています。

着座の良否は、加工の成否を大きく左右する要因のひとつです。

着座を確保するための代表的な方法

安定した着座を実現するには、適切な位置決めと確実な固定を組み合わせる必要があります。

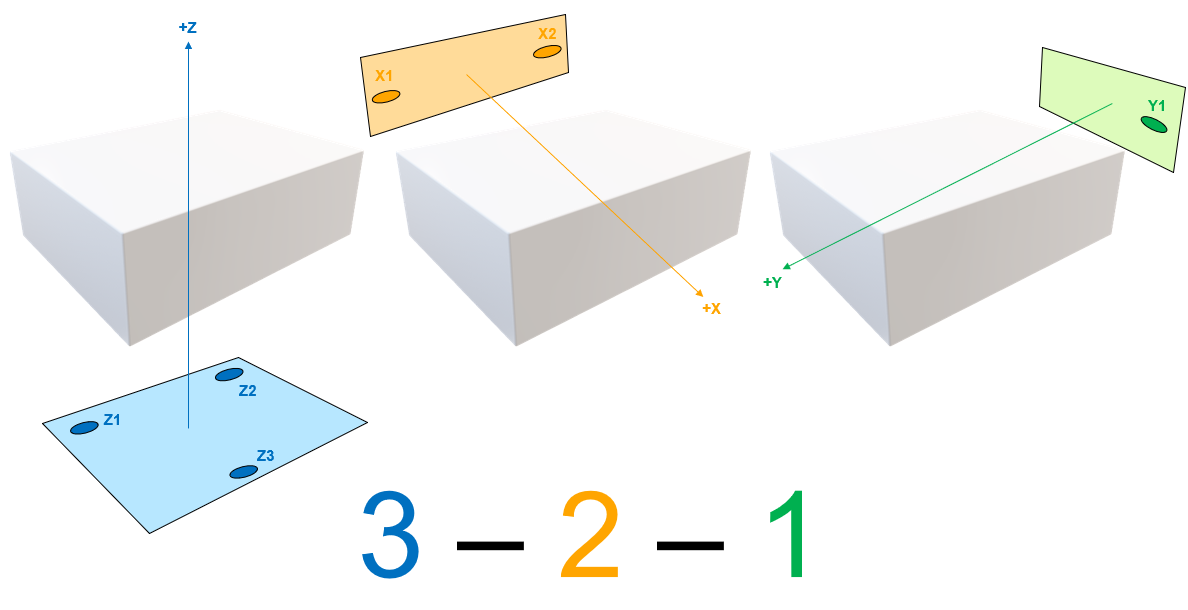

一般に「3-2-1の位置決め原則」が用いられ、6つの支持・位置決め要素でワークの六自由度(X・Y・Z各軸の並進と回転)を拘束します。

以下に示すのが、安定した着座を確保するための代表的な要素です。

基準面と支持ポイント

ワークの下面を受ける基準面(支持面)を治具上に設けます。

通常は三点支持(3つの支持ピンやブロック)でワークを支え、平面上に安定して置くことでガタつきを防ぎます。3点で支えれば必ず全点が接触するため、工作物の下面が安定した基準平面となります。

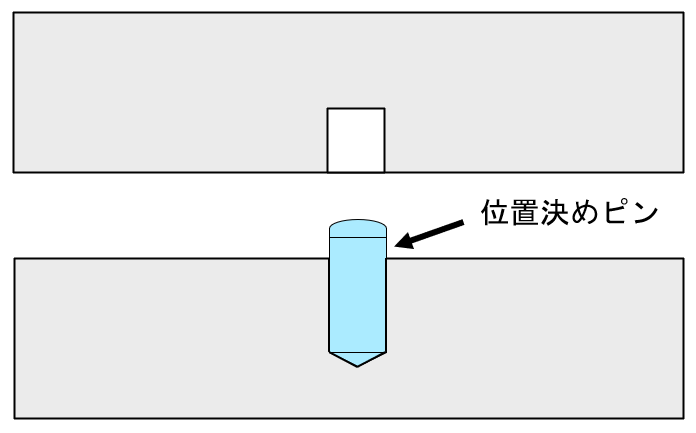

位置決めピン(定位ピン)

ワークの側面や穴に対応した位置決めピンを使用し、X・Y方向のずれを防ぎます。具体的には2本のピンで側面の位置を決め(2点で回転を拘束)、さらにもう1本のピンやストッパーで端面の位置を決めます。

このように定位基準を設けることで、ワークを毎回同じ位置に取り付けられる再現性が高まります。

クランプ装置(締付け機構)

定位置に置いたワークを強固に固定するために、クランプで押さえ付けます。代表的なものにトグルクランプ、ネジ式のクランプ、油圧・空圧クランプ、バイス(万力)などがあります。

クランプのポイントは、単に締め付けるだけでなく下方向への押さえ付け力を確保することです。適切なクランプにより、加工中の振動やズレを防ぎ、ワークを所定の位置に保持します。

治具設計上の工夫

治具そのものの剛性・精度も重要な要素です。

治具/工具メーカー各社から様々な精密治具が提供されており、例えば真空チャック(吸着による固定)やマグネットチャック(磁力固定)も特殊な形状のワーク着座には有効です。

また、位置決めピンにはテーパ付きのものや膨張式ピンなど、ワーク穴の公差に合わせてガタを極力減らす製品もあります。

こうした治具要素を適材適所で用いることで、着座不良のリスクを低減できます。

着座状態の測定・検証方法

着座を確実にした後でも、「本当に正しく設置されているか?」を検証・確認することが品質保証の上では重要になります。以下のような方法・技術が現場で活用されています。

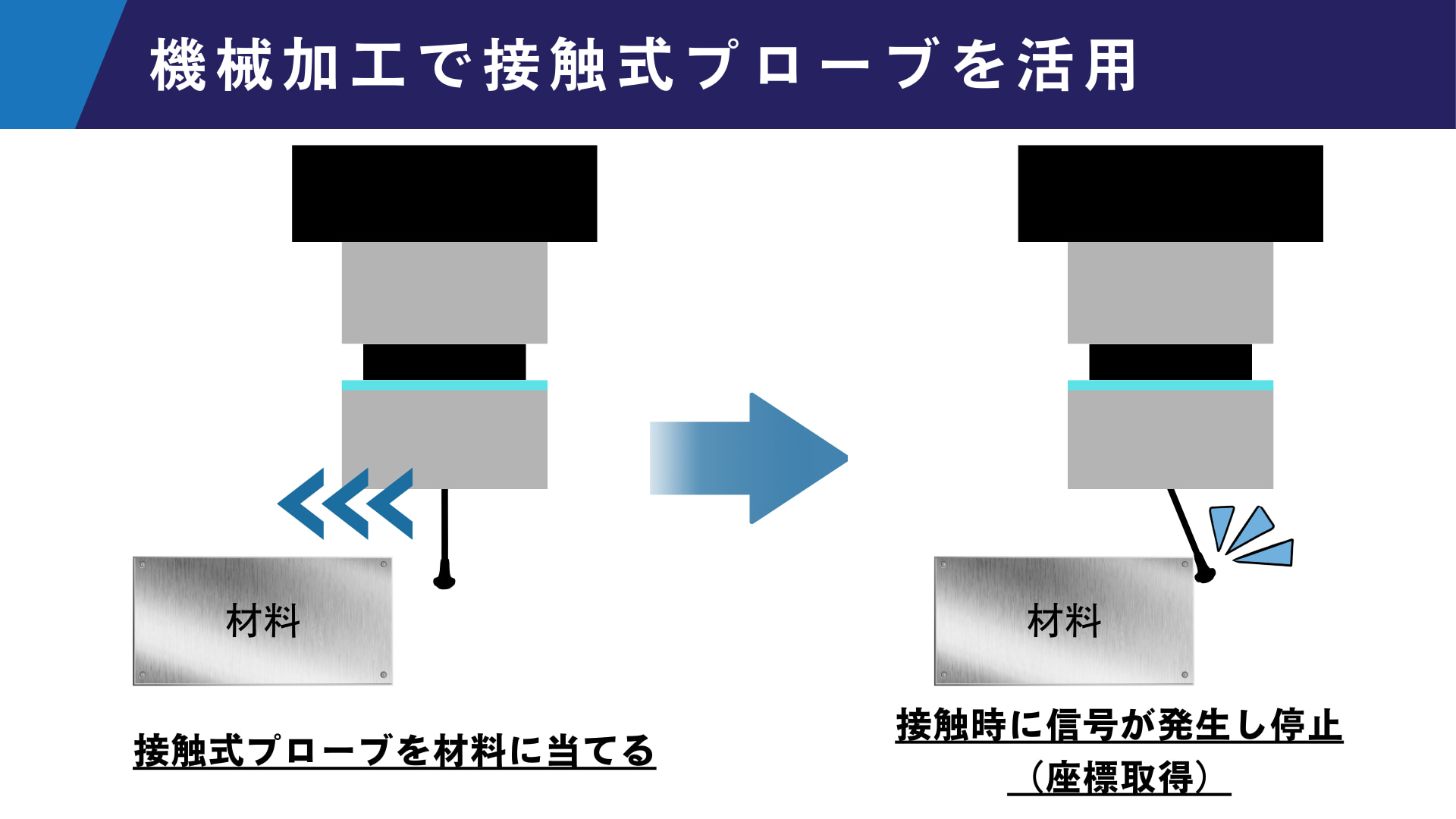

検出針(プローブ)による確認

CNC工作機械では、測定用のタッチプローブを用いてワークの位置や姿勢を計測できます。加工前にプローブでワーク基準面の高さや位置を複数点タッチし、正しく着座しているか確認します。

機上測定を活用することで、加工前後のリアルタイム検査が可能となり、不良加工の発生を抑制できます。

プローブはワークや治具の正確な位置や寸法を高速で確認することが可能で、複雑な専用治具に頼らずともズレや誤差を検出できます。

実際「加工毎にプローブでワーク位置を検出し、誤差があれば補正する」運用によって、加工工程の安定化や無人運転の安心度向上に大きく寄与しています。

画像処理システムによる確認

ビジョンシステム(カメラ検査装置)を用いてワークの配置をチェックする方法もあります。例えば、ワーク表面と治具基準面との隙間をカメラで撮影・検出したり、ワークの輪郭位置が所定の範囲内か画像認識で判定したりします。

自動搬送ラインでは、ロボットがワークを置いた後に上方または側方からカメラで撮影し、傾きや浮き上がりがないか確認するといった例があります。

画像処理による確認は非接触で高速に行える利点があり、製品ごとの判定基準さえ用意すれば多品種にも対応しやすい方法です。

接触式センサ・エアセンサによる確認

工作機械や治具にセンサを組み込んでおき、ワークの着座状態を機械的または空圧的に検知する方法です。

機械的センサの例としては、治具の基準面に微小なスプリングピン(バネ仕込みの接触子)を設置し、ワークが正しく収まるとピンが押し込まれてセンサONになる仕組みがあります。四隅のピンで基準面への密着を監視することで、「ワークの角が浮いていないか」まで検出可能です。

空圧式(エアマイクロセンサ)の例では、治具の基準面に小穴を設けてエアを吹き出し、その背圧の変化で隙間の有無を判定します。

従来の一般的なエアセンサはワーク有無の検知が主目的でしたが、高精度要求には不十分な場合もありました。

近年では繰り返し精度±0.5µm程度で10µm以下の隙間を検知可能な高精度エアギャップセンサも登場し、切粉噛み込みなどによるごく僅かな浮きも確実に見つけられます。

実際、「従来のエアセンサでは35µm精度の要求に追いつけない」という現場の悩みに対し、高精度センサ導入で対処し加工精度向上を達成した事例も報告されています。

これらの測定・検証手段を組み合わせることで、「着座不良のまま加工を開始してしまう」リスクを大幅に低減できます。

加工前の段階で問題を検知できれば、オペレーターやシステムがすぐに対処(ワーク再設置や清掃など)し、重大な不良や機械事故を未然に防ぐことが可能です。

自動化・スマートファクトリーにおける着座の役割

自動化された生産ラインやスマートファクトリーの環境では、人手による微調整に頼らずに着座を保証する仕組みがさらに重要視されます。

ロボットによるワーク搬送やパレタイジングされた自動加工では、各工程でワークが正しくセットされていなければ、その後の加工は即不良品を生み出してしまいます。

そこで、着座センサやプローブによる確認を取り入れ、誤った据え付けの場合は機械を停止してアラームを出す、といった仕組みが不可欠です。

この「着座確認→異常時ストップ」の自動フィードバックにより、自工程で不良を作らず、後工程に流さないという品質保証の考え方(自働化/自動停止)が可能になります。

具体的な例として、CNC旋盤においてチャック(把持具)にワークをセットする際、チャック内面とワーク端面の密着(着座)を確認するセンサがあります。

工作機械メーカーやセンサメーカーは、チャックに組み込む着座確認スイッチや、先述のエアギャップセンサを提供しており、自動運転中でも常にワークがちゃんと座っているかを監視できます。

高精度加工ラインでは「着座確認精度±10µm」を求める声も多く、先進的な工場ではセンサで10µmの浮きも検知して即座に加工停止し、作業者にアラートを飛ばす仕組みを採用しています。

また、スマートファクトリーでは各種センサや機械の情報をネットワークで統合管理します。着座に関するデータ(例えば「何回着座不良が発生したか」「どの治具で多いか」「センサがどの程度トリガーしているか」等)も蓄積され、品質改善や予防保全に活かされます。

例えば「特定の治具で繰り返し着座不良が起きる」とデータが示せば、治具設計の見直しや清掃工程の追加といった対策につながります。

さらに、将来的にはAIが画像センサや音響センサからリアルタイムに異常兆候を検知し、人の介入なしに自動補正・停止判断を下す、といった高度な自律システムも可能になりつつあります。

したがって、自動化が進むほど「正しい着座が取れていることを機械自身が確認する」ことに対する重要性が高まります。

人手作業では職人の勘や目視で行っていた確認も、スマートファクトリーではセンサやデータ解析が担います。

着座の信頼性確保は、無人化ラインでも製品品質を維持し、生産停止や工具破損といったトラブルを未然に防ぐ鍵なのです。

設計・工程計画における着座の考慮ポイント

着座の問題は、現場で対処するだけでなく製品設計や工程設計の段階から考慮することが重要です。

ワークの形状や加工プロセスを決定する際に、以下の点を念頭に置くことで、加工現場での安定した着座と品質確保が容易になります。

基準面・クランプ箇所を意識した製品設計

製品の設計段階で、加工時の基準取りやクランプ位置を想定しておくことが大切です。片側を大きな平面にデザインすればその面を基準面として安定した着座が可能になり、治具で挟めるようなボスや穴を設ければ位置決めピンが使えます。

設計者が加工治具の掴み代(つかみしろ)を意識せず形状を決めてしまうと、現場では無理なクランプや特殊治具が必要になり、着座不良や変形のリスクが増します。

製造性を考慮した設計(DFM: Design for Manufacturing)の一環として、着座しやすい形状かどうかを検討する習慣を持ちましょう。

特に薄板や不安定な形状の場合、搬送・固定中に撓みやすいため、リブを追加したり治具で支えやすい仮肉を付けて加工後に除去する、といった配慮も有効な手段です。

加工工程の安定性と再現性の確保

工程設計では、毎回同じようにワークをセットできる仕組みを追求します。

初工程で明確な基準穴や基準面を加工し、以降の工程ではそこを定位基準にするプロセス設計が考えられます。

複数工程にまたがる加工では、工程間での着座基準が変わると累積誤差が出る恐れがあります。極力一貫した基準で流すか、基準替えが必要な場合も一度測定・補正を入れることで、後工程のばらつきを抑制できます。

再度工作機に付け直す際には、できれば精密な治具やパレットシステム(繰り返し精度の高い基準位置決め機構)を使い、オフラインで測定した補正値を活用して据え付け誤差を打ち消す工夫もなされています。

治具設計への影響と現場での工夫

ワークの着座を安定させるため、治具設計者は様々な創意工夫を凝らします。しかし、製品形状によってはどうしても保持が難しい場合もあります。

設計者の視点からは「現場でどのような治具・手段で固定するのか」を想像し、極端にクランプしにくい形状・寸法公差になっていないかを確認しましょう。

クランプするための肉厚が薄すぎると締付け時に変形する原因となったり、全ての面が曲面で基準が取れない形状だと専用治具が大型複雑化しコストが上がったりします。

加工治具はシンプルに越したことはなく、製品設計段階の工夫で治具簡素化が可能なら結果的に量産性・安定性が上がります。

現場では、安定した着座のために平行ブロックや当て板を噛ませたり、締付け時にプラスチックハンマーで軽く叩いて密着させるといった手作業の工夫もおこなわれます。

しかし、これらは作業者のスキルに依存する部分も大きいため、設計・治具段階で可能な限りポカヨケ的な着座確保策を講じることが理想です。

製品設計者の視点からの実務的アドバイス

製品設計に携わるエンジニアの立場で、現場に役立つ着座に関するアドバイスをまとめます。

早い段階から製造現場を意識する

製品の設計段階で、実際の加工現場をイメージしてください。

どの面を基準にするのか?どこを掴んで固定するのか?と想像しながら形状や公差を決めるだけでも、後工程の安定性に差が出ます。

製造部門とのDFMレビューを行い、「この形状では着座が不安定になりそう」「ここに治具の支えが必要」といった指摘をもらえば、設計修正で大きなトラブルを未然に防げます。

現場とのコミュニケーション

実際に加工を担当する現場の技術者や職人さんからフィードバックを得ることも大切です。

「この部品は治具への着座にいつも苦労する」「クランプすると微妙にたわむので工夫している」といった生の声は、設計改善のヒントになります。

設計者は机上検討だけでなく、ぜひ工場に足を運んで治具や加工の様子を見てください。着座の重要性は百聞は一見に如かずで、現物を見ることで実感できます。

現場で得た知見を次の製品設計にフィードバックすれば、より作りやすく高品質な製品設計へとつながるでしょう。

現場の経験から解説する、着座に関する問題点や対策

ワークの着座に関する不良品・不具合品の発生は、誰しもが経験したことがある問題点です。現在でも不完全な着座による問題の発生は、完全に防ぐことができない課題として各社で多様な対策を講じています。

その問題点、および対策の一例を、現場での経験から述べていきます。

バイスによる把握時の着座ミスは、保持具(バイス)だけの問題ではない

バイスは動かない「固定口金」と「可動口金」の動きによってワークを掴む構造で、過度の衝撃や経年劣化による可動顎のガタつきで「締め付けたときに可動顎に上向きの力がかかる」ことで起こります。

現在では、前述した通り「被削材を掴んだときに下向きに押さえる力がかかり、バイス底面に密着しやすくなる」アンギュラロック機構がある精密加工に対応した製品もあります。

そういった機構を持つバイスを使用していても、ワークの浮き(不完全な着座)が発生する場合、把握しているワークそのものを疑うことが解決への近道です。

ワークの浮きは、把握しているワークの直角度や平行度が出ていない場合にも起こります。

不完全な着座が起こる原因やその対策として、保持具や機械精度を疑う前に「直角度や平行度が出せる加工方法や手順を採用しているか?」という加工の基本を疑ってみてください。

直角度や平行度が出せる加工方法や手順を採用して加工された6面体なら、着座も安定しているので、バイスで把握したときに上から軽くプラスチックハンマーで叩けば平行ブロックは動きません。

強い力で叩くと、反発力が発生する原因となるため、逆に着座が不安定になります。

反りのある板材の加工では、凸面を下にして加工する。

マシニングセンタによる板材の加工では、加工前に被削材が反っていることも少なくありません。

そういったワークを加工するときは、必ず凸面のほうを下(テーブル側)にしてクランプし、加工をおこなってください。

凸面が上になるとワークの中央が浮き「着座が不安定」な状態になるため、加工時のたわみやビビりによる面相度不良が発生する原因となります。

凸面を下にしてクランプすることで、ワークとテーブルがしっかり着座するようになるので、ワークの中央付近で起こりやすい「エンドミルによる側面加工のビビり」や、たわみによるザグリ加工の深さの不揃いなどの問題が解消されることがあります。

メトロールの高精度な位置決めセンサとは?

加工精度を大きく左右する「着座確認」や「位置決め」の工程では、わずか数µmの誤差も見逃さない検出技術が求められます。

メトロールの高精度センサは、最大繰返し精度0.5µmを誇る接触式スイッチや、非接触で10µm以下の浮きを捉えるエアマイクロセンサなど、多様なラインアップを展開しています。 ここでは、現場の課題解決に直結するメトロールの代表的な位置決めセンサをご紹介します。

ここでは、現場の課題解決に直結するメトロールの代表的な位置決めセンサをご紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

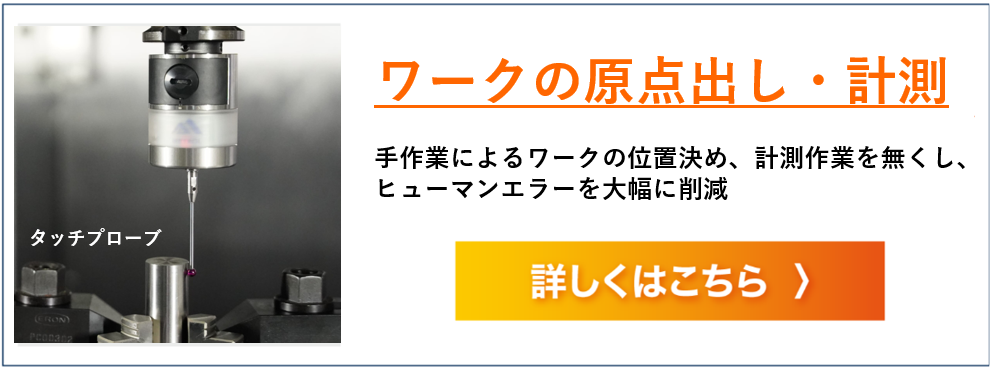

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

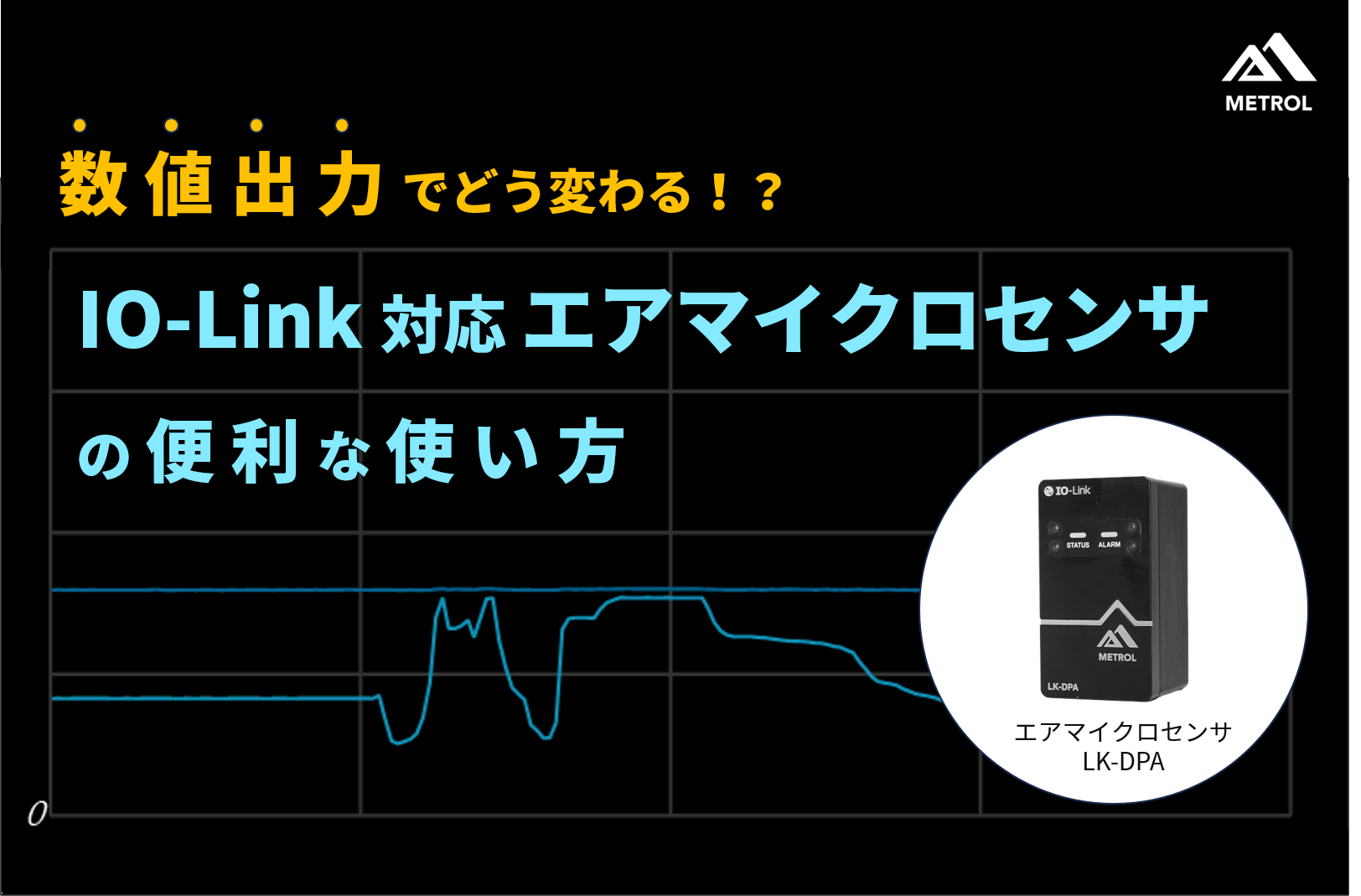

【解説】数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方

シリーズ初の IO-Link 対応機種『LK-DPA』は、集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。

センサをネットワークに接続するメリットや使い方を解説します。

20μm以下の隙間を検出し、誤検知による加工不良を防ぐ着座センサとは?

工作機械での着座確認で、加工不良にお困りではないでしょうか。

「繰り返し精度±0.5μm」「IP67のクーラント保護構造」を備えたメトロールのエア着座センサなら、ワーク着座確認の製造現場での課題を解決します。

実際の改善事例と共にご紹介します。

「エア ギャップセンサ」からの置き換えで、 ワークチャック時の「浮き上がり」を安定検出

大手自動車メーカー向けに精密部品を製造している自動車部品メーカー様より、CNC旋盤のワークチャック時の「浮き上がり」についてご相談いただきました。

メトロールの「エアマイクロセンサ」を使い、加工不良を未然に防止し、精密着座を実現した事例を紹介します。