ファイバセンサとは?基本原理と主要方式、実務でのポイントを解説

ファイバセンサは、電磁ノイズや高温といった過酷な環境下でも安定した計測を実現する特殊なセンサ技術です。光ファイバを利用して温度・ひずみ・圧力などを光信号として検出し、従来の電気式センサでは対応困難な極限環境での測定を可能にします。

製造現場では高周波誘導加熱炉やプラズマ切断装置周辺など、強い電磁ノイズ環境での精密測定に威力を発揮しています。

本記事では、ファイバセンサの基本原理と主要方式から、工作機械・金属加工現場での具体的な活用場面、導入時の判断基準、実運用でのポイントまで、実務に直結する知識を詳しく解説します。

目次

ファイバセンサとは?

ファイバセンサ(光ファイバセンサ)とは、通信に用いられる細い光ファイバをそのままセンサとして利用し、温度・ひずみ・圧力など様々な物理量を光信号の変化として計測する技術です。

光の波長、強度、位相、偏波状態など光信号の特性が外部環境によって変化する現象を利用し、離れた場所から光ファイバに光を送って測定ができます。

光ファイバ自体がガラスやプラスチック製の電気を通さない媒体であるため電磁的にパッシブ(受動的)で、安全性が高く、過酷な環境下でも利用できるセンサ方式として注目されています。

このような特長から、ファイバセンサは航空宇宙、土木構造物監視、医療、生体計測、環境モニタリングなど幅広い分野で活用が進んでいます。

ファイバセンサの基本構造と技術原理

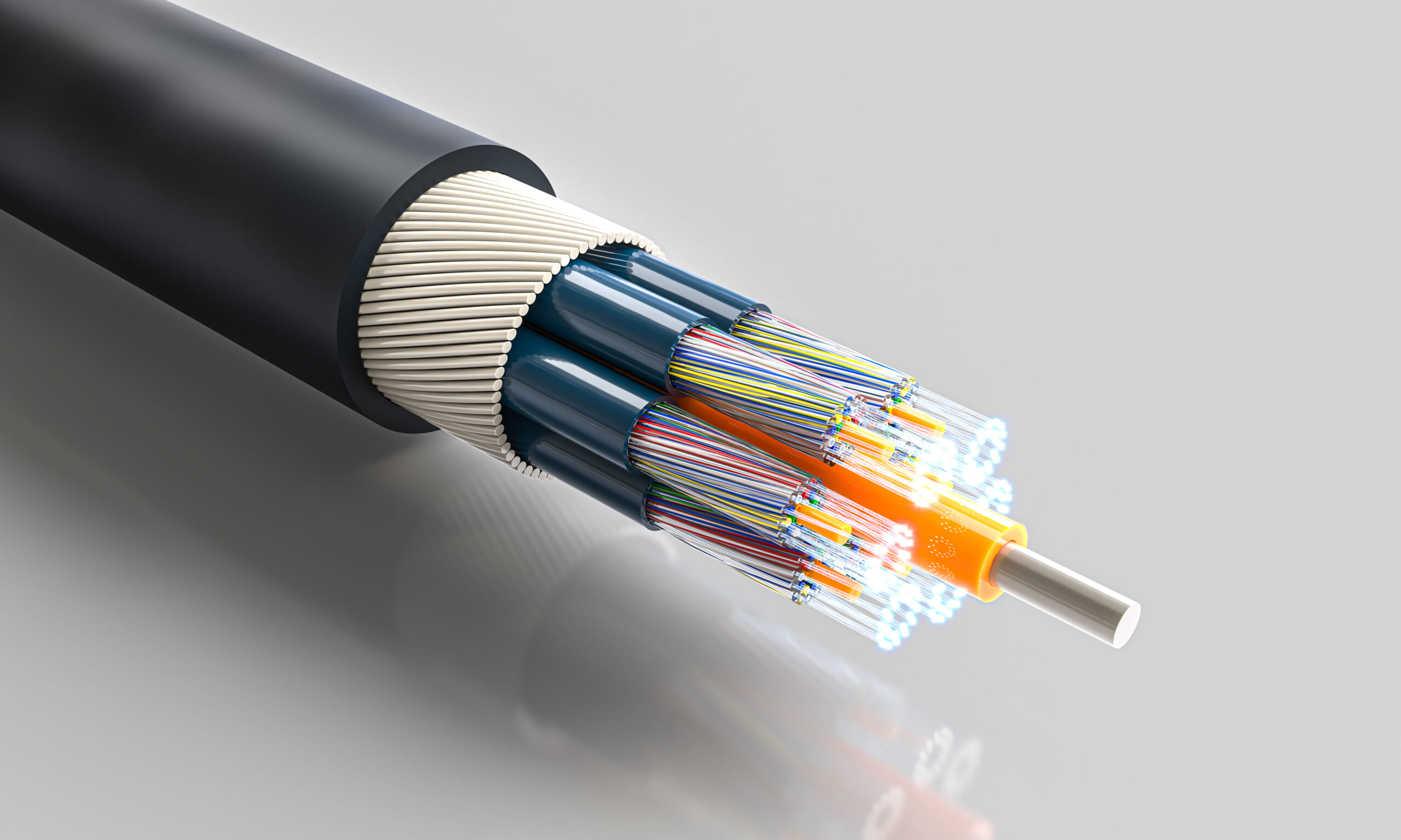

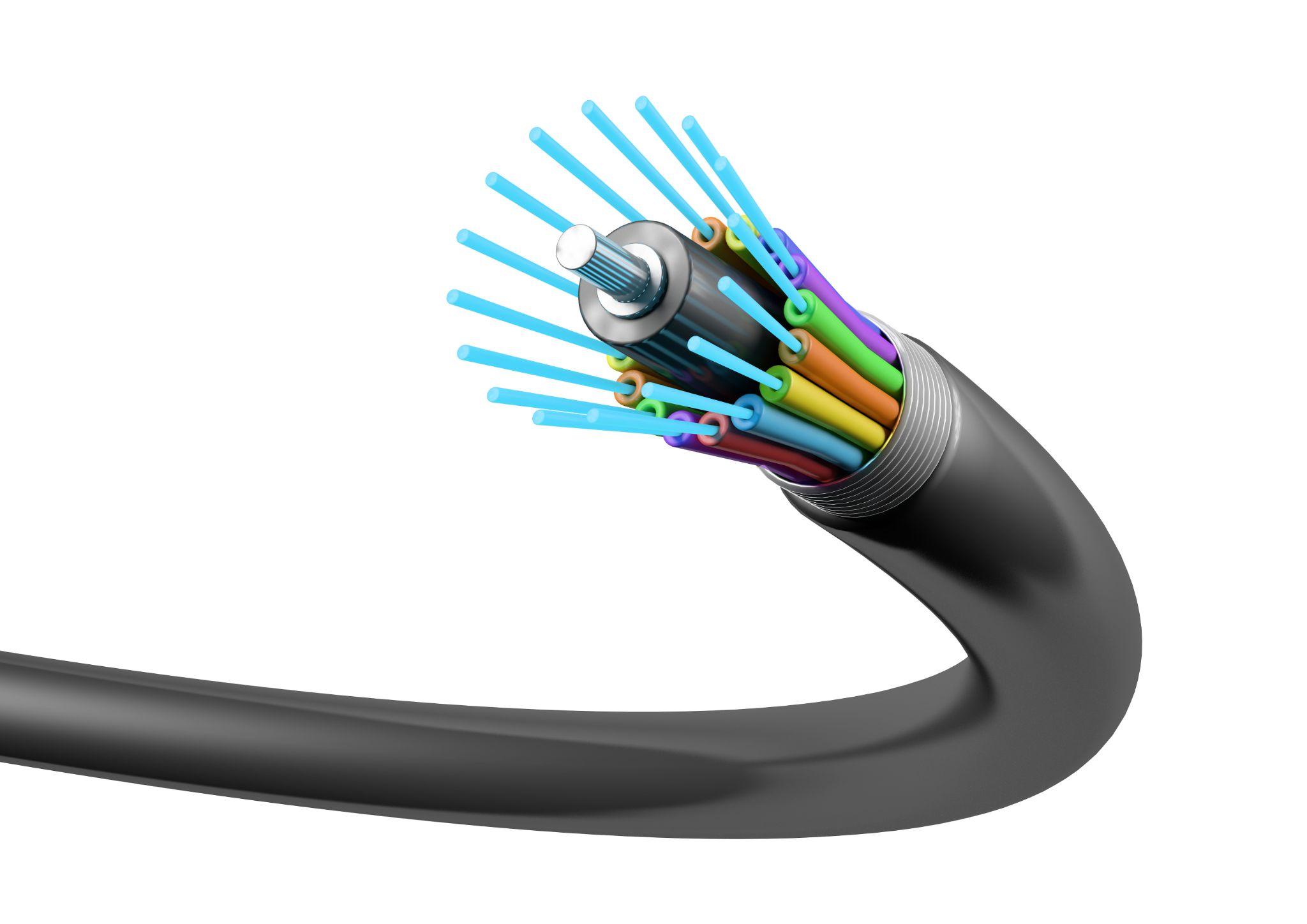

光ファイバはコアとクラッドと呼ばれる二層構造の極めて細い誘電体(電気絶縁性)波導です。ファイバ内部に光を通すと、コアとクラッドの屈折率差によって光がコア内部に閉じ込められて伝搬します。

この光ファイバそのものがセンサ素子として機能する場合、周囲の環境変化(温度変化や歪みなど)によってファイバがわずかに伸縮したり屈曲したりし、ファイバ内を伝わる光の特性(強度や位相など)に変化を生じさせます。

例えば、光ファイバに一定の光を送り込んでおき、ファイバが温度上昇で熱膨張すると、その長さ変化に応じて戻ってくる光の信号が変化します。この変化を光検出器で解析することで温度変化量を知ることができます。

ファイバセンサの多くは、このように外界の物理変化を光信号の変化へ直接変換し、その光信号を解析することで計測を行っています。

ファイバセンサの構造には大きく内部型と外部型があります。内部型では、光ファイバそのものが感知部となり、光ファイバ内を伝搬中の光に直接変調が加えられます。

外部にセンサ素子を設けず、ファイバ内を通る光の強度・位相・波長などが周囲の環境で変化するのをそのまま検出します。この方式では光がファイバ外に漏れず伝送でき、ファイバ自体がセンサかつ通信路の二重役割を果たすため、多点計測や長距離監視にも有利です。

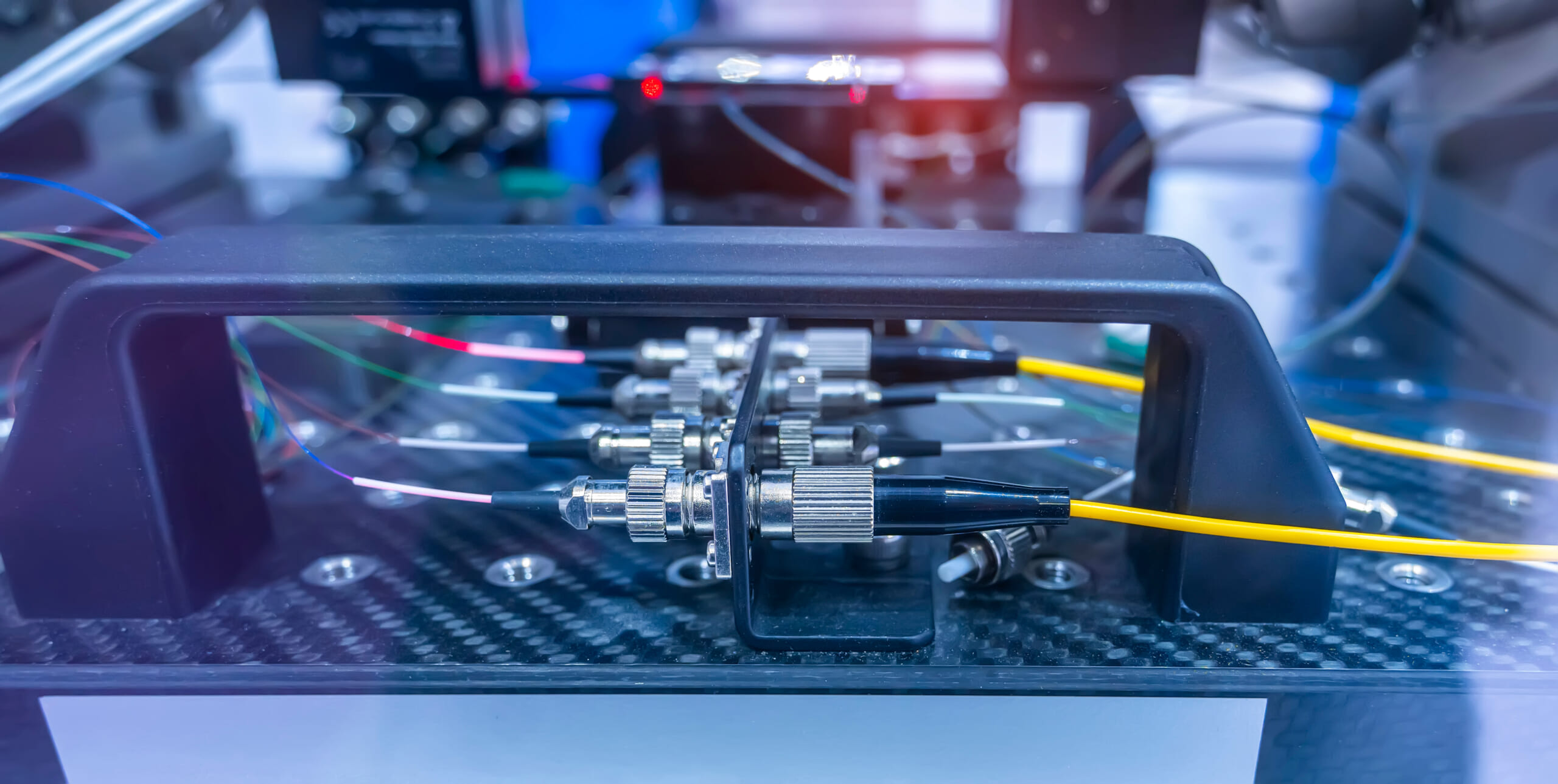

一方、外部型では、光ファイバはあくまで光を運ぶ媒体であり、ファイバの先端や途中に配置した微小なセンサヘッド(例:ファブリ・ペロー干渉計など)で環境変化に応じた光変調を行います。

この方式では光ファイバによって通常到達できない極限環境(例えばエンジン内部など)にセンサヘッドを送り込むことが可能で、光ファイバはその輸送役を担います。

ただし外部型では、従来の電気式センサ類との統合時に出力を光に変換する必要があるなど、システム統合に難しさが伴う場合もあります。

ファイバセンサは動作原理によりいくつかの方式に分類できます。代表的なものに強度変調型、位相変調型、波長変調型、分布型などがあります。

強度変調型は入出力の光強度変化に基づく最も基本的な方式で、ファイバに光源と受光器を接続するだけのシンプルな構成で実現できます。位相変調型は干渉法を用いた方式で、光の位相変化を高感度に検出します。波長変調型の代表例がファイバブラッググレーティング(FBG)センサで、光の波長(スペクトル)の変化として歪みや温度を測定するものです。

分布型はファイバ全長にわたって散乱光を解析し、場所ごとの物理量変化を連続的に検知できる方式です。このほか偏波状態の変化を利用する偏波型もあり、光ファイバ中の複屈折効果によって偏光が変化する現象をセンサに応用します。次章では、特に重要な方式についてもう少し詳しく解説します。

ファイバセンサの主な種類

ファイバセンサの原理に基づく主な分類をご説明します。

強度変調型センサ

光強度(パワー)の変化を検出するもっとも単純なファイバセンサです。たとえばファイバが曲がるとわずかに光が漏れて減衰する現象(マイクロベンド損失)等を利用し、歪みなどを光の減衰量として測定します。

構造が簡単で低コストという利点がありますが、光源の出力変動や接続部での損失変化など不要な強度変動の影響を受けやすく、誤差要因を補償するリファレンス系が必要になる場合があります。

位相変調型センサ(干渉型センサ)

光の位相変化を高感度に検出する方式で、主に光干渉計を用いたセンサです。代表的なものにマッハツェンダー干渉計、サニャック干渉計、マイケルソン干渉計、ファブリ・ペロー干渉計などがあります。

基本原理は、参照光と測定光の位相差が環境要因によって変化し、生じる干渉縞からわずかな位相変動を読み取るものです。非常に高い感度・分解能を得られる反面、光学系が複雑でコストが高くなりがちなのが難点です。

例えば光ファイバ干渉計を利用した光ジャイロ(光ファイバジャイロ)は、航空機や衛星の高精度な慣性航法装置として実用化されています。

波長変調型センサ(FBGセンサ)

波長変調型センサは、FBG(Fiber Bragg Grating)と呼ばれる特殊な回折格子を光ファイバ内部に形成し、所定波長の光のみを反射させてセンシングに利用する方式です。

FBGは光ファイバのコア部分に紫外線干渉法などで屈折率の周期的な微細変調(格子)を書き込んだ構造体で、特定波長の光のみを選択的に反射します。

環境変化(例えば歪みや温度)によって格子間隔やコア屈折率が変化すると、反射するブラッグ波長がわずかにシフトします。その波長シフト量を計測することで歪みや温度の変化量を高精度に検出できます。

FBGセンサでは信号が波長(絶対値)としてエンコードされるため、光源パワーの変動などによる影響を受けにくく安定性が高いという利点があります。

また各センサごとに異なる格子ピッチを書き込めば、それぞれ異なる波長で反射するため、一本の光ファイバ中に多地点のFBGセンサを多数直列配置して多点同時計測(波長分割多重化)することも容易です。

このためFBGセンサは単一点計測から数十点の多点計測まで柔軟に対応できる汎用性の高いセンサ素子として、現在最も広く利用されています。

近年ではファイバレーザを用いたFBG加工技術の進歩により、FBGセンサを極めて高温の環境下でも動作させる研究が進んでいます。例えばフェムト秒レーザを用いて加工したタイプII型FBGでは、摂氏1000度の高温下で長期間安定動作することが報告されています。

分布型センサ

分布型光ファイバセンサは、光ファイバ一本で空間的に連続したセンサ機能を果たす方式です。ファイバ内を伝搬する光はレイリー散乱やラマン散乱、ブリルアン散乱といった微弱な散乱光を常に発生しています。

これら散乱光の強度や周波数シフトを解析することで、ファイバの各位置が受けている環境変化を測定します。

典型例としてOTDR(Optical Time Domain Reflectometry)という手法では、ファイバにパルス光を送り込み、各地点からの後方散乱光が戻ってくるまでの時間差からその散乱発生位置を特定し、散乱強度の変化から温度や歪みを算出します。

ブリルアン散乱を利用したシステムでは歪みや温度を数十キロメートルにわたって連続計測でき、長大な構造物の遠隔モニタリングに有用です。

分布型センサは光ファイバ自体が長大なセンサとなるため、橋梁やパイプラインなど広域インフラの監視、防災監視(地すべり検知や地震動監視)などへの応用が期待されています。

ファイバセンサの応用分野

ファイバセンサは上述の特長を活かして、多種多様な分野で応用が進んでいます。ここでは主な応用例を分野ごとに紹介します。

医療・生体計測

ファイバセンサは医療分野でも大きな可能性を秘めています。体内に挿入できる細く柔軟な光ファイバの利点から、カテーテル先端に組み込んだ圧力センサや内視鏡的手法による生体内部の温度・ひずみ計測などに応用されています。

例えばファイバブラッググレーティング(FBG)を利用した心拍・呼吸モニタリングセンサが研究されており、患者のベッドやウェアラブルデバイスに組み込んでバイタルサインをリアルタイム計測する試みがあります。

また、光ファイバは生体に対して化学的に不活性であるため生体適合性が高く、MRIのような強力な磁場環境下でも動作するため、磁気共鳴下で使用できるセンサや、体内埋め込み型の長期モニタリングセンサへの応用も検討されています。

放射線に強い特性もあることから、放射線治療中の線量計測など医療・バイオテクノロジーの幅広いシーンで活用が期待されています。

構造モニタリング(土木・建築)

橋梁やビル、トンネル、ダムといった大型構造物の健全性評価(SHM:構造ヘルスモニタリング)にもファイバセンサが活躍しています。

ファイバセンサは非常に小型・軽量で構造物内部に埋め込むことも可能であり、しかも電気を使用しないため雷撃や強電界の影響を受けず、安全に長期間のモニタリングができます。

従来の電気式ひずみゲージでは難しい数十年スパンでの経年モニタリングや、構造内部深くの直接計測も実現できるため、コンクリートのひずみ計測や鉄骨構造の歪み監視に最適とされています。

実際、1980年代末にファイバセンサがコンクリート橋梁のモニタに初めて導入されて以来、橋やトンネルのひずみ・変位監視、建物の傾斜モニタ、防火監視などへ活用が広がっています。

鉄道レールに沿って光ファイバを配置し歪みの変化で列車の通過や異常を検知するシステムや、橋梁ケーブルの張力モニタリングへのFBGセンサ適用など、インフラ維持管理の現場で実証が進んでいます。

航空宇宙

航空機やロケット・人工衛星の分野でもファイバセンサの活用が進んでいます。航空機は飛行中に受ける応力や振動を常時監視する構造ヘルスモニタリングによって安全性を確保する必要があり、従来は多数の電気式センサと配線が必要でした。

ファイバセンサを用いれば、細いファイバ1本で機体各所の歪み・温度を同時多点計測でき、軽量化と配線簡素化に大きく寄与します。

実際に複数のFBGセンサを埋め込んだ複合材料主翼の健全性監視システムなどが研究されており、航空機の運用中リアルタイム監視に向けた試験が行われています。

宇宙分野でも、人工衛星やロケットエンジンの温度・応力監視にファイバセンサが使われ始めています。光ファイバは軽量で配線の取り回しが柔軟なため、狭い機内や宇宙機内部にも適用しやすく、今後の航空宇宙機の状態監視システムに欠かせない存在になると期待されています。

エネルギー産業

エネルギー関連の現場でもファイバセンサは重要な役割を果たしています。石油・ガス産業では、油井内部に光ファイバを挿入し深部の温度や圧力をリアルタイム計測するシステムが実用化されています。

従来センサを地中深くまで送り込むのは困難でしたが、光ファイバなら細い穴があれば数キロメートルの深部までセンサを届けることができ、高温高圧下でも動作可能なFBGや分布型温度センサ(ラマン散乱を利用)によって油井の状態監視が行われています。

また長距離の石油パイプラインに沿って光ファイバケーブルを埋設し、漏洩や衝撃による振動を検知する分布型音響センサ(DAS)の導入も進んでいます。

数十キロにも及ぶパイプラインのどの位置で異常(漏れ・衝撃・不正侵入など)が発生したかを正確に検出できるため、環境汚染や盗難防止に有効です。

さらに電力分野では、変電所の大型変圧器にファイバセンサを取り付け内部の温度上昇を検知したり、送電線に流れる電流が発生する磁場をファラデー効果で測定する光学式電流センサが実用化されています。

過酷な環境条件のエネルギー産業において、ファイバセンサは安全かつ信頼できる監視ツールとして定着しつつあります。

他のセンサ技術との比較における利点・欠点

ファイバセンサを他の一般的なセンサ技術(例えば電気式の温度・歪みセンサなど)と比較した場合に際立つ利点と欠点を整理します。

ファイバセンサの主な利点

電磁ノイズの影響を受けない

光信号で動作するため電磁誘導や無線周波数によるノイズ(EMI/RFI)に対して完全に不感であり、強い電場・磁場下や高圧線付近でも計測精度が損なわれません。雷サージや誘導ノイズに弱い従来電気センサに比べ大きな優位性です。

危険環境下でも安全に使用可能

光ファイバは非導電かつ発火要因(火花)にならないため、ガソリンやガスが充満する防爆環境でも安心して使用できます。また放射線に強く、化学的に安定なガラス製で腐食にも強いため、原子炉内や化学プラントなど過酷な環境計測にも適します。

小型・軽量で長距離伝送が容易

ファイバセンサは非常に細く軽量なため、構造物や機器に埋め込み・貼付けしても邪魔になりません。信号減衰が小さく数十キロメートルの離れた距離まで光で信号を送れるため、遠隔監視にも有利です。

多点センサを一本のファイバで実現

波長多重技術や時分割多重技術を用いて、1本の光ファイバに複数のセンサを直列に繋いだセンサネットワークが構築可能です。これにより、膨大な数の計測点を効率よく配線少なく監視でき、広域インフラのモニタリングに威力を発揮します。

高温高圧への耐性

石英ガラス製の光ファイバは摂氏1000度を超える高温にも耐える特性があり、レーザ加工FBGなど特殊なセンサは1500℃近い環境下でも動作報告があります。高圧・深海環境でも密封して用いれば性能を発揮でき、従来センサでは難しい極限環境計測が可能です。

高い感度・広帯域

光は波としての性質から極めて微小な変化検出に優れており、干渉計を用いた位相センサではナノひずみオーダーの検出も可能です。また光ファイバは広帯域の信号を伝送できるため、応答が高速でマルチプレックス性能にも優れます。

ファイバセンサの主な欠点

コストが高い

ファイバセンサシステムは一般的に高価で、センサ素子そのものやインタロゲータ(波長解析装置)など専用機器にコストがかかります。大量生産による安価化が進んでいるとはいえ、依然として低コストが要求される用途には導入が難しい場合があります。

システムが複雑

光信号の発振・検出・解析を行う光源や検出器、スペクトル解析器などの周辺機器が必要で、電気センサに比べシステム構成が複雑になりがちです。

光学部品の調整やファイバの取り扱いには専門知識も求められるため、扱える技術者の育成や設置時の高度な手法が課題となる場合があります。

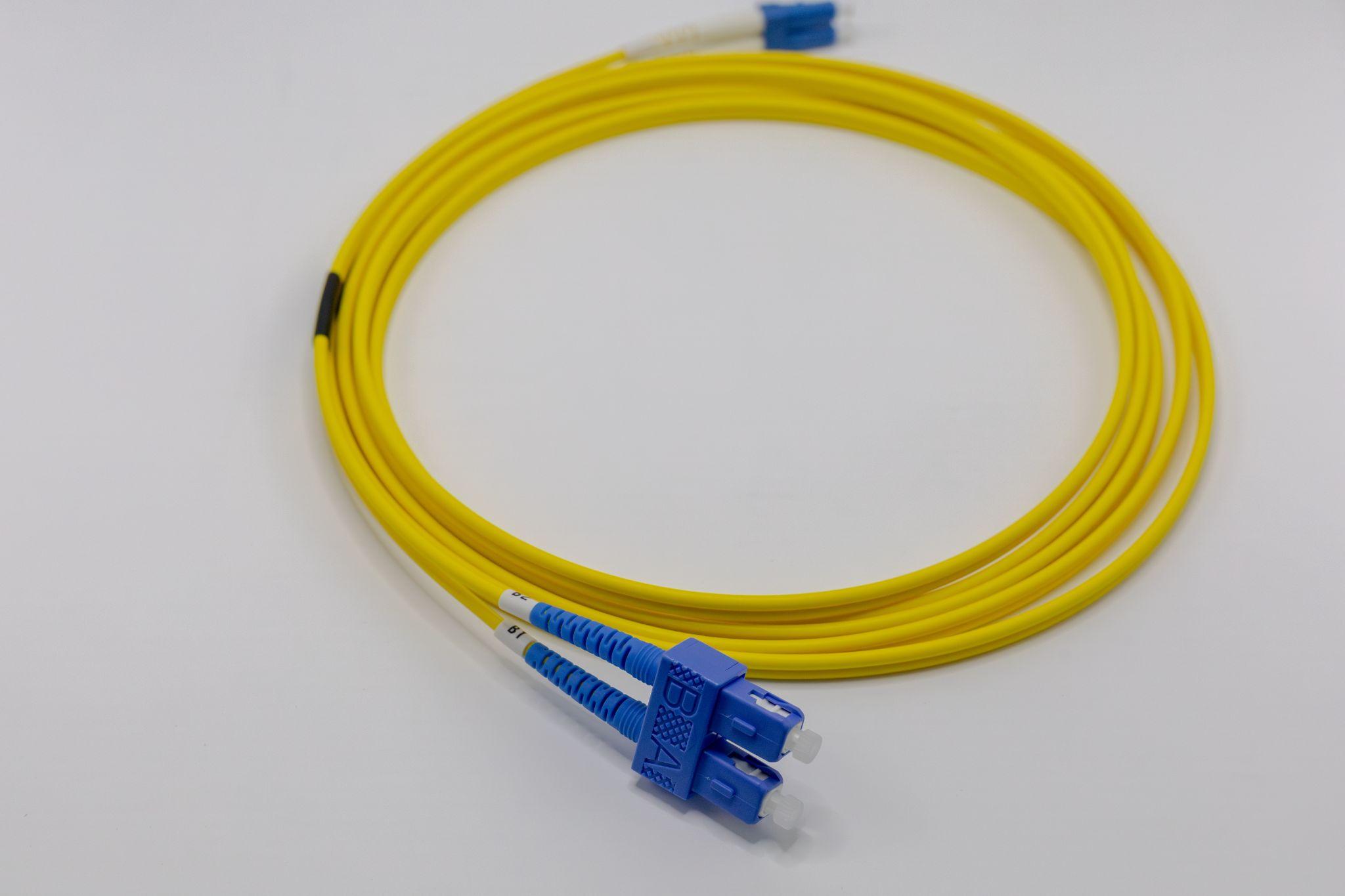

光ファイバの取り扱いの難しさ

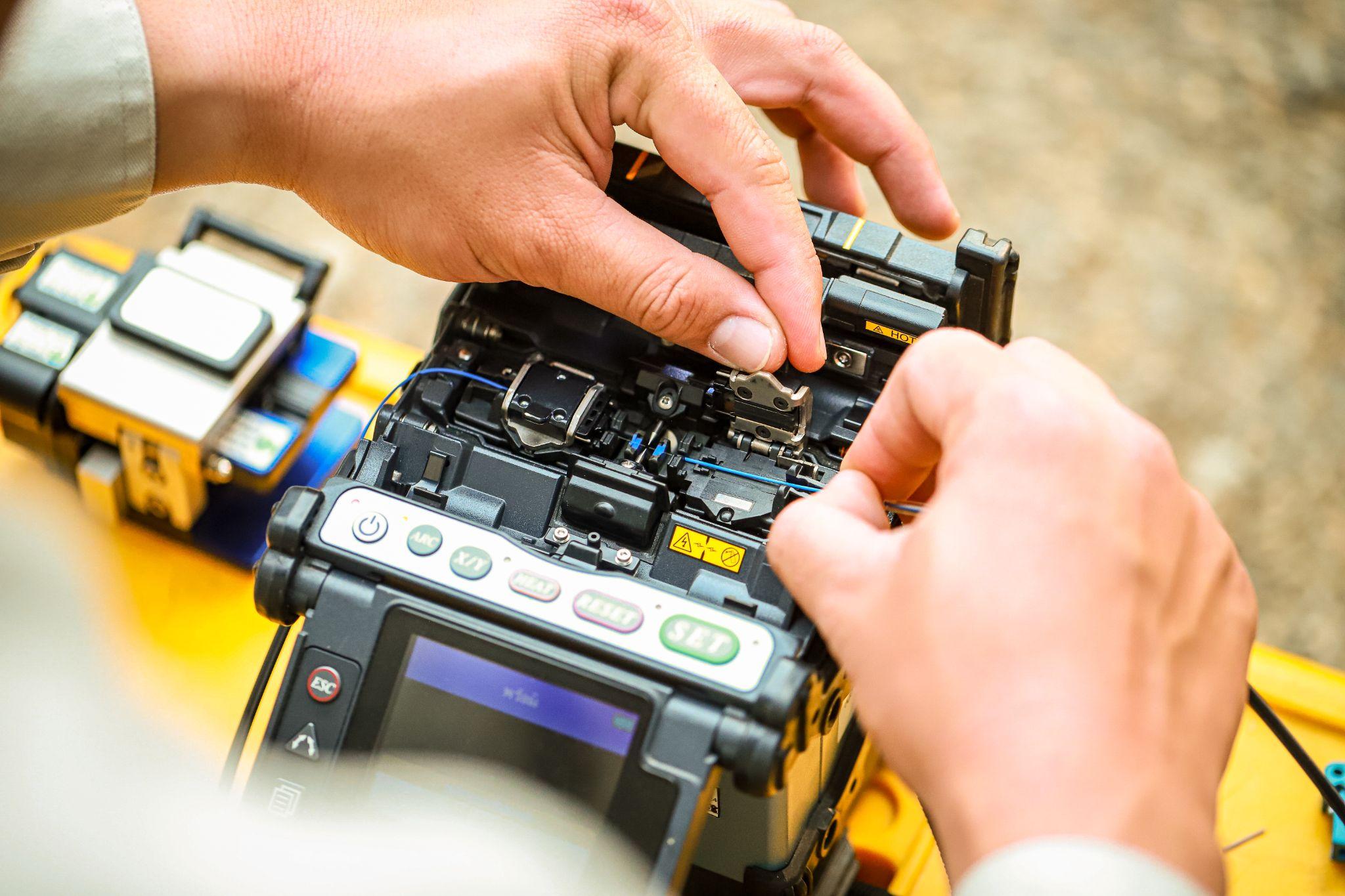

細いガラス繊維である光ファイバは曲げや引っ張りに弱く断線のリスクがあります。現場での設置や配線の際には最小曲げ半径を守る、余長を確保する等の慎重な取り扱いが必要です。接続にも専用の融着接続機や高精度コネクタが要るなど、従来配線より手間がかかります。

他システムとの統合が難しい場合がある

ファイバセンサから得られる信号は光であり、従来の電気的計測システムや制御系と直接接続するには一旦電気信号に変換するインターフェースが必要です。

異種センサとのハイブリッド構成を取る際には、この信号形式の違いがボトルネックとなり統合が難しくなるケースもあります。

標準化や相互運用性の面でも、業界横断的な規格整備が電子センサに比べて遅れている側面があります。

経験者から見たファイバセンサのポイント

実務経験者から見たファイバセンサを扱う際に考慮すべきポイントを解説します。

導入を検討すべき環境

ファイバセンサが真価を発揮するのは、従来センサでは測定不可能な特殊環境です。最も効果的なのが「高周波誘導加熱装置」周辺での温度測定です。誘導加熱では数十kHzから数MHzの高周波電流が流れ、この電磁ノイズで熱電対や測温抵抗体は使い物にならないことが多いです。

例えば鍛造ライン用の高周波加熱炉でワーク温度をFBGセンサで監視し、高精度の制御を行うことなども可能になります。

プラズマ切断やレーザー加工現場でも効果を発揮します。プラズマアークが発生する強烈な電磁環境では、通常の温度センサは瞬時に異常値を示しますが、ファイバセンサなら安定計測が可能です。特に厚板切断での予熱温度管理や、切断品質に直結する板温監視に有効活用しています。

大型電動機やインバータ設備近くでの変位測定でも必須となります。数百kWクラスのインバータが発するスイッチングノイズは、磁気センサや光電センサを誤動作させますが、ファイバセンサは無影響です。

モーター軸受部の振動監視や、大型工作機械主軸の熱変位測定にも採用することができます。

専門業者との連携と社内体制構築

ファイバセンサは光学技術を要するため、自社だけでの導入は困難です。成功のカギは「信頼できる専門業者との連携」にあります。単にセンサを販売するだけでなく、現場環境の事前調査から最適なセンサ選定、校正・保守まで一貫対応できる業者を選ぶことが重要です。

業者選定では「同業界での実績」を最重視します。ファイバセンサの特性は用途により大きく異なるため、工作機械分野での実績がない業者は避けるべきです。

社内体制では「専任担当者の育成」が不可欠です。ファイバセンサは光の波長解析など専門知識を要するため、電気保全担当者では対応困難な場合があります。

例えば、機械設計部門から1名を専任担当に指名し、半年間の外部研修を受講させるなどがおすすめです。

設置・運用での実践的注意点

ファイバケーブルの取り回しでは「最小曲げ半径」の厳守が最重要です。直径0.9mmの標準ケーブルなら最小曲げ半径は30mm。これを下回ると光損失が急激に増加し、測定精度が悪化します。

機械内部への配線では、事前にケーブルルートを3D CADで検証し、十分な曲げ半径を確保できる経路を設計します。

高温環境での使用では「ケーブル保護」が重要です。標準的なナイロン被覆ケーブルは80℃程度が限界のため、高温部近くではステンレス保護管やセラミックスリーブを併用しましょう。特に炉体近くでは輻射熱によりケーブルが脆化するため、遮熱板との併用が必須です。

接続部の信頼性確保では「専用コネクタの使用」を徹底しています。光ファイバは一般的なネジ接続では接続品質が不安定になりがちで、測定誤差の原因となります。

FC/APC型やSC/APC型など、専用の光コネクタを使用し、接続損失を0.3dB以下に維持することで長期安定性を確保します。

定期点検では「光パワーメーターによる伝送損失チェック」を月1回実施。新設時の基準値から1dB以上劣化した場合は、ケーブル点検・清掃を実施します。コネクタ接続面の汚れは測定誤差の主因となるため、専用クリーニングキットでの清拭を標準作業とします。

他センサとの使い分けについて

ファイバセンサの導入判断では「必要性の見極め」が重要です。単に「高精度だから」という理由での導入は失敗の元で、従来センサで十分な用途まで高価なファイバセンサを使う必要はありません。 例えば判断基準の例としては、①電磁ノイズレベル30V/m以上、②使用温度200℃以上、③爆発性雰囲気、④多点(10点以上)同時測定、のいずれかに該当する場合のみファイバセンサを検討します。これ以外の一般的な用途では、磁気センサや光電センサの方がコストパフォーマンスに優れます。

メトロールの高精度な位置決めセンサとは?

ファイバセンサは電磁ノイズ耐性や高温対応など優れた特性を持つ一方で、μm(マイクロメートル)単位の機械的な位置決めには限界があります。

特に工作機械での加工精度向上や段取り時間短縮を図る場合、非接触センサだけでは対応できない精密な接触検知が必要になるケースが多々あります。

このような用途では、接触式でありながら繰返し精度1μm以下を実現できる専用センサが威力を発揮します。μm単位の高精度位置決めに特化したメトロールのセンサ製品をご紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

光ファイバセンサからの置き換えで、センサ段取り時間を大幅削減

「光ファイバセンサ」は、搬送物の材質や反射率によって、信号点が変わるため、多品種小ロットの生産ラインではセンサの段取り替えが多く、段取り時間が長くなってしまいます。

メトロールの「精密位置決めスイッチ」なら搬送物の材質に左右されず、接触検出で位置決めが可能になります。

印刷機のドラムのズレを、ミクロン単位で制御

印刷ドラムの位置制御に「光ファイバセンサ」を使用していましたが、精度が20μm程度と低く、ドラムのズレをミクロン単位で制御することができませんでした。

メトロールの「精密位置決めスイッチ」は、精密機械式の接点構造のため応差がなく、1μmの繰返し精度を発揮することができます。

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。また、狭いスペースの制限がある中で、極力無駄のない治具や位置決め等の設計が求められます。

そこで、アウトガス対応・省スペース化に寄与するメトロールの「真空スイッチ」での精密位置決め事例を紹介します。