半導体製造装置とは?種類や役割、製造メーカーや半導体製造工程を解説

スマートフォンや車載システムなど、あらゆる製品に搭載される半導体。その製造には、工程ごとに異なる役割を持つ高度な装置が使われています。

本記事では、半導体製造装置の基本的な種類とその役割、製造工程における流れ、主要メーカーの動向までをわかりやすく解説します。

目次

半導体製造装置の基本と役割|工程ごとの装置の重要性とは

半導体製造装置とは、シリコンウェーハからコンピュータチップ(集積回路)を作り上げる一連の工程で使用される特殊な機械群のことです。

スマートフォンやPCに搭載されるマイクロチップは数百億もの微小なトランジスタで構成されていますが、これを製造するには何百もの工程と様々な装置が必要です。

製造プロセスは非常に複雑で、各工程に特化した装置と材料が必要不可欠です。

ウェーハ上に微細な回路パターンを描く工程や、材料を薄く積層する工程、不要部分を削り取る工程など、それぞれに対応した装置が存在します。

これら半導体製造装置の進歩によってムーアの法則(チップの微細化と高性能化に関する関係で、集積回路あたりの部品数が2年ごとに2倍になるという法則)が支えられており、半導体技術の発展において重要な役割を果たしています。

代表的な半導体製造装置とその仕組み|各工程で使われる装置まとめ

半導体の製造工程はいくつかの主要なステップに分かれ、それぞれに対応する装置があります。以下に代表的な装置の種類とその役割を挙げます。

フォトリソグラフィとは?露光装置の仕組みと役割を解説

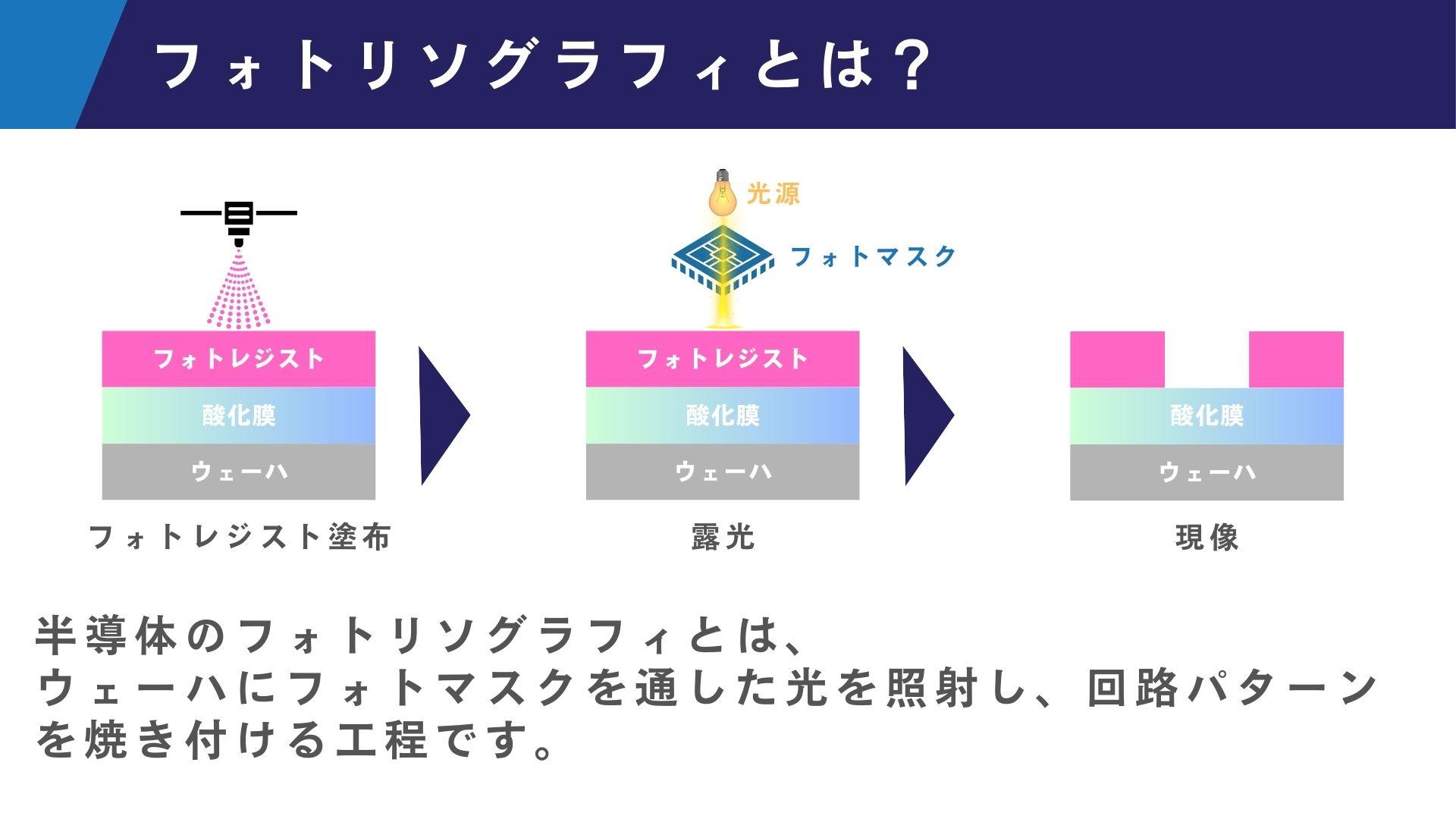

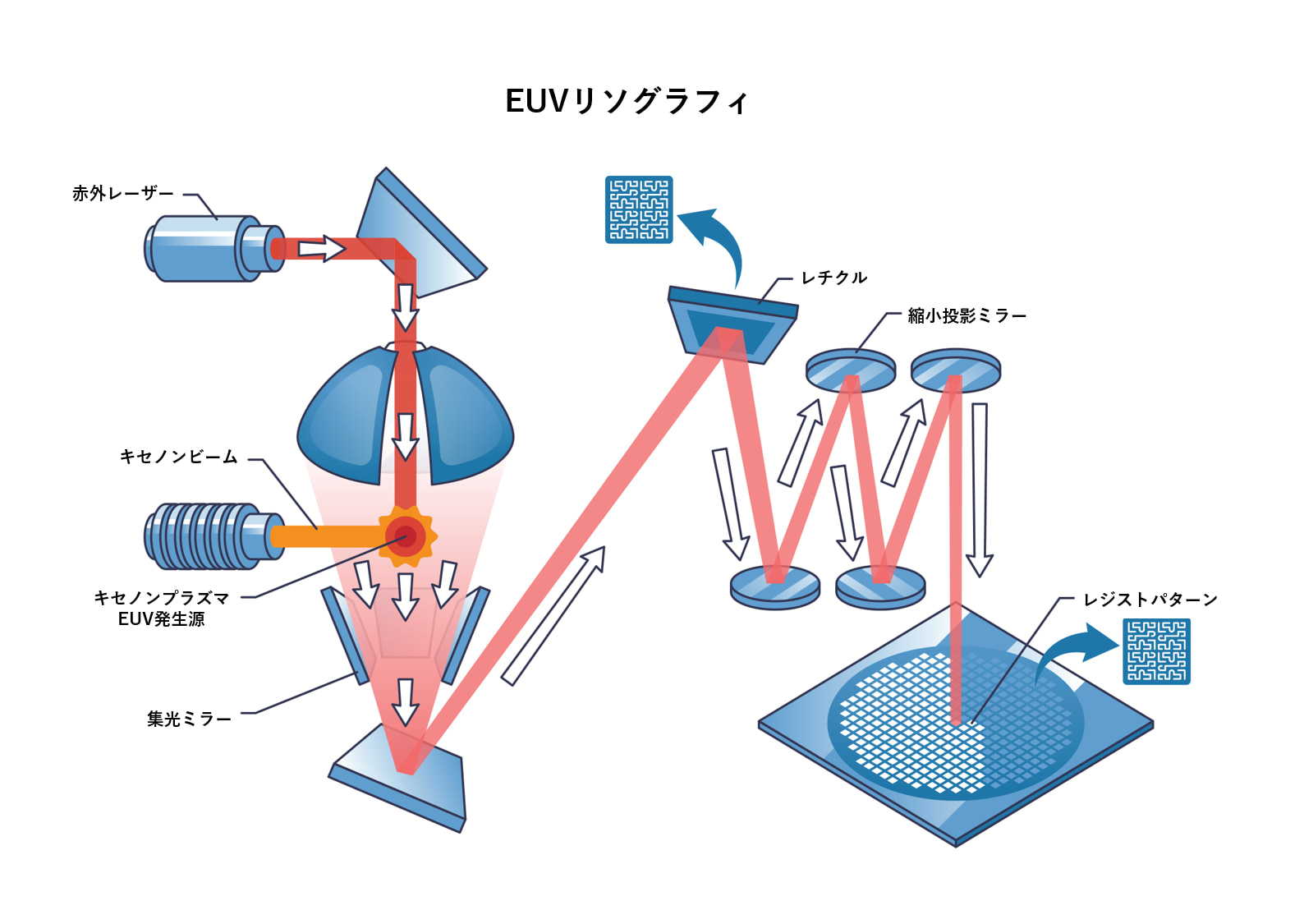

フォトリソグラフィとは、ウェーハにフォトマスクを通した光を照射し、回路パターンをウェーハに焼き付ける工程です。

半導体チップの回路図が刻まれたフォトマスクという原板を透過した紫外線をウェーハ上に照射し、感光剤(レジスト)に微細な回路パターンを写し取る装置です。

露光後に現像することでレジスト上に回路パターンが形成され、以降のエッチング工程でそのパターン通りに基板が加工されます。

フォトリソグラフィはチップの線幅(最小パターン寸法)を決める要となる工程で、最新の装置では極端紫外線(EUV)など短波長の光を使い極めて細かいパターン転写が可能です。

エッチング装置の役割とは?回路形成に不可欠な削り出し工程

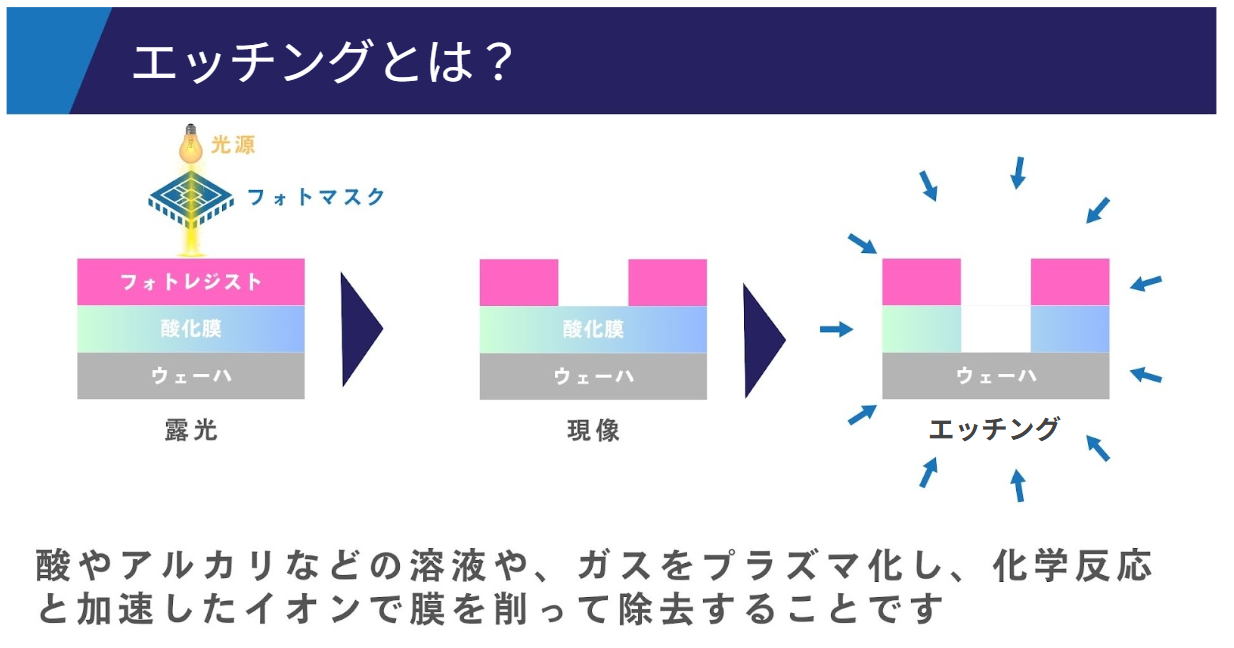

エッチング装置の役割は、不要な部分の薄膜や材料を削り取る工程で使われます。

フォトリソグラフィでパターンが描かれた後、エッチング装置によって露出した部分の薄膜や基板が選択的に除去され、回路の立体構造が形成されます。

エッチングには液体の薬品で材料を溶かすウェットエッチングと、プラズマ等を用いて気相中で材料を削り取るドライエッチング(反応性イオンエッチングなど)があり、目的に応じて使い分けられます。

例えば微細化が進んだ現代では主に乾式エッチングが用いられ、プラズマ中のイオンがウェーハ表面を精密に削り微細構造を作り出します。

成膜装置とは?CVD・PVD・ALDの違いと仕組みを解説

成膜装置とは、ウェーハ上に新たな層を薄い膜として形成する工程に使われます。

シリコン酸化膜や金属膜など、半導体回路の材料となる薄膜をウェーハ全面に均一に堆積する装置です。

成膜技術にはいくつか種類があり、代表例としてガスの化学反応を利用する化学気相成長(CVD)法、真空中で材料を蒸発・噴射する物理気相成長(PVD)法があります。

例えばスパッタリング(PVDの一種)は、ターゲット金属にイオンを衝突させて原子を飛ばし、ウェーハ上に材料を原子レベルで付着させて薄膜を形成する方法です。

近年では原子層レベルの厚み制御が可能な「原子層成膜(ALD)」なども用いられます。

成膜工程では半導体の機能層や配線層など、多様な材料の薄膜が順次積み重ねられていきます。

各工程間で不可欠なウェーハ洗浄装置の仕組みとは

ウェーハ表面の汚染や粒子を洗い落とす工程に使われます。

半導体製造では微小な埃や不純物でも回路の欠陥を招くため、各ステップの合間に洗浄装置でウェーハをクリーニングします。

化学薬液や超純水を用いて、ナノメートルサイズの微粒子や有機・金属残渣、自然酸化膜までも除去します。

例えば代表的な洗浄方法にRCA洗浄(薬液を用いたシーケンス洗浄)があり、また次工程に備えて表面を完全に乾燥させる必要があるためスピン乾燥なども行われます。

寸法・膜厚測定と欠陥検出を担う検査装置の種類と特徴

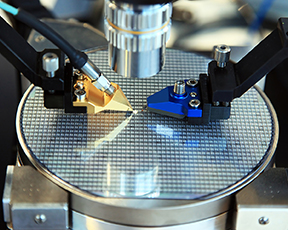

ウェーハや回路パターンの寸法・膜厚を計測したり、欠陥を検査したりする装置です。

露光やエッチングが狙い通りにできているか、微細パターンにズレや欠陥がないかを確認するため、各種の測定・検査が工程間で行われます。

たとえば光学顕微鏡や電子線を用いた外観検査装置で微小なパターン欠陥を検出したり、エリプソメーター等の膜厚測定装置で酸化膜やレジストの厚みを精密に測定します。

検査・計測装置によるプロセス制御(プロセスのばらつきや異常の早期発見)は歩留まり向上に不可欠であり、特に回路の微細化が進んだ現在ではKLA社に代表される専業メーカーが高度な検査技術を提供しています。

以上のように、半導体製造には各工程ごとに専用の装置が存在します。

たとえばフォトリソグラフィには露光装置の他にレジストを塗布・現像するコータ/デベロッパー装置も含まれますし、エッチング一つとっても装置内で用いるガスや方式の違いにより多彩なバリエーションがあります。

これら装置が連携して動作し、順次ウェーハを加工していくことで複雑な集積回路を作り上げることが可能です。

半導体製造の前工程とは?使用される装置の順序と役割をわかりやすく解説

半導体チップの前工程(ウェーハプロセス)は、上述した装置を用いた工程を何度も繰り返すことで進行します。

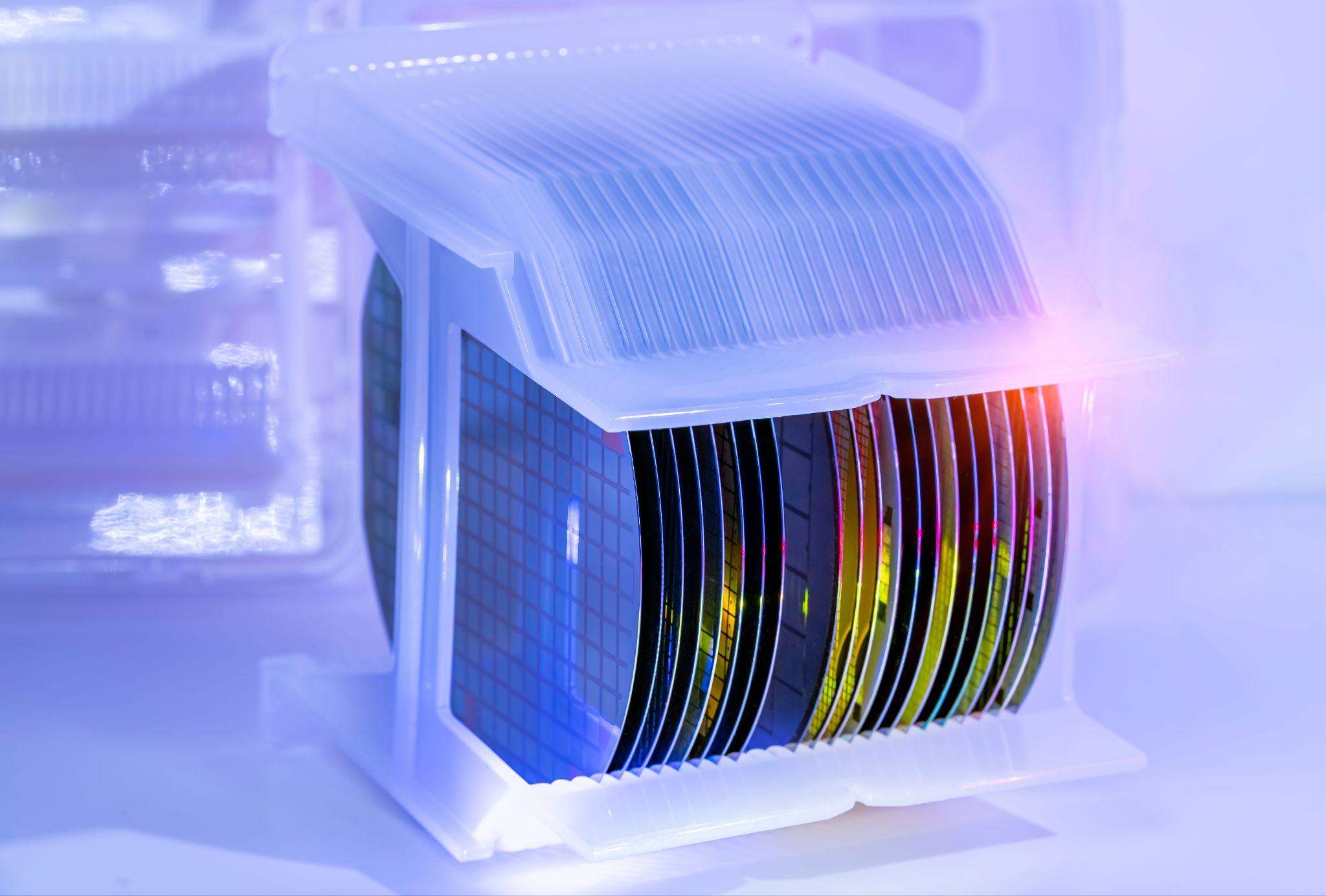

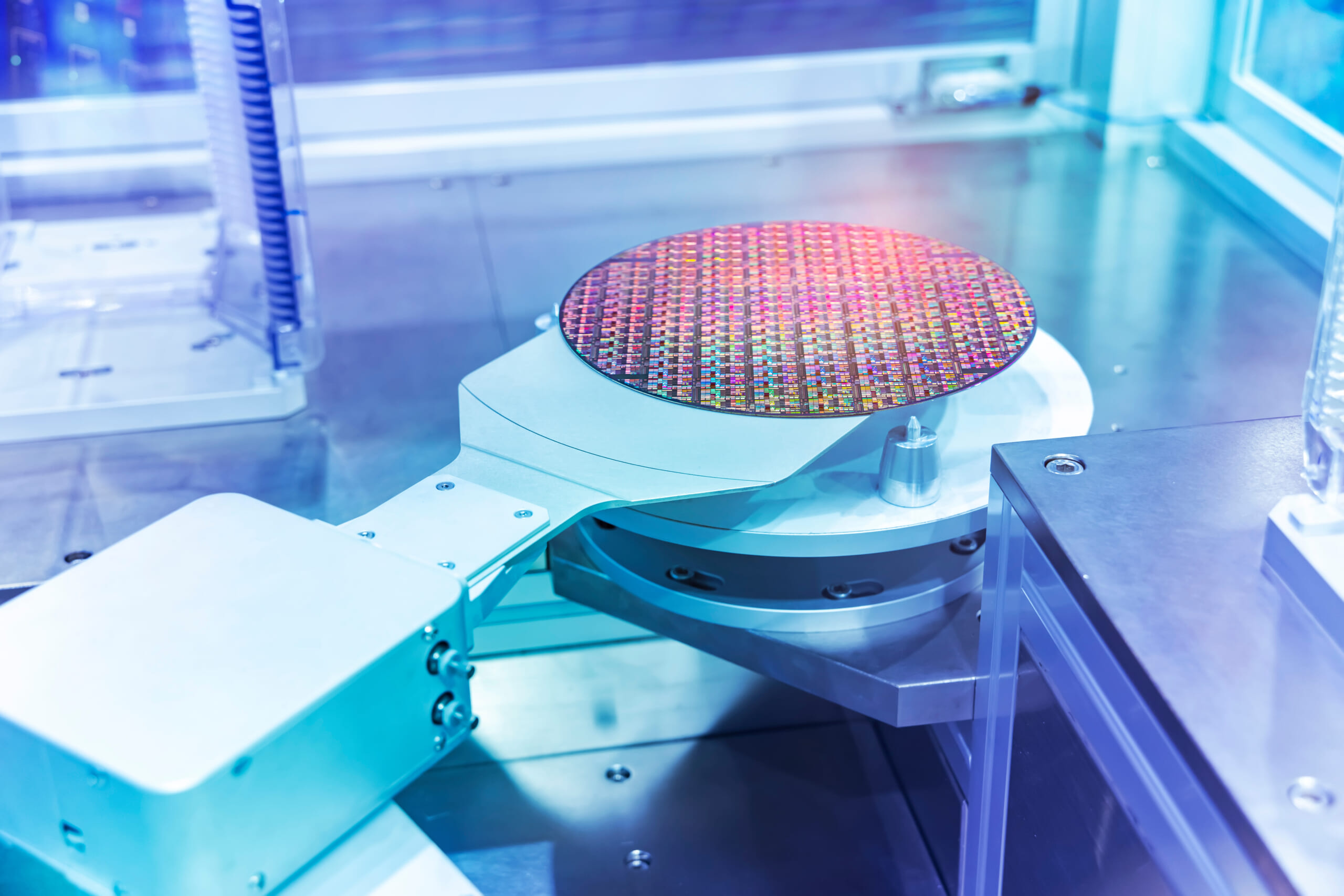

まず直径300mmほどのシリコンウェーハ基板を用意し、各種薄膜を成膜して下地を整えます。

次にウェーハ全面に感光剤を塗布し、フォトリソグラフィ装置で回路パターンを露光します。露光後のウェーハを現像するとレジストにパターンが現れ、そのパターンをマスクとしてエッチング装置で薄膜を加工し回路層を形成します。

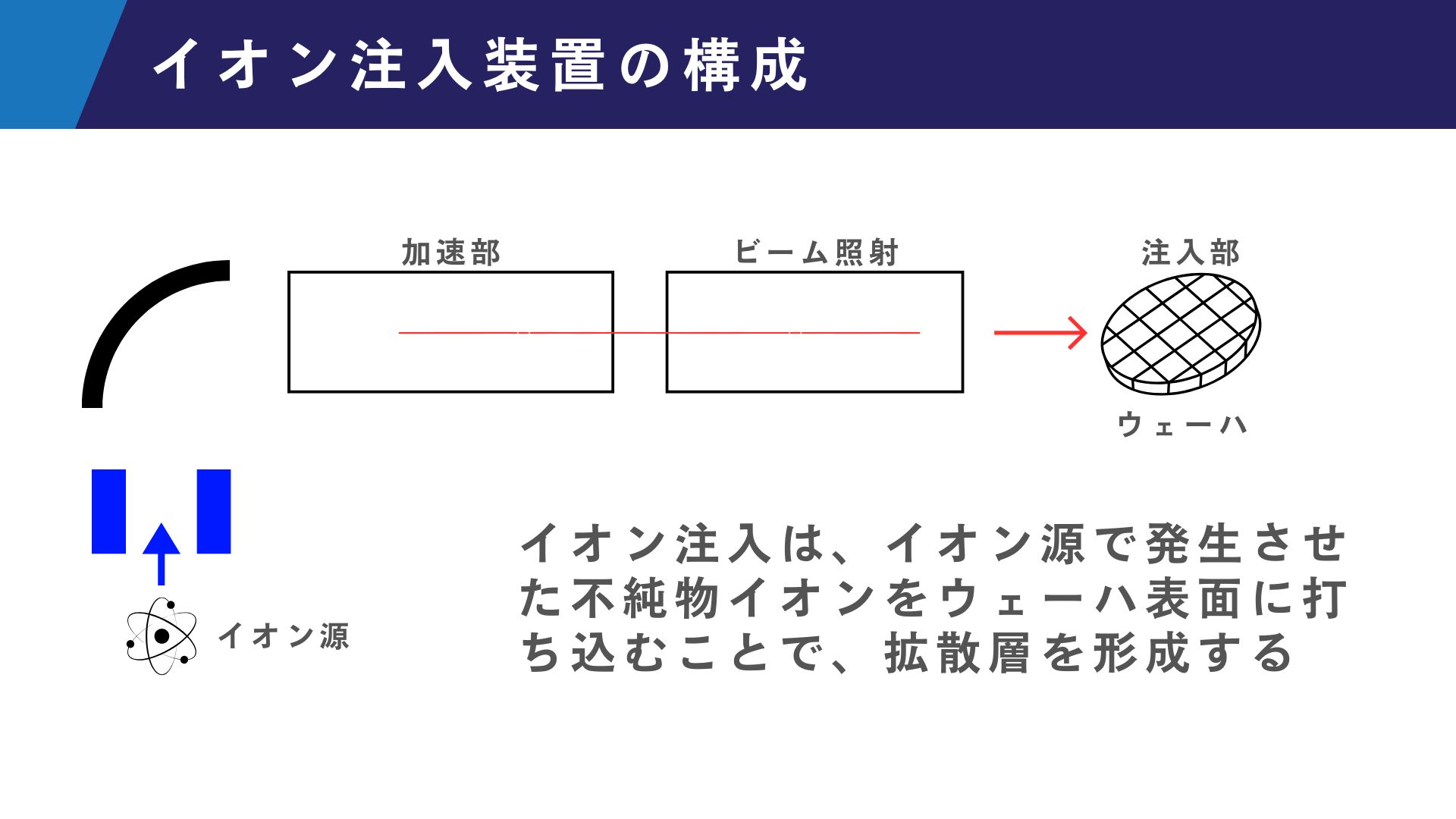

必要に応じて特定エリアに不純物を打ち込むイオン注入装置でトランジスタの電気的特性を与えます。

各工程の後には洗浄装置で不要なレジスト残渣や粒子を洗い落とし、次工程に備えます。

こうした成膜→リソグラフィ→エッチング→(注入)→洗浄のサイクルを層ごとに繰り返し、多層の回路を積み上げていきます。

高度なマイクロプロセッサではウェーハ1枚に50回前後ものフォトリソグラフィ工程サイクルが繰り返され、総工程数は何百にも及びます。

製造フローの最後にはウェーハ全体の検査が行われ、良品チップだけが選別されます。

その後ウェーハはダイシング装置で個々のチップに切り分けられ、後工程としてパッケージ基板への実装やボンディング(配線接続)が行われます。

最終的に完成したチップは再度電気的に検査され、不良がないことを確認して出荷されます。

なお前工程で使用される製造装置は一般にクリーンルーム内にずらりと並んでおり、ウェーハは自動搬送機構(ロボットアームや搬送カート)によって各装置へ順番に運ばれて処理されます。

これらの工程は、すべて制御システム経由で操作されており、人が直接装置に触れることがないため、クリーンルーム内では高い清浄度が保たれています。

ウェーハ表面には様々な膜が積層され、光の反射によって虹色に見えるのが特徴です。このウェーハ上にフォトリソグラフィやエッチングを繰り返し、微細な回路パターンが形成されていきます。

半導体装置業界の主要企業まとめ|ASML・TELなど世界を牽引するメーカーとは?

半導体製造装置産業は高度に専門化・寡占化しており、世界的に見ても上位数社が大きなシェアを占めています。

以下は、半導体製造装置の主要メーカーです。

| 社名 | 国 |

|---|---|

| アプライドマテリアルズ | 米国 |

| ラムリサーチコーポレーション | 米国 |

| KLAコーポレーション | 米国 |

| テラダイン | 米国 |

| プラズマサーム | 米国 |

| ASML | オランダ |

| 東京エレクトロン株式会社 | 日本 |

| 株式会社SCREENホールディングス | 日本 |

| アドバンテスト株式会社 | 日本 |

| 日立ハイテクノロジーズ株式会社 | 日本 |

これらは総合的な大手で、それぞれ得意分野があります。

例えばASMLはリソグラフィ専業で、最新のEUV露光装置を世界で唯一提供する企業です。

アプライドマテリアルズやラムリサーチは成膜装置やエッチング装置分野で幅広い製品群を持ち、特にラムリサーチはプラズマエッチング装置で高い市場占有率を得ています。

東京エレクトロンは日本を代表する装置メーカーで、成膜・エッチングからコータ/デベロッパー(レジスト塗布・現像装置)や洗浄装置まで多彩な製品ラインアップを持っています。

東京エレクトロンはレジスト塗布・現像装置では世界的にほぼ独占的なシェアを持ち、ASMLのEUVスキャナと組み合わせて最先端チップ製造を支えています。

また検査装置分野では米国KLA社が突出しており、歩留まり管理に不可欠な計測・検査技術を提供しています。

市場構造としては、これらトップ5社(アプライドマテリアルズ, ASML, 東京エレクトロン, ラムリサーチコーポレーション, KLA)で世界の半導体装置市場の大部分を占めており、ASMLのように特定分野(露光)で独占的地位を持つ企業もあれば、アプライドや東京エレクトロンのように複数分野で製品を展開する企業もあります。

装置産業は各国の戦略とも絡み、先端技術を持つ欧米日企業が中心ですが、近年は各国政府の支援策や新規参入もあり競争環境が変化しつつあります。

しかし依然として最先端の装置開発には巨額の投資と長年の技術蓄積が必要なため、新規参入は難しく、トップ企業による寡占構造が続いている状態です。

EUVリソグラフィとは?最先端チップ製造を支える半導体製造装置の進化

半導体製造装置の進歩が、半導体チップの微細化・高性能化を可能にしてきました。

代表的な例が「EUVリソグラフィ(極端紫外線リソグラフィ)」の実用化です。

EUVリソグラフィは従来よりも格段に波長の短い13.5nmの光(極端紫外線)を使用して回路パターンを転写する技術で、数ナノメートル幅の極めて細かいパターン形成を可能にしました。

従来主流だった液浸ArFエキシマレーザー(波長193nm)では物理的限界に近づき微細化が困難でしたが、EUV露光装置の登場により5nmや3nm世代の最先端チップ製造が実現しています。

ASML社が約20年にわたる研究開発の末に商業化したEUV露光装置は、一台数百億円とも言われる巨大かつ精密な機械で、鏡面光学系を超高真空中で用いるなど前例のない技術的挑戦が盛り込まれています。

その結果、EUV装置の成功により半導体の微細化(ムーアの法則)は延命され、私たちが使うスマートフォンやCPUは驚異的なトランジスタ集積度を達成しました。

露光装置以外の分野でも装置革新は半導体技術の進化を支えています。たとえば成膜技術では原子レベルで膜厚を制御できるALDの導入によりトランジスタの高性能化が進み、エッチング技術でも選択的に特定材料だけを高速に削る新しい手法が開発されています。

さらに3次元構造デバイス(FinFETやNAND型フラッシュメモリの積層構造など)の登場に伴い、装置も従来とは異なる立体構造を加工・計測できるよう進化してきました。

たとえばNAND型フラッシュでは100層を超えるメモリセル層を積み上げるために、非常に長い深穴(ビア)をエッチングで形成する必要があり、高アスペクト比エッチングを可能にする装置技術が鍵となっています。

このように、半導体製造装置のイノベーションなしには半導体チップの進歩は語れません。

製造装置メーカー各社は次世代の要求に応えるべく、光源の高NA化(開口数拡大)による解像度向上や、新材料・新プロセスへの対応など、日々開発を続けています。

私たちが日常で目にする電子機器のさらなる性能向上には、普段は目にすることがない「クリーンルーム内で動く最先端の半導体製造装置」の存在が欠かせません。

現場経験に基づく半導体製造装置に関する注意事項

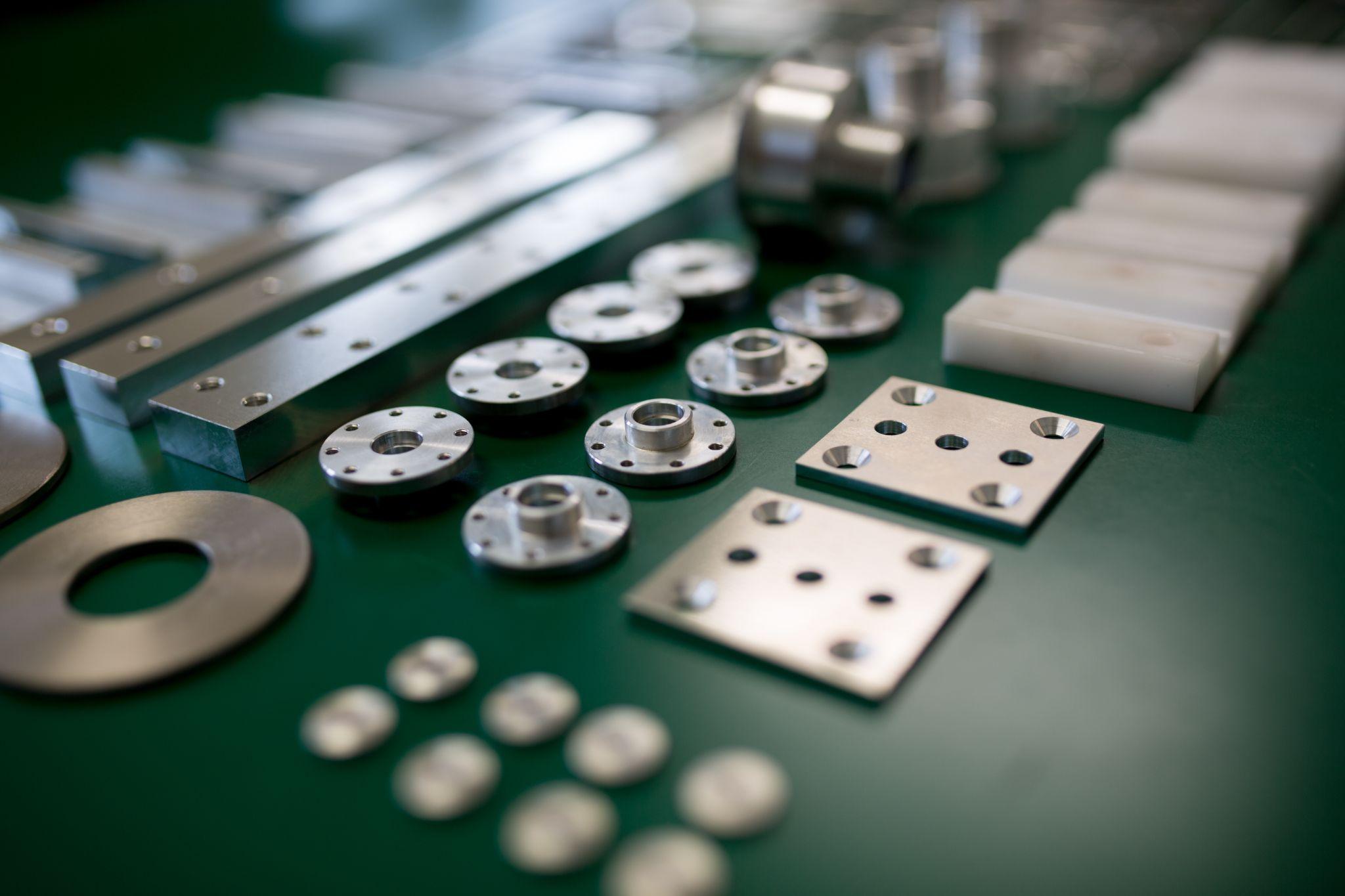

半導体製造装置と一般的な機械装置との部品加工の違いを解説していきます。

半導体製造装置の部品加工が難しい理由|高精度×難削材への対応

半導体製造装置の部品の加工には、一般的な機械の部品よりも高硬度で耐久性の高い材質が使用されます。

以下は、代表的な半導体製造装置の部品に使用される難削材の一例です。

- チタン合金

- ステンレス合金

- インコネル

- アルミニウム合金(1000系、4000系、6000系)

- ハステロイ

加えて、各部の寸法精度や面粗度、幾何公差が非常に高く設定されているだけでなく、大量生産が必須なので高精度な製品を安定して生産できる設備や環境が必要です。

上記の材質はどれも工具の摩耗が激しく、小さな環境の変化(温度やクーラントの濃度など)でも加工寸法が変わるため、加工コストも高くなります。

そのうえ、必要とされる公差も一般的な製造装置よりもはるかに高いことから全数、全か所検査が必要となり、加工コストだけでなく検査に携わる人的コストやリソースも欠かせません。

そのため、半導体製造装置の部品加工には、一般的な製造装置の部品加工よりもさらに上の加工技術が必要になります。

加工精度は工作機械で決まる?半導体部品加工に求められる機械性能とは

工作機械にも用途に合わせた向き不向きがあり、高い剛性を持ち重切削を得意とするものや数万回転という高い回転数で微細な工具を使用し、精密な製品加工を得意とするものなどがあります。

半導体製造装置の部品加工に使用される機械は主に後者のほうですが、工作機械の母性原理からも理解できるように、機械精度以上の製品の加工は不可能です。

そのため、半導体製造装置の部品加工に使用する工作機械は半導体製造装置の部品に要求される精度以上の工作機械の使用が推奨されます。

普段から大径の工具で重切削をおこなっている機械や、経年劣化して一般的な機械精度しか出せない機械では要求される精度は出せないので、使用するなら荒加工や高精度を必要としない部品加工で使用しましょう。

使用する機械が増えるため、加工に必要な設備や労力、人的コストは上がりますが、高い精度を安定して維持するためには欠かせない工程なので、仕上げ加工に使う機械は専用機として区別することをおすすめします。

工作機械の母性原理とは?

工作機械の母性原理とは、「加工された部品の精度は、その部品の加工に使用された工作機械本体の精度に左右される」というものです。

使用する工作機械の精度が低いと、要求される寸法精度や幾何公差の精度も出ません。極端な例として、ガタつきの大きな工作機械では高精度な工具を使用しても要求される精度が出せないことと同様に、機械の精度以上の機械部品が加工されることはありません。

そのため、半導体製造装置の部品などの高い精度と寸法公差、幾何公差を要求される製品の加工には高い精度で加工が可能な工作機械を使用しましょう。

全部に高精度はNG?部品の特性に応じた「適材適所」の考え方

半導体製造装置の部品の多くは、高精度かつ高硬度で高耐久、高い耐腐食性なものが使われていますが、全ての部品に対して高い精度や硬度、耐腐食性が求められているわけではありません。

たとえば、半導体の洗浄に使用される部品などは高い耐腐食性が求められますが、洗浄液の流量を制御する装置(基盤)では、それほど高い耐腐食性は必要としないため、基盤の取り付けには一般に市販されているねじでも使用可能です。

装置に使われている部品全てに高い精度を要求することは、コストを無駄に高くする原因となります。そのうえ、装置製造にかかる時間も長くなるため、要求されている期間内での納品ができず「顧客満足度の低下」につながる危険性があります。

部品の加工をするときは、「この部品がどんな機械のどの場所で使われるのか?」「この部品はこんな理由から高い精度を必要としている」などの用途や目的を把握しておけば、製造コストや製作にかかる時間を削減することが可能です。

また、要求される精度から使用する工作機械の選定も可能になるため、その部品の加工に適した環境で加工ができるようになるでしょう。

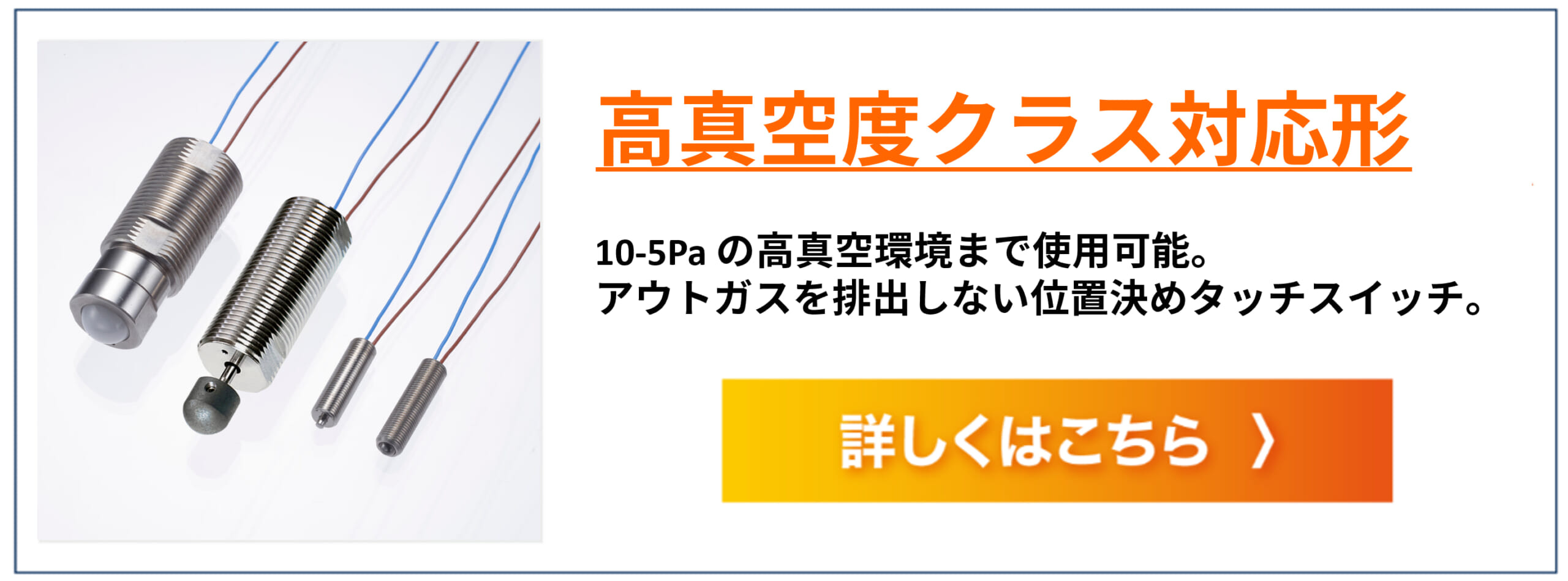

メトロールの高精度な位置決めセンサとは?

半導体製造装置の部品加工では、±数ミクロン単位の高精度が要求され、わずかなズレが重大な不良やコスト増に直結します。

そのため、加工位置の正確な制御や、ワークの着座状態の確実な検出が極めて重要です。

こうした精密な加工現場で信頼されているのが、メトロールの高精度センサです。

接触式から非接触式まで、様々な現場ニーズに応えるセンサラインアップを展開しており、段取り短縮・品質向上・不良削減を実現します。

ここでは、加工工程や装置設計に役立つ代表的な製品をご紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。また、狭いスペースの制限がある中で、極力無駄のない治具や位置決め等の設計が求められます。

そこで、アウトガス対応・省スペース化に寄与するメトロールの「真空スイッチ」での精密位置決め事例を紹介します。