機械加工とは?加工方法・自動化・設計改善までわかりやすく解説

機械加工とは、素材を削る・切るといった工程を通じて、製品に必要な形状や寸法を実現する加工のことです。

ものづくりの現場では、旋盤やフライス盤などを用いた多彩な加工方法が使われており、精度や効率の向上が求められています。

本記事では、代表的な加工方法の仕組みから、近年進む自動化のメリット、設計段階での工夫までを、わかりやすく解説します。

加工現場に関わる方や設計者はもちろん、初心者の方にも役立つ内容です。

目次

機械加工とは?基本の仕組みと代表的な加工方法をわかりやすく解説

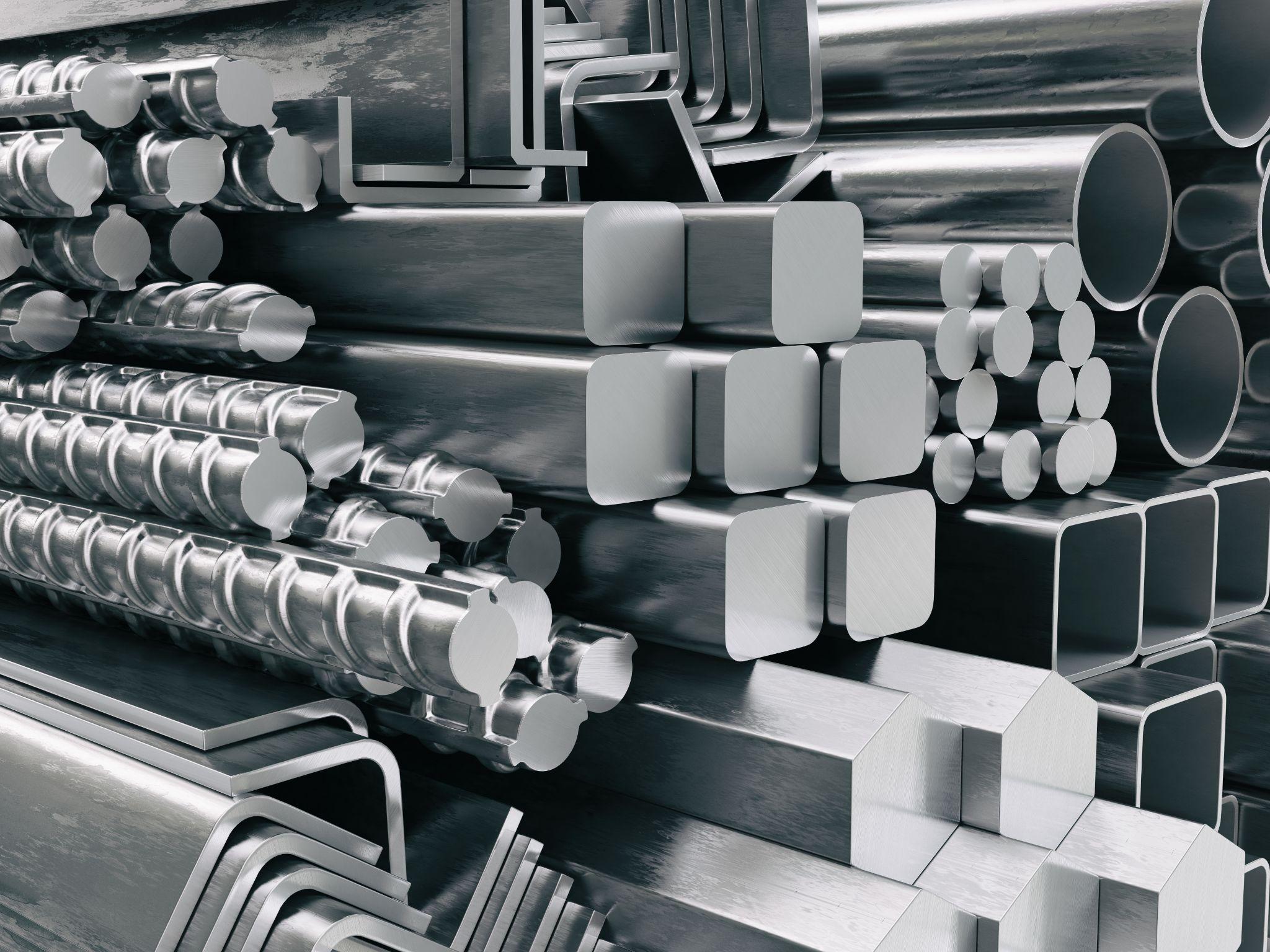

機械加工とは、工作物(素材)から不要な部分を除去して目的の形状・寸法を得る加工法です。

主に金属加工で発達した技術ですが、木材・プラスチック・セラミックス・複合材など幅広い素材に適用できます。

代表的な機械加工は、切削工具で削る旋盤加工やフライス加工、ドリルで穴を開ける加工、砥石で磨く研削加工などで、いずれも工作機械と切れ刃を用いて素材を削り出します。

機械加工は金属製品の製造における主要プロセスであり、自動車エンジン部品から航空機用の精密部品まで、高い寸法精度と仕上げ品質を要求される部品の製作には必要不可欠です。

機械加工には目的や工具の違いによって様々な種類があります。以下に主な加工法とその特徴を挙げていきます。

旋盤加工とは?工具で削る加工の方法や特徴を解説

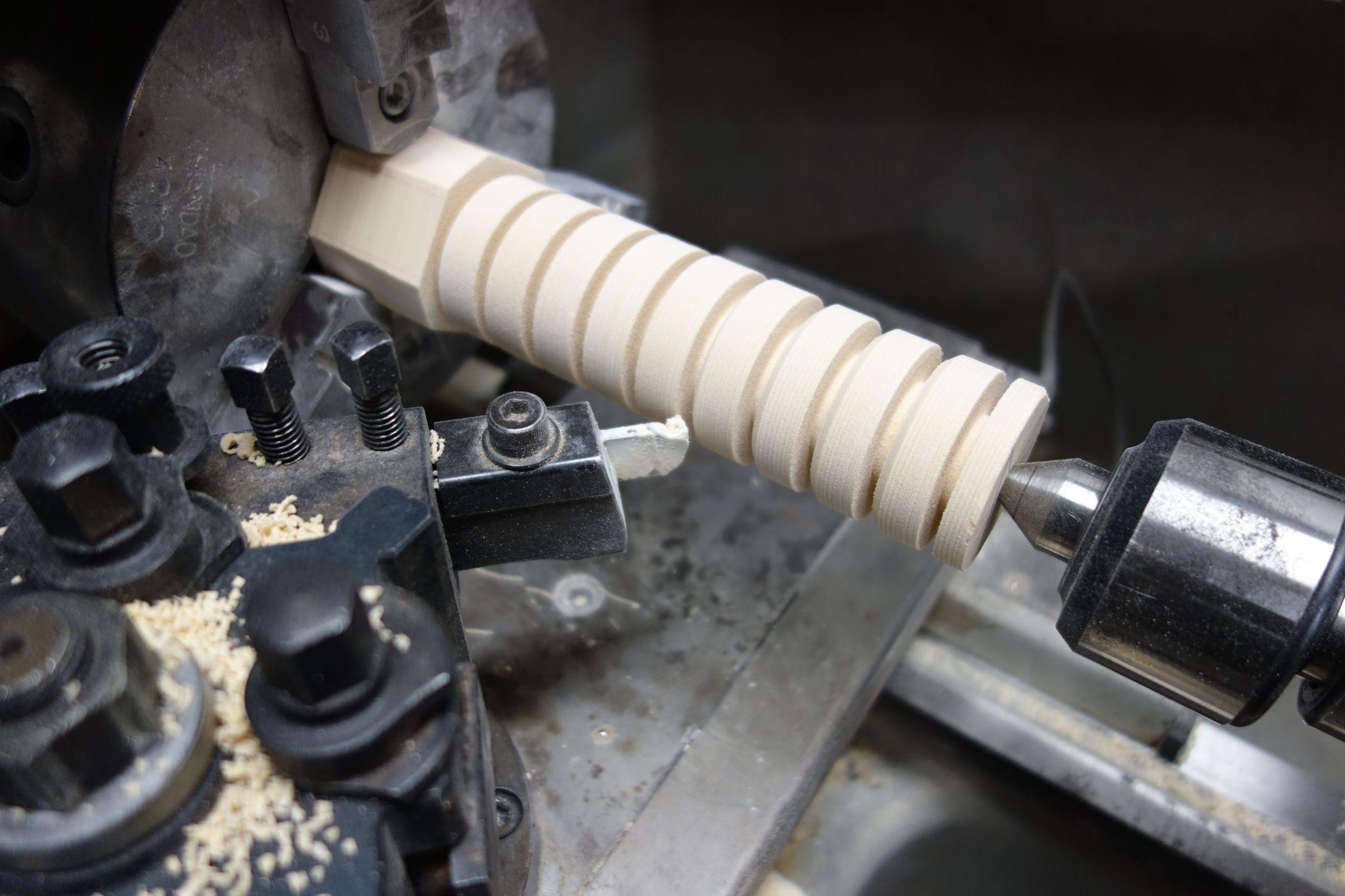

旋盤加工とは、円柱状の工作物を高速回転させ、バイトと呼ばれる単一点工具を当てて削る加工です。

これにより棒材から軸や円盤を削り出したり、製品の表面にねじ山や溝を切ったりできます。

旋盤加工は工作物を回転させて行うため「回転対称」な精密部品の加工に適しており、高い円筒度・直線度が得られます。

たとえば、自動車のシャフト類やベアリングレース、ねじ・ボルトなどは旋盤での切削によって高精度に仕上げられた製品の代表例です。

フライス加工とは?回転工具で切削する機械加工の方法

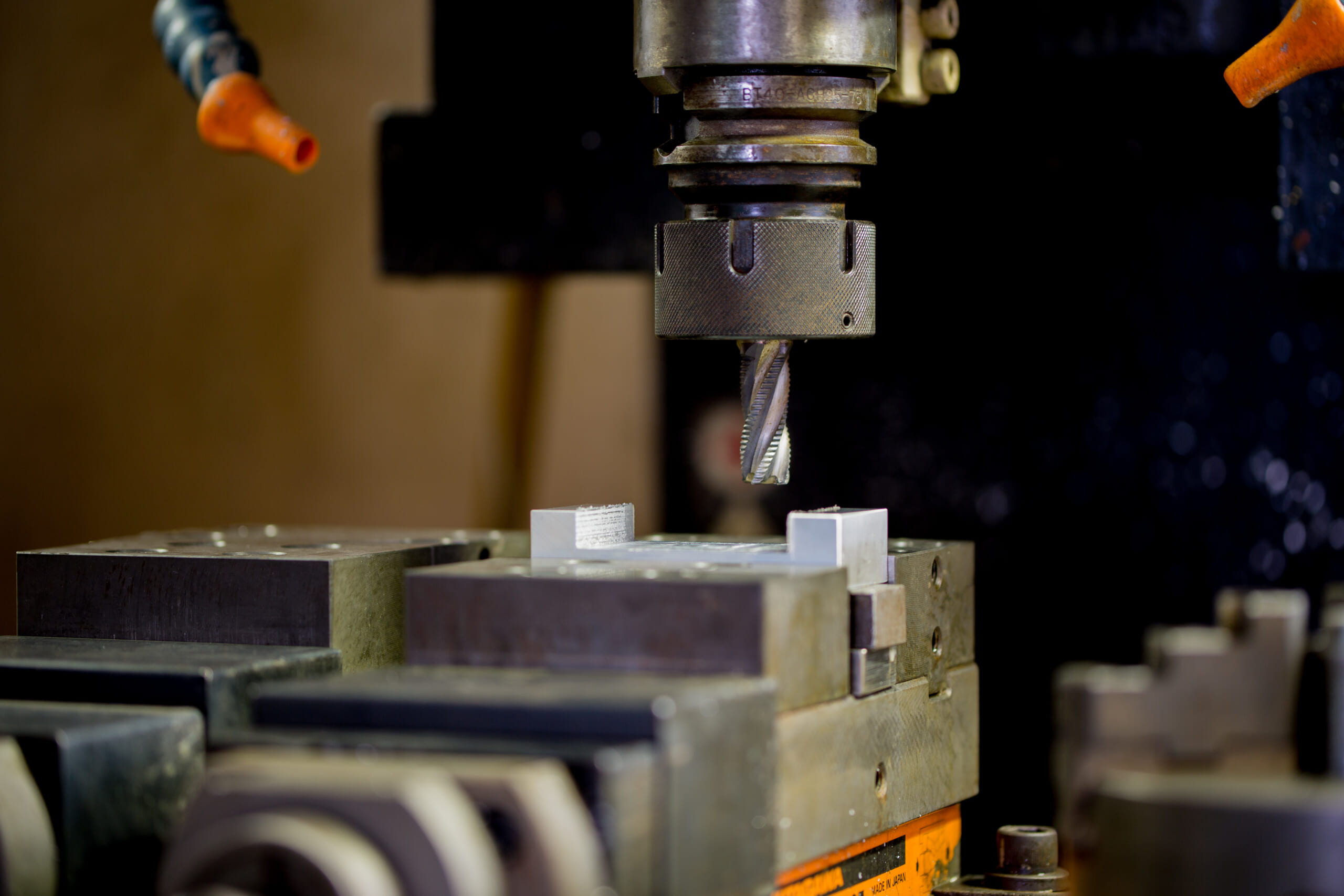

フライス加工とは、フライス盤(マシニングセンタ)を用い、多刃の回転工具を様々な軸方向に移動させて工作物を切削する加工法です。

フライス工具は先端や側面に複数の刃を持ち、高速回転しながら素材を削り取ります。

平面削り(面削り)や溝・段差加工、歯車の歯切り、複雑曲面の輪郭加工など、汎用性が非常に高い切削法です。

立フライス盤・横フライス盤や3軸〜5軸のマシニングセンタが用いられ、航空機部品の3次元曲面加工から金型製作まで幅広い用途で活躍します。

穴あけ加工とは?ドリルで工作物に穴をあける加工

穴あけ加工とは、ドリルと呼ばれる螺旋状の工具を高速回転させ、工作物に押し付けて穴をあける加工です。

下穴あけやボーリング(中ぐり)、リーミング(仕上げ穴径拡大)などの工程を含み、ボルト穴や軸受け穴など円筒穴を高い真円度で加工します。

専用のボール盤やマシニングセンタ上でおこなわれ、複数の径のドリルビットを使い分けて目的とする穴径・深さを得ます。

深い穴には、特殊な先端形状を持つ「ガンドリル」や工具先端から切削油を高圧で給油できる「オイルホールドリル」などが活用され、材料や目的に応じて工具形状や加工条件を最適化します。

鋸切断加工とは?刃を使った切断加工について解説

鋸切断加工とは、帯鋸や丸鋸など歯の付いた刃を用いて素材を切断し、所定の大きさに分割する加工です。

棒状の素材を所定の長さに切り落とす、板材を所定寸法に切り分けるなど荒取り(粗加工)工程で多用されます。

切断面の仕上がり精度や面粗さは他の切削加工ほど高くありませんが、大断面の素材を短時間で切断できるので、前工程や材料取りとして有効な方法です。

バンドソー、パイプ切断機などの工作機械が使われ、鋼材メーカーが定尺に切断して出荷する場合などにも利用されます。

研削加工とは?高速回転で表面を微細に削り取る加工

砥石と呼ばれる粒度の細かい砥粒を凝固したホイールを高速回転させ、工作物表面を微細に削り取る加工です。

研削盤でおこなわれ、切削加工後の仕上げ工程として用いられることが多く、非常に滑らかな表面(面粗さRa1μm以下)と高い寸法精度を実現できます。

円筒研削盤による軸の仕上げや、平面研削盤による金型面の鏡面仕上げなどがあり、切削では達成しにくい微小寸法公差や光沢面を得るために不可欠な工程です。

ブローチ加工とは?穴の内側や表面を加工できる方法

ブローチ加工とは、ブローチと呼ばれる長尺の段差刃工具を用いて、穴の内側や表面に所定形状の溝・キー溝・多角穴などを削り出す加工です。

ブローチは刃先の大きさが段階的に大きくなる鋸状の工具で、プレス機等で一方向に一回通過させるだけで目的とする形状を成形できます。例えば歯車の内部スプラインや六角穴付きボルト頭部の穴加工に使われ、高い再現性で複雑断面形状を加工できる利点があります。

専用の引抜き式または押込み式ブローチ盤でおこなわれ、工具の初期製作コストは高くなりますが、リピート品に対しては生産効率が高いという点が特徴です。

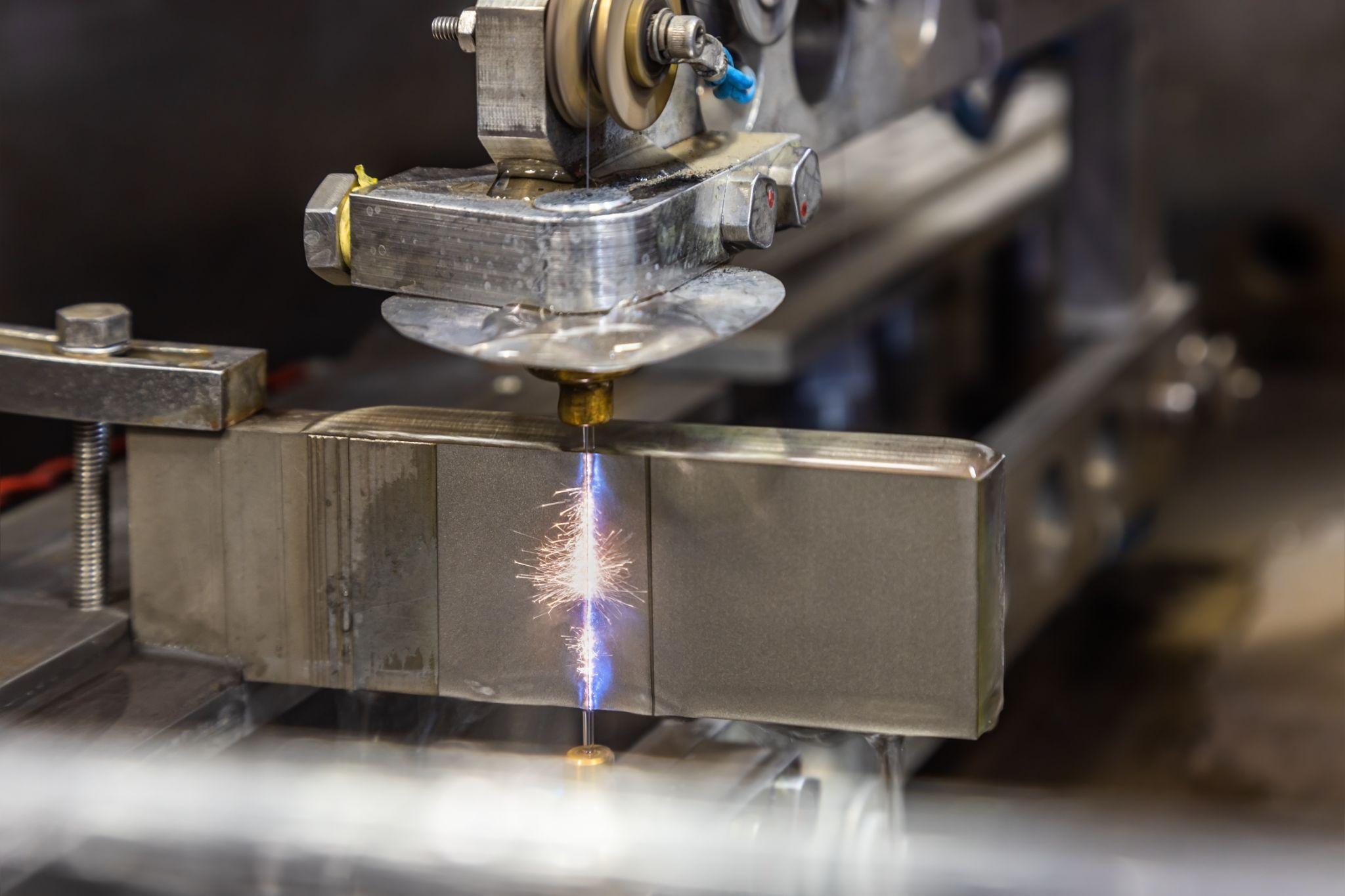

放電加工とは?金属を局所的に融解させる加工を解説

電気火花放電のエネルギーで金属を局所的に融解・除去する非伝統的加工法です。電極と工作物の間に放電現象を起こし、その微小な火花放電痕の積み重ねで素材を削ります。

非常に硬い金属や複雑形状でも加工でき、シャープな内角や微細な溝を作るのに適しています。

工具電極には加工したい形状の陰形(逆形状)を持たせ、これを放電させることで工作物に同じ形状を彫り込む「型彫り放電加工」や、ワイヤ電極を使って輪郭を切り抜く「ワイヤ放電加工」などの手法があります。

ただし、素材が電気を通す導電性であることが必要です。また、放電間隙に工作液を循環させながら行うため加工速度は切削ほど速くありません。

電解加工とは?電解反応の腐食を使い形状を加工する方法

放電ではなく、電解反応を利用して金属を腐食除去する加工法です。

工作物と電極の間に電解液を流し、電位を与えることで金属表面を溶解させて所望の形状を形成します。工具電極は単純形状でよく、複雑形状でも電極をなぞるように加工可能なため、他の機械では困難な滑らかな曲面や細孔加工に適しています。

切削応力や熱影響がないコールドプロセスで、ニッケル合金やチタン合金など難削材の加工にも利用されます。例えばジェットエンジン部品の微細穴加工や金型キャビティの鏡面仕上げに活用されています。

ただし専用の電源・電解液設備が必要で、加工後の電解液処理など環境面の配慮も求められます。

機械加工を成功に導く設計のポイントとは?|材料・形状・精度・熱処理まで解説

機械加工で経済的かつ高品質な部品を安定して作るには、設計段階から加工性を考慮することが重要になります。

ここでは、材料選定、形状設計、精度・公差の指定、熱処理計画など、機械加工に適した設計上のポイントを解説します。

加工しやすく壊れにくい材料選定のコツ|被削性と強度のバランスを取る方法

部品の材料は、要求される強度・耐久性を満たす必要がありますが、同時に加工のしやすさ(被削性)に対する配慮も必要です。

一般に高強度な材料ほど硬度も高く加工が困難になるため、工具の摩耗や欠損、加工に必要な時間が増大します。

そのため、設計では必要以上に硬い材料を避け、加工後に必要な強度を得る最適な材料・状態を選択する必要があります。

たとえば、熱処理可能な合金鋼を材料に選ぶ場合、あらかじめ焼きなまし(軟化)状態で仕入れて加工し、最後に必要な硬度まで熱処理するという方法が使えます。

しかし焼きなまし処理をしないまま高合金鋼を選定すると、加工が困難になるだけでなく、大きなコストの増加につながるため、材料の選定には前処理の有無も考慮してください。

アルミニウム合金の中には強度が中程度でも被削性が鋼より高く、加工コストを大幅に下げられるものがあります。また快削鋼(硫黄や鉛を添加し被削性を向上させた鋼材)を採用するのも一つの手段です。

ただし添加元素によっては切削工具に異常摩耗を生じる場合もあり、材料特性と加工性の両面から最適材料の選択が必要です。

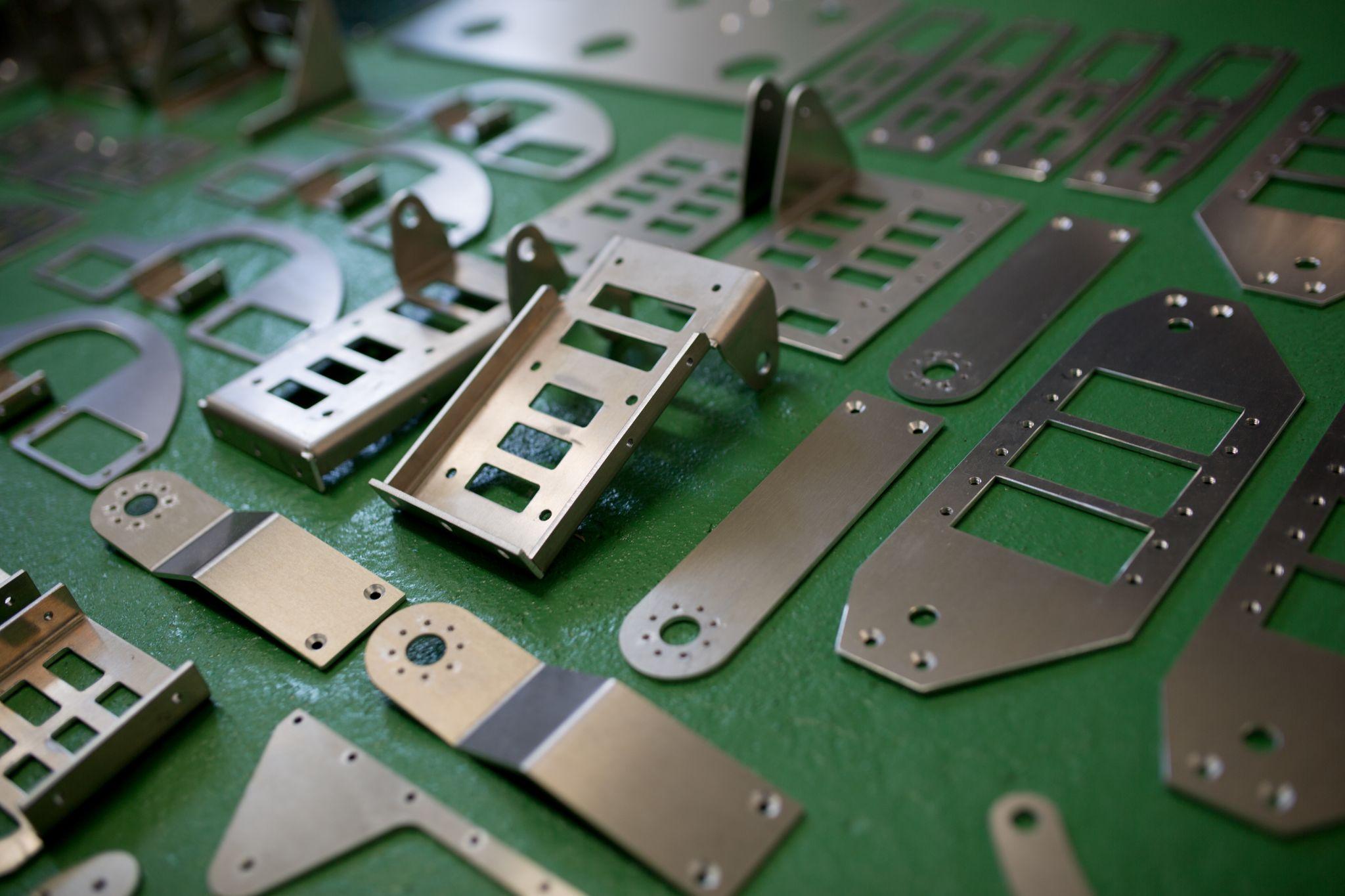

加工しやすい形状の設計とは?加工トラブルを避けるための形状の工夫

機械加工で実現しやすい形状・難しい形状を理解し、設計に反映することも設計者に求められる配慮です。

例えば内側の直角コーナーは回転工具では物理的に削れないため、必ず一定のR(フィレット)形状が残ります。

したがって、ポケットや溝の隅にはできるだけ大きなコーナーRを設けるよう設計します。

コーナーRが大きければ、それだけ径の大きな工具(剛性の高い工具)が使え、長い突出しの細い工具で小Rを削るより高速で安定した加工が可能になります。

例えばポケットの四隅にR5mmを許容すれば、直径10mmのエンドミルで一気に加工できますが、R1mmを指定すると直径2mm以下の工具で何度も加工する必要があり、加工時間とコストが跳ね上がります。このように設計時の形状の工夫次第で、加工工数をかなり削減できます。

また、穴径や溝幅も可能な限り標準的な工具寸法に合わせましょう。標準ドリル径やエンドミル径に合致すれば特注工具が不要になり、公差管理のほか、短納期対応も容易です。

さらに、部品を分割できる場合は、無理に一体加工せず複数部品に分割した設計をおこない、加工後に締結・接合することも検討します。

特に複雑な中空形状やアンダーカット形状は、加工治具や5軸機を駆使しても困難な場合が多いので、別部品に分けて加工後に溶接やボルト締結する方が結果的に効率的かつ高精度になることもあります。

設計者はこうした加工現場の視点を持ち、製造部門と連携しながら形状を決めるのが望ましいでしょう。

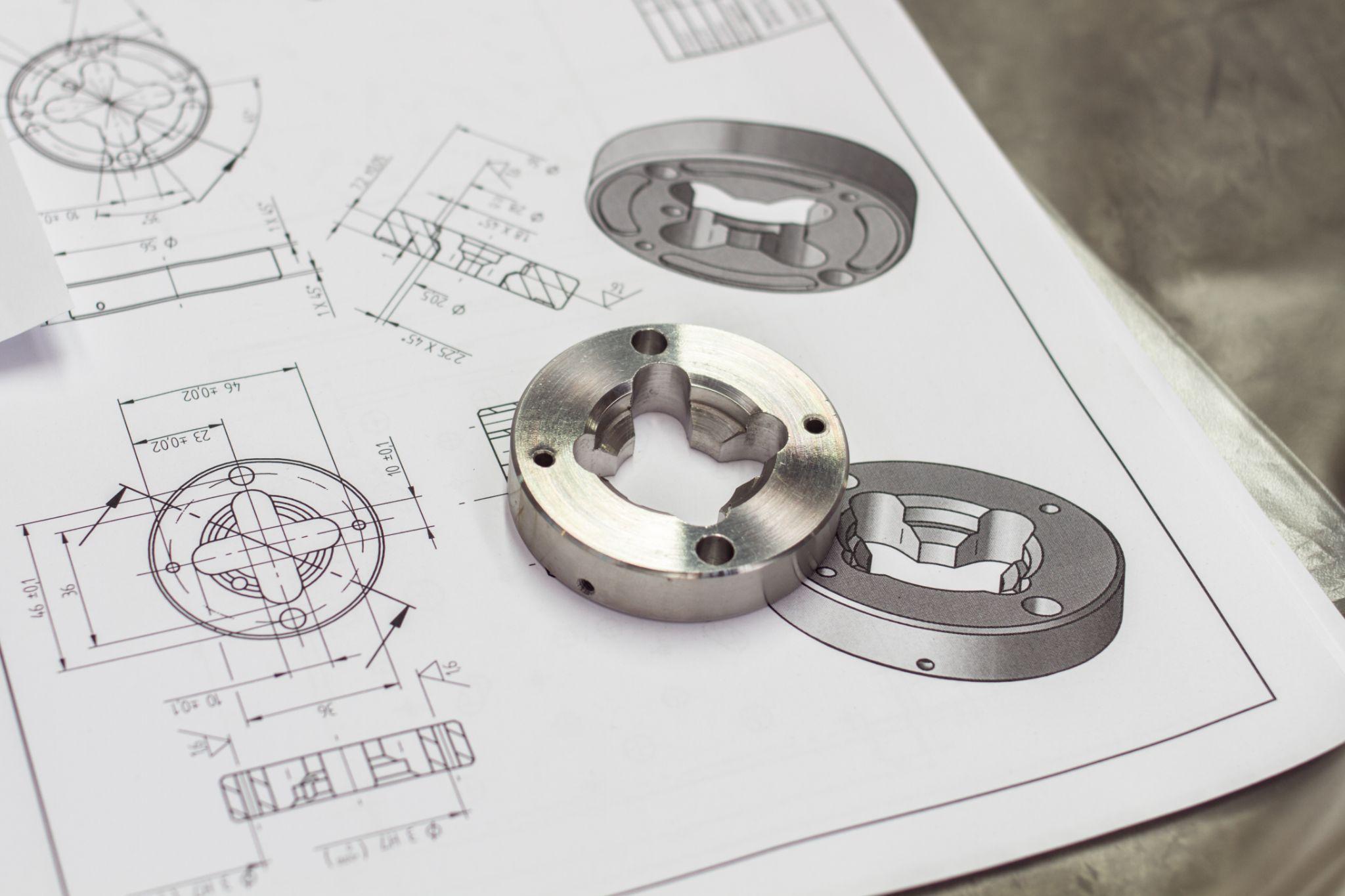

設計者が知っておくべき公差の考え方

部品図面には寸法公差や幾何公差を指定しますが、必要十分な精度を的確に指示することが重要です。機械加工では通常、特に指定のない一般寸法公差としてISO 2768などの中級程度(たとえば±0.1 mm程度)が適用されます。

しかし、公差を厳しくするほど加工工数が増え、コストも跳ね上がるため精度や公差の設定には慎重な判断が必要です。

そのため、図面では重要な部位だけに公差記号を付与し、それ以外は一般公差で許容することが推奨されます。むやみに全ての寸法に厳格な公差を付けると、加工と検査に過剰な時間・コストが掛かり、かえって製品の価格競争力や納期に悪影響を及ぼします。

公差設計の基本は、「機能に関わる箇所にのみ必要な精度を指定し、それ以外は緩やかに」です。

たとえば、組み合わせる穴軸や、ねじ部・はめあい部には適切な公差等級を与え、それ以外の装置枠や取付穴などは緩めの公差または一般公差にするなどの方法があてはまります。

このようにして、設計者は性能とコストのバランスを図り、必要な品質水準を確保します。

焼き入れ・焼戻しを設計にどう組み込むか?

材料の項でも触れましたが、部品の硬さ・強度を高める熱処理(焼入れ・焼戻し等)は機械加工との絡みで注意が必要です。

一般に、素材を加工後に熱処理すると硬化に伴うひずみ(歪み)や寸法変化が生じ、せっかく精密に仕上げた寸法が熱による変形で狂う恐れがあります。

特に高精度が要求される部品では、焼入れ後の研磨や仕上げ切削の指示が必要です。

一方、加工前に素材を硬化させておく(調質鋼や焼入れ鋼を直接加工する)方法もありますが、素材が硬く粘調になるため切削が困難となり、特殊な工具や低速切削が必要になります。その結果、加工時間の増大や著しい工具摩耗が発生するというデメリットがあります。

このようなトレードオフを踏まえ、設計段階で「どのタイミングで熱処理を施すか」「どこまで機械加工で寸法を出し、どこから研磨等の仕上げ工程に切り替えるか」を計画します。

金型部品などは、荒加工~中仕上げまで軟らかい状態で行い、焼入れ後に仕上げ研削する手順が一般的です。

現場経験から得た機械設計と加工の効率化

前述の通り、加工の現場と設計、組み立ては綿密に連携しコストに見合った製品の製作を考える必要があります。

以下に、効率化の例をいくつか挙げていきます。

削り量が多い箇所は、敢えて別の工具を使ってみる

通常、エンドミルを使ったポケット加工では、指定されたコーナーRと同じサイズのエンドミルで加工することが多く、Rが小さいほど加工パスが多くなり加工スピードも上げられません。

その結果、加工に時間がかかってしまい、時間当たりの生産量も限られてきます。

ポケット加工で必要なのは指定された形状と大きさのくぼみであって、決してエンドミルのみで加工しなければならないという理由はありません。

ポケットの荒加工は、先端がフラットのスローアウェイチップ式のドリルを使うことで、大幅な時間短縮が可能です。ドリルなら比較的短時間で大量の切り粉を発生させることができるため、ポケットの荒加工も速くなります。

しかも、工具の性質から切り粉が排出されやすく、エンドミル加工のように「ポケットの深部で切り粉が詰まる」という問題も起こりにくいので、工具折損の心配がありません。

あとは、指定されたRのエンドミルでポケット全体をなぞるように仕上げ加工すれば、加工は終了します。

「固定観念からの脱却」は、加工効率化の第一歩だと言える一例です。

作業者の姿勢に合わせた治具設計で、作業効率を上げる

現場で使われている治具の多くは、極力無駄を省いた取り付け位置、デッドスペースを作らないワークの配置、稼働範囲を限界まで使った取り付け数などを考慮して設計されています。

しかし、作業者の脱着作業のしやすさをおろそかにしていては、作業の効率化はできません。無理な姿勢では作業に集中できず、思いがけないミスが発生するきっかけになります。

実際、ワークの締め付け忘れや取り付け不良による事故の原因で一番多かったのは「集中できていなかった」という理由でした。

高精度な製品を安定して大量に生産できる治具の設計も大切ですが、作業する姿勢を考慮した治具設計も、集中力を高め作業効率を上げるための重要な要素です。設計に携わる人は、実際に作業する姿を思い浮かべながら治具を設計しましょう。

また、定期的に設計者も現場の作業に加わることで話や書面では知り得ない生の現場が確認できるので、より現場を理解した考え方や設計ができるようになるでしょう。

工具メーカーからの情報も、加工の効率化につながる

現在、各工具メーカーが加工の効率化をコンセプトに、日々いろいろな工具を考案・開発しているので、以前では考えられなかった工具や加工方法で効率のよい生産ができるようになっています。

その一例として、従来のリーマー加工では、

- センタードリルでモミつけ

- 下穴のドリル加工

- 穴の面取り

- エンドミル加工

- リーマー加工

といった工程で加工されていました。

今では、リーマーの先端にエンド刃がついたミルリーマーが販売されており、エンドミルの工程を省くことが可能になりました。

さらに、リーマー仕上げ並みの穴を単一の工具で加工できるバニシングドリルは、モミつけや下穴、エンドミルやリーマーを省略して高精度な穴加工が完了します。今日では、こういった工具も一般的な工具です。

しかし、一般的な工具であってもこんな工具があるという情報を知らないままでは、ないものと同じであり加工の効率化の実現には至らないでしょう。

最新の工具を知るためには、工具メーカーからの情報が必要不可欠ですが、まずは現状の加工方法に疑問を持つことです。何の疑問も持たないままでは効率化へのスタートラインにすら立てません。

現状に満足せず疑問を持ち、自ら進んで行動することが加工の効率化への第一歩です。

メトロールの高精度な位置決めセンサとは?

機械加工において、加工の精度を高めるためにも、加工物の位置を正確に設置するのは大切です。

対象物との距離を検出したり、加工物の位置決めを効率的に行うためにも、センサは非常に重要な役割を担います。ミクロン単位で刃先やワークを狙い通りに合わせられるかどうかが、品質や歩留まり、生産効率を大きく左右します。

その高精度な位置決めを支える専門メーカーであるメトロールの各種センサ製品を紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

マシニングセンタVCN-430A Mazakを当社が導入した理由とは?

本記事では、ヤマザキマザック社の高性能立型マシニングセンタ「VCNシリーズ」を最大限に活用する方法を解説します。

併せて、メトロールがマシニングセンタVCN-430Aを導入した背景や、導入前に絶対知っておきたい活用方法をご紹介します。

【業界初】研削盤の回転砥石の位置決め自動化を徹底解説!

NC平面研削盤は、工作機械の中でもワークの寸法を確定させる高精度な加工が求められます。

そのため、NC化されても自動化の難易度が高く、人手不足の現場で多くのユーザが課題を抱えています。

本記事ではメトロールのエアマイクロセンサを使ってNC平面研削盤を完全自動化へつなげる、業界初の取組みを徹底解説します。

切削加工とは?定義・分類から工具・条件まで

機械加工の代表的手法である「切削加工」について解説します。

1・切削加工とは?

2・機械加工全体における切削加工の位置付け

3・切削加工に用いる主な工作機械

4・切削加工のメリットやデメリット

5・切削条件について