マシニングセンタVCN-430A Mazakを当社が導入した理由とは?

本記事では、ヤマザキマザック社の高性能立型マシニングセンタ「VCNシリーズ」を最大限に活用する方法を解説します。

併せて、メトロールがマシニングセンタVCN-430Aを導入した背景や、導入前に絶対知っておきたい活用方法をご紹介します。

高額な設備導入に悩む方に向けて参考になれば幸いです!

本記事をまとめると

- マザックVCNをメトロールが導入した理由がわかる

- マザックVCNをより効果的に使用する方法がわかる

- 対話式マザック専用CNCコントロールについてわかる

- 工具長測定を高精度に行う方法がわかる

目次

マシニングセンタ VCN-430Aの導入経緯と課題は?

設備導入にあたって、まずは自社の生産体制の特長と課題を明確にすることが重要です。

- 必要精度

- 生産効率

- オペレーションのしやすさ

- 計画生産・受注生産

- オペレータ―の技能レベル

- ワークのサイズ

など様々な基準で設備を選定しなければ効果的にNC工作機械の恩恵が得られません。

その視点で言うと、メトロールの生産体制の特徴は

- 1000種類以上のオリジナルパーツを扱っている

- パーツの製造は内作と外作に分かれている

- (従来)汎用機が多かった

- 完成品の種類が多く多品種少量生産

などがあります。

以上の特徴に加えて、 VCN-430Aを導入した背景には2つの課題を抱えていました。

課題1:在庫を作る余裕がない…

まず第一に、長期化したリードタイムを短縮することが最優先課題でした。

リードタイム長期化の原因は、以下の2つがありました。

- 汎用機メインで多品種少量の部品を受注生産している

- 在庫を作る余裕がない

汎用機は部品1個の加工であっても作業者がつきっきりになります。

そのため現場では「部品を計画生産で在庫分まで製作する」という事に消極的で、目の前の作業をこなすので精一杯でした。

課題2:外注部品の高コスト化・余剰在庫の管理コスト

コストアップに繋がる小ロットの外注部品も悩みの1つでした。

恥ずかしながら発注単価を下げるために年間5個しか出ない部品を100個ロットで購入したこともありました。

このように小ロット部品を外部に頼っていると

- 余剰在庫に繋がり、管理コストが上がる

- 発注数が少ないと、納期を後回しにされる

- 納短のために特急料金を支払わなければいけない

- 作りにくいものは外注に投げてしまおう、というコスト意識が希薄になる

などコストアップの要因が次々と生まれ問題になっていました。

ヤマザキマザックのVCN-430Aを選んだ理由は?

導入時に一番重視したポイントは、汎用機しか使えないNC初心者でも使いこなせるNCプログラム作成の簡易性でした。

メトロールのような多品種少量生産のNC化においては、いかに効率よく加工プログラムを作れるかが重要になります。

その点、VCN-430Aの「マザック専用対話式CNCコントロール」はタッチパネルに対話形式で直接寸法を入力するので、複雑なプログラミング工数の悩みを解消してくれると考えました。

マシニングセンタVCN-430Aのメリットは?

VCN-430Aを導入後に実感したメリットを4つ挙げると以下のようになりました。

- 対話式タッチパネルで簡単にプログラムが組める

- 工具交換が増えてもサイクルタイム短縮が実現

- リスク回避機能で安全に使える

- 開閉扉が広く、段取り替え作業がやり易い

それぞれについて説明します。

メリット1:対話式タッチパネルで簡単にプログラムが組める

導入前の予測通り、従来のCAD/CAMと比べ、プログラミングに掛かる工数が大幅短縮されました。

例えば穴開け加工の場合、

- 穴の場所

- 穴径

- 使用するツール

などの条件を、タッチパネル上で各数値を入力するだけでプログラムを組んでくれます。

対話式なので、数値を入力するだけでワークのグラフィックが表示され、形状を確認しながら簡単に進めることができます。

メリット2:リスク回避機能で安全に使える

マザックの対話式プログラムは、操作ミスによる事故を未然に防ぐことができます。

万が一、主軸が衝突したり予期しない加工を行う動作があれば、エラー箇所を知らせてくれます。

プログラム完成後は加工のデモンストレーションで確認もできます。(動画参照)

メリット3:工具交換が増えてもサイクルタイム短縮が実現

VCN-430Aは送り速度と工具交換が速いため、工数の多いワークの切削に適しており、生産性の向上につながりました。

メトロールの場合、ワークの加工工数が多く、工具の本数を標準の30本から40本へ増やしました。

工具交換で発生する加工停止時間が増えることを懸念していましたが、VCN-430Aの機械性能によって短縮できました。

メリット4:開閉扉が広く、段取り替え作業がやり易い

開閉扉が左右に大きく開くため、広い作業スペースを確保でき、ワークの出し入れがラクになりました。

テーブルがドアの手前まで寄ってくれるので、小さい部品の微調整もストレスなく行えます。

VCN-430A使ってみた感想(新人オペレーター編)

新人オペレーター:私はもともとCAD/CAMでNCデータ作成する工作機械をメインに扱っていました。CAD/CAMを使ったプログラミングはとにかく時間がかかっていました…

新人オペレーター: とくに、PCと機械側の互換性が無いのでNCデータ出力時の微調整や、プログラミングのデバッグに多くの時間を費やしていました。複雑な加工プログラムだと組むのに丸一日かかってひと苦労でした。

新人オペレーター :また汎用機の加工は体力と集中力との勝負!って感じで誤って削り過ぎないよう常に注意が必要なんです。一度に10個以上の加工依頼が来ると、その製作で手一杯になってしまう状況でしたね…

マザック専用対話式CNCコントロールによりプログラム作成時間が短縮

新人オペレーター: VCN-430Aを導入してからは、機械を稼働させる前にモニターでワークの仕上がりを確認する事が出来ます。

仮に寸法の入力ミスがあったとしても、どこを間違えたのかすぐに分かるようになりました。

新人オペレーター :今でも汎用機を使って小ロットの客先仕様品や試作品を加工することはありますが、プログラムを組む速度が上がれば試作品もマザックVCN-430Aで加工した方が早いと感じています。

簡単なものだと10~20分、長くても1時間程でプログラムが組めるので、加工中に他業務をこなす余裕が生まれ、仕事のやり方、やり甲斐が大きく変わりました。

それに最初はプログラム制作に多少時間がかかっても次回以降は段取りがラクになるので、その分の作業を前倒しでやってると思えば、大変ではありません。

むしろ早く正確にプログラムを組むことで、内製化できる部品も増え、スキルアップにも繋がるので自分のモチベーションにも繋がってますね」

ヤマザキマザックのトレーニングスクール

メトロールの製造スタッフは全員、ヤマザキマザックの「ヤマザキマザック トレーニングスクール」に参加しました。

設備納入後、スムーズに生産に移行できるようプログラム知識や機械操作のトレーニングを行いました。

初心者からエキスパートまで、プログラミング、加工スキル、機械操作、メンテナンスなど幅広いサポートを受けることができます。

マシニングセンタ VCN-430A導入後の効果は?

ヤマザキマザックVCN-430Aを導入後に得られた3つの効果をご紹介します。

VCN-430A導入効果1:内製化によるコストダウンが実現

VCN-430Aの導入により、現時点で約60種類以上の部品の内製化・NC化に成功しました。

高コストな外注部品やリードタイム長期化繋がっている部品の内部生産をどんどん進めていく予定です。

今回VCN-430Aを2台導入しましたが、専任担当者は増やさず、多能工化して対応できています。

VCN-430A導入効果2:リードタイム短縮

部品加工を機械に任せられるので、1度の段取りで在庫分を作る余裕が現場に生まれました。

その結果、製造現場の価値観が「在庫を許容する文化」に変わり、納期も1.5ヶ月~が約2~3週間と短くなりました。

今は「この部品は年間で何台くらい必要かな?」と、受注生産と計画生産のハイブリッドがバランスよく運用できるように意識も変化しました。

一度の段取りで在庫分仕込めるようになったので、受注の都度発生していた段取り工数も一挙に解消。

作業者の疲労による効率低下や加工ミスもなくなり、品質が安定しました。

VCN-430A導入効果3:管理コストの削減

部品を計画生産する事で、余剰在庫の管理や廃棄の工数を削減できました。

機械の加工時間中は、まだ汎用機から切り替えていない部品の加工や、試作品の製作に注力できるようになりました。

マザックVCN導入でお悩みの方へ一言

設備導入をするとき「誰にでも簡単に扱える」ことは熟練者が少ない環境では重要です。

中でも初心者でマザックを使ったら他のメーカーの物は使えない!と思わせるくらい使いやすいのでお勧めしたいですね。

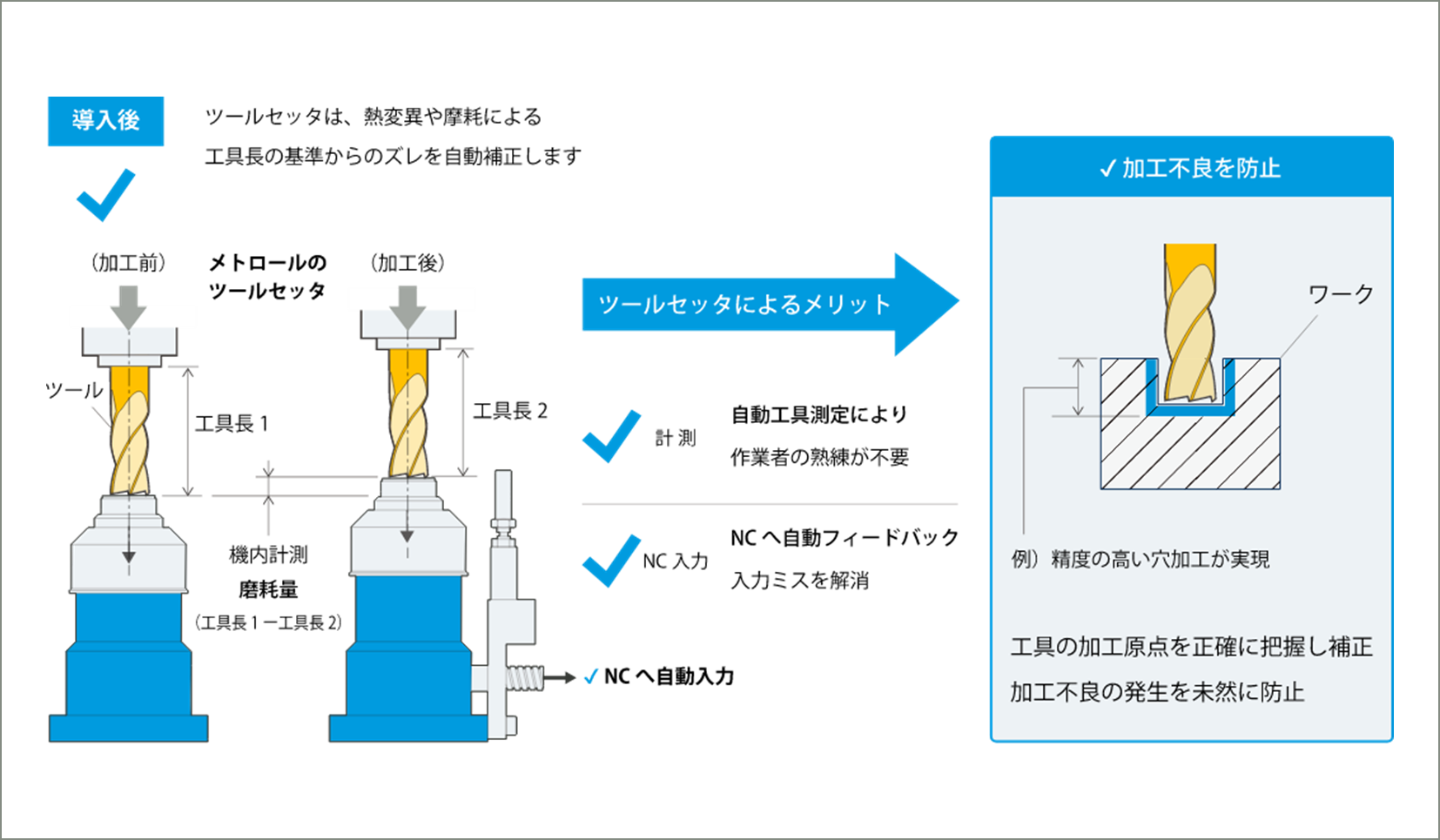

VCN-430Aの精度を最適化するセンサ「ツールセッター」とは?

機械加工の信頼性を維持しながら、生産性を向上する方法として「ツールセッター」をご紹介します。

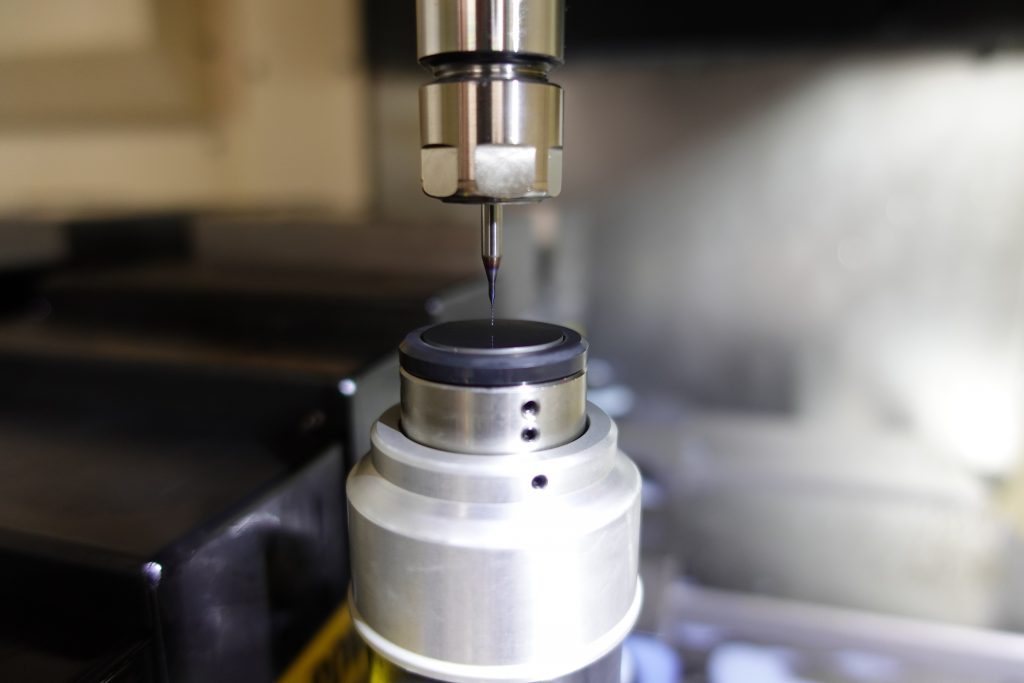

ツールセッターT24MシリーズはVCNシリーズ専用設計された「工具長測定センサ」です。

工具長測定に不可欠な「ツールセッター」とは?

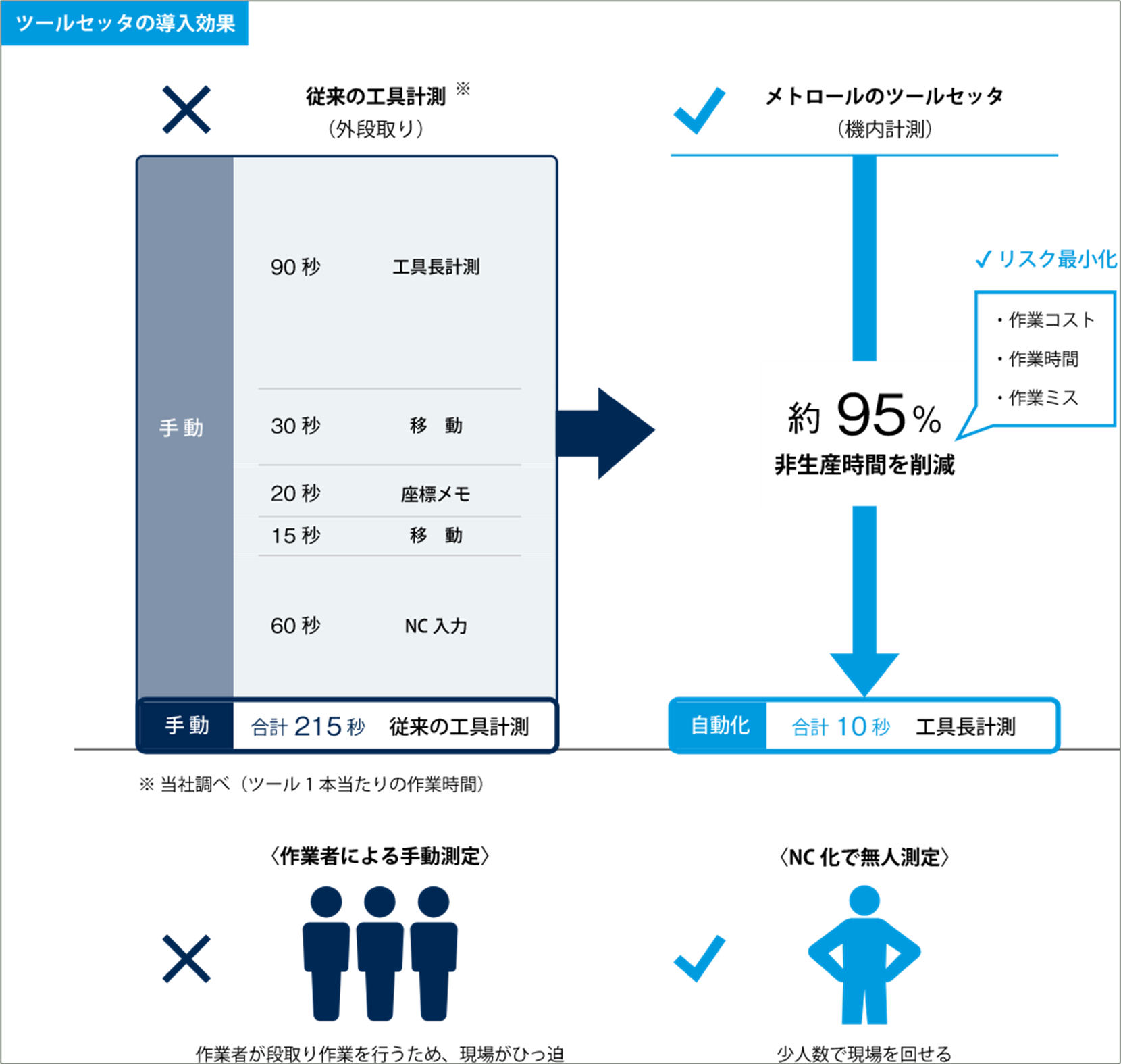

「ツールセッター」とは従来、手作業で行っていた工具長の測定を自動化してくれるセンサです。

工具の長さは加工とともに時々刻々と変化するため、必ずツールの位置情報をNCに登録(プリセット)してから加工を行う必要があります。

つまり加工前に

- 「工具の長さ(=工具長)」の計測

- 加工ワークの精密位置決め

精密な加工には最低限この2つの情報を揃える必要があります。

なぜ工具の長さが変化するのか?

工具長が変化する代表的な要因として挙げられるのが

- 熱変位

- 加工中の摩耗やチッピング(欠け)

があります。

ツールセッターの使い方

使い方は、ツールをセンサのコンタクトに接触させるだけ。

ツールがコンタクトに触れた位置の信号がNCにフィードバックされることで、ツールの原点座標を機械が把握することが可能になります。(図1参照)

ツールセッターを使わないデメリット

ツールセッタを使用しないと、手作業で原点出しを行わなければいけません。

- ワークの試し削り

- ハイトゲージ、ゲージブロックなどの計測器を使用しツールを計測

- 外段取り

これらの方法のデメリットは

- 作業者が手作業で行うため時間がかかる

- 段取りが職人化して若手に継承されない

- 手動でNCに数値入力するので、入力ミスによる修正の手間や主軸・ワークを破損するリスクがある

があり、これらを解消するためにツールセッターは欠かせません。

ツールセッタで得られる3つのメリット

したがってツールセッタには以下3つのメリットがあります。

- 段取り時間や手入力ミスの削減

- 自動計測のため、オペレーターの立ち会いや作業者の育成が不要

- ツールの摩耗、熱変位による目視困難な工具長の変化を補正できる

ツールセッターは加工不良の防止だけでなくCNC工作機械本来の高い加工精度を実現するのに欠かせないセンサです。

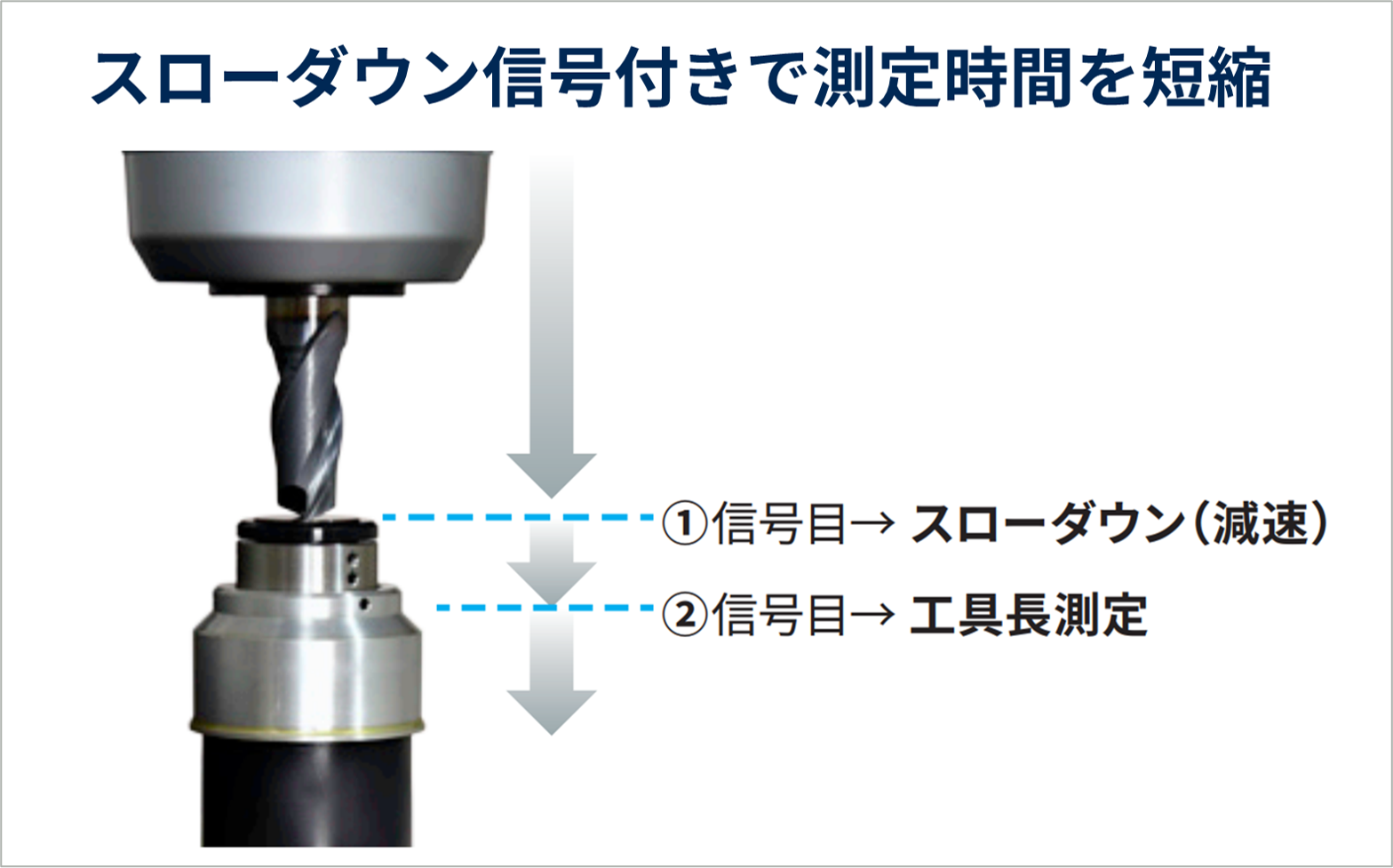

VCNシリーズ専用ツールセッタT24Mシリーズ:5つの特長

マザックVCN専用ツールセッターT24Mシリーズの特長は以下の5つです。

- 特長1:2信号機能付きで高速計測に対応(マザック専用対話式CNCコントロール完全互換)

- 特長2:ワンタッチでベースから着脱可能

- 特長3:φ0.2㎜の小径ツールにも対応

- 特長4:超硬コンタクト部品の交換が可能

- 特長5:クーラントに強い保護規格IP67

それぞれ解説します。

特長1:マザック専用対話式CNCコントロール完全互換:2信号機能付き

ツールセッタT24Mシリーズは、高速スピード計測に対応し、加工サイクルタイムを向上させることが可能です。

T24Mシリーズは2信号仕様で、

- 1信号目:スローダウン

- 2信号目:工具の原点出し

を行うことができ、高速当てによる衝突破損を回避した計測が可能になります。

スローダウン信号がない場合、高速当てをするとセンサや主軸を損傷するリスクがあります。

特長2:ワンタッチでテーブルから着脱可能

通常ツールセッタはテーブルに固定されていますが、T24Mはワンタッチでベースから取り外し可能です。

サイズの大きいワークを載せるときなど、スペースを確保したいときに簡単に取り外すことが可能です。

特長3:従来の10倍の精度で工具長計測が可能。

従来のツールセッターの繰返し精度±10µmから±1μmへ高精度化。

計測のたびに、工具長の値が変化するようなことはありません。

接触力も従来の30Nから2.5Nへと軽量化しφ0.2mmの超小径ツールまで計測可能になりました。(動画参照)

従来品のような接触力の強いツールセッタでは、極細ツールは折れてしまい測定できません。

特長4:着脱式コンタクトでメンテナンスが簡単

ツールが触れる先端コンタクトは着脱式で、表面が破損してもコンタクトのみの交換で済みます。

センサ本体の交換は不要で、メンテナンスコストを抑えられます。

コンタクト表面はラップ加工され、ひっかかりが無く小径ツールの計測に最適です。

特長5:IP67仕様で切粉やクーラントに強い

保護等級IP67で、クーラントや切粉によるトラブルを回避します。

センサが万が一故障すると、設備のダウンタイムにつながります。

ツールセッタT24Mはクーラントに沈めて300万回以上のシビアな耐久試験と精度試験をクリアし高い信頼性を発揮します。

最後に|導入後の感想

過去40年さまざまな工作機械を使用してきましたが、【マザック専用対話式CNCコントロール】はユーザビリティを追求したシステムでとても重宝しています。

おかげで部品の内製化が進み、自社で納期のコントロールが可能になりました。

製品開発のプロトタイプや客先カスタマイズ品も容易に対応できるので、お客様だけでなく社内からも喜ばれています。

VCN-430Aをはじめ、NC加工機を導入したことで得た最大の成果は、「社員の成長意欲の向上」です。

設備導入前、若手社員から

「汎用機械だけの肉体労働から、プログラムを操る頭脳労働者として巨大機械を使いこなしたい」

という要望がありました。

導入した結果、

- 「VCN-430Aや5軸加工機を使った複雑な加工条件のワークに挑戦していきたい!」

- 「自分が得意とする切削加工を追求し、その道のプロフェッショナルになりたい!」

など設備投資を通じて目標や方向性について改めて考えるきっかけとなりました。

生産性を上げるための設備導入は重要ですが、従業員の成長や満足度を支援する形で設備投資を活用することも重要ですよね。

以上、当社のヤマザキマザックVCN-430A 導入レポートでした。

皆さんは設備導入の際、どのような点を重要視されていますか?