切削工具とは?種類や重要性、トラブル対処法まで解説

製造現場や加工業において欠かせない「切削工具」。その役割や種類を正しく理解していないと、工具の選定ミスや加工不良といったトラブルを引き起こすこともあります。

本記事では、切削工具の基礎知識から種類ごとの特徴、さらに現場で起こりがちなトラブルとその対処法まで、実務に役立つ情報をわかりやすく解説します。

目次

切削工具とは?種類や選び方

切削工具とは、工作機械に取り付けて素材を削り、目的の形状に加工するための工具(刃物)の総称です。

切削加工では金属や樹脂などの素材から不要な部分を切り取って部品を作ります。

例えば、DIYでもおなじみのドリルや、フライス盤で使うエンドミル、旋盤で使うバイト(単刃工具)など様々な種類の切削工具が存在し、加工の目的に応じて使い分けられます。

主な切削加工の種類(旋削・フライス・穴あけ)

切削工具の役割を理解するために、まず加工方法の種類を押さえておきましょう。切削加工は以下の3種類に大別されます。

| 切削加工の種類 | 特徴 | 写真(イメージ) |

|---|---|---|

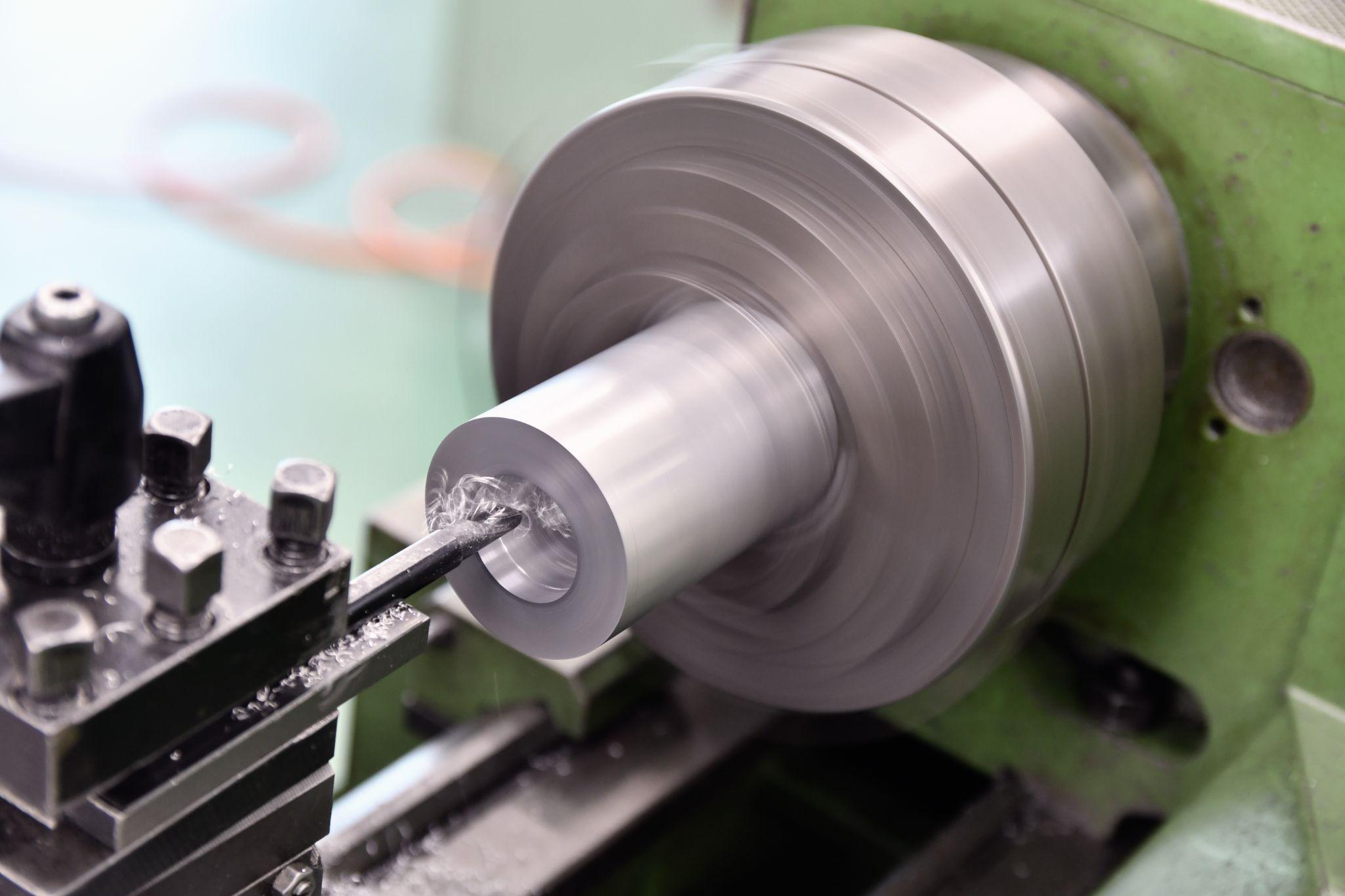

| 旋削加工 | 旋盤という工作機械で行い、工作物(素材)を回転させてバイトなどの工具を当てる加工方法。主に円柱状の素材の外径削り、穴あけ、中ぐり(穴内部の削り)やねじ切り(雄ねじ・雌ねじの切削)に用いられます。 |  |

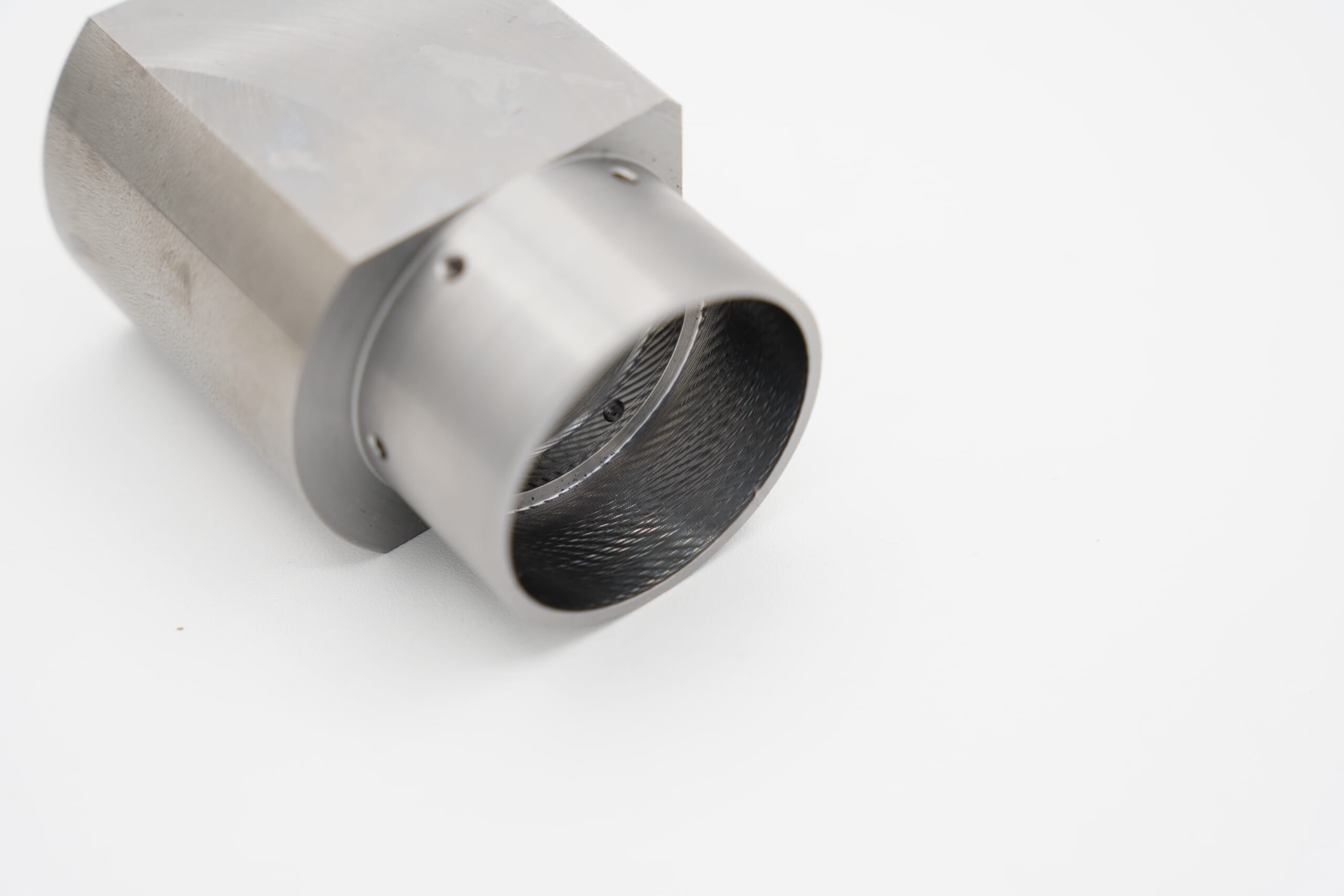

| フライス加工 | 工作物を固定しエンドミルなどの工具を高速回転させて削る方法で、平面削り、溝加工、複雑な三次元形状の切削まで幅広い加工に対応します。 |  |

| 穴あけ加工 | ドリルを用いて穴を開ける加工で、ボール盤やマシニングセンタで行われます。穴あけ後には、リーマーによる穴径仕上げや、タップによるねじ山加工(いわゆる「ねじ切り」)も含まれます。 |  |

以上のように、加工法に応じて使用する切削工具も異なります。

切削工具の種類と用途

切削工具には形状や用途によって多彩な種類があります。代表的な工具とその特徴を以下にまとめます。

| 切削工具の種類と用途 | 特徴 | 写真(イメージ) |

|---|---|---|

| エンドミル | フライス盤やマシニングセンタで使用する回転工具で、先端と側面に刃を持ちます。平面削り・側面削り・溝掘りなど多目的に使える万能工具で、汎用性が高く、金型加工から部品加工まで幅広く活躍します。 |  |

| ドリル | 穴あけ専用の工具で、工作物に円穴を開けます。最も一般的なのはツイストドリルで、加工中に出る切りくずを排出しやすい形状を持ち、穴の深さ・径に応じた種類があります。 |  |

| タップ | 下穴にねじ山(めねじ)を立てるための工具です。ドリルで開けた穴にタップをねじ込んで切削し、内部ねじを加工します。 |  |

| バイト | 旋盤で使用される単刃工具(一本刃の工具)で、素材を回転させて削る旋削加工に用います。先端に交換可能なチップが付いたものが一般的で、刃先形状を交換することで様々な加工に対応できます。 |  |

| リーマー | 穴あけ後の仕上げに使う工具です。ドリルで開けた穴に挿入し、僅かな削り代を切り取って穴径を高精度に整え、表面粗さも改善します。 |  |

切削工具の材質と選定基準

切削工具はその材質によって性能が大きく左右されます。

工具選定の基本は、「被削材の材質・硬さ」「加工方法(旋削かフライスか等)」「要求される精度」に対して適した工具形状・材質・コーティングを選ぶことです。

適材適所の工具選びをすることで、加工効率や工具寿命、仕上がり精度が大きく向上します。逆に、加工対象に不適切な材質・形状の工具を使うと摩耗や刃欠けが早まるため注意が必要です。

工具メーカーのカタログや技術資料を参考に、被削材と加工内容に見合った最適な切削工具を選定しましょう。

主な切削工具材質と特徴は次のとおりです。

- 工具鋼(炭素工具鋼・合金工具鋼)

比較的安価な刃物用鋼です。硬度はそれほど高くなく熱に弱いため、低速の加工やリーマーなど一部の工具に用いられます。現在は高性能な他材質が普及したため、工具鋼が使われる場面は限定的です。

- 高速度工具鋼(ハイス)

工具鋼にタングステンなどを加えて硬さと耐熱性を高めた合金工具鋼です。HSSとも呼ばれ、ドリルやタップなど比較的低~中速で使用する工具に広く使われます。靭性が高く欠けにくい反面、超硬工具ほどの高温硬さはないため、高速切削では摩耗しやすくなります。

- 超硬合金

タングステンカーバイドなどの硬質粒子をコバルトなどで焼結した工具材です。非常に硬く高温でも硬さを保てるため、高速切削や硬い材料の加工に適しています。現代の主流工具材質ですが、靭性がやや低く衝撃に弱いため、急な切り込みや断続切削では刃先が欠けやすい点に注意が必要です。

- セラミック

セラミックス材料で作られた工具です。超硬を上回る耐熱性・耐摩耗性を持ち、鋳鉄や難削材を非常に高速で切削できます。反面、脆くて衝撃に弱く、主に一定条件下での連続切削に用いられます。

- CBN(立方晶窒化ホウ素)

ダイヤモンドに次ぐ硬さを持つ超硬度材料で、特に焼入れ鋼など硬度の高い材料の仕上げ加工に威力を発揮します。高温にも強く、鋼材の高速加工用として旋削用チップなどに用いられます。非常に高価ですが工具寿命が長く、研削工程の代替としてコスト削減に寄与します。

- ダイヤモンド

最も硬い材料で、アルミ合金や銅、炭素繊維強化樹脂などの非鉄金属・非金属材料の高速加工に適してい ます。いずれも極めて高い耐摩耗性を持ちます。ただし鋼材の加工では高温で工具と反応してしまうため使用できません。主に仕上げ加工で鏡面に近い精度を出す目的などに使われます。

切削工具と工作機械との関係性

切削工具は単体では機能せず、必ずフライス盤や旋盤などの工作機械に取り付けて使用します。ここでは、工具と機械を接続・保持するツーリングや、自動工具交換について解説します。

ツーリング(工具の取り付け)と規格

工作機械に切削工具を装着するためにはツールホルダとシャンクと呼ばれる部品が必要です。

ツールホルダはエンドミルやドリル等の工具本体をしっかりと掴む保持具で、シャンクはホルダごと機械の主軸に取り付けるための柄部(テーパ形状の取付部)を指します。

機械ごとにシャンクの規格(形状・サイズ)が決まっており、適切なツーリングを選び使い分けることが、加工精度の向上やトラブル防止のカギとなります。

例えば、高剛性が求められる加工では太く短いホルダを使い、微細加工では高精度なコレットチャックを使う、といった判断が必要です。

また、シャンク規格が機械に合っていないと取り付けできないため、工具購入時には自社機械のシャンク種類(BTかHSKか等)を確認することも重要です。

工具交換の自動化と工作機械

近年では、複数の工具を機械内のツールマガジンに収納し、加工プログラムに従って自動で工具交換する機能(ATC:Automatic Tool Changer)も一般的です。

例えばマシニングセンタでは、フライス加工用のエンドミルから穴あけ用のドリル、タップによるねじ立てまで、加工途中で自動的に工具を持ち替えて連続加工できます。

工具交換の自動化によって、段取り時間の短縮や無人運転が可能になり、生産性が飛躍的に向上しています。反面、ツールホルダの取り付け精度や芯ブレが悪いと交換ごとに位置ズレが生じてしまうため、定期的なメンテナンスや精度チェックが必要です。

切削工具に起こりがちなトラブルと対処法

高度な切削加工の現場では、工具トラブルが生産効率の妨げになることもしばしばです。切削工具でよく見られる不具合と原因、対処法について代表的なものを解説します。

工具の摩耗と対処法

摩耗とは、切削工具の刃先が繰り返しの切削によってすり減り、切れ味が低下する現象です。工具摩耗は使用に伴って必ず発生する消耗ですが、切削速度が速すぎたり被削材が硬かったりすると発熱が増え摩耗が急速に進行します。

工具摩耗への基本対策は、適切な切削条件の設定と工具材質・コーティングの選択です。工具メーカー推奨の切削速度・送り・切込み量を参考にし、被削材に見合った無理のない条件で加工することで摩耗の進行を抑えられます。

刃先の欠け・工具の破損と対処法

欠け(チッピング)は、工具の刃先が小さく破断して欠損する現象です。超硬やセラミックの工具は硬い反面じん性が低いため、衝撃や負荷の変動で刃先が微小破壊を起こしやすい傾向があります。

被削材と加工内容に適した工具を選ぶことが重要です。不適切な工具ではなく、硬い材料には超硬やCBN工具、衝撃のかかる加工には靭性の高い工具材質を選定します。

また、刃先が欠損した工具は早めに交換し、絶対にそのまま使い続けないでください。欠けた工具を使い続けると寸法不良や表面粗度不良を招くばかりか、びびり振動まで発生しやすくなり状況が悪化します。

びびり(チャタリング、振動現象)と対処法

びびりとは、切削中に工具や工作物が振動してしまう現象の俗称です。「チャタリング振動」とも呼ばれ、加工中に周期的な振動音、加工面のムラ模様(びびりマーク)として現れます。

びびり対策は原因に応じて多角的に行う必要があります。

工具選定では、可能な限り剛性の高い太い工具を使い、刃数も適切に(時に少ない刃数の方が切削抵抗が下がり有利)選びます。振動を打ち消す設計の工具も有効です。

次に段取り・取り付けでは、工具の突出長さを短く抑え、工作物は剛性の高い治具でしっかり固定します。機械側もガタや緩みがないか事前点検し、必要に応じて主軸の予圧調整などを行います。

切削条件の見直しも強力な手段です。一般に主軸回転数をわずかに変えるだけでも共振を避けびびりが収まることがあります。

切削工具の適切な管理によるトラブル予防

日常の工具管理・メンテナンスによってトラブルを未然に防ぎ、工具性能を最大限に引き出すポイントをまとめます。良い工具も管理不行き届きでは実力を発揮できません。

工具寿命の把握と計画的な交換

切削工具にはそれぞれ寿命があります。現場では加工精度の低下や切りくずの形状変化(粉っぽくなる等)を基準に、寿命に達したと判断して工具交換することが多いです。

しかし、例えば「〇個の加工品を作ったら交換」など経験に基づく基準を設け、寿命に達する前に早めに新品または再研磨済み工具に交換することも有効です。

再研磨・チップ交換の活用

摩耗した工具は再研磨して刃先を復活させるのが一般的です。刃先が完全に摩耗・焼損してしまう前に再研磨業者へ出すことで、工具寿命を何度も延長でき、工具コストの削減につながります。

高価な特殊工具は複数回再研磨して使える設計になっている一方、インサート式工具の場合は使い捨てチップを定期的にひっくり返すことで新品に交換します。

ここでは摩耗や欠けのある刃先で加工を続行しないことが肝心です。チップ在庫を適切に管理し、切れ刃が無くなる前に補充発注しておくことも重要な管理業務です。

工具の清掃・保管方法

使用後は付着した切りくずや汚れをウエスで丁寧に拭き取り、水溶性クーラントを使った場合は乾燥させて防錆油を塗布します。特にハイス工具は錆びやすいため防錆処置をしましょう。

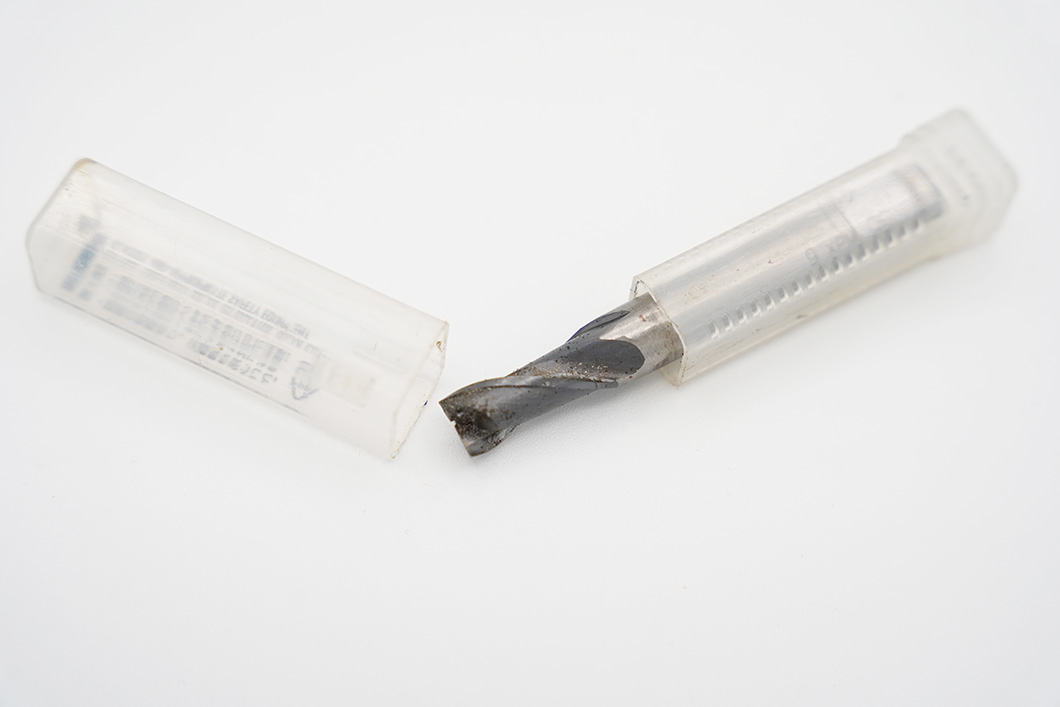

超硬工具は硬度が高く刃先が欠けやすいので、他の工具とぶつけたり落としたりしないよう注意します。保管時はケースや刃先キャップを利用し、工具同士が直接触れ合わないようにしましょう。常に清潔で安全な状態で工具を管理しましょう。

工具は消耗品ではありますが、管理次第で寿命もコストも大きく改善できます。

切削工具の現場経験者が解説する実践的ポイント

ツールスタンドで保管している工具には、必ずカバーを付けておく

他機との共有工具をツールスタンドに立てておくときは、工具の刃先にカバーをして隣の工具と衝突しても欠損しにくいように刃先を保護しておきましょう。

特に超硬エンドミルやスローアウェイチップなどは衝撃で欠けが生じやすいので、隣の工具にぶつからないように保管してください。

現場ですぐできる方法として、エンドミルやドリルの購入時に付属していたプラケースを工具カバーとして使うのは資源の有効活用という観点からもよいアイデアだと言えます。

さらに、工具のプラケースを保護カバーとして使うなら「プラケースの色にルール」を決め、エンドミルなら青、ドリルなら黄色というように色で工具の種類が判別できるようにし、サイズや工具材種を記載したラベルを貼り付けておくと効果的です。

透明なプラケースを使用すれば、中の工具のコーティングの有無やチップ材種も判別できるので、カバーを取り外して確認する手間が省けます。

切削中の工具破損で飛散するのは工具の欠片だけではない

切削中の異常負荷による工具の破損で飛散してくるのは工具の欠片だけではありません。

多くのマシニングセンタやCNC旋盤では、ワークスペースを薄い鉄板などで囲い切りくずやクーラントの飛散から作業者を守る構造になっていますが、汎用のフライスや旋盤では回転する工具と被削材が剥き出しの状態です。

そのため、工具の破損と同時に加工中のワークが作業者のほうに高速で飛んでくる危険性があります。

エンドミル程度の破損でも時として重大な怪我や事故につながるので、加工中のワークが体などに当たると被害はさらに大きくなるのは想像に難くないでしょう。

過去に、汎用旋盤での加工中に回転しているチャックからワークが脱落、近辺で作業していた従業員の腰部に当たり、数週間の入院を余儀なくされたという事故も発生しています。

工具を大事に使うことは大切ですが、摩耗した工具を無理に使うのは安全性や品質の面からもおすすめできません。工具の状態を適切に管理することは現場の安全性を管理することにつながります。

プルスタッドボルトは、必ず使用するマシンに合った形状のものを装着する

工具管理では、工具の摩耗や欠損のほか、ツールホルダのサイズや剛性ばかりに意識が偏りがちになりますが、BTやBBTシャンクのツールホルダを主軸に引き込むためのプルスタッドボルトも安定した加工や品質の維持につながります。

プルスタッドボルトの形状がマシン指定のものより「大きく異なるもの」を装着した場合は、そもそも主軸に取り付けができません。しかし、似たような形状のプルスタッドボルトの場合は、主軸に取り付けができてしまうため、注意が必要です。

主軸に取り付けができるからといってそのまま使用してしまうと、主軸の剛性が低下し面粗度の低下や寸法精度の不具合などが発生する可能性があります。

しかも、主軸内部にも異常な負荷がかかるため、ツールホルダ(特にテーパー部)やプルスタッドボルトを保持するスピンドルドローバーが損傷する原因となるので、必ず指定されたプルスタッドボルトを使用してください。

そのほか、ツールホルダに装着しているプルスタッドボルトの緩みも確認しておきましょう。

ねじは必ず緩むものです。マシニングセンタに装着する前にボルトが締まっているかどうかを確認するだけでも、加工中に工具が脱落する危険性や回転時の異常な振動を防止できます。

機械加工の現場では固定工具の使い回しなどで、どうしても他機と工具を共有することがあるでしょう。そういった時でも、手間を惜しまず指定のプルスタッドボルトに交換する習慣を現場内で定着させてください。

メトロールの高精度な位置決めセンサとは?

実際の切削現場では、「どんなに良い工具を使っても、工具やワークの位置決めが甘ければ狙った寸法は出ない」という声をよく耳にします。そこで重要になるのが位置決めそのものを高精度化する測定・検出技術です。

メトロールは、位置決め精度にフォーカスした各種センサを提供するメーカーです。メトロールが展開する代表的な高精度位置決めセンサの特長と活用シーンを紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

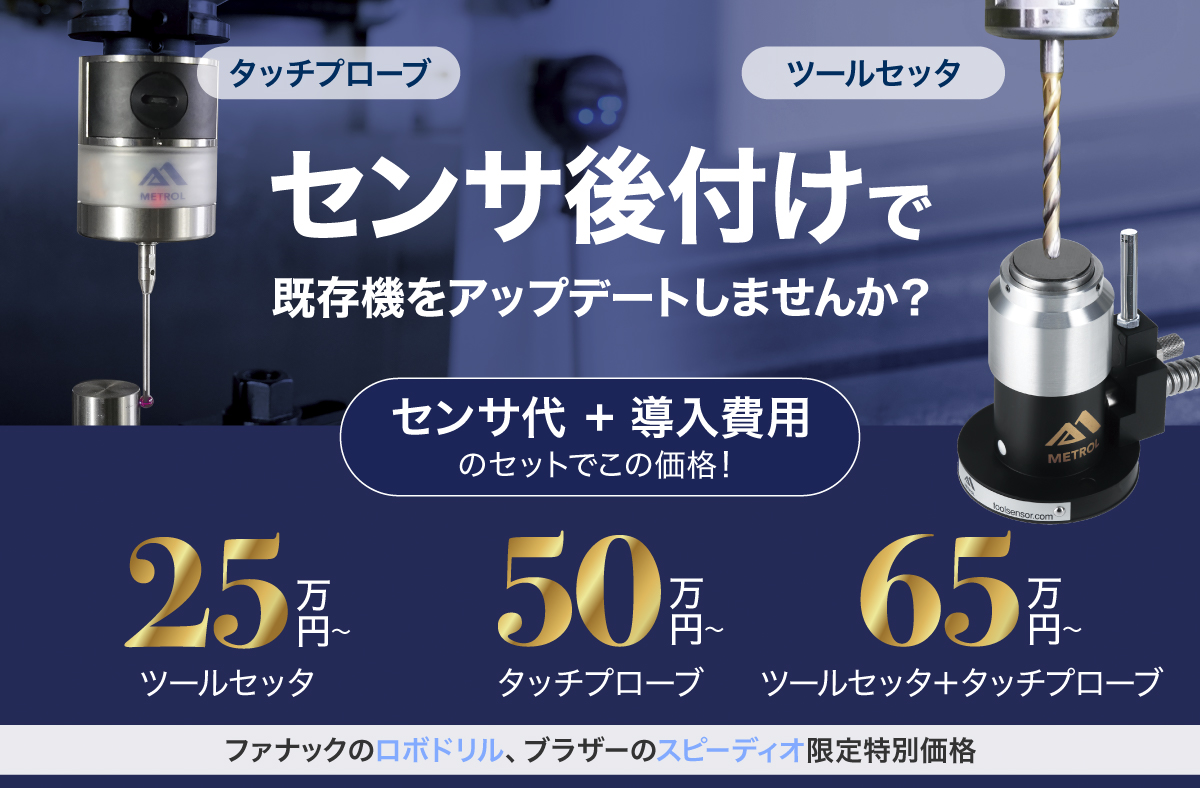

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

CNCマシニングセンタのツール摩耗検出で、加工精度向上が実現

マシニングセンタVCN-430A Mazakを当社が導入した理由とは?

本記事では、ヤマザキマザック社の高性能立型マシニングセンタ「VCNシリーズ」を最大限に活用する方法を解説します。

併せて、メトロールがマシニングセンタVCN-430Aを導入した背景や、導入前に絶対知っておきたい活用方法をご紹介します。

ツールセッタ・タッチプローブ【後付け】ご相談窓口

後付け可能な2つのセンサを市場価格の半額以下となる特別価格でご提供します。

・『ツールセッタ』:25万円~ (製品代+設置費)

・『タッチプローブ」:50万円~(製品代+設置費)

セットで購入でさらにコストを削減

・『ツールセッタ』+『タッチプローブ』:65万円~(製品代+設置費込み)