測定器とは?種類と現場で起こる精度問題について解説

製造業の現場で必要不可欠な測定器は、対象物の大きさや形状を測るための役割を担っていることはもちろん、製品の信頼性や品質保証を担う重要な設備です。

本記事では、測定器の重要性や不備によるリスク、そして管理方法に関してなど、現場からの知見を元にした実践的な内容をお届けします。

目次

測定器とは?測定の定義や目的を解説

測定器とは、温度・長さ・重さなどさまざまな物理量を数値で測るための道具です。どの測定器も、対象となる測定物を特定の単位として数値化します。

なお、すべての測定器は少なからず誤差(測定誤差)を持つことも覚えておきましょう。

測定の定義と目的

測定とは、対象となる測定物の物理量(温度・長さ・重さなど)を単位(℃・mm・mgなど)で表せるように、求めるプロセスのことです。

簡単に言えば、「対象物を測定器など基準となるものと比べ、数値として表すこと」になります。

なお「計測」という言葉もありますが、計測は測定より広い概念で、特定の目的のために測定方法の計画から結果の活用まで含めたプロセス全体を指します。

| 分類 | ひと言で説明すると | イメージ例 |

|---|---|---|

| 測定 | 数値を測り「読む」行為 | 体温計で体温を測って「37.2 ℃」と表示させる。 |

| 計測 | 測定をどう活かすかまで見据えた一連の活動 | ・インフル流行を把握するための体温調査計画を立て(目的・方法) ・各体温計の校正や測り方の手順を決め(準備) ・実際に体温を測定し(実行) ・得た温度データを統計処理して流行状況を判定し(解析) ・医療現場や学校に注意喚起を出す(結果活用) |

測定を行う目的は、製品の品質保証にあります。製造業では、寸法を正確に測定することで、製品が要求仕様や公差を満たしているかを確実に検査できます。

測定は優れたものづくりをするための基本であり、適切な検査や品質保証は測定なくして成立しません。測定結果の精度が高まるほど、製品に対する信頼性も向上します。

測定器の種類と特徴

測定器は測定する物理量によってさまざまな種類があります。以下は測定量と測定器の例をまとめた表になります。

| 測定する物理量 | 測定器の名称 | 簡単な概要 | 写真(イメージ) |

|---|---|---|---|

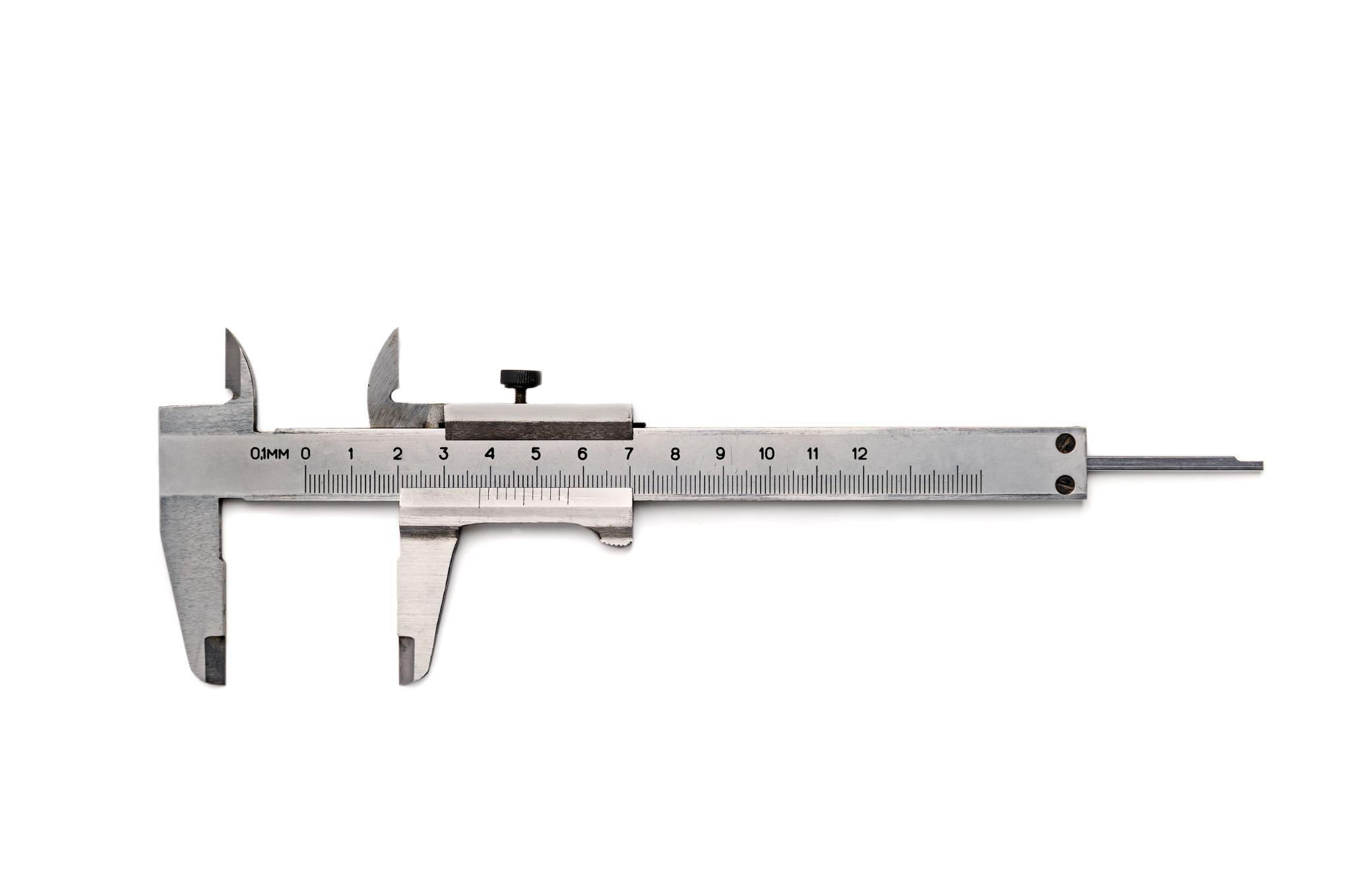

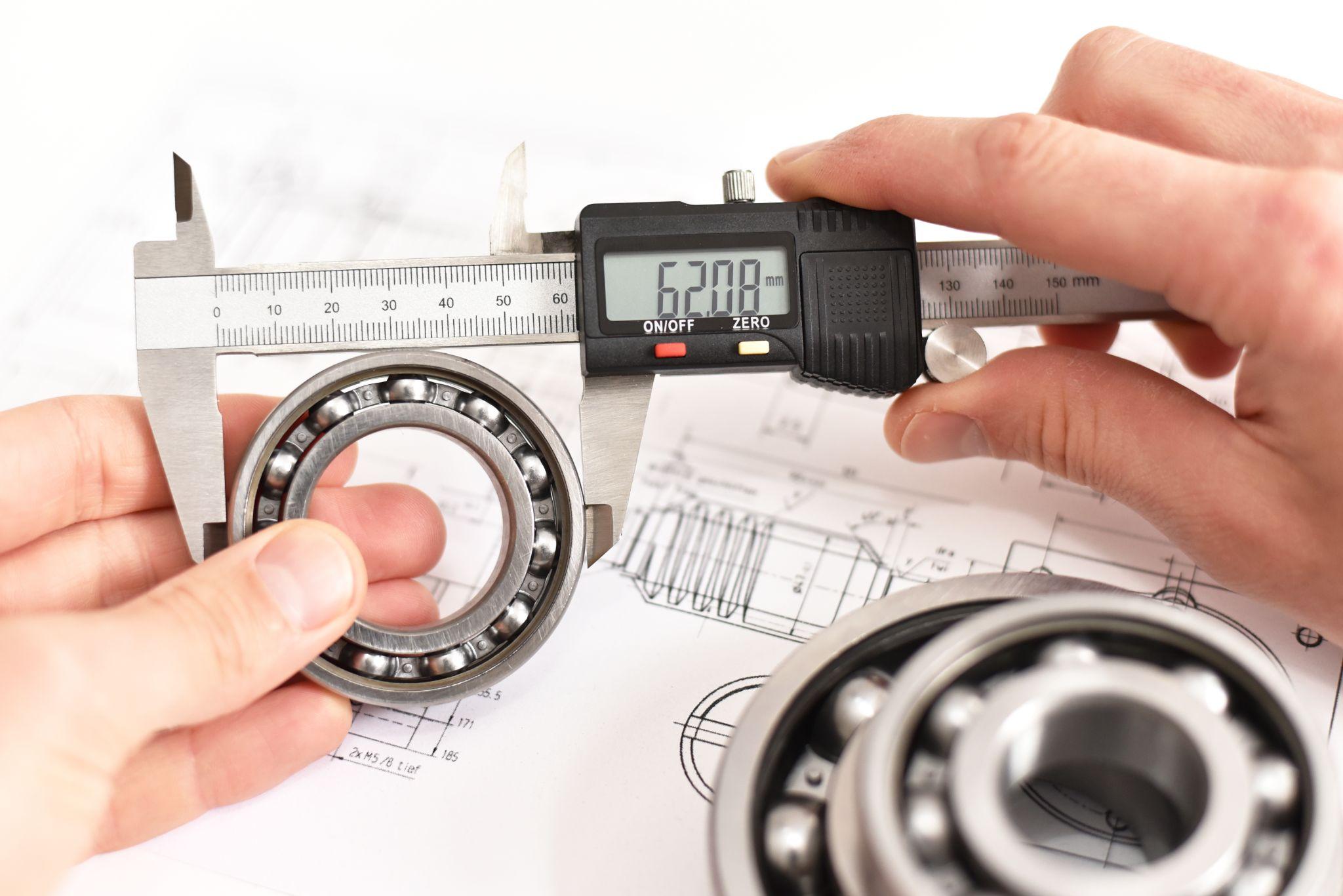

| 長さ・外形寸法 | ノギス | 0.02mm程度までの長さ・内外径・段差を手早く測れる汎用ゲージ。 |  |

| 長さ・高精度寸法 | マイクロメータ | 主にシャフトや板厚などを0.001mmレベルで測定。スピンドルとアンビルで対象物を挟み、ラチェットで一定測定力を確保。 |  |

| 3D 位置座標 | 三次元測定機(CMM) | プローブが XYZ の直交座標を取り込み、幾何公差を数µm精度で評価。接触式と非接触式がある。 |  |

| 表面粗さ | 表面粗さ測定器 | ダイヤ針を走査しRa・Rzなどの粗さパラメータを算出。小型携帯型からCNC連動型まで。 |  |

| 材料厚み | 超音波厚さ計 | 超音波パルスの往復時間から金属・樹脂などの板厚を非破壊で測定。 |  |

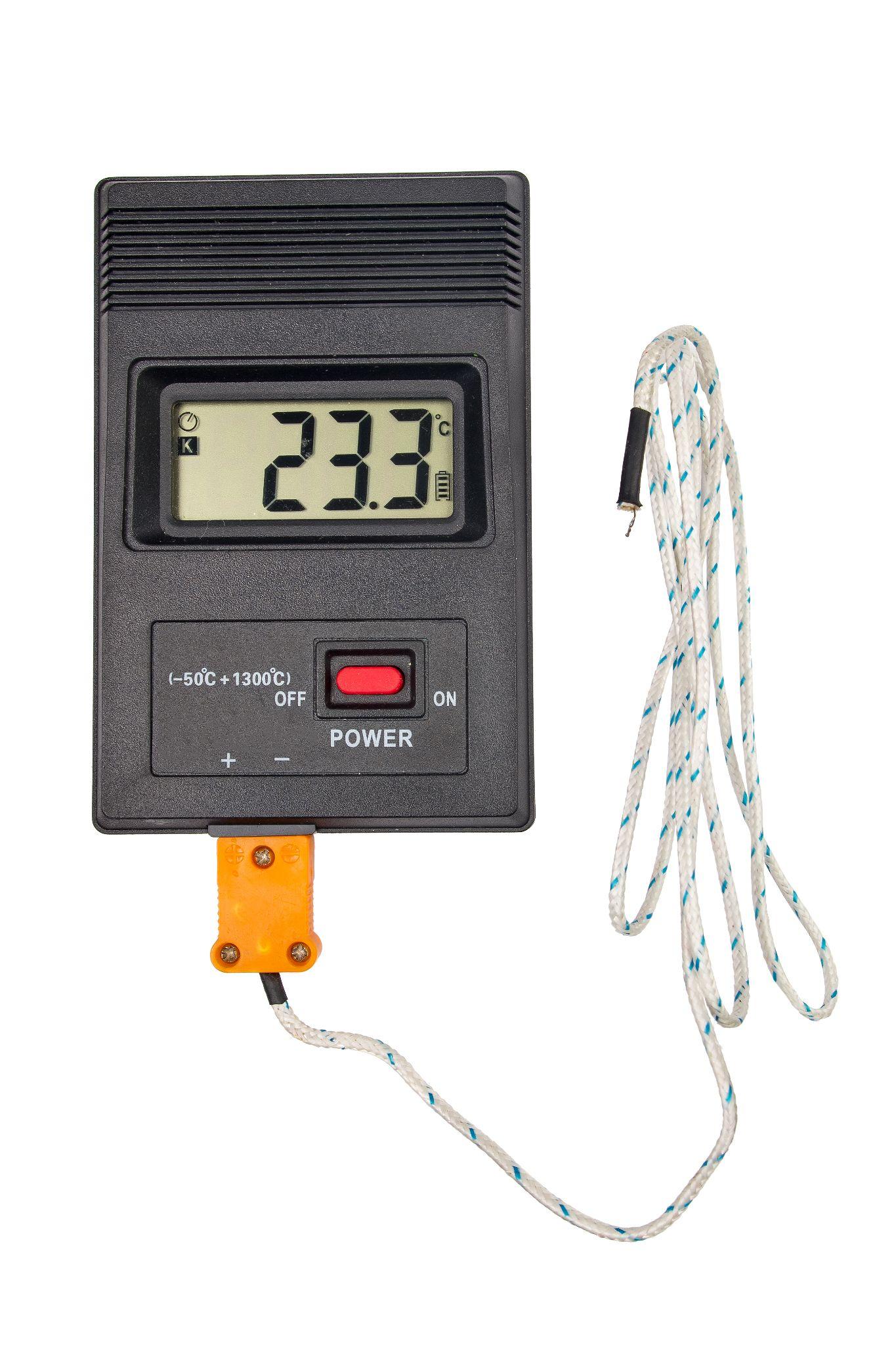

| 温度(接触) | 熱電対温度計 | 異種金属接点の起電力を利用。200°C 〜 +1000°Cまで広域のものもあり、炉内温度や金型温度管理も可能。 |  |

| 温度(非接触) | 赤外線放射温度計 | 物体の赤外輻射エネルギーを検出し表面温度を瞬時測定。回転体や高温物のオンライン監視にも有効。 |  |

| トルク | トルクレンチ | 締付けトルク管理用のクリック式や測定用ロードセル型など。生産ラインのねじ締め品質保証に必須。 |  |

| 硬度 | ロックウェル硬度計 | ダイヤまたは鋼球圧子を規定荷重で押込み、残留深さから硬度スケールHRB/HRC等を算出。 |  |

| 振動・加速度 | 加速度計(振動計) | ピエゾ素子やMEMSで加速度を電圧出力。機械設備の異常診断や回転機バランス管理に利用。 |  |

| 電流 | マルチメータ | 電圧(直流・交流)、電流(直流・交流)、抵抗を計測。テスターとも呼ばれる。 |  |

| 絶縁抵抗値 | 絶縁抵抗計 | 電気機器や配線の絶縁抵抗値を測定し、漏電や絶縁劣化を検出。 |  |

時代により移り変わる測定の基準

機械加工の現場では、ブロックゲージやマイクロメーターに付属する基準棒を使って測定器を校正し、長さの基準を確立しています。

しかし、これらのブロックゲージや基準棒自体は何を基準に作られているのかと疑問に思ったことはありませんか?

1960年までは「メートル原器」と呼ばれる物体が1mの長さの基準として使われていましたが、熱膨張などの物理的変化の問題が無視できなくなり、現在は使用されていません。

現在の1mの基準は真空中の光速度に基づき、光が真空中を2億9979万2458分の1秒の間に進む距離と定義されています。この2億9979万2458分の1秒という時間も、厳密に測定された時間の基準から算出されています。

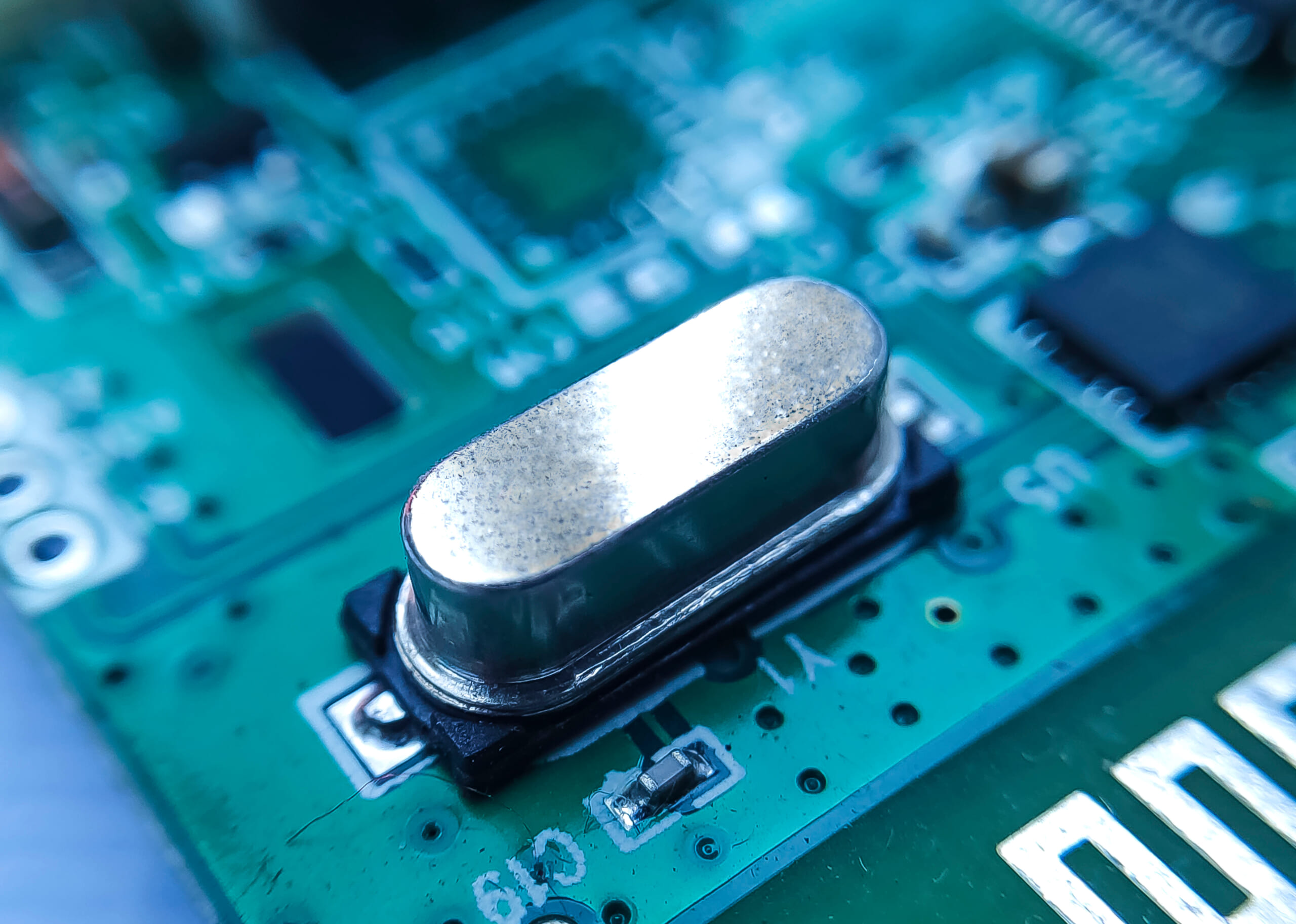

身近な例として、一般に市販されているクォーツ時計も、内部の水晶(クォーツ)振動子に電圧をかけると規則的に振動する性質(逆圧電効果)を利用しています。この振動(32,768回/秒)を電気信号に変換して時計の針を動かしているのです。

このように、測定技術の向上や要求される精度の高まりに応じて、現在の基準は人工的に作られた物体による定義から、数値が変化しにくい基礎物理定数による定義へと置き換わっています。

測定の重要性と、測定不備によるリスク

正確な測定がなぜそれほど重要なのでしょうか。その理由は、測定結果が製品の信頼性そのものに直結するからです。

測定とその精度の重要性を今一度おさらいすると以下の点が挙げられます。

- 測定は製品の信頼性や安全性の根拠になる

製造業では、測定を適切に行い規格に適合していることを確認することで、製品の品質が保証されます。逆に測定がいい加減では、品質保証は成り立ちません。

信頼できる測定データなくして、安全を語ることはできないと言っても過言ではありません。

- 測定の結果が企業間の信用そのものになる

例えば、自社で合格とした製品が顧客先で不良と判定された場合、調査の結果測定ミスが原因であったとなれば、その企業の信用は大きく損なわれてしまいます。

ISO9001でも測定機器の適切な校正管理が求められており、これは単なる規格要求ではなく、取引先との信頼関係構築の基盤となります。

万が一検査データに偽装があった場合は、大きな社会問題になるニュースも散見され、品質保証の裏切りとなります。測定値の信頼性は、企業の社会的信用そのものと言えます。

測定不備が誘発するリスク

測定が不適切だと、様々なリスクや損失が発生します。例えば、以下のような例があげられます。

| 部品名 | 説明 |

|---|---|

| 不良品流出 | 測定ミスで欠陥品を良品と誤判定して出荷し、クレームやリコールを招く。 |

| 過剰判定・歩留まり低下 | 良品を不良扱いして再加工・廃棄が増え、コストや納期に悪影響が出る。 |

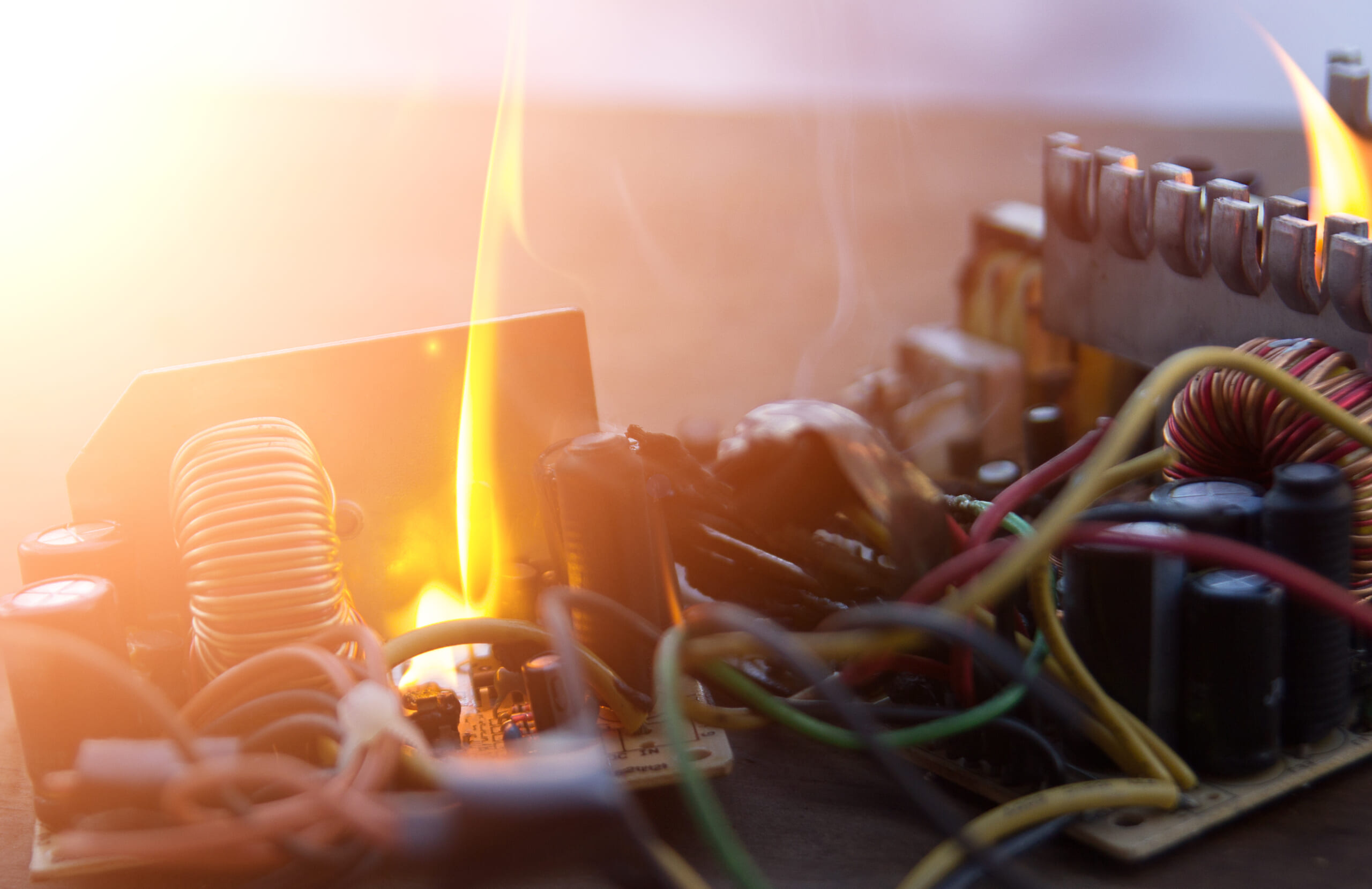

| 製品安全事故 | 臨界特性を誤測定して強度不足などを見逃し、破損・発火などの事故を起こす。 |

| 労働安全衛生事故 | 有毒ガスや高温などの異常を検知できず、作業者が災害に遭う。 |

| トレーサビリティの喪失 | 記録漏れや改ざんで履歴が追えず、監査不適合や再検証が必要になる。 |

| 取引停止の可能性 | 誤った検査成績書を出荷し、取引先で工程停止やペナルティが発生する。 |

| 新製品開発に対する影響 | 試験データが信頼できず設計の手戻りが生じ、市場投入が遅れる。 |

| 経営・財務リスク | 上記のようなリスクの連鎖で保証引当や損害賠償が膨らみ、業績に打撃が及ぶ。 |

測定は地味な裏方作業に思えますが、その成否が企業活動や社会の安全を陰で支えているのです。

測定精度を維持するための管理

測定精度を保つには、測定器自体の状態を良好に維持することが不可欠です。その代表的な取り組みが校正と保守点検です。

校正

校正とは、測定器が正しい値を示しているかどうか、必要に応じ調整・修理する作業です。

例えばノギスであれば、基準となるブロックゲージ(正確な長さの基準片)を挟んで表示値をチェックし、ズレがあれば補正します。

どんな測定器も、長く使えば内部の部品摩耗や経年変化で徐々に狂いが生じることがあります。外見上は正常でも、調整箇所のズレやセンサ劣化で正確な値を示さなくなる場合があるのです。

そのため定期的に校正を行い、精度が規格内に収まっていることを確認・保証する必要があります。

日常的なメンテナンスや使用方法

測定器の日常点検や適切な取り扱いも精度維持に不可欠です。

測定器のバッテリー電圧の確認やゼロ点合わせなどの基本点検を怠らず、風や振動を避け、適切な温度環境で使用することが重要です。

例えば、生産性優先の現場で見られがちなのが汚れた手のまま測定器を扱う等の行為です。これは測定器の精度低下や製品の落下による破損リスクだけでなく、製品の信頼性自体を損ねます。

お客様の立場では、不適切な測定環境で作られた製品を信頼することはできません。

機械を止めないことも大切ですが、正確な測定環境の確保は企業の信用に直結する問題として認識すべきです。

定期的な測定が品質保証の向上に寄与する

定期的な測定は、製品品質の確保だけでなく「精度の高い工具管理」も可能にする重要作業です。

現場での「定期的」とは、生産数量基準(50個ごとなど)、時間間隔(2時間おき、始業時・終業時)、工具交換時、材料ロット切替時、作業者交代時など、製品特性とリスクに応じて設定された頻度を指します。これらは品質管理規定として明確化すべきものです。

計画的な測定により、製品の寸法や外観異常から工具の問題を早期発見でき、不良品の大量流出を防止できます。

また工作機械自体の不調やメンテナンス必要箇所の発見にも役立つため、現場の標準作業として定着させることが重要です。

校正の頻度と測定器管理台帳

校正には社内で行う社内校正と専門機関に依頼する外部校正があり、結果は証明書や記録として残します。これは測定器の使用可否を証明する作業であり、ISO9001でも要求されています。

校正周期(校正間隔)の決め方

校正周期について国際規格では明確な一律の規定はなく、各組織の判断に委ねられています。

多くのメーカーは「年1回」を推奨し、多くの企業もこれを基本としていますが、自社状況に応じた調整が望ましいです。

周期決定のポイントは過去の校正結果や使用状況に基づくリスク評価です。

安定した機器は周期延長も可能ですが、誤差が出やすい機器や高頻度使用の測定器、高精度要求の製品用測定器は短周期で管理すべきです。

実際には重要度ランク分けや社内都合に合わせた一斉校正など様々な運用がありますが、製品品質に影響が出ない期間設定が必要です。

測定器管理台帳の作成と管理

測定器管理台帳は、組織が保有する全測定器の情報を一元管理する記録簿です。

多くの企業ではExcelなどで管理し、以下の情報等が記載されます。

- 測定器の基本情報(名称・型式・メーカー・社内管理番号)

- 仕様情報

- 設置場所・所有部署

- 校正履歴(実施日、結果、実施者、校正機関名)

- 次回校正予定日

- 修理・不具合履歴

- 廃棄・除却日

この台帳により校正のスケジュール管理やトレーサビリティが可能になります。品質監査や顧客監査では必ずチェックされる重要書類であり、校正記録の適切な保管とすぐに参照できることが求められます。

最近では校正管理ソフトを導入し、自動のリマインド機能などを活用する企業も増えています。管理台帳に基づいた校正サイクルが適切に回ることで、測定器の信頼性を確保できます。

メトロールの高精度な位置決めセンサとは?

測定器が「いま、ここ」の状態を正しく数値化し、品質や安全を支える目だとすれば、その正確性を左右するのが位置決め精度です。

加工マシンの刃先が 0.001 mm でもズレれば、製品公差は一瞬で崩れてしまいます。そこで紹介するのが、メトロールの位置決めセンサです。

メトロールの位置決めセンサは、切削・研削・自動組立ラインの高精度化をシンプルに、しかも堅牢に支えます。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

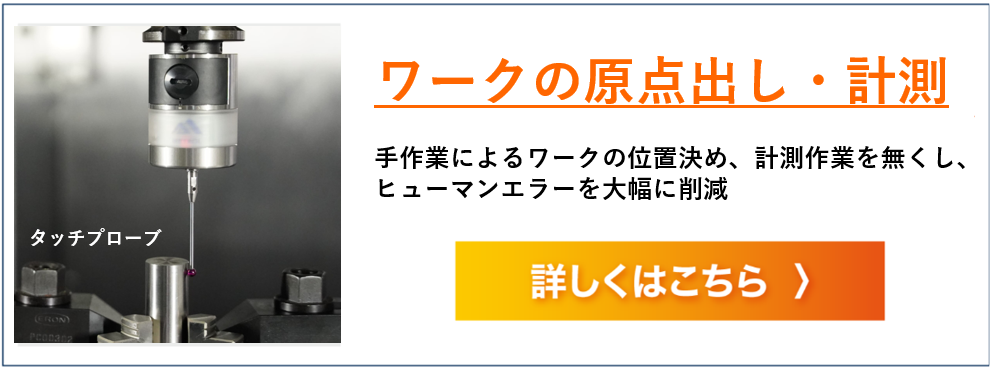

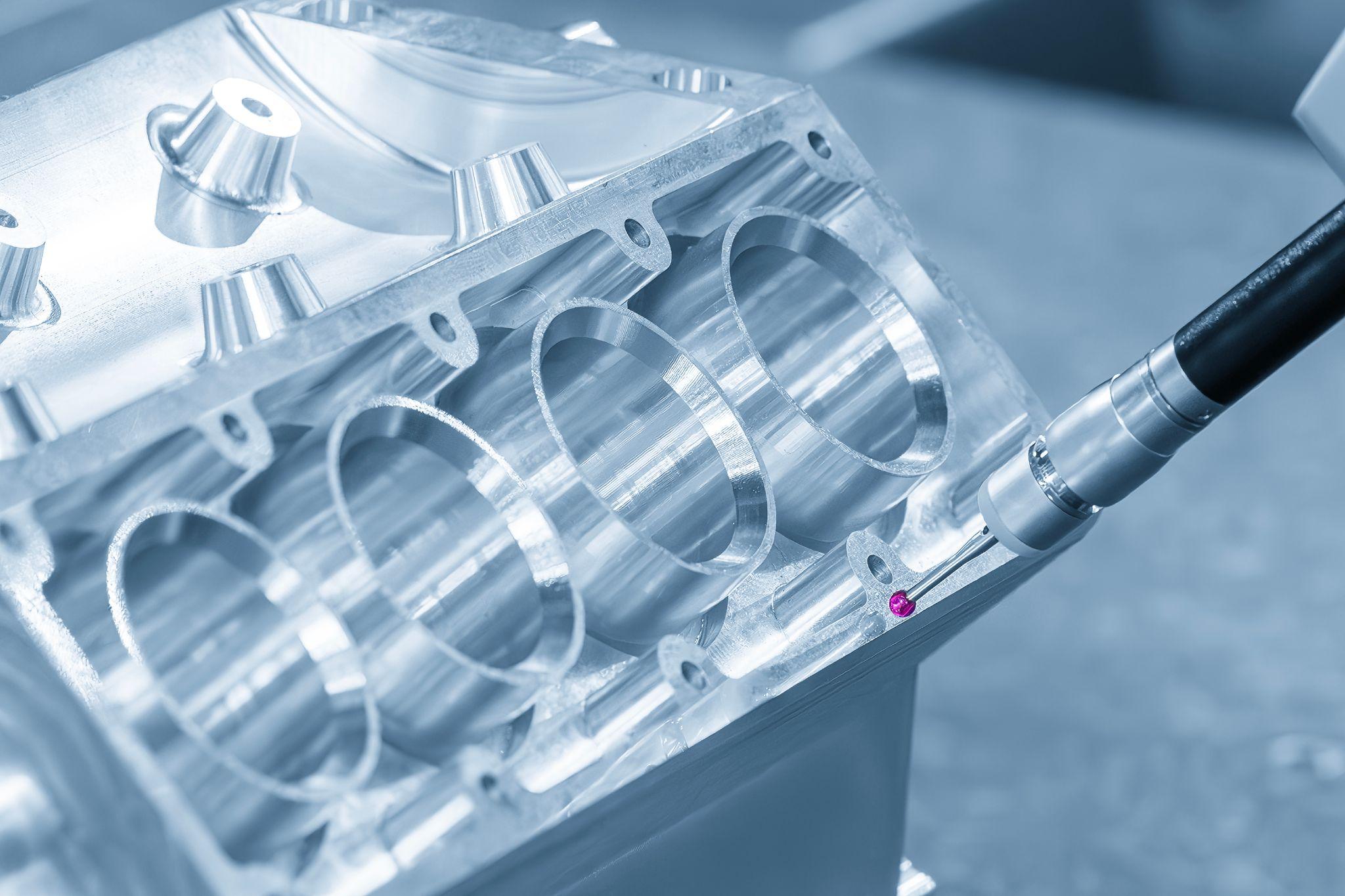

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

タッチプローブによる研削盤の「機上測定」とは?

「機上測定」を取り入れることにより、段取り作業や追加工を減らし、効率的な加工が可能になります。

「機上測定」のメリットとそれを叶えるメトロールのタッチプローブを徹底解説します。

ロボットのハンド交換でタッチプローブを活用。ワークの原点出し・計測を自動化

ロボットアームにメトロールの『タッチプローブ』を持たせることで、ワークの外径・内径、高さを希望の仕様に自動で加工できるように。

・原点出しの精度があがり加工精度が向上

・加工後の計測自動化で作業者の検査工数が大幅短縮

など生産性の向上につながります。

マイクロメーターとは?基本から測定手順まで

外径や厚みをミクロン単位で正確に測れる精密測定器である「マイクロメーター」について解説します。

1・他の測定器との違い

2・基本構造

3・測定単位と換算

4・校正とトレーサビリティ

5・測定手順