三次元測定機とは?種類や測定原理について

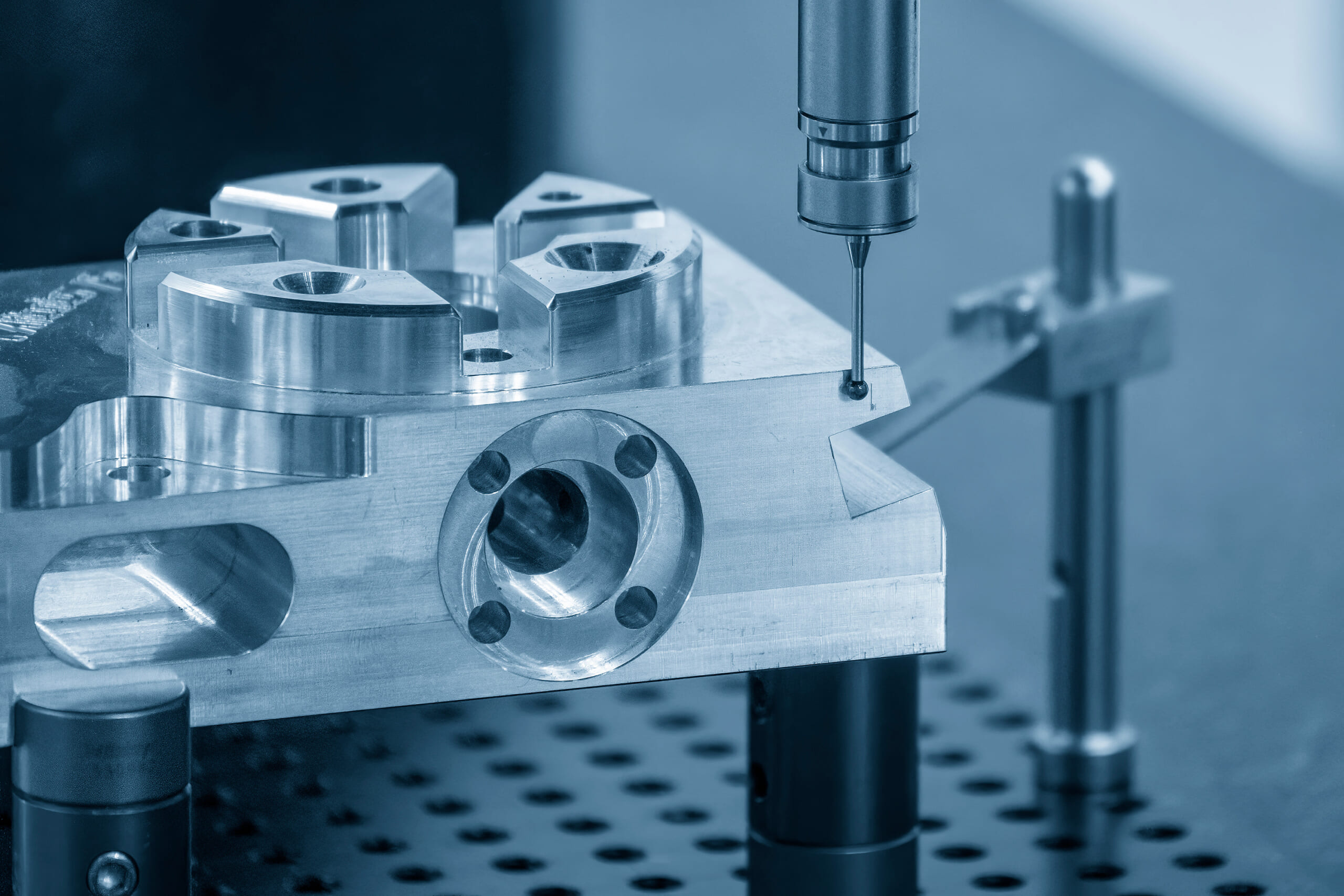

三次元測定機(CMM)は、製造現場で部品の寸法や形状を高精度に測定するために欠かせない装置です。

本記事では、その基本構造から実践的な知識をわかりやすく解説します。

目次

三次元測定機とは?

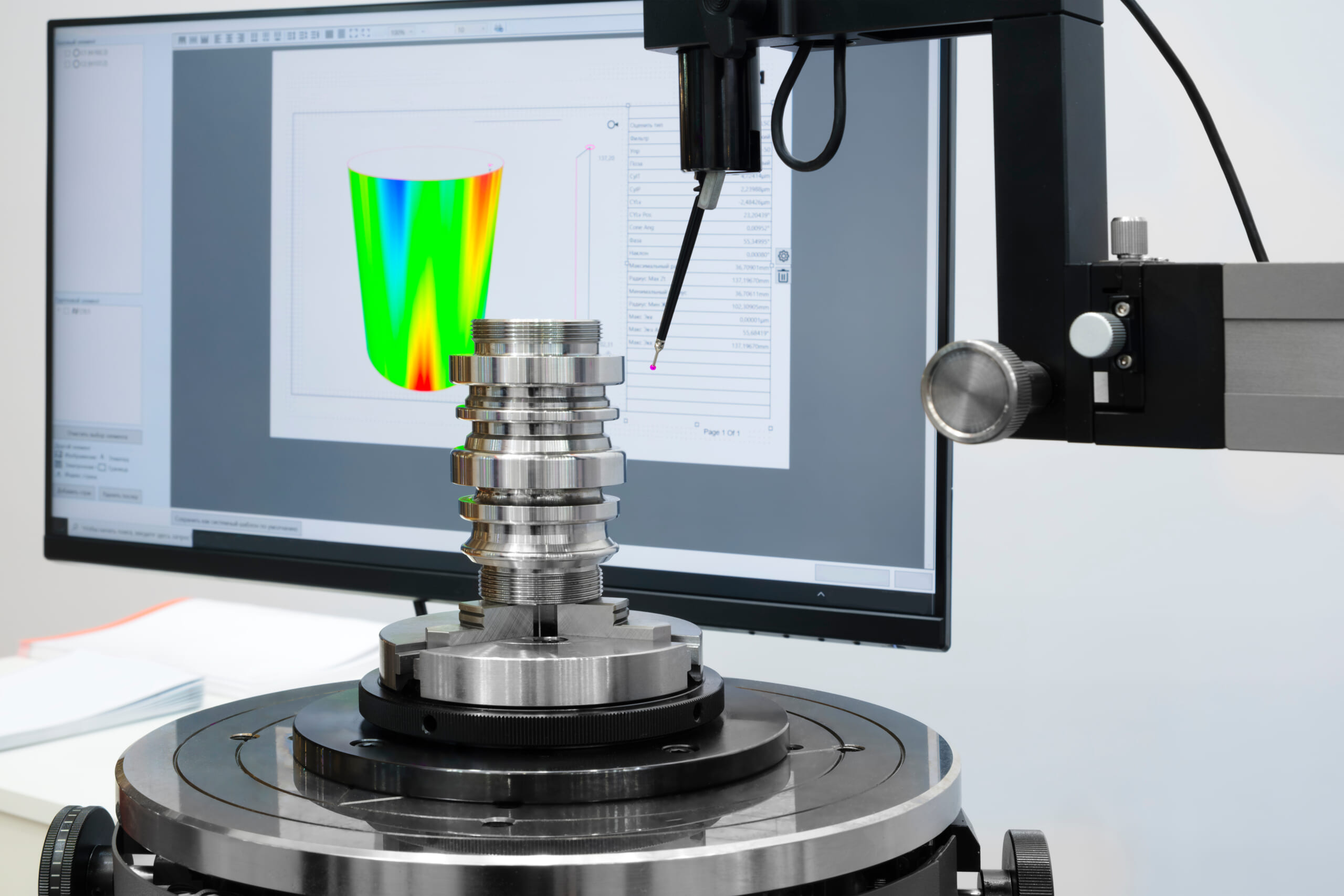

三次元測定機(CMM: Coordinate Measuring Machine)とは、三次元空間における物体の幾何形状を高精度に測定するための計測装置です。

一般的なCMMは、ワーク(被測定物)の表面上の点を探触子(プローブ)で検出し、その点の位置座標をXYZのデカルト座標系で取得します。

多数の点を測定して「点群データ」を得ることで、部品の形状や寸法、公差が設計通りかどうかを評価できます。

三次元測定機の種類と構造

三次元測定機には構造上いくつかのタイプがあり、測定対象物の大きさや精度要求に応じて使い分けられます。代表的な形状による分類は以下のとおりです。

ブリッジ型

門型のフレーム構造を持つ最も一般的なタイプです。

左右2本の支柱に橋状の梁が渡され、その梁に沿ってプローブを取り付けたZ軸コラムが上下動します。X軸・Y軸方向の移動は、一般に一方の軸でテーブル(定盤)が、もう一方でブリッジが動く構造です。

比較的製造コストが低く手頃な価格で導入できるため普及しており、マイクロメートル単位の高い測定精度を実現できます。

カンチレバー型

一方の端だけでアームを支える片持ち構造のCMMです。

支柱が片側にしかなく、アームが片持ち状態でX軸方向にせり出しています。構造上、3方向のうち開放された方向からワークを容易に載せ降ろしでき、3つの側面からワークにアクセスして測定可能なのが特徴です。

特に手動操作の場合に被測定物の取り扱いがしやすく、作業性を重視する現場で有用です。

ガントリー型

ブリッジ型を大型化したような構造で、装置全体が床上に据え付けられる門型フレームのCMMです。

大型・重量ワークの測定向けに設計されており、重い部品でもクレーン等で直接床の定盤に置いて測定できるのが利点です。

橋構造の剛性を高く保つことでブリッジ型と同等の精度を維持でき、航空機部品や自動車のエンジンブロックなど大物部品の検査によく使われます。

水平アーム型

水平に伸びるアームを持つタイプのCMMで、自動車車体計測など大型構造物の検査に適しています。

一般には垂直の柱に水平アームが取り付けられ、片側からワークにアクセスします(片持ち式が多い)。 測定精度は上記タイプと比べると低めですが、その分アームの長さを活かして自動車、船舶、鉄道車両などの大きな部品を測定できます。

測定原理(接触式と非接触式)

三次元測定機は、大きく分けて接触式と非接触式の測定原理があります。

接触式測定

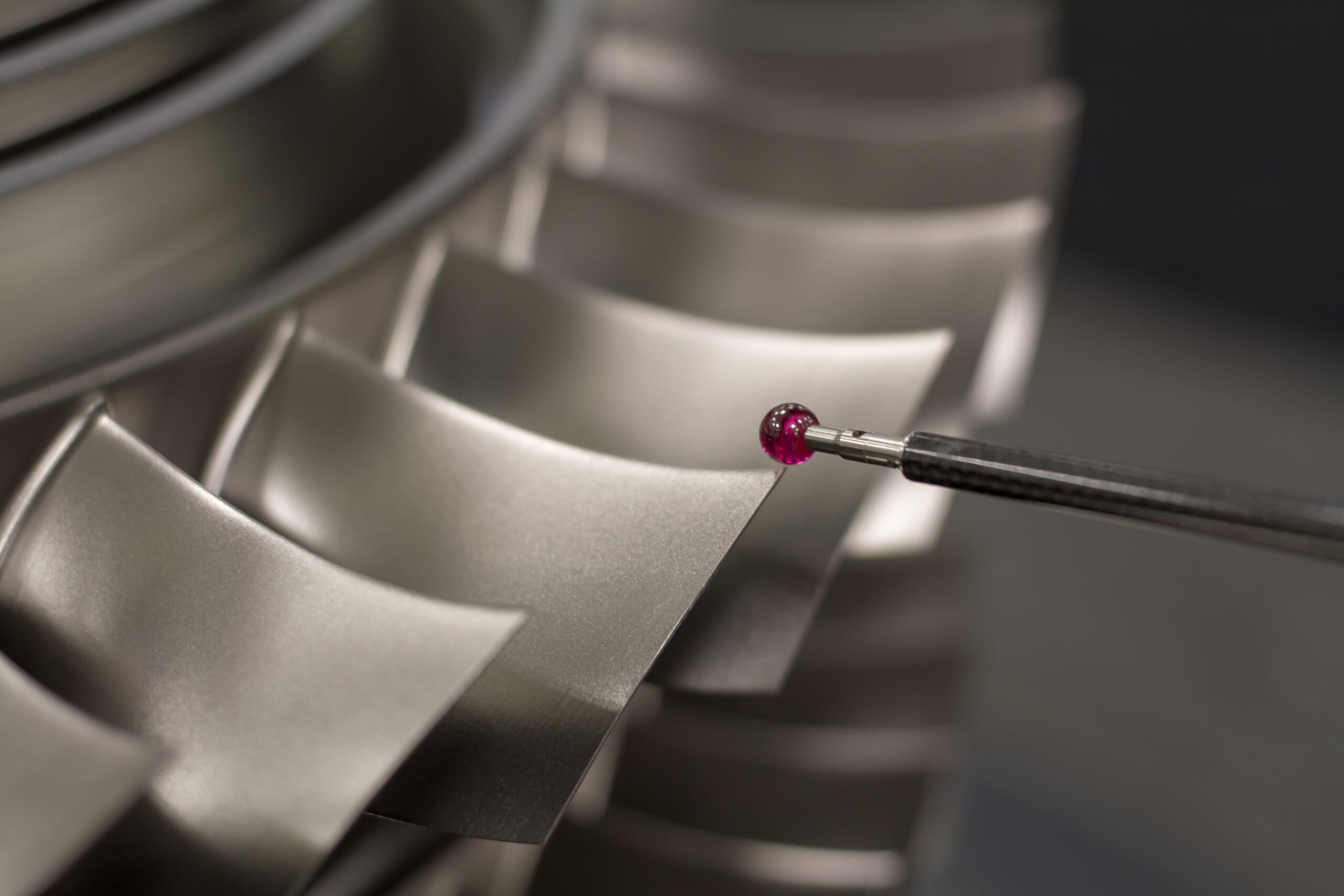

プローブ(先端にルビーボールなどが付いた探触子)をワーク表面に直接接触させて点の座標を取得する方式です。

もっとも典型的なのはタッチトリガー方式で、プローブ先端が被測定物に触れた瞬間にセンサーが反応し、その位置座標を記録します。

接触式では物理的に触れて測定するため、高い測定精度が得られる一方、繰り返し同じ箇所を触れると相手に微小な傷を付けてしまうリスクがあります。そのため、必要に応じて接触圧を軽くする工夫や測定パスの最適化が行われます。

非接触式測定

対象物に触れずに寸法を測定する方式です。

代表的なものはレーザー光や白色光、カメラ画像を用いた方法で、プローブが物理的に接触する代わりに、光学的手段で距離や形状を捉えます。

例えばレーザーレンジファインダで対象までの距離を測ったり、CCDカメラでエッジ位置を検出したりするものです。

非接触式の最大のメリットは被測定物を傷つけない点で、柔らかい素材や微小部品、あるいは極めて高精度な仕上げ面の測定に向いています。

精度の高いプローブを使用する重要性

三次元測定機本体の精度が高くても、測定対象物に直接触れるプローブの精度が低いと高精度な三次元測定はできません。

そのため、プローブには以下のような性能が求められます。

取り扱いが容易である

プローブは基本的に消耗品なので、長期の使用による摩耗や劣化が生じたときに「容易に交換できる」ことは重要な要素です。

交換作業に時間を要したり、サービスマンに依頼する必要があったりすると、それだけで維持費が高額になり、コスト削減のために交換せず高精度を保てなくなるという問題も発生するでしょう。

摩耗・劣化時の交換作業の容易さは、作業者の負担軽減や精度維持のための重要な要素です。

外部ノイズの影響を受けにくく、測定データを確実に測定機に送れる

作業性が高く高精度な測定ができるプローブを使用していても、測定データを確実に測定機に転送できないと意味がありません。

工場内の機械振動や粉塵・温度差による気流、電子機器からのノイズなど「高精度測定の妨げになる外的要因」の影響を受けにくい性能は必要不可欠です。

外的要因による測定誤差を最小限にするためにも、プローブには測定データを確実に測定機に送れる構造が求められます。

測定対象物への負荷が小さい

プローブによる測定では「直接対象物に接触する」ため、接触したときの負荷が大き過ぎると製品に傷をつけたり破損させてしまったりする恐れがあります。

特に先端のスタイラス球にはルビーや窒化ケイ素・ジルコニウムなどの硬度・耐摩耗性の高い素材が使われているので、測定時の対象物に対する負荷が大きいと「プローブの当て傷」や「形状の変形」などが起こるかもしれません。

そのため、測定対象物への負荷が小さいという要素も、正確かつ安全に測定をおこなうための重要なポイントです。

測定方法の基本

三次元測定機での測定アプローチには、点測定(単一点の離散測定)とスキャン測定(面の連続測定)の2つの基本スタイルがあります。

点測定

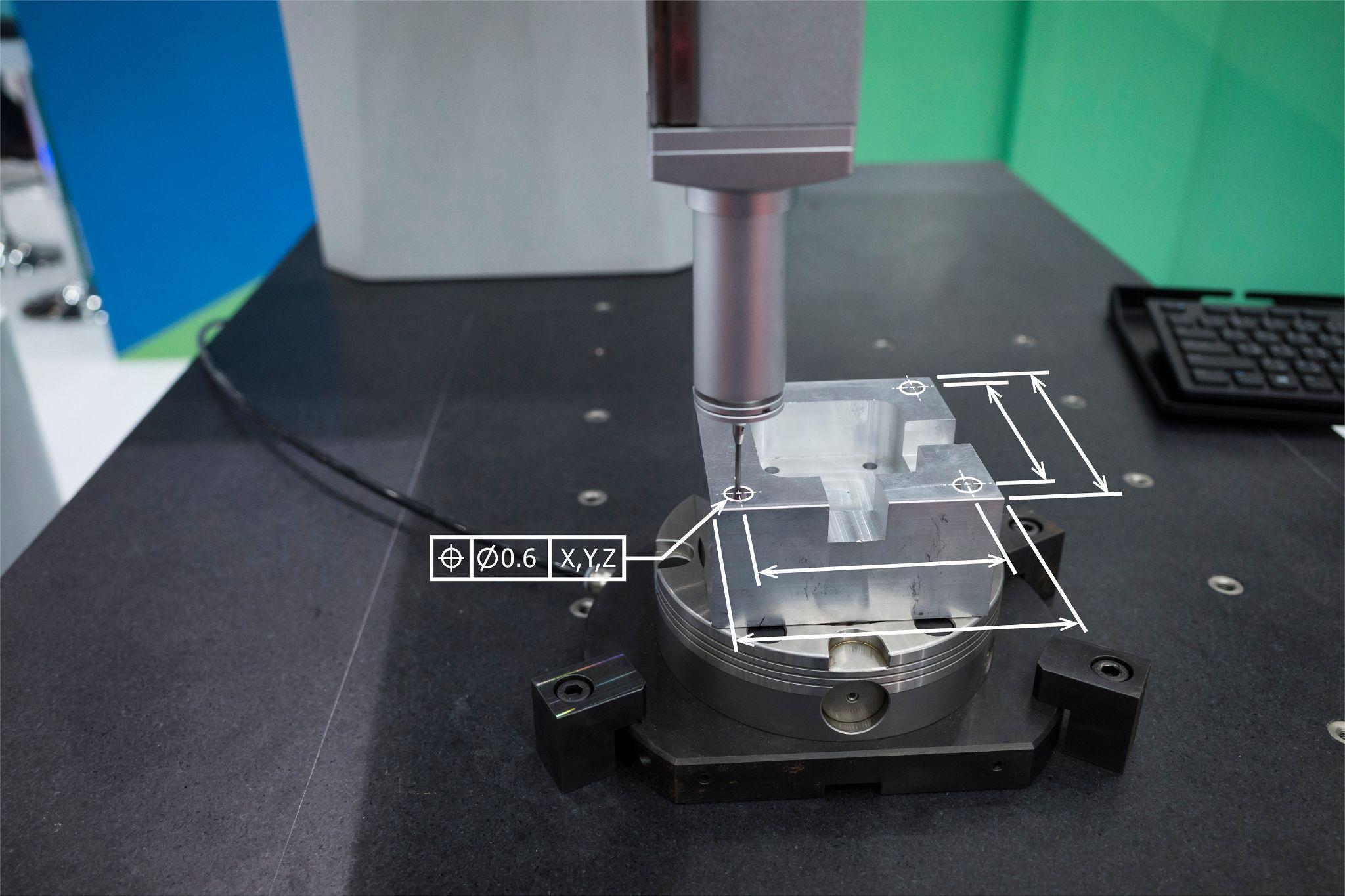

タッチトリガープローブなどで特定のポイントのみを測定する方法です。

例えば穴の中心位置を求めるために周方向の数点を測ったり、平面の平らさを評価するために数箇所を点検出したりするケースです。

点測定は一度に取得する情報量は限られますが、特定の寸法や位置、公差をチェックするには十分なことが多く、測定時間も比較的短く済みます。またデータ量が少ないため解析や管理も容易です。

スキャン測定

スキャニングプローブや非接触センサーを用いて、ワーク表面を連続的に走査しながら大量の点群データを取得する方法です。

円筒や球面、フリーフォーム曲面などの輪郭をデジタルデータ化するのに適しています。 スキャン測定では接触式・非接触式のどちらでも可能で、高精度かつ短時間で面全体の形状を測定できるのが特徴です。

測定に使用するスタイラスの選び方

高精度な測定結果を得るためには、測定に使用するスタイラスの適切な選択が欠かせません。プローブやスタイラス交換の手間や費用を惜しみ、正確な測定ができない状況で測定作業を続けることは「自社製品の正確性や顧客からの信頼」を失う危険性につながります。

測定素材に合わせたスタイラスの選び方は、以下を参考にしてください。

スタイラスはできるだけ短く、繋ぎ合わせを少なくする

スタイラスは可能な限り短く、繋ぎ合わせのないものを使用しましょう。

スタイラスには超硬やスチール、セラミック、カーボンファイバーなどの剛性の高い素材が使われていますが、長いものやエクステンションなどで繋ぎ合わせたものはたわみや曲がり・変形による誤差が発生しやすくなります。

形状による誤差の発生を最小限にするためにも、できるだけ短く繋ぎ合わせの少ない状態で使用することがおすすめです。

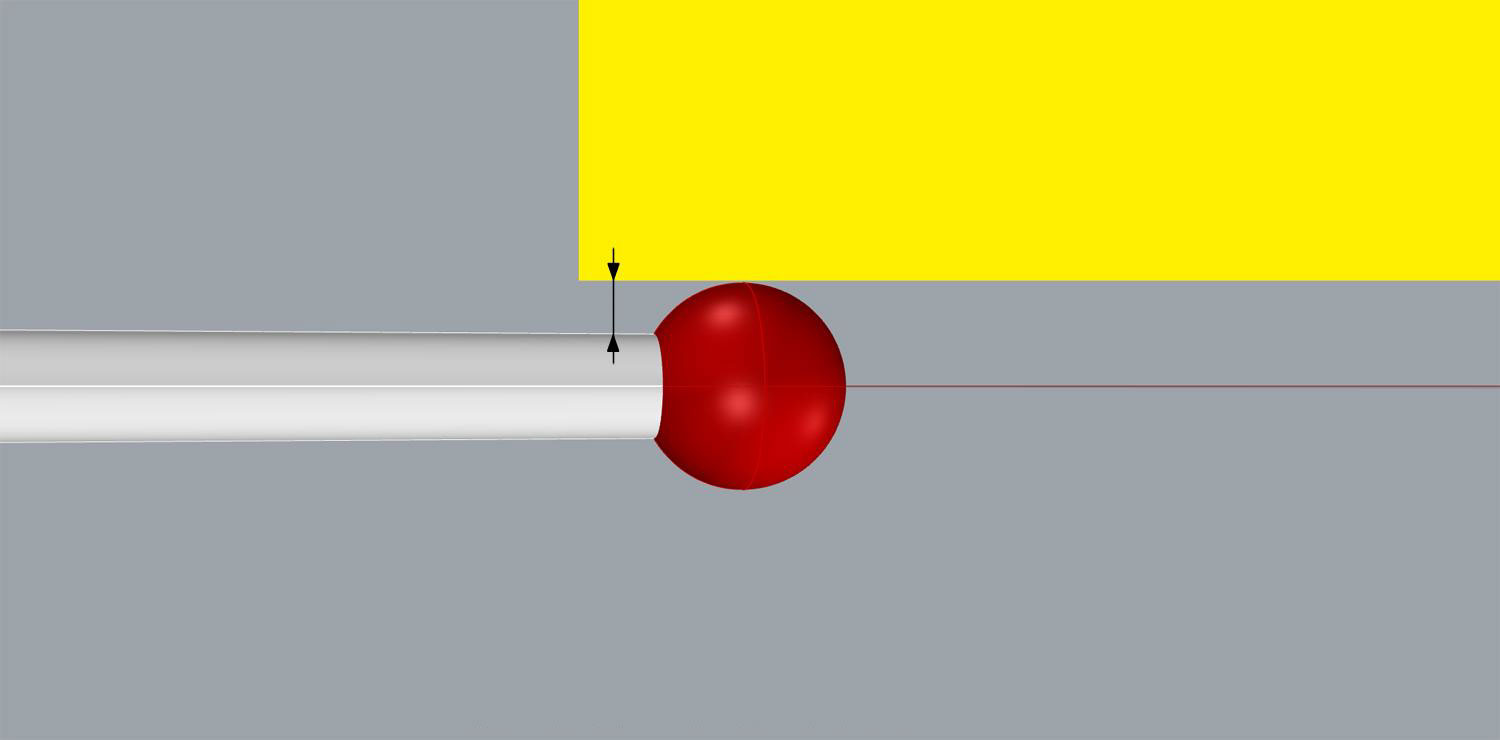

できるだけスタイラス球が大きいものを使用する

プローブによる測定は「先端のスタイラス球を対象物に接触」させておこないますが、スタイラス球は軸よりも大きいものを選択しましょう。 そうすることで、球よりも軸が測定物に干渉してしまうことによる測定誤差を低減できます。

軸よりも球が大きいと、上の図のように測定対象物と軸のすきまも大きくなり正確な測定がしやすくなるため、できる限り大きなスタイラス球を使用してください。

スタイラス球も対象物の素材に合わせて使い分けるのがおすすめ

多くの現場では、プローブのスタイラス球が赤色のルビー球を使用しています。

ルビー球は測定球の表面が滑らかで接触時の圧縮強度が強く機械的な腐食にも強いため、多様な素材の測定に使用されますが、スキャニング測定時の摩耗を最小限にするなら以下の素材の選択も検討してみてください。

- 窒化ケイ素

窒化ケイ素は、ビッカース硬度1300〜1600、モース硬度では8.3〜9とダイヤモンドに次ぐ非常に硬いセラミック素材です。

ルビーとよく似た特性を持っていますが、ルビーのような「アルミ製品の測定時に起こる凝着摩耗」が起こらないので、アルミ製品に限定した測定に適しています。

- ジルコニア

ジルコニアは、ビッカース硬度1200〜1600、モース硬度では8〜8.5とルビーに近い硬度と耐摩耗性があり、鋳鉄などの製品のスキャニングに最適です。

メトロールの高精度な位置決めセンサとは?

三次元測定機(CMM)は、製造業の品質管理を支える高精度な計測装置として広く活用されています。

一方で、生産ラインのさらなる自動化や省人化には、装置間の位置決めやワークセットアップを正確かつ効率的に行うことが不可欠です。

そこで注目されるのが、メトロール社が提供する最新の位置決めセンサです。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

三次元測定機の作業工数を削減する方法とは

精密部品メーカーの製造ラインご担当者様より、研削盤での加工後に測定のために加工場と測定室の往復にかかる工数を改善したいとのご相談を頂きました。

測定には、三次元測定機を使用しており、測定結果によって頻繁に手戻りが発生していると悩まれていました。

メトロールのタッチプローブを使うことで「機上測定」が可能となり、人手をかけず追加工の判定や後工程での検査工数を削減することができます。

ロボットのハンド交換でタッチプローブを活用。ワークの原点出し・計測を自動化

産業用ロボットを様々なハンドに持ち替えることによって、「磨き加工」「バリ取り」「穴あけ」「溶接」など1台で何役もこなせるようにしている企業が増えています。ロボットアームに弊社のタッチプローブを持たせ、ワークの外径・内径、高さが希望の仕様で加工できるように自動化しました。

タッチプローブによる研削盤の「機上測定」とは?

「機上測定」を取り入れることにより、段取り作業や追加工を減らし、効率的な加工が可能になります。

「機上測定」のメリットとそれを叶えるメトロールのタッチプローブを徹底解説します。

ツールセッタ・タッチプローブ【後付け】ご相談窓口

工作機械ユーザーのみなさまの「低コスト」「自動化」「脱・属人化」の願いを叶えるメトロールの【タッチプローブ&ツールセッタ】。

市場価格の半額以下で、ご提供しております。