近接センサとは?種類・用途・選定時のポイントについて

製造現場で広く活用される近接センサは、物体の接近や存在を非接触で検知するデバイスです。

本記事では各種近接センサの原理や特徴、実際の現場で得られた知見、そして導入時の選定ポイントまで、技術者の方に役立つ実践的な情報を解説します。

目次

近接センサとは?基本的な原理

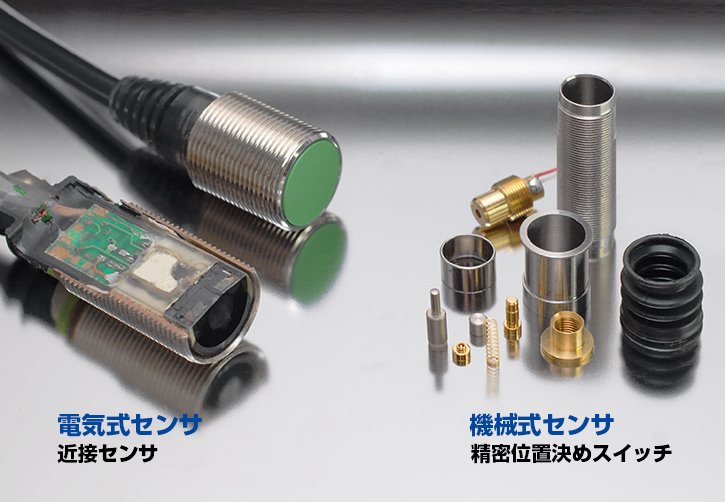

近接センサとは、対象物に触れることなく接近や存在を検出し、その情報を電気信号に変えるセンサの総称です。リミットスイッチのような機械式接触センサの代わりとして使われ、物体の移動や存在を非接触で検知します。

検出にはさまざまな物理現象が利用されています。電磁誘導(金属に渦電流を発生させる現象)、静電容量(近づいた物体による電界変化)、磁気(磁石やホール効果による磁界変化)、超音波(音波の反射・遅延時間)、光学(光の遮断・反射)といった原理が代表的です。

どの方式も、センサが出す場(磁界・電界・光・音波など)の変化を捉えることで対象の接近を検知します。非接触で検出するため対象物を傷つけず、機械的な摩耗がないためセンサ自体の長寿命化も期待できます。

近接センサの種類ごとの違い

近接センサには複数の方式があり、それぞれ動作原理や得意分野が異なります。

誘導式近接センサ(電磁誘導式)

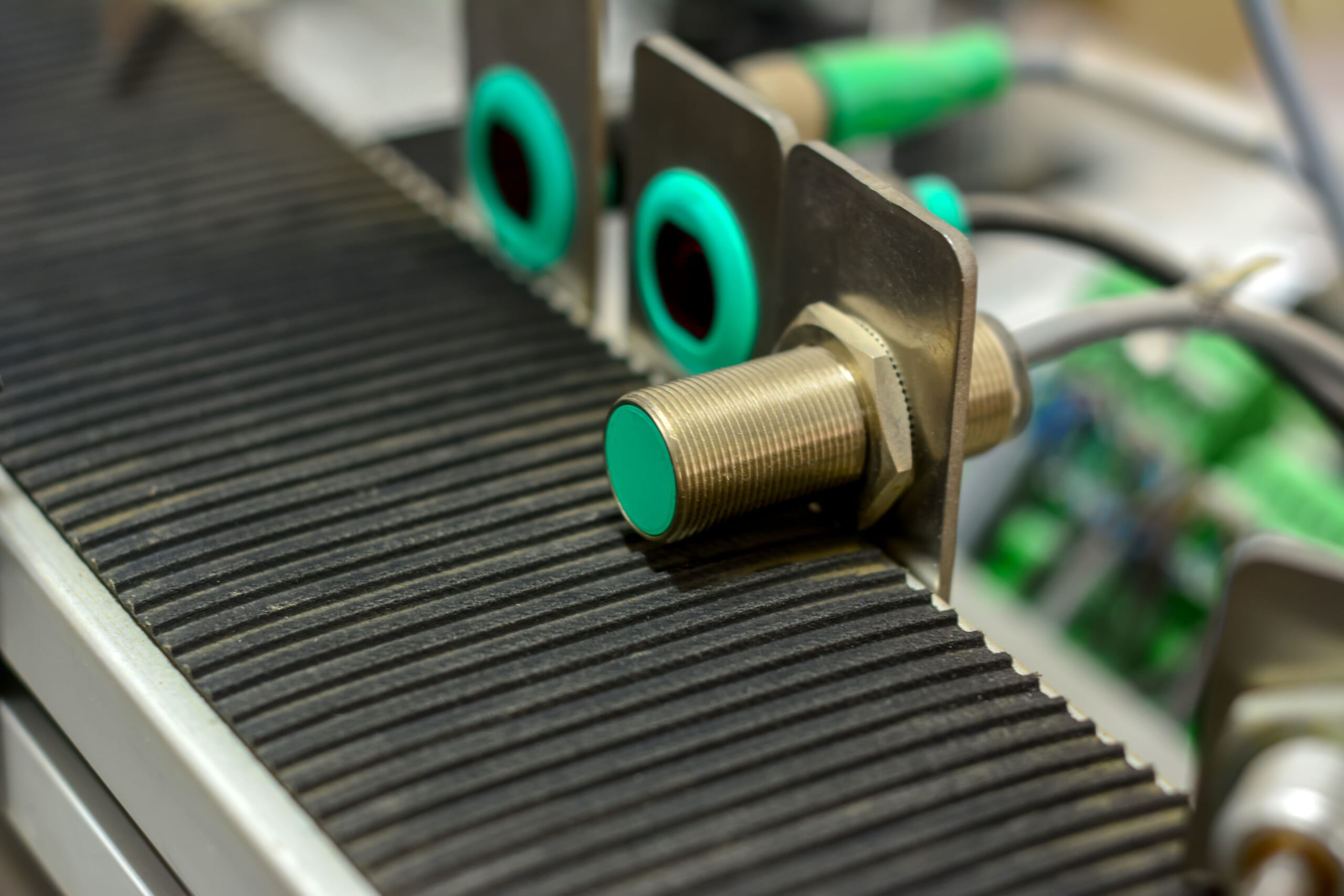

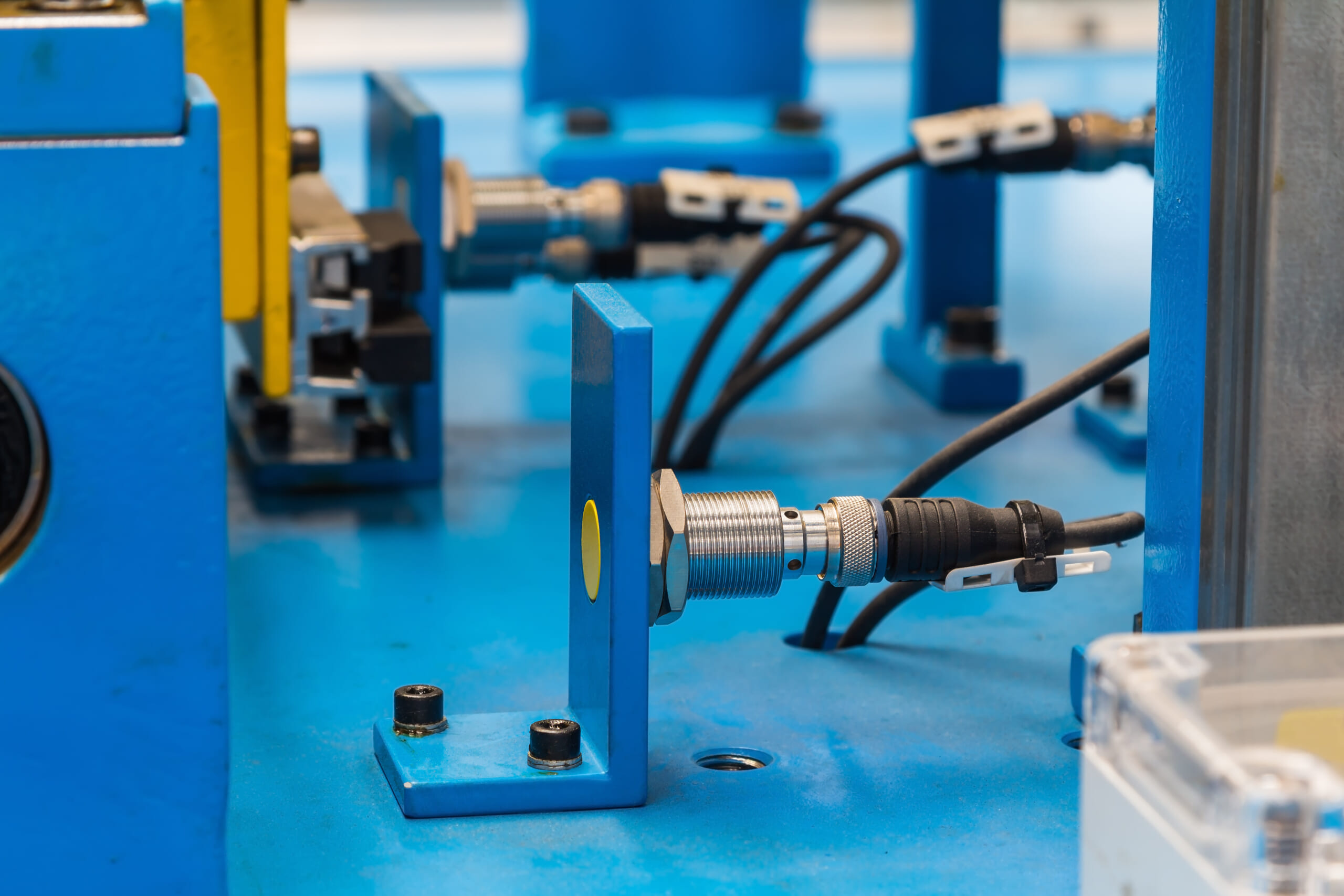

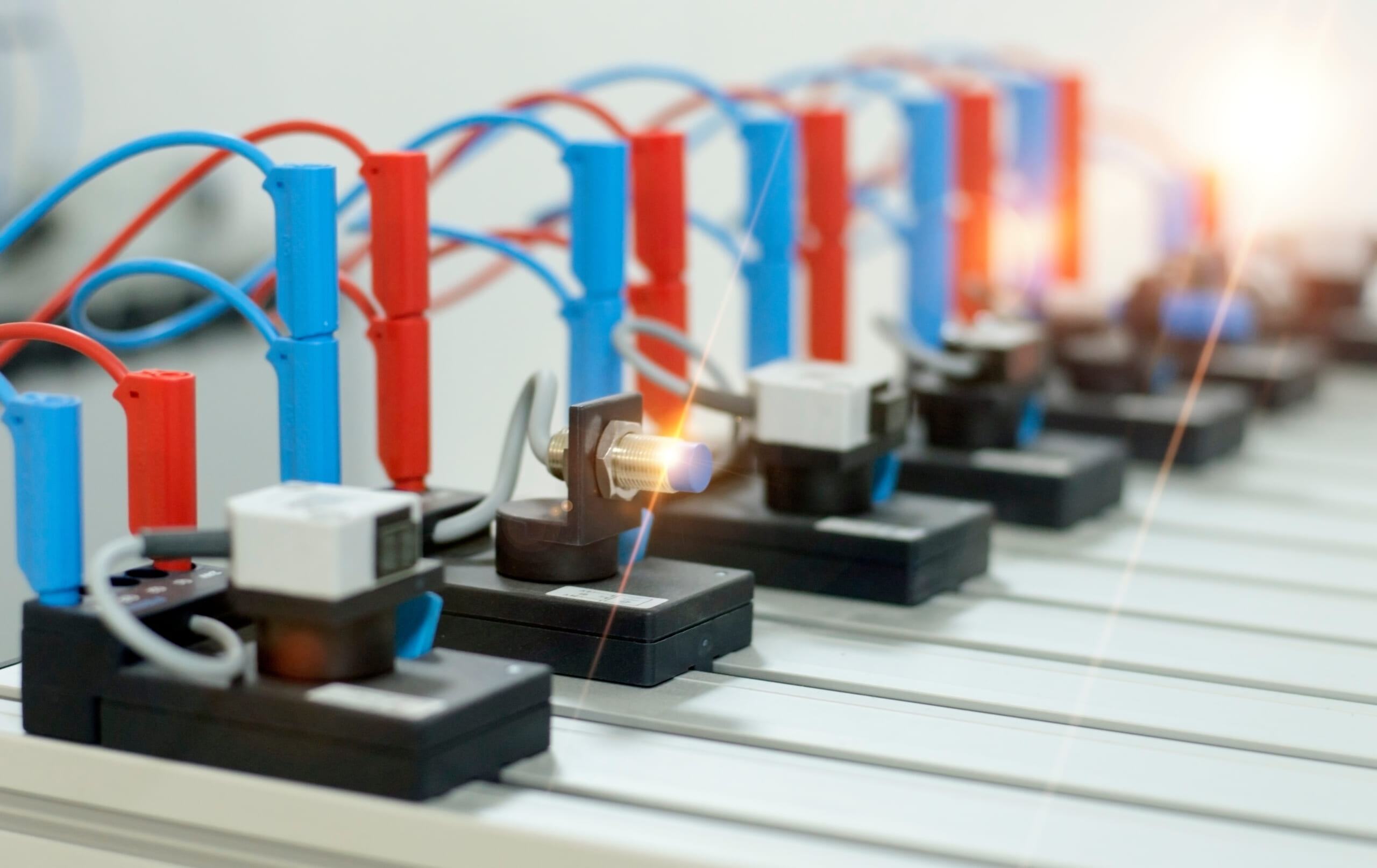

誘導式近接センサの一般的な外観例は円柱状の金属ケースが多いです。誘導式は産業用途で最も普及している近接センサで、高周波の磁界を発生する発振回路を内蔵しています。

金属製の物体が検出範囲に近づくと電磁誘導作用により、コイルの抵抗性やエネルギー損失が変化し、発振回路の振幅や周波数が変化することを利用して金属の接近を検出する仕組みです。

誘導式は主に金属(鉄・アルミ・銅など導電体)のみを検知できる方式です。

静電容量式近接センサ

静電容量式は、センサ先端に電極(コンデンサ)を備え、そこに発生する電界の変化で物体の存在を検出します。

原理的には、検出対象が近づくことでセンサと対象物間の静電容量(電荷を蓄える能力)が増加し、内部発振回路の振幅や周波数が変化することを捉えて検知します。

誘導式とは異なり、静電容量式センサは金属以外のあらゆる材料(液体、樹脂、粉体、ガラスなど)でも検出できる点が大きな特徴です。

超音波式近接センサ

超音波式は、人間が聞き取れる音の範囲を超える高周波の音波パルスを発信し、その反射エコーを受信することで物体までの距離や存在を検出します。

超音波の往復飛行時間を計測して距離を算出するため、近接スイッチ用途だけでなく距離測定センサとしての使い方も可能です。このセンサは直接反射による検出のほか、警報用途では侵入検知(物体が一定範囲に入ったことを検知)にも応用されます。

光学式近接センサ(光電センサ)

光学式近接センサ(光電センサ)は、投光器から発する赤外線や可視光線ビームと受光器で構成され、物体による光の遮断・反射を検出します。

物体が光線を横切ると受光量が減少・途絶する現象を利用して検出する仕組みです。

工場でよく使われる「誘導式近接センサ」の注意点

工場などで多く使われている「誘導式近接センサ」は光学式センサよりも安く、現在多くのメーカーから入手可能です。

ここからは、メーカーからの取扱説明書ではわからない「生の現場から知り得た誘導式近接センサの注意点」を解説していきます。

検出対象物のガタつきや振れに注意する

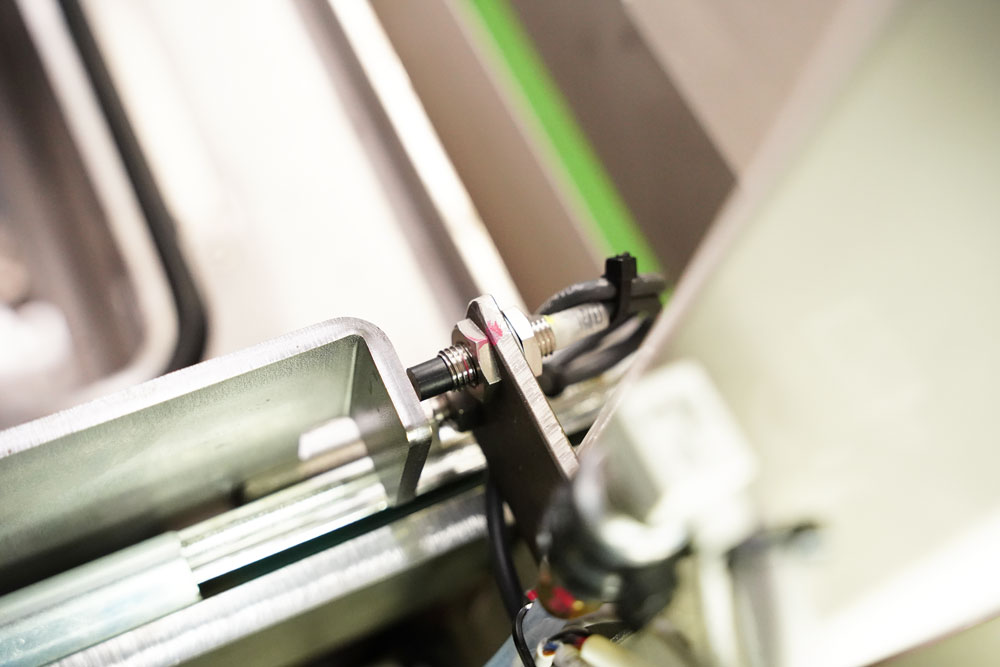

金属切削の工場や組み立てラインでよく利用されている「誘導式近接センサ」は比較的安価で衝撃や振動に強いため、現在でも多くの工場で活躍しています。

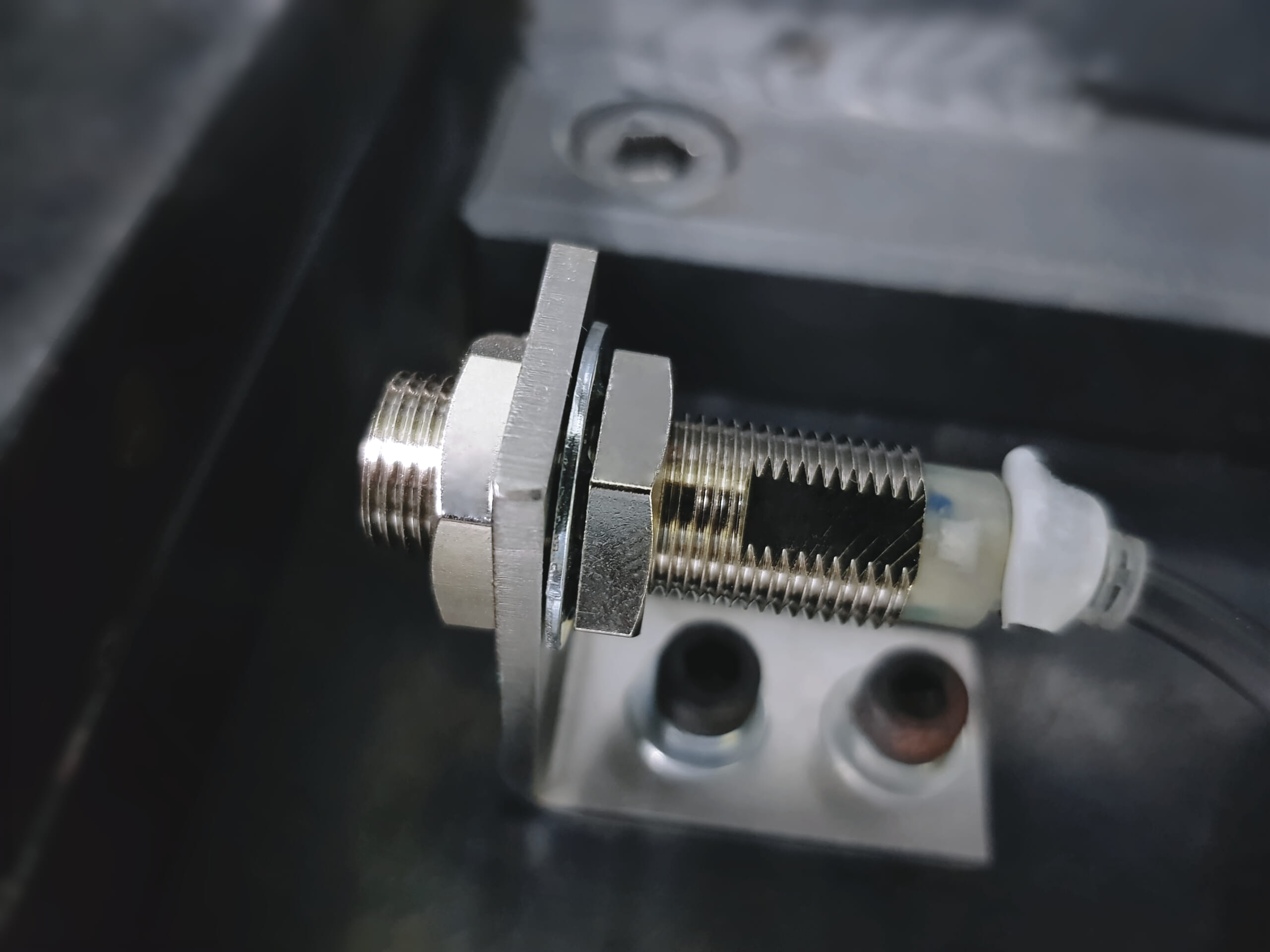

しかし、誘導式近接センサは検出距離が短く「検出可能範囲内に検出対象を接近させる」必要があるため、センサの取り付け位置によっては対象物との衝突により破損してしまう可能性はゼロではありません。

そのため、対象物の移動に「大きなガタつきや振れ」がある場合は、センサ取り付けの難易度が高くなったり、センサと対象物の距離が大きくなり誤検知や検出不良の発生率が高くなったりします。

可能であれば「対象物の移動を安定させるためのガイド」の設置や、機械のガタつきを最小限におさえる調整などを検討しましょう。

切り粉の付着による誤作動がある

誘導式近接センサは、工作機械のパレットチェンジシステムの「パレット検知」にもよく利用されており、パレットの近辺に設置されている円筒形のセンサを目にしたことがある方も多いでしょう。

切削加工の現場では、加工により発生した切り粉が近接センサに付着し、パレットの誤検知や動作不良などの問題が発生することがあります。

誘導式近接センサは、金属で反応するという特性から「切り粉による誤作動」を完全に防ぐことはできません。

センサ周辺に保護カバーなどを取り付けて切り粉の付着を防止している機械もありますが、作業者のエアーブロー作業時に付着してしまう可能性もあり注意が必要です。

対策としては、エアーブロー作業の後に近接センサ周辺やセンサの先端に切り粉の付着がないことを「目視確認する」習慣を徹底させるようにしましょう。

そうすることで、センサの故障・異常の早期発見や誤作動発生を最小限におさえることが可能になります。

センサの検出不良によるトラブル対処時の注意点

上記のように対策をしていても、センサの対象物検出不良による誤作動・動作停止は完全に防ぐことはできません。

加工の現場では、誤作動時に電源を切らないまま「金属製のスケール(定規)などでセンサに触れる」などの対応をしている風景をしばしば目撃します。これは、機械メーカーが推奨する行動では全くない行為であるため、万が一事故が起こった場合に大きな問題となります。

基本的には機械の電源を止めておこなうのが原則なので、作業者の安全を考え「電源を止め、動作停止を確認」してから対応をおこなってください。

近接センサ選定・導入時のポイント

近接センサを選ぶ際には、使用環境や要求仕様に応じて適切な方式・機種を選定する必要があります。特に以下のポイントに注意しましょう。

検出対象(材質・形状)

まず何を検出したいかを明確にしましょう。

対象物が金属なら誘導式が有力候補ですが、非金属や液体なら静電容量式や超音波式、遠距離なら光学式、といったように対象の性質で適する方式が異なります。

対象物の材質(固体・液体・粒体・磁性の有無)、大きさや形状によっても有効検出距離や安定性が変わるため、センサ仕様書の対応材質・検出可能サイズを確認します。

検出距離

必要な検出距離に対応できるセンサを選びます。

誘導式や静電容量式は短距離(〜数cm程度)向き、超音波式や光学式は中〜長距離(数十cm〜数m以上)でも対応可能です。

カタログに記載された定格検出距離は理想条件での値なので、実使用では安全マージン(余裕度)を取り、設定距離の5〜8割程度で使うと安定します。

複数種類の物体を検出する場合、それぞれで検出距離が変わる点にも注意が必要です(誘導式では金属の材質によって距離が変動します)。

応答速度

生産ラインの搬送速度や対象の動きに見合った応答速度が必要です。

高速に通過する物体を検知するなら誘導式や光学式など高速応答型を選びます。誘導式は1秒間に1000回の頻度(kHz)での高速検出が可能で、高速回転体の検知にも適しています。

一方、超音波式は音波が空間を伝わっていくため応答速度が遅く、動きの速い対象には不向きです。必要なスイッチング周波数(1秒間に何回検出できるか)を確認し、それを満たす方式・機種を選定します。

要求精度・再現性

単に存在の有無が分かれば良いのか、位置を高精度に検出したいのかによって機種選定が変わります。

精密な位置決めには検出体とセンサ間のばらつきが小さいものを選ぶ必要があります。例えば誘導式でもアンプ分離型は感度微調整が可能で高精度検出に適しています。

また温度特性も精度に影響するため、必要に応じ温度補償機能のあるモデルを選びます。測定した距離のアナログ出力が必要な場合は距離センサ(変位センサ)に分類される製品も検討します。

設置環境

使用する環境条件(温度・湿度・粉塵・水や油の有無・薬品雰囲気など)に耐えられるかを確認します。

例えば屋外や水滴がかかる場所ではIP67以上の防水・防塵構造が必要です。油や薬品がある環境ではセンサ筐体の材質選定も重要です。

静電容量式は湿度の影響を受けやすいため高湿度環境には不向きですが、誘導式や磁気式は水や油中でも比較的安定して動作します。環境が過酷な場合は耐環境性に優れたセンサ(耐熱型、耐圧防爆型など)の採用も検討します。

センサ相互干渉

複数の近接センサを近接して設置する場合、お互いの発振や磁界が干渉し合って誤動作する恐れがあります。

特に誘導式と静電容量式は相互干渉に注意が必要で、メーカーが指定するセンサ間隔を確保するか、シールド型(誘導式の場合、側面を金属シールドして干渉を低減したタイプ)を選ぶことで対策します。逆に磁気式は相互干渉しにくい利点があります。

その他選定項目

センサの形状・サイズ(取り付けスペースに収まるか)、接続方式(ケーブル長やコネクタの有無)、電源・出力仕様(直流か交流か、2線式か3線式か、PNP/NPN出力か)、およびコストや納期なども考慮しましょう。

例えば機械の制御電源に合わせ直流3線式のPNP出力(負荷をマイナス側に接続するタイプ)を選ぶ、といった具合です。さらに安全用途で使用する場合は安全規格対応センサを選定する必要もあります。

メトロールの高精度な位置決めセンサとは?

近接センサは、非接触で物体の有無や接近を検知できる便利なデバイスですが、一方で「より高い再現性や精度で位置を把握したい」というニーズも多く存在します。

こうした要求に応えるために、従来の近接センサとは異なるアプローチで高精度な位置決めを実現するセンサを開発しているメーカーがメトロールです。

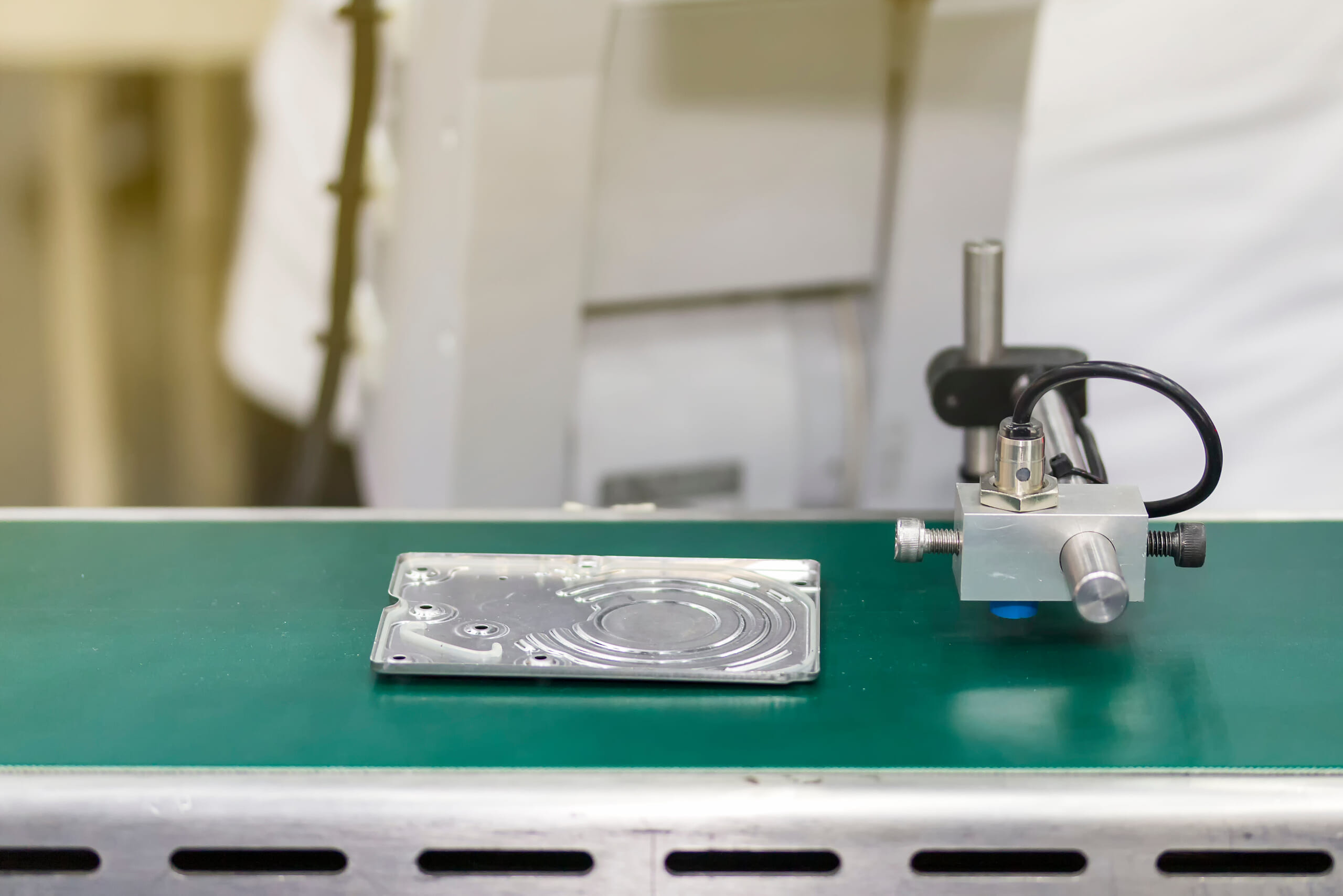

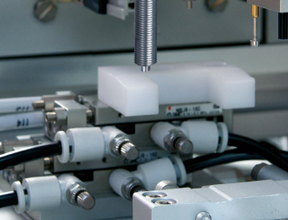

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

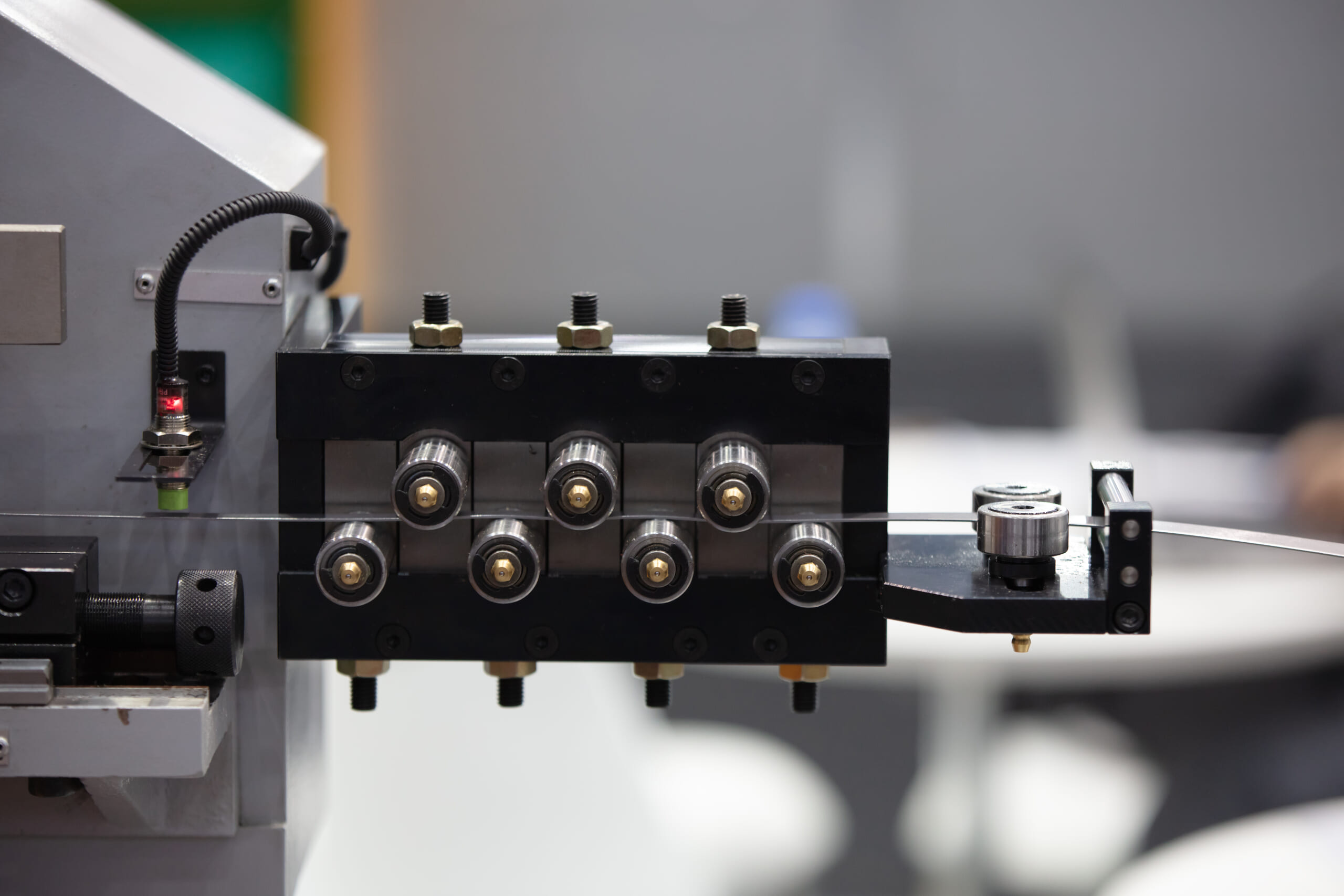

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【事例】近接センサからの置き換えで、仲介アクチュエータを削減

「近接センサ」にアクチュエータを仲介して、部品の有無を検知されていましたが、センサの取付けスペースとコストが問題になり、お困りでした。

メトロールの「精密位置決めスイッチ」は、接触式のON/OFFスイッチでありながら5μmの繰返し精度、1000万回の耐久性を実現。

ワークに直接接触し検知するので、検出体の材質による誤検知はありません。

また、先端子を自由にカスタマイズできるので、様々な形状のワークにも対応可能。低価格で、コストダウンも実現します。

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、採用の経緯や効果についてお話しいただきました。

【品質への取り組み】0.0005㎜ 繰返し精度へのこだわり

近接センサは非接触式で、ワークに対し、接触による変形や、打痕などの影響がないという利点がある反面、悪環境下で金属切粉を誤検知してしまうなど、弱点があります。

メトロールの「精密位置決めスイッチ」は、機械部品だけで構成された、精密機械式。

接触式で、ワークの材質や形状、外部環境の影響を受けにくく、安定検出を可能にします。