工作機械とは?種類や特徴についてわかりやすく解説

工作機械は、身の回りの様々な製品に使われる部品を作り出しており、加工現場になくてはならない存在です。

本記事では、工作機械を代表的なカテゴリーごとに分類し、加工作業の中心となる主要な工作機械について紹介します。

目次

工作機械の全体像

工作機械は大きく分けて以下の3つのカテゴリーに分類できます。

切削・研削加工機

刃物や砥石を工作物に物理的に当て、切りくずを発生させて形状を削り出す「除去加工」を行う工作機械です。寸法精度や表面粗さを高めやすく、汎用性が高いのが特徴です。

旋盤(普通旋盤、NC旋盤、自動旋盤、ターニングセンタなど)

旋盤(普通旋盤、NC旋盤、自動旋盤、ターニングセンタなど)

工作物を回転させながらバイトや工具を当て、円筒形や円錐形などに切削します。

フライス盤(垂直フライス盤、水平フライス盤、万能フライス盤)

回転する切削工具を工作物に当て、平面や溝、段差などを削り出します。

ボール盤

回転させたドリルで工作物に穴を開けたり、面取りやザグリなどの加工を行います。

研削盤(平面研削盤、円筒研削盤、内面研削盤、センタレス研削盤)

高速回転する砥石を工作物に当て、面や円筒を高精度に研磨します。

中ぐり盤

工作物の内側をくり抜くように切削し、大径の穴や空洞部分を高精度に加工します。

NC工作機械(NC旋盤、NCフライス盤)

数値制御装置を使い、複雑な形状や高精度な切削を自動で行います。

マシニングセンタ

自動工具交換装置を備え、フライス加工や穴あけなど多様な切削を連続的に行います。

成形加工機

加熱や高圧を用いて材料を塑性変形させ、切りくずを出さずに目的形状へ成形する「塑性加工」を行う工作機械です。材料強度の向上や量産性に優れます。

プレス機(機械プレス、油圧プレス、パンチングプレス)

材料と金型の間に大きな力を加え、曲げや打ち抜き、絞り成形などを行います。

鍛造機

熱した金属を叩いたり圧縮したりして強度を高めながら成形します。

圧延機

回転するロールの間に材料を通し、板状や棒状へと延ばします

引抜き機

金属素材をダイスへ通しながら引き伸ばし、線材やパイプに成形します。

曲げ加工機

材料に圧力をかけて所定の角度や曲線に曲げ、成形します。

特殊加工機

電気・光・水・プラズマなどのエネルギーを利用し、工具と材料が直接接触しないか、最小限の接触で加工する「非伝統加工」の工作機械です。硬脆材や微細形状に適しています。

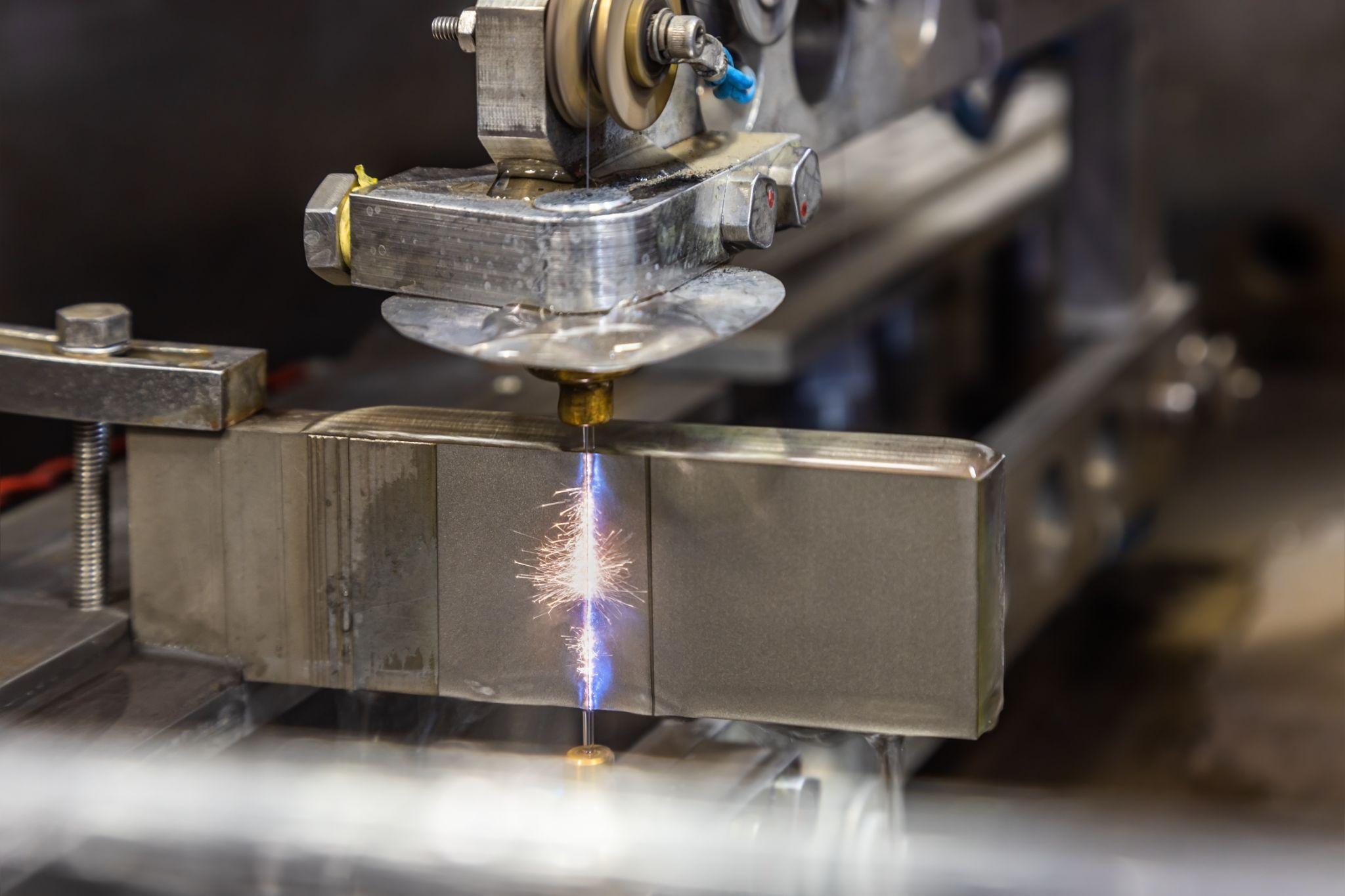

放電加工機(ワイヤ放電加工機、形彫り放電加工機)

工具電極と工作物の間で火花放電を起こし、金属を溶融・除去して複雑形状を加工します。

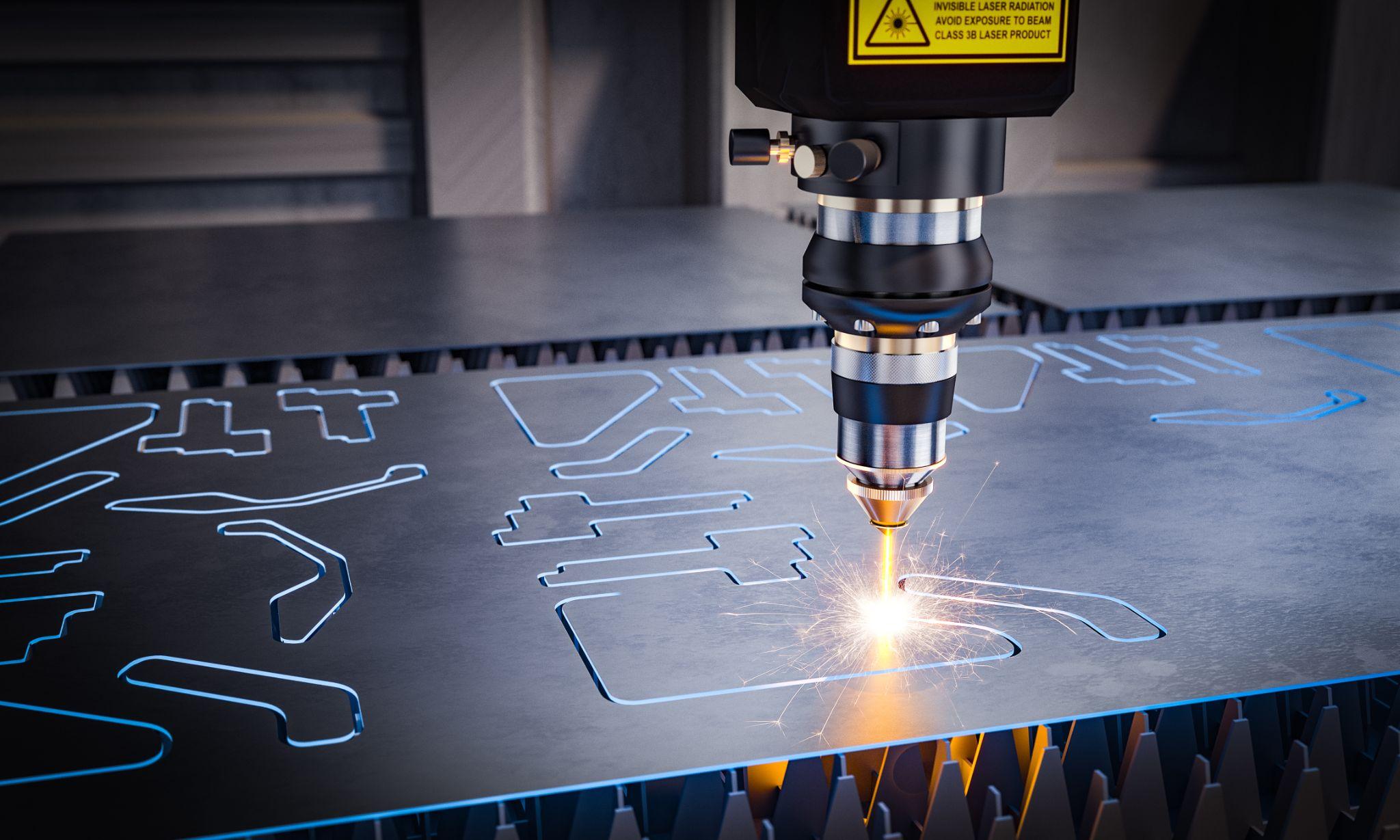

レーザー加工機

高出力レーザー光を照射し、材料を瞬間的に溶融・気化させて切断や穴あけを行います。

ウォータージェット加工機

超高圧の水や研磨剤混合水を噴射し、金属や非金属を切断します。

超音波加工機

超音波振動と砥粒の作用で、硬く脆い材料を微細に除去・成形します。

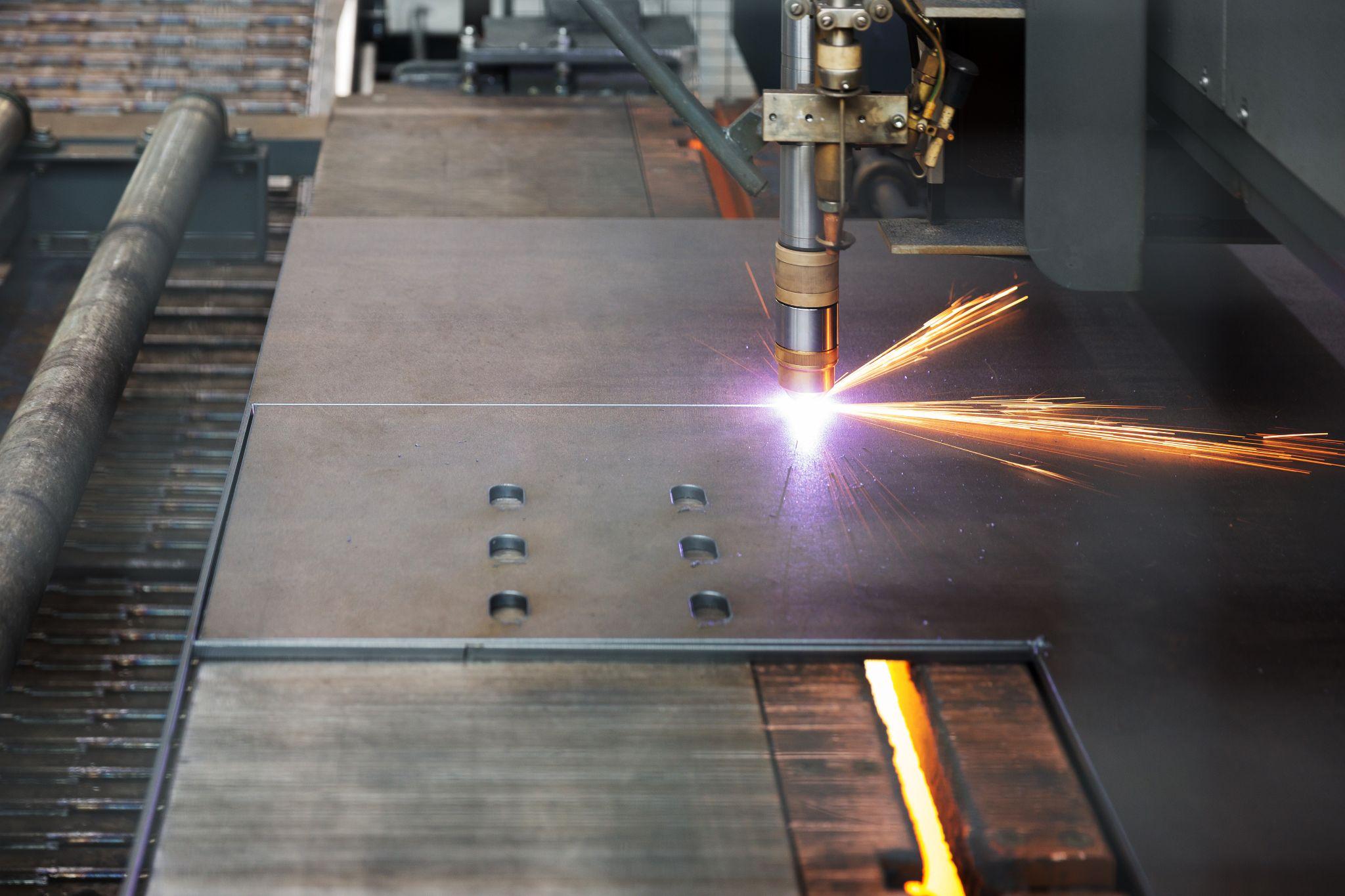

プラズマ加工機

プラズマアークの高温を利用し、金属を溶融・吹き飛ばしながら高速切断を行います。

このように3つのカテゴリーに多くの工作機械があります。中でも広く使用され、基本的な加工作業の中心となる工作機械についての詳細をご紹介します。

旋盤

旋盤(せんばん)は、素材(工作物)を回転させながら、固定したバイト(刃物)を当てて削る加工機械です。

工作物が回転軸に対して対称形状(円筒や円錐形など)になるよう加工でき、外丸削り(外径を削る)、中ぐり(内部を削る)、穴あけ、ねじ切り、突っ切りといった多様な切削加工に対応できます。

手動操作の汎用旋盤では作業者がハンドル操作で加工を行い、NC旋盤(数値制御旋盤)ではコンピュータ制御でバイトを自動制御するため、高精度かつ安定した量産加工が可能です。

また旋盤加工は構造が比較的シンプルで、金属だけでなく木材加工(木工旋盤)にも応用されています。

主な用途

円柱状や円盤状の部品を加工するのに用いられます。例えば、自動車や機械のシャフト(軸)やボルトのようなねじ部品、パイプ状部品などの製作に欠かせません。

素材は金属が中心ですが、木工旋盤では木材の器物も加工できます。

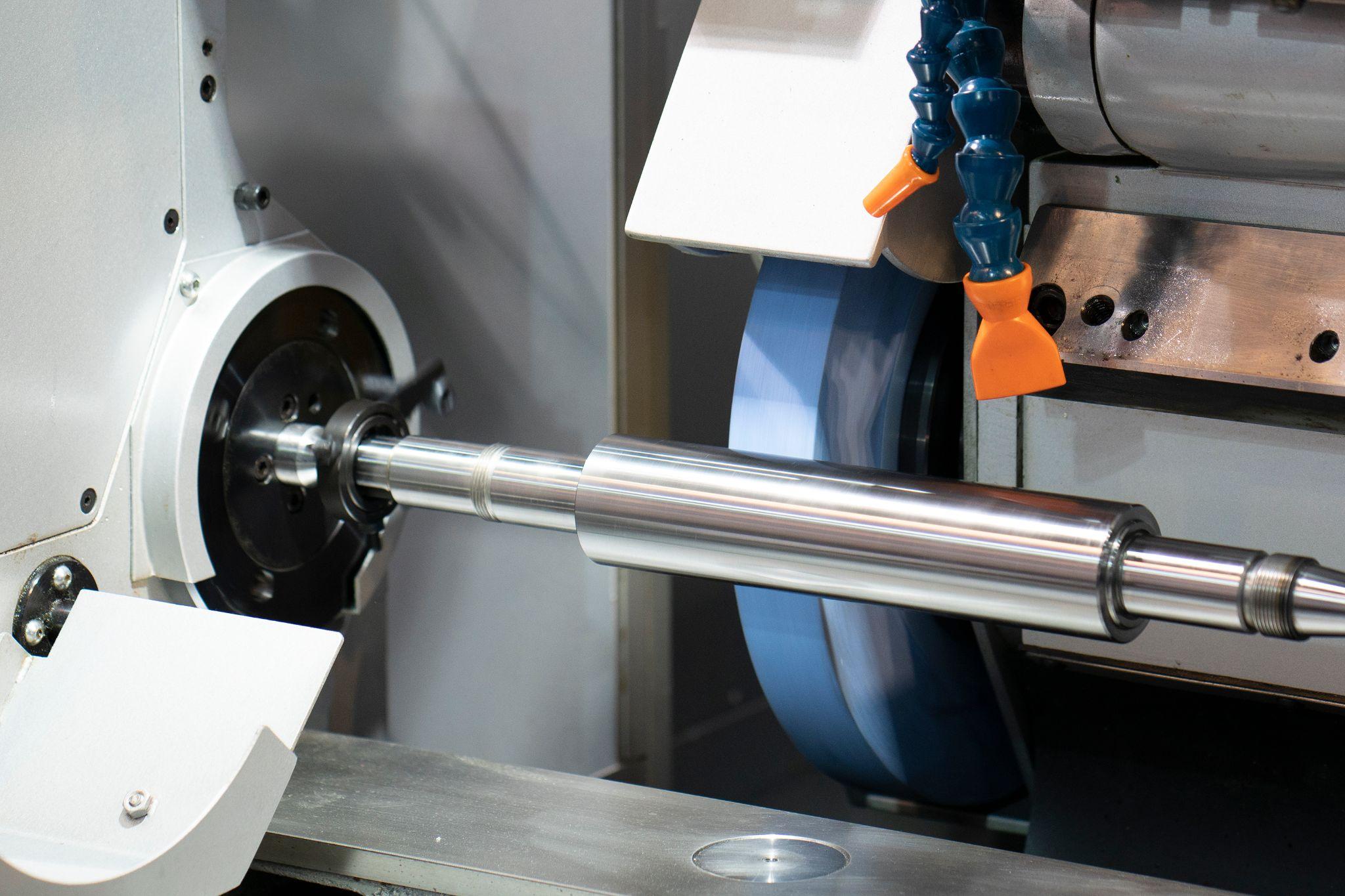

研削盤

研削盤(けんさくばん)は、砥粒(とりゅう)と呼ばれる硬い粒子を焼き固めた研削砥石(といし)を高速回転させ、その砥石をワーク(加工物)に押し当てて表面を少しずつ削り取る工作機械です。

刃物による切削より一度に削る量は微小ですが、そのぶん高い精度と滑らかな表面仕上げを得られるのが特徴です。研削加工は主に仕上げ工程で使われ、旋盤やマシニングセンタなどで荒削り・切削加工した後のワークを、さらに高精度に仕上げる目的で用いられます。

そのため研削盤には、切削型の工作機械よりワンランク上の加工精度(ミクロン単位の精度)が求められます。

また通常の切削では困難な硬い材料(例:焼き入れした鋼)や、ガラス・セラミックスのような硬くてもろい材料の加工にも適しています。研削中は砥石が消耗するため、定期的にドレッシング(目立て)やツルーイング(形直し)を行い、砥石の切れ味や形状を保つ必要があります。

主な用途

金属部品の仕上げ研削や工具の再研磨など、高い寸法精度や鏡面仕上げが要求される場面で使われます。

特に熱処理され硬化した部品(ベアリング部品やエンジンのクランクシャフト等)の最終仕上げや、金型の精密な表面加工、切削工具(ドリルやエンドミル)の刃先研磨に不可欠です。

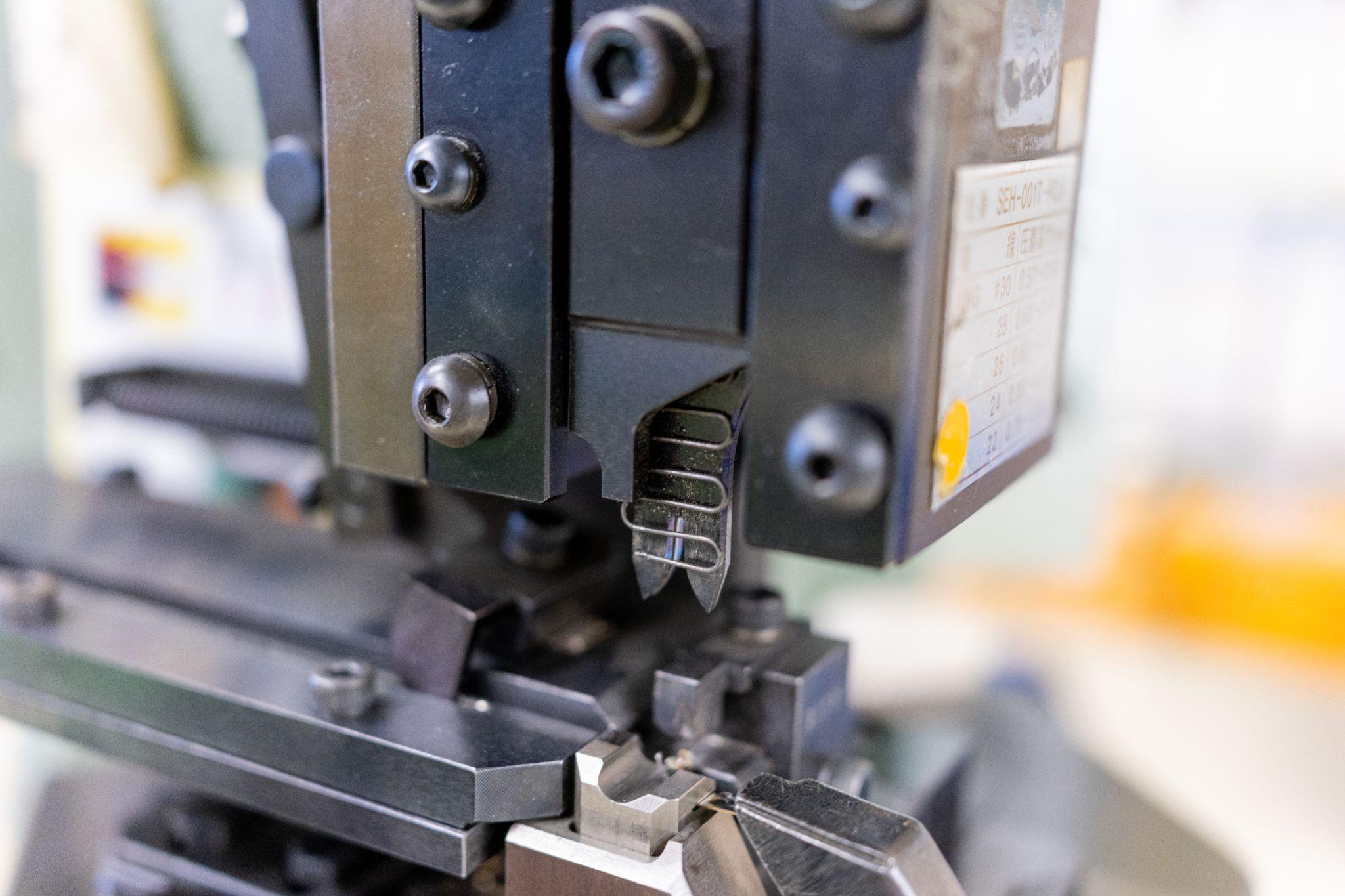

プレス機

プレス機(プレス加工機)は、上下一対の金型(かながた、工具の雌型と雄型)の間に素材を挟み、強大な加圧力を一気に加えて素材を金型の形状に塑性変形させる機械です。

金型によって素材を押し広げたり絞ったりすることで、素材を切断・穴あけしたり曲げ加工・深絞り成形(立体形状)したりできます。

一般的には薄い金属板の打ち抜き加工(スタンピング)に用いられ、打ち抜き刃の形状に沿った部品を高速で大量生産できます。加工は一瞬で完了し、同じ形状を繰り返し再現できるため、生産効率が非常に高いです。

そのためプレス機は大量生産の現場に適しており、コイル状の金属板材を連続的に送りながら自動加工ラインで多数の部品を次々と作り出すことも可能です。

金属板以外でも、塑性を持つ素材(ある程度の柔軟性があり変形後に形状が維持される素材)であればプレス加工が利用できます。

プレス機による加工はバリが少なく仕上がりが綺麗な点も利点ですが、金型を製作する初期コストは高く、形状変更には金型の作り直しが必要になります。

主な用途

自動車や電気製品、建築資材など、金属板部品の大量生産に広く使われています。

例えば、自動車の車体パネル(ドアやボンネット)、家電製品のシャーシや筐体、金属製のブラケット・金具類はプレス機による打ち抜き・曲げ加工で作られます。

プレス機の種類にはメカニカルプレス(クランクやカムで駆動)や油圧プレス(油圧シリンダーで駆動)などがあり、加工速度や加圧力の調整に応じて使い分けられます。

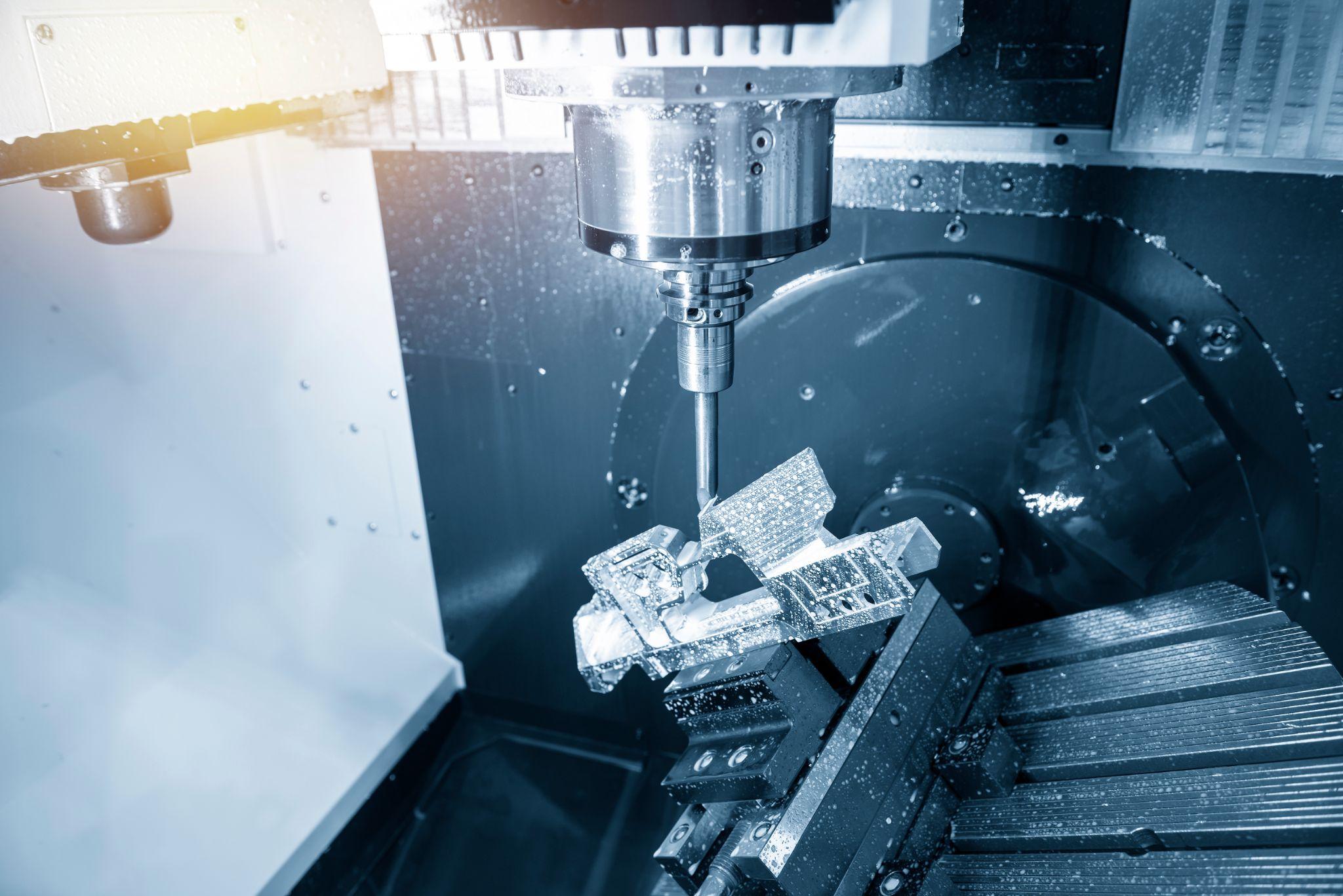

5軸加工機

5軸加工機とは、通常のマシニングセンタ(3軸:X・Y・Zの直線移動)に加えて回転と傾斜の2軸を備えた工作機械です。

テーブルや工具を回転・傾斜させながら加工することで、従来の3軸加工では難しかった複雑な三次元曲面や部品の裏側に入り込むアンダーカット形状の加工が可能になります。

例えば、航空機エンジンのインペラ(羽根車)やタービンブレードのように滑らかな曲面を持つ部品の切削、あるいは金型の複雑な型腔加工などで威力を発揮します。

5軸制御により一度のセッティングで素材の多方向から加工ができるため、工具の届きにくい箇所もワンチャック加工(付け替え無しの一括加工)でき、精度向上と時間短縮に寄与します。

実際の5軸加工機には、5つの軸を同時に動かして自由曲面を削る「同時5軸加工」と、加工毎に角度を固定して削る「割出し5軸加工」の2方式があります。同時5軸は高度な制御で曲面を滑らかに仕上げられ、割出し5軸は構造が簡易で位置決め加工に適しています。

主な用途

航空宇宙、自動車、医療分野を中心に、複雑かつ高精度な部品の切削加工に使われます。特に航空機用のタービンブレードやロケットエンジン部品、航空機フレームの一体削り出し部品など、曲面や斜穴の多い部品の加工に不可欠です。

また金型加工でも深い型腔や側面にアンダーカットがある形状の切削に利用されます。

医療機器では人工関節やインプラントなど人体に合わせた立体形状を削り出すのにも用いられています。

5軸加工機の登場で変化したもの、しないもの

5軸加工機の登場は、長年切削加工に携わる技術者にとって画期的な転換点となり、新たな可能性を切り拓きました。

しかし、加工技術の自動化が進展した現在でも、「すべての工程を機械に任せる」という完全自動化には至っていません。5軸加工機によって変革された側面と、依然として変わらない要素について見てみましょう。

単一製品の多機能化と加工形状の複雑化

一度の段取りで複数の工程を同時におこなえる5軸加工機は、単一製品の多機能化を容易にしました。

従来では位置決め精度を確保・維持するのが困難だった製品を、1工程に集約することで量産化が可能になり、属人化の防止や省力化が可能になったのは大きなメリットといえます。

加工の自動化でも「バリ取り」はなくならない

5軸同時制御マシンは加工中の面取りを自動化できますが、人手によるバリ取り作業は依然不可欠です。機械だけでは完全除去できないバリは、特に航空宇宙産業や精密機器分野で厳しく管理されています。

微小なバリでも高速回転部品内に混入すると、異音・振動を引き起こし深刻な故障の原因になるためです。加工技術が高度化しても、人の手によるバリ取り作業の重要性は変わらず、今も必須工程となっています。

メトロールの高精度な位置決めセンサとは?

工作機械にはさまざまな種類があり、それぞれが異なる加工特性や用途を持っていますが、どれほど高性能な工作機械であっても、その真価を発揮するためには正確な位置決めと制御が欠かせません。

そこで多くの現場から注目されているのが、メトロールの高精度な位置決めセンサです。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

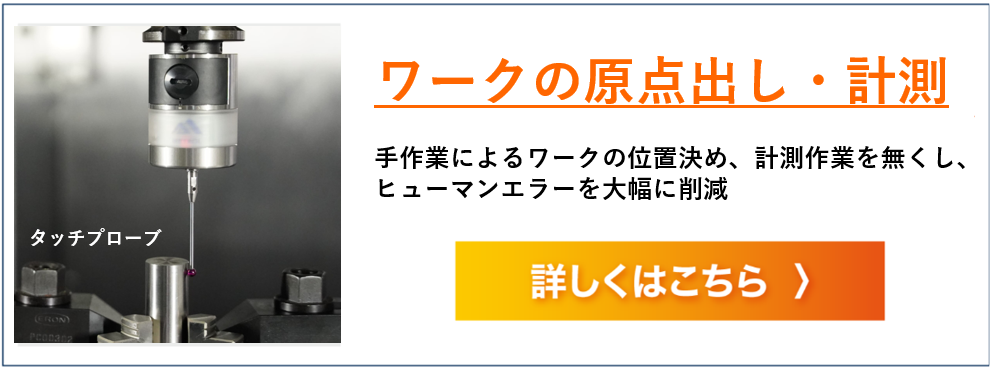

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰り返し精度1µmでワークの基準出し・寸法検査を自動化します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイム発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

CNC自動旋盤、絶対に知っておきたい活用方法とは?

自動旋盤は高い生産能力がある一方で、大量の加工不良リスクと隣り合わせです。

工作機械は「導入して完了!」ではなく、運用しながら改善していく事もセットで考えていく必要があります。

「CNC自動旋盤」の導入効果を最大化するために、効果的に運用する方法を解説します。

【業界初】研削盤の回転砥石の位置決め自動化を徹底解説!

NC平面研削盤は、工作機械の中でもワークの寸法を確定させる高精度な加工が求められます。

そのため、NC化されても自動化の難易度が高く、人手不足の現場で多くのユーザが課題を抱えています。

本記事ではメトロールのエアマイクロセンサを使ってNC平面研削盤を完全自動化へつなげる、業界初の取組みを徹底解説します。

マシニングセンタVCN-430A Mazakを当社が導入した理由とは?

本記事では、ヤマザキマザック社の高性能立型マシニングセンタ「VCNシリーズ」を最大限に活用する方法を解説します。

併せて、メトロールがマシニングセンタVCN-430Aを導入した背景や、導入前に絶対知っておきたい活用方法をご紹介します。