切削工具とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 金属材料などを精密に削る

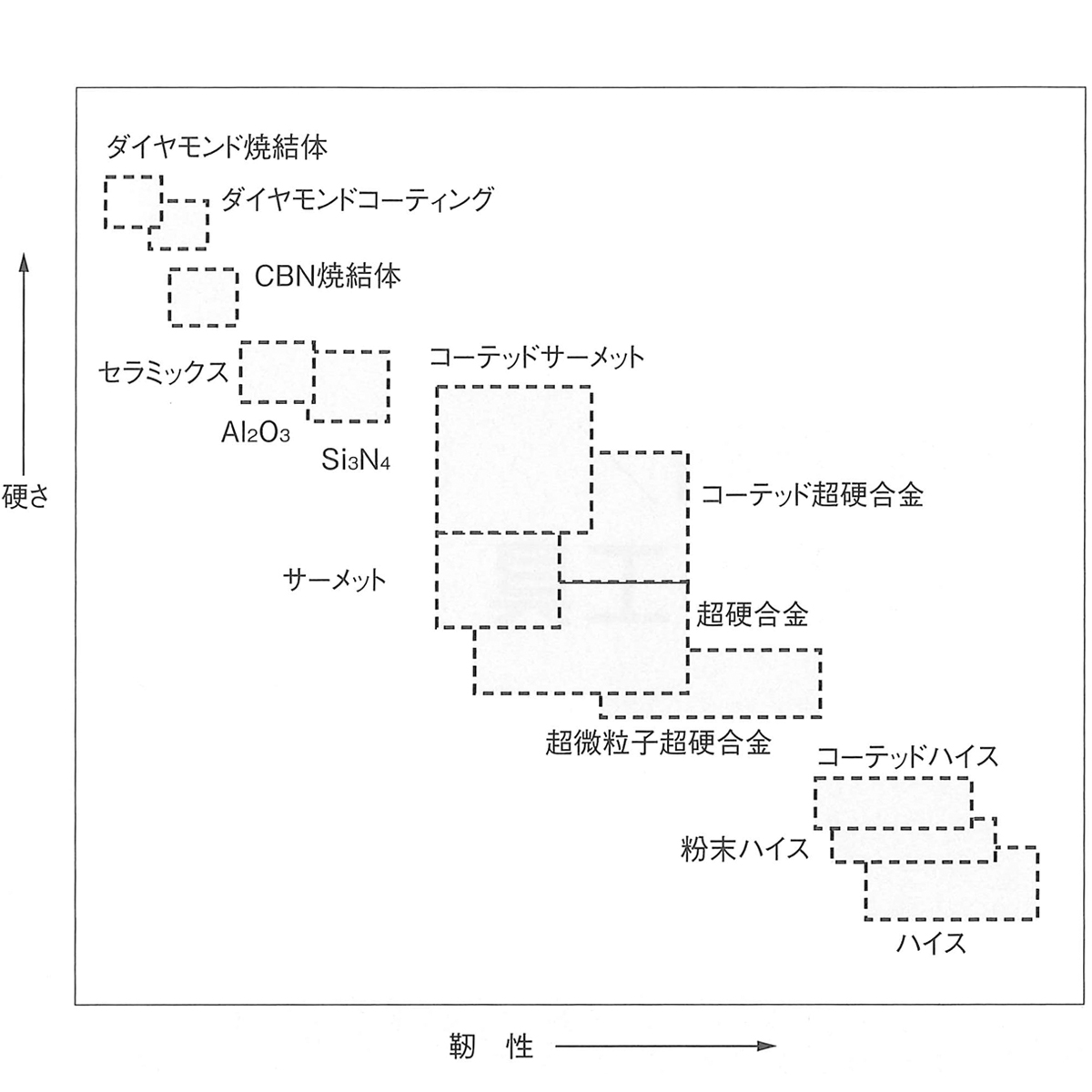

✅ 硬さと粘り強さが基本特性

✅ 超硬工具が最も多く使われる

目次

切削工具とは

切削工具とは、金属材料などを削るための刃物の総称だ。

切削工具に求められる基本的な特性は、大きく分けて①硬さ ②粘り強さ の2種類がある。工作機械に取り付けた切削工具を動かし、同じく工作機械に取り付けた材料に押し当てることで、材料は削られる。そのため、切削工具はワーク(加工物)の素材よりもはるかに硬い素材を使う必要がある。

また、切削工具とワークが当たる瞬間に、切削工具は大きな衝撃を受ける。その衝撃に耐えられるよう、切削工具の素材には粘り強さも求められる。素材の粘り強さのことを「靭(じん)性」と呼ぶ。

硬さや靭性の他にも、さまざまな特性が必要だ。切削工具が材料を削り取る瞬間に、大きな熱が発生する。そのため、切削工具には高温時の硬さや、熱を逃がすための熱伝導率の高さも要求される。

この他、切削工具は材料から離れると空気に触れて急速に冷やされる。切削加工中は加熱と冷却が繰り返されるため、急激な温度変化に耐えられるよう、耐熱性も求められる。

切削工具の種類

切削加工には旋削加工や穴加工、フライス加工などさまざまな種類がある。それに合わせ、切削工具の種類も多岐にわたる。

1. インサートチップ

インサートチップとは、刃先を交換して使うタイプの切削工具に取り付ける刃先のこと。ねじなどで簡単に切削工具と締結でき、刃先が摩耗しても簡単に交換できるのが特徴だ。旋削に使うバイトやフライス加工に使う正面フライス工具、刃先交換式のドリルやエンドミルの刃先として使われる。刃先を交換して使う切削工具を「インサート式切削工具」「刃先交換式工具」「インデキサブルツール」などとも呼ぶ。

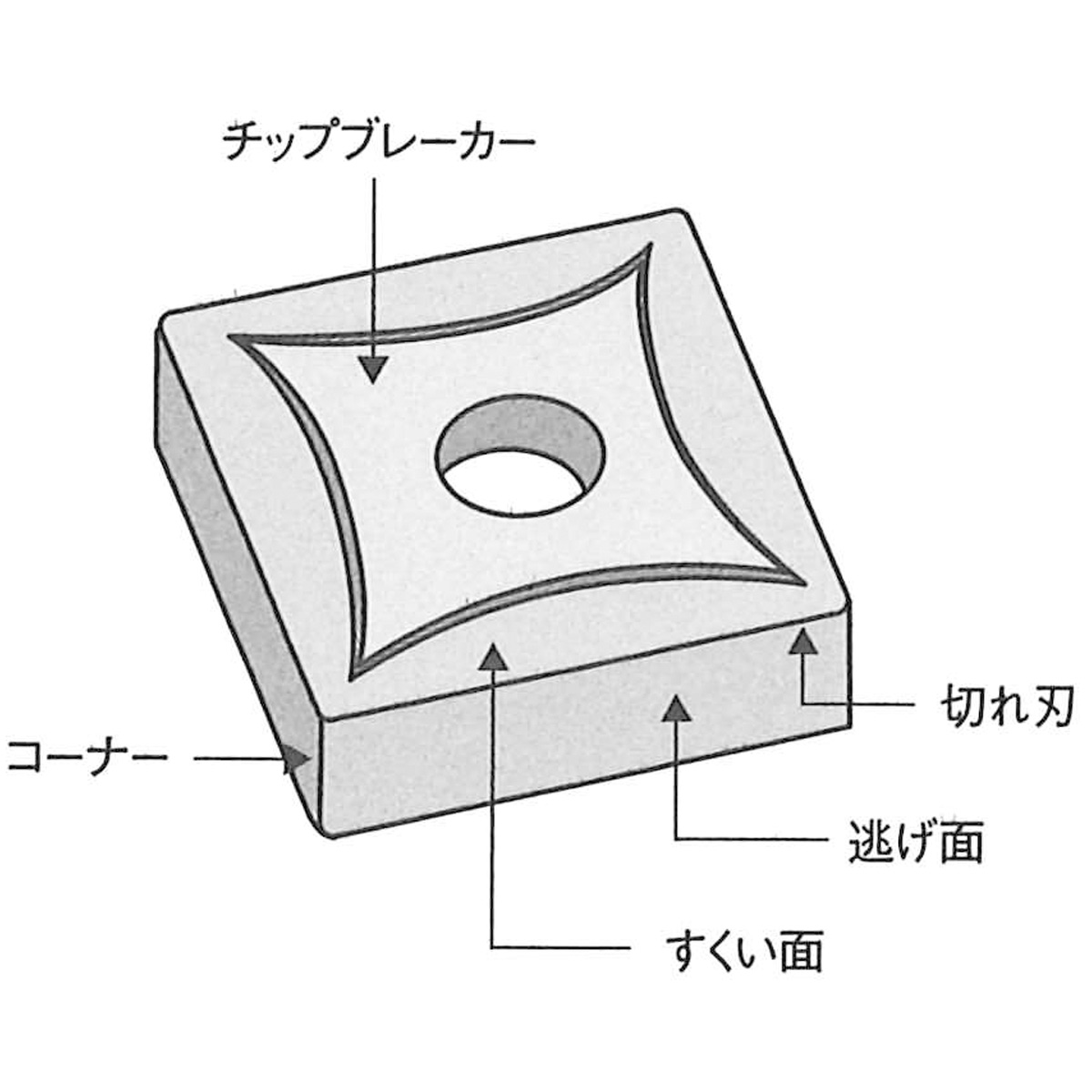

インサートチップの各部には名称があり、材料を切削した時に切りくずが流れる面を「すくい面」と呼ぶ。すくい面の垂直方向にある面を「逃げ面」、すくい面と逃げ面が交わる辺を「切れ刃」という。切れ刃が材料に食い込む角度を「すくい角」と呼ぶ。一般的に、すくい角が大きいほど切れ味が良いとされる。また、切削工具の進行方向と逃げ面がなす角を「逃げ角」という。逃げ角は逃げ面が材料と接しないように設ける角度のことで、一般的に逃げ角が小さいほど、逃げ面が材料と接触するため摩擦が発生しやすい。

逆に逃げ角が大きいほど逃げ面の摩擦は減るが、インサートチップの刃先が鋭角になり、切れ味は良くなるが欠けやすくもなる。5〜10度ほどの逃げ角のインサートチップが使われることが多い。

インサートチップには逃げ角がある「ポジチップ」と、逃げ角が0度の「ネガチップ」の2種類がある。ポジチップは逃げ角があるため切れ味が良いが、片面しか使えない。一方、ネガチップは逃げ角がない分、逃げ面が摩耗しやすいが、両面を刃先として使えるため、経済性が高い。

また、すくい面の先端部分を「コーナー」や「ノーズ」と呼ぶ。コーナーは丸みを帯びており、この丸みの半径を「コーナー半径」「コーナーR」または「ノーズ半径」「ノーズr」という。

Rとは「Radius(ラジアス)」の頭文字で、「円の半径」を意味する。一般にコーナー半径が大きいほど刃先の強度は高くなるが、材料に食い込みにくくなり切れ味は悪くなる。逆に、コーナー半径が小さいほど切れ味は良くなるが、刃先がとがっているため欠けやすい。

さらに、インサートチップのすくい角には、切りくずを処理するための溝や突起の模様が設けられている。この溝や突起を「チップブレーカー」と呼ぶ。ここで言う「チップ」とは切りくずを表し、「ブレーカー」は分断を意味する。チップにはインサートチップの「チップ」と切りくずの「チップ」の2通りの意味があり、文脈で判断しなければならない時は注意が必要だ。

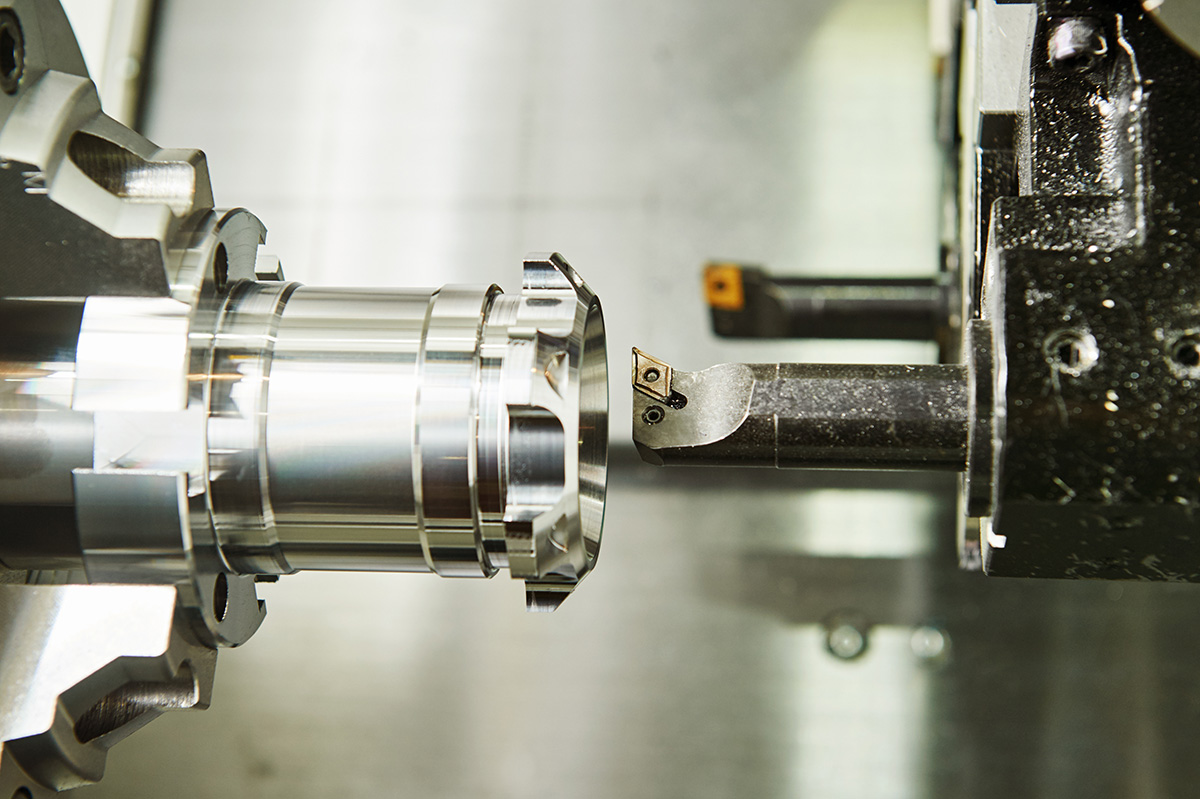

2. バイト

バイトとは、旋削加工で使う工具のことだ。旋盤に取り付け、円筒形状のワークを加工するのに使う。バイトは、インサートチップを取り付けて刃物として使う刃部と、「シャンク」と呼ばれる刃先を固定する柄で構成される。刃部からシャンクまでを含めて「ボディー」と呼ぶ。

バイトは大きく①むくバイト②付け刃バイト③クランプバイトの3種類に分けられる。むくバイトはボディー全体を刃部として使用できる。付け刃バイトは、インサートチップをボディーに溶接して取り付けるタイプのバイト。ろうと呼ばれる接着剤の役割を果たす金属材料を溶接の際に使うことから、「ろう付けバイト」ともいう。

クランプバイトは、インサートチップをねじなどで締結する構造のバイトだ。インサートチップが摩耗しても簡単に交換できるため、使い勝手が良い。

日本産業規格(JIS)では、加工用途に応じて32種類のバイトを規定している。中ぐりバイトやねじ切りバイト、加工後にワークを切り落とすのに使われる突っ切りバイトなどさまざまな形状があり、加工内容に合わせて使い分ける必要がある。

3. ドリル

ドリルは穴開け加工に使われる工具だ。日曜大工でも電動ドリルを使って穴開けをするため、ドリルの役割は比較的イメージしやすいだろう。金属加工では加工全体に占める穴加工の割合が大きく、現場ではドリルが多く使われる。ドリルに使われる材質や構造、溝のねじれ、シャンクの形状、長さなどでさまざまな種類に分けられる。

構造で見た場合、ボディーとシャンクが一体となったソリッドドリルや、インサートチップで刃先が交換できるタイプの刃先交換式ドリル、刃部そのものをボディーに取り付けられるヘッド交換式ドリルの3種類がある。

溝のねじれの形状で見ると、溝がねじれているツイストドリルと、溝にねじれがないストレートドリルなどがある。シャンクの形状では、シャンクが円筒形状のストレートシャンクドリル、先細り形状のテーパーシャンクドリルがある。

ドリルの刃先の角度の大きさにより、スラスト抵抗と呼ばれる切削抵抗が変わる。スラスト抵抗とは、ドリルの進行方向とは逆向きにかかる力を意味する。刃先が鈍角になるほど強度が増し、硬い材料なども安定的に加工できるが、スラスト抵抗も増大する。一方、刃先が鋭角になるほどスラスト抵抗も下がる。アルミニウム合金などの軟らかい材料の加工に向く。刃先が180度で平らなフラットドリルも販売されている。

ドリルを使った加工では細くて深い穴になるほど、切りくずの排出が難しくなる。切りくずをうまく排出するため、ドリルをいったん穴から抜いて再び切り込む「ステップフィード」で加工する必要がある。切りくず排出の効率化を目的に、最近は内部給油式のドリルが使われることも多い。通常は外付けのホースから加工点にクーラントをかけるが、内部給油式はドリルの刃先からクーラントを直接かけられるため、穴が深くなっても的確にクーラントを供給できる。

この他、ドリルの直径の何十倍も深い穴を開ける時にはガンドリルと呼ばれる特殊なドリルを使う。

4. フライス工具

フライス工具は、板材やブロック材の平面や溝を加工する工具だ。フライス工具の特徴は、工具の円周上に複数の刃を持つこと。こういうタイプの工具を多刃工具と呼ぶ。フライス工具は回転しながら、工作機械のテーブルに固定されたワークを削るため、一つ一つの刃はワークを削る時間と削らない時間を繰り返す。これを「断続切削」と言う。

刃がワークに当たる瞬間は大きな衝撃が発生するが、フライス工具は多刃工具で複数の刃を持つため、その衝撃が何度も繰り返される。それだけに、フライス工具などの多刃工具には衝撃に耐える粘り強さ、つまり靭性が求められる。

一方、旋削加工に使われるバイトは、1つの刃しか持たない。これを単刃工具と呼ぶ。旋削ではワークが回転するため、刃先がワークと衝突するのは加工を始めた時の1回だけだが、刃先は常にワークと接触している。こうした加工を「連続切削」という。

フライス工具には正面フライス工具や平フライス工具など、さまざまな種類がある。正面フライス工具は板材やブロック材の平面を広く削る時に使い、平フライス工具は平面や溝を加工するのに使う。

5. エンドミル

エンドミルもフライス工具の一種で、板材やブロック材の溝や側面、凹凸を削る時に使う。エンドは「端」、ミルは「粉砕」を意味し、外周と端面(底)に切れ刃を持つことからエンドミルと名付けられた。1本でさまざまな形状を加工できるのが特徴だ。

エンドミルを構造で分類すると、刃部とシャンクが一体となったソリッドエンドミルやインサートチップを取り付けて使う刃先交換式エンドミルなどがある。また、切れ刃の形状で①スクエアエンドミル ②ラジアスエンドミル ③ボールエンドミル の3種類に分けられる。スクエアエンドミルは底刃がフラットな形状で、主に溝や側面の加工に使われる。ラジアスエンドミルは底刃の角が丸みを帯びたタイプのエンドミル。ボールエンドミルは底刃が球状になっており、曲面などの加工に力を発揮する。

この他、外周刃が波状のラフィングエンドミルや、外周刃が先細った形状のテーパーエンドミルもある。

さらに、最近は外周の切れ刃に大きなRを持たせた特殊形状のエンドミルも登場した。専用のCAMソフトウェアを用意する必要があるが、外周のRが大きいため通常のボールエンドミルを使うよりも高効率で加工できるのが特徴だ。「異形工具」や、刃の形状がたるに似ていることから「バレル工具」と呼ばれる。

6. リーマー、ボーリングバー

リーマーやボーリングバーは、ドリルで開けた下穴を精密な寸法や形状に仕上げ、穴の内面を滑らかにするのに使う工具だ。

リーマーで加工できる穴は、一般的に直径20mmほどとされており、それ以上大きい径の穴にはボーリングバーを使う。ボーリングバーで深穴を加工する場合、工具の突き出し量が長くなる。突き出し量が長くなると、加工中に工具が振動し、穴の精度が悪くなる恐れがある。そのため、ボーリングバーにはこうした振動を抑える機能が求められる。

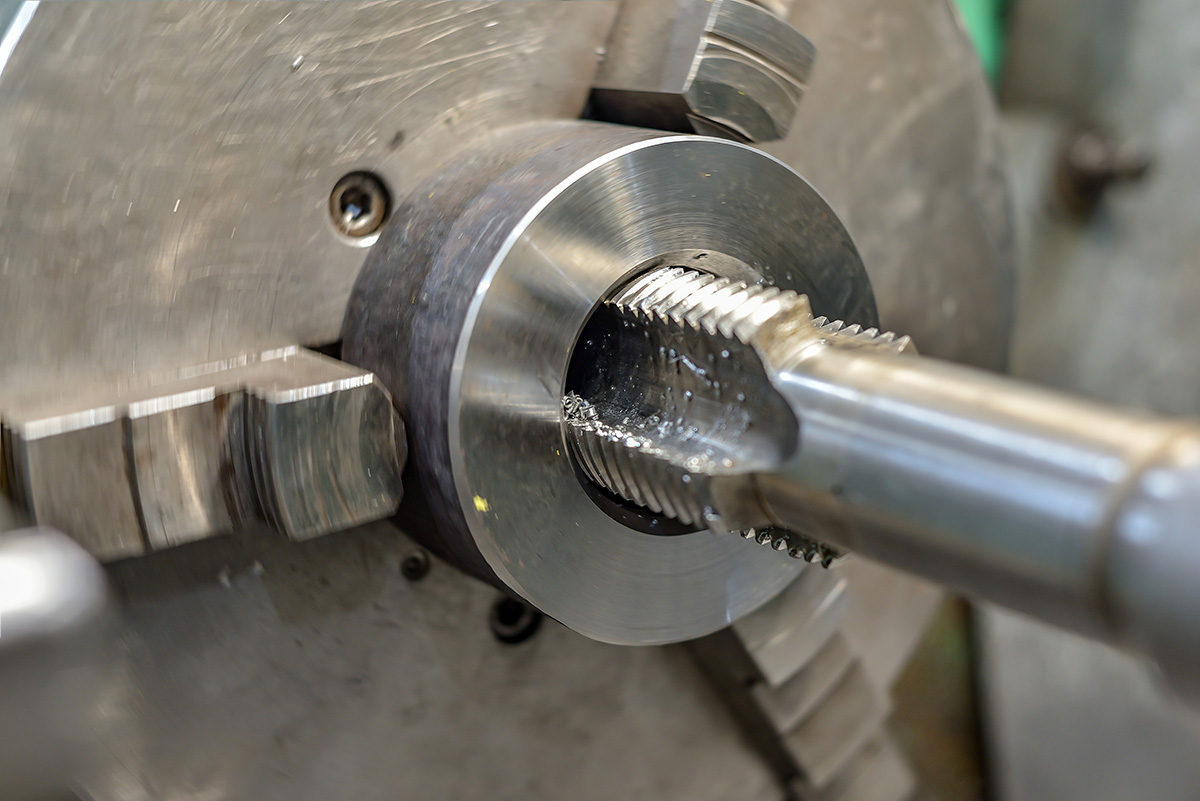

7. タップ、ダイス

タップとダイスは、ドリルで開けた下穴にねじ形状を加工する工具だ。タップは、穴の内側にねじ溝が切られた「めねじ」を加工するのに使う。ダイスは、外側にねじ溝が切られた「おねじ」を加工する工具だ。おねじはボルト、めねじはナットをイメージすると分かりやすい。タップには大きく、切りくずを排出する切削タップと、切りくずを排出しない転造タップの2種類がある。

切削タップにはスパイラルタップやハンドタップ、ポイントタップなどがある。スパイラルタップは溝がねじれており、切りくずがねじれに沿って上に排出される。ハンドタップは溝が真っすぐで、通り穴と止まり穴の両方のねじ加工に対応する。ポイントタップは切りくずが下に落ちるため、通り穴の加工に力を発揮するが、止まり穴の加工には向かない。

ダイスも切削と転造の2タイプがあるが、切りくずを排出しない転造ダイスを使ってねじを製造するケースが多い。

工具の素材

世の中には数多くの素材があるが、切削工具に使われる素材はおおむね10種類ほどと言われる。

1. PCD

PCDとは「Poly-Crystalline Diamond(ポリクリスタリン・ダイヤモンド)」の頭文字を取ったもので「ダイヤモンド焼結体」を意味する。PCDは、ダイヤモンドの粉末に結合剤の役割を担うコバルトを添加し、焼き固めて製造する。切削工具に使われる素材の中では最も硬い。アルミや超硬合金といった非鉄金属の加工に力を発揮する。

しかし、鉄系の材料の加工には向かない。ダイヤモンドは炭素原子の集まりだが、炭素は鉄系材料と化学的な親和性が高い。そのため、PCD工具で鉄系材料を加工すると摩耗が大きくなり、工具寿命が短くなる。

2. CBN

CBNは「Cubic Boron Nitride(キュービック・ボロン・ナイトライド)」の略で「立方晶窒化ホウ素」のことだ。窒素とホウ素からなる人工物で、1957年に米国のゼネラル・エレクトリック(GE)が開発した。

CBNは、ダイヤモンドに次ぐ硬さを誇り、熱にも強い。ダイヤモンドとは違い、炭素との化学的な親和性もない。そのため、炭素を含む鉄系材料の加工に向く。主に焼き入れ鋼や鋳鉄、ニッケル基超合金などの耐熱合金の加工に使われる。

3. セラミックス

セラミックスと聞くと焼き物などをイメージしがちだが、切削工具の素材にも使われる。

セラミックスの特徴は、高温時でも硬さが低下しにくく、金属との親和性も低いことだ。切削工具に使われるセラミックスは、①アルミナ(酸化アルミニウム)系 ②窒化ケイ素系 の2種類がある。アルミナ系はさらに、酸化アルミニウムを主成分とする「白セラ」と、酸化アルミニウムに炭化チタンを含有した「黒セラ」の2種類に分かれる。黒セラは白セラに比べ、粘り強さに優れており、両方とも鋳鉄の仕上げ加工に向く。

また、アルミナに炭化ケイ素の針状の結晶(ウィスカ)を含有した素材もあり、耐熱合金の加工に力を発揮する。窒化ケイ素系は、窒化ケイ素を主成分とするタイプと、窒化ケイ素に酸化アルミニウムを含有した「サイアロン」に分かれる。窒化ケイ素を主成分とするタイプは高温でも靭性が低下せず、フライス加工に向く。一方、サイアロンは耐熱合金の加工に適する。

4. サーメット

サーメットは炭化チタンや窒化チタン、炭化タンタルや窒化タンタルを主成分に、これらの粉末をニッケルやコバルトの結合剤と混ぜて焼き固めた素材だ。セラミックスと金属の両方の性質を兼ね備えており、「Ceramic(セラミックス)」と「Metal(金属)」を合わせて「Cermet(サーメット)」と名付けられた。

サーメットの特徴は、超硬合金の主成分であるタングステンを含んでいないこと。タングステンは鉄との親和性が高く、合金化しやすい性質を持つ。しかし、サーメットにはタングステンが含まれていないため、鉄系材料や鋳鉄の加工に広く使われる。

5. 超硬合金

超硬合金は、切削工具に求められる硬さと粘り強さの両方をバランスよく備えた素材だ。この素材を使った超硬工具は、金属加工の現場でも最も多く使われる。超硬合金の主成分は炭化タングステンで、炭化タングステンの粉末を結合剤のコバルトと一緒に焼き固めて作る。

JISでは、切削工具用の超硬合金を「P」「M」「K」「N」「S」「H」の6種類に分類している。Pは鉄鋼材料、Mがステンレス、Kが鋳鉄、Nはアルミニウム、Sがチタンなどの耐熱合金、Hが高硬度鋼を加工する時に使う。また、超硬合金は結合剤の含有率によって、粘り強さが変わる。結合剤が多いほど粘り強さは増すが硬さは低下する。ワークの特性を見極めた上で、最適な超硬合金を選ぶことが重要だ。

超硬合金は、1926年にドイツのクルップが「ウィディア」の商標で発売したのが始まり。ウィディアは「ダイヤモンドのような」を意味する。

6. 超微粒子超硬合金

超微粒子超硬合金は、超硬合金の主成分の炭化タングステンの粒子を非常に小さくした合金。JISでは、平均の粒子径が1μm以下のものを超微粒子超硬合金と定義する。1μmは1000分の1mmだ。

炭化タングステンの粒子を小さくすることで、通常の超硬合金と比較して粘り強さが向上する。そのため、断続切削で使われるフライス工具や、細くて折れやすい小径工具の素材に使われる。

7. ハイス

ハイスは高速度(ハイスピード)工具鋼の略称だ。大きくは、タングステン系とモリブデン系に分かれる。一般的にタングステン系は硬さに優れ、モリブデン系は粘り強さに優れる。タングステン系もモリブデン系も、コバルトを添加すると硬さがさらに向上する。コバルトを添加したハイスを「コバルトハイス」と呼ぶ。

ハイスは超硬合金より硬さは劣るが、粘り強さに優れ、衝撃に強い性質を持つ。しかし、熱に弱く600度を超すと急激に硬さが低下する。そのため、切削温度が高くならず、粘り強さが求められる加工に向く。例えば、めねじを加工するタップには、加工中の折損を防ぐために粘り強さが求められる。そのため、タップにはハイスが使われるケースが多い。

ハイスは通常の鉄鋼材料と同じように、炉で溶かして型に入れて作ることが多いが、ハイスの粉末を高温高圧で焼き固めて作る場合もある。これを「粉末ハイス」と呼び、通常のハイスよりも硬さと粘り強さの両方が高いのが特徴だ。

8. コーティング

コーティング工具とは、超硬合金やハイス、サーメットなどの母材の表面を薄膜で覆った工具を指す。母材の性質を強化したり、補完することが主な目的だ。

コーティングの種類で硬さや粘り強さ、耐熱性、耐溶着性などさまざまな特性が得られる。コーティングには1種類の材質を使った「単層膜」と、2種類以上の材質を使った「多層膜」がある。代表的なコーティングには、①ダイヤモンド・ライク・カーボン ②窒化チタン ③窒化チタンカーバイド ④窒化チタンアルミニウム ⑤酸化アルミニウム などが挙げられる。

コーティングの手法には、化学反応で被膜を形成する「化学蒸着(ケミカル・ベイパー・デポジション、CVD)法」と、放電などを利用して金属のイオンを母材表面にぶつけて被膜を形成する「物理蒸着(フィジカル・ベイパー・デポジション、PVD)法」の2種類がある。

出典:はじめての工作機械

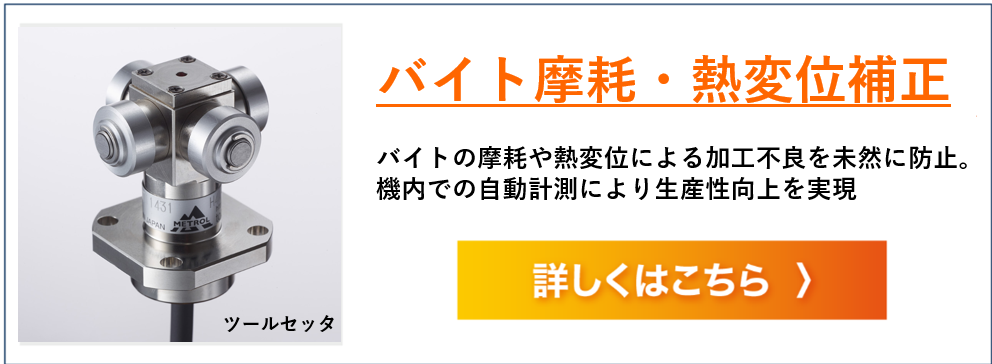

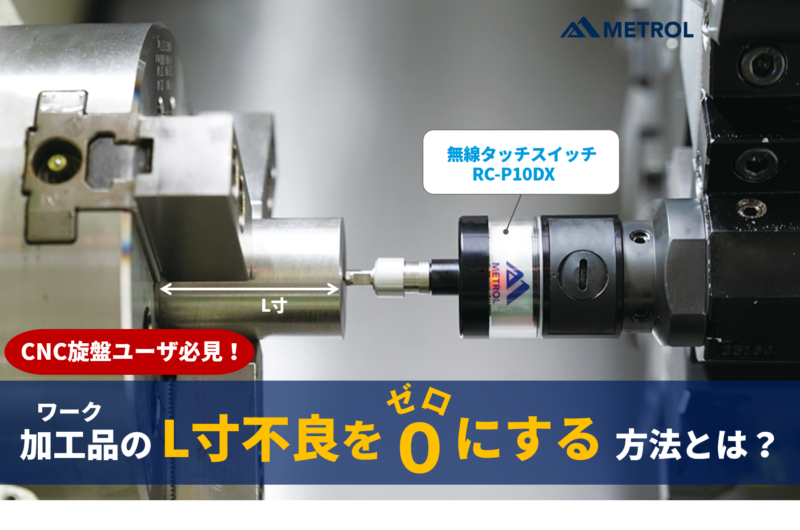

センサ導入事例

大手航空宇宙メーカー向けに、精密部品を製造している、精密機械加工メーカー様です。

切削部門のご担当者様より、マシニングセンタによる切削時の、ツールの「摩耗検出」についてご相談いただきました。

- チャックしたときに、切粉でバー材が浮いて加工不良になる・・・

- 加工不良が一度発生すると、連続で大量に不良品をつくってしまう・・・

- 不良品が発生した後、良否判別のための全数検査が大変・・・

- 検査員によって計測誤差がでてしまう・・・・

実際に、メトロールにもお客様から以下のような課題が寄せられました。

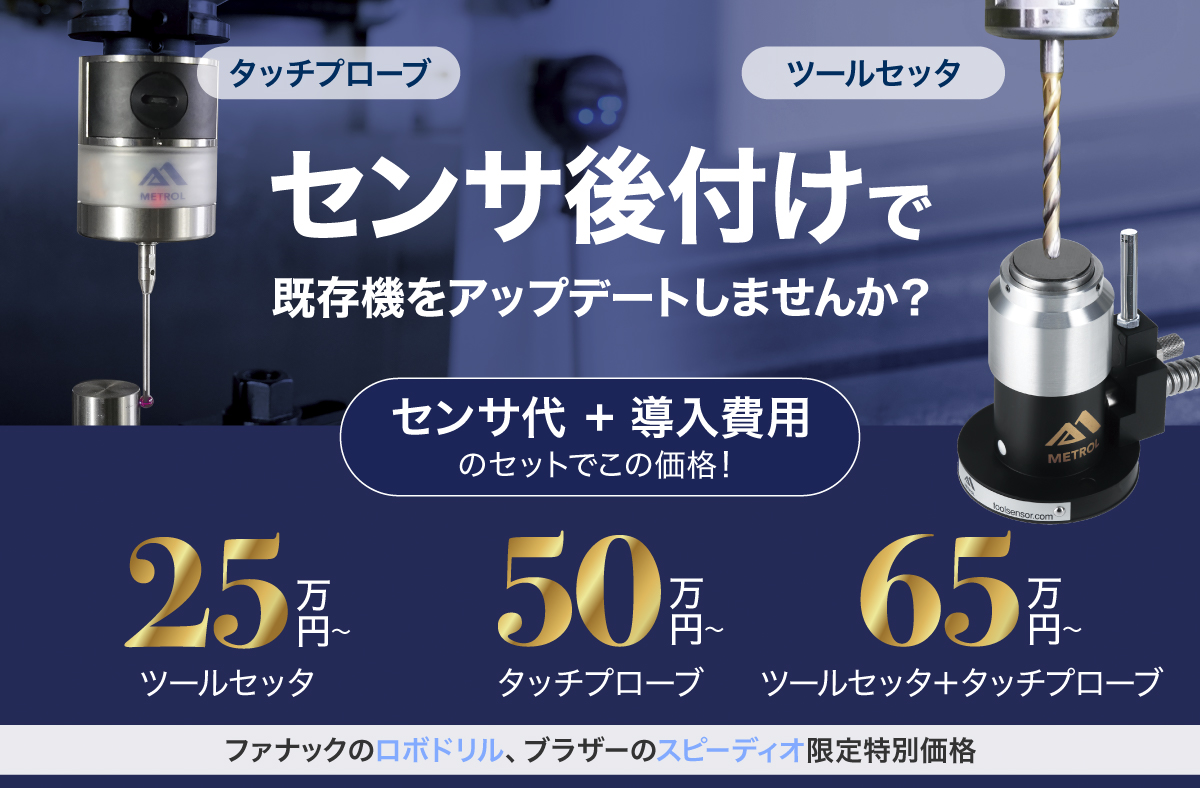

ツールセッタ・タッチプローブ【後付け】ご相談窓口

後付け可能な2つのセンサを市場価格の半額以下となる特別価格でご提供します。

・『ツールセッタ』:25万円~ (製品代+設置費)

・『タッチプローブ」:50万円~(製品代+設置費)

セットで購入でさらにコストを削減

・『ツールセッタ』+『タッチプローブ』:65万円~(製品代+設置費込み)

【動画】

【CNC工作機械ユーザー必見!】高精度ツールセッタ

関連記事

切削工具 折損の基本。加工条件設定とよくある課題

切削加工に携わる人なら、誰もが一度は経験している「工具の折損」。折損とは、切削工具が加工中に突然折れたり変形したりしてしまう現象のことを言います。

「消耗品だから折れるのは仕方ない」と考えている人は少なくありません。

しかし、なぜ折損するのかを理解することで、折損による製品の損失・工具の消耗を減らすことが可能です。

この記事では、工具折損の主な原因、その対策についてわかりやすく解説します。