半導体ウェハとは?

Point

✅半導体ウェハはICチップ製造の基盤で、電子機器に不可欠。

✅製造は多工程の精密プロセスで構成される。

✅大型化・新素材・環境対応が今後の重要な潮流。

目次

半導体ウェハとは?

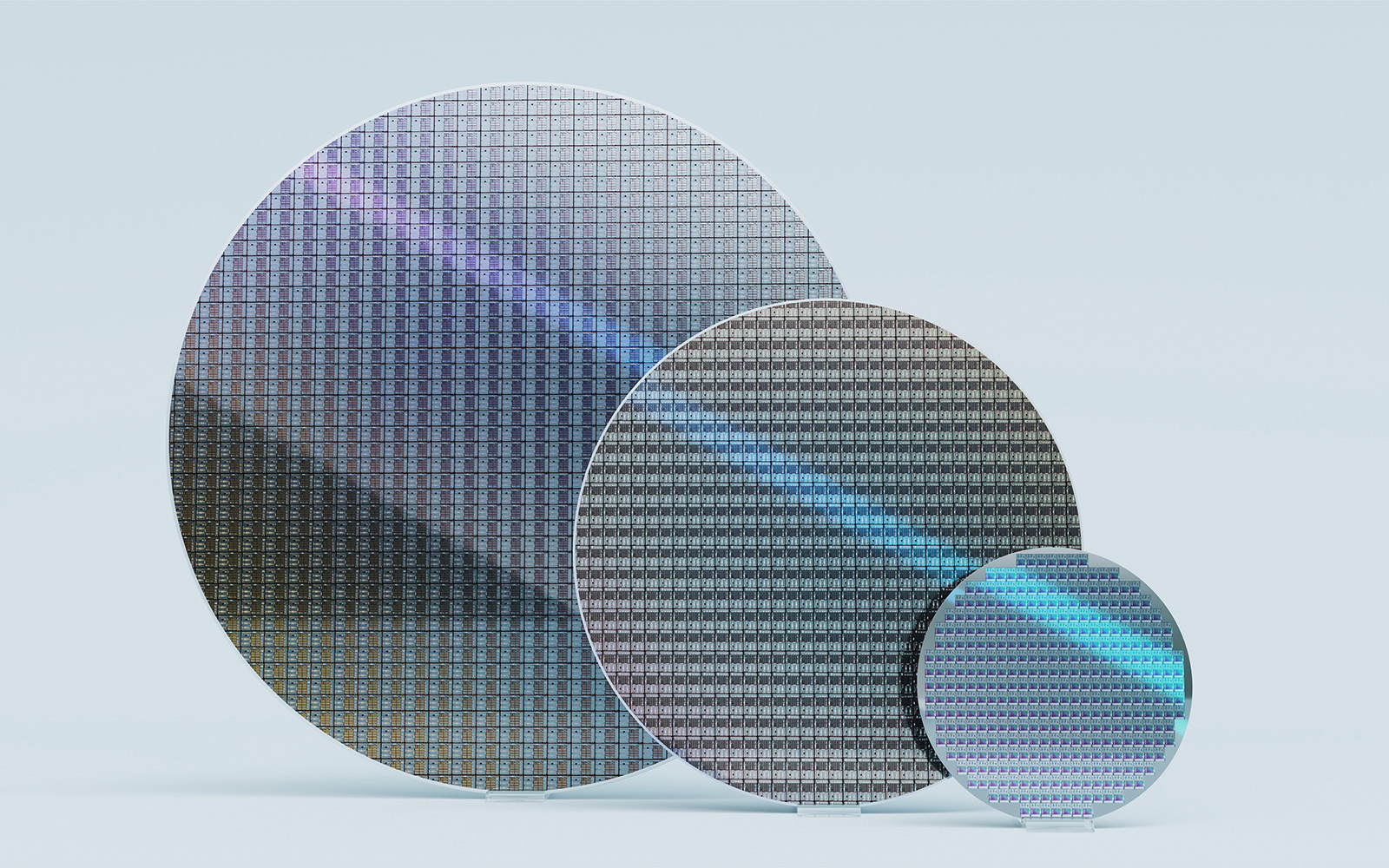

半導体ウェハとは、シリコンなどの半導体材料を円盤状に加工した基板のことで、現代の電子機器の基盤技術として不可欠な存在です。直径はかつては100mm(4インチ)程度が主流でしたが、現在では200mm(8インチ)や300mm(12インチ)のウェハが主流となっており、将来的には450mmの実用化も検討されています。大口径化することで、一枚のウェハから多くのチップを取り出すことができ、生産性とコスト効率が向上します。

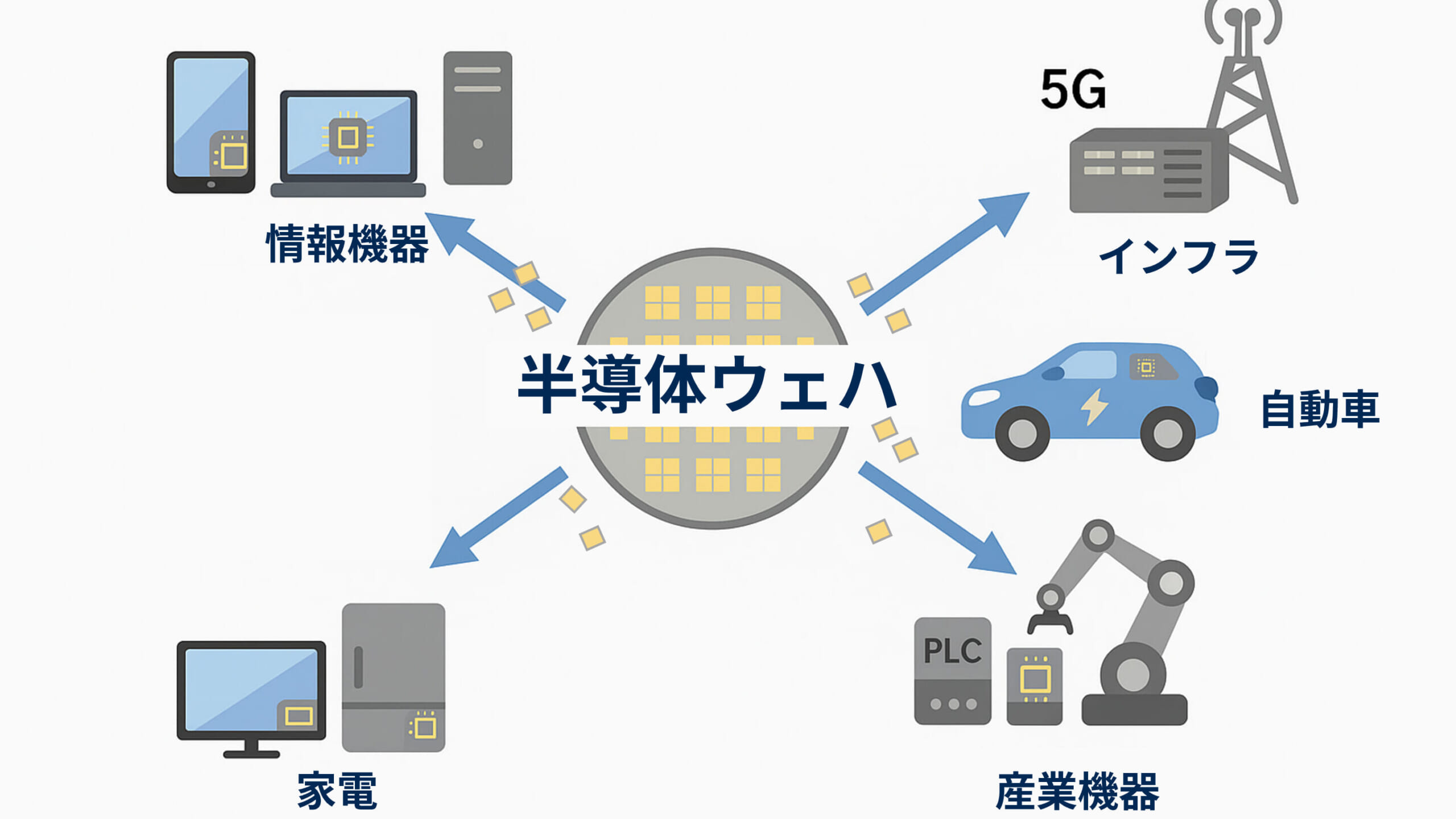

この円盤状のウェハには、微細な回路が多数形成され、個々のチップ(IC、LSIなど)が切り出されます。例えば、スマートフォン・パソコン・家電製品・自動車・産業用ロボットなど、私たちの生活や産業に不可欠な電子機器の心臓部にあたる半導体は、すべてこのウェハから作られています。

ウェハの素材として最も一般的なのはシリコンです。シリコンは地殻中に豊富に存在し、安価でありながら優れた電気的特性を持つため、半導体産業では中心的な材料となっています。特に高純度に精製された単結晶シリコンは、電気特性の均一性が高く、高性能な半導体製品を作るうえで不可欠です。

半導体ウェハの用途と重要性

半導体ウェハは、現代社会のあらゆる領域において基幹技術を支える存在です。その主な用途は以下のとおりです。

1. 情報機器

パソコンやスマートフォン、サーバーといったIT機器には、膨大な数の半導体チップが搭載されています。CPU、GPU、メモリ、ストレージ用コントローラーなど、データ処理の中核を担うこれらの部品はすべてウェハから製造されます。

2. 家電製品

テレビ、冷蔵庫、洗濯機、エアコンといった家庭用電化製品にも、制御ICやセンサーが多数内蔵されており、これらもまたウェハ由来の半導体から作られています。

3. 自動車・モビリティ分野

EV(電気自動車)や自動運転車の登場により、1台の自動車に搭載される半導体の数は飛躍的に増加しています。エンジン制御、電源制御、ADAS(先進運転支援システム)など、多岐にわたるシステムに半導体が使われており、安全性や効率性の向上に寄与しています。

4. 産業機械・ロボティクス

工場の自動化を支えるFA(ファクトリー・オートメーション)や産業用ロボットにも、多くの半導体チップが使用され、センシング、運動制御、通信などを担っています。

5. インフラ・通信

5G、データセンター、AI処理など、高速・高容量通信の基盤にも半導体は欠かせません。今後もIoTやスマートシティの進展に伴い、さらなる半導体需要が見込まれています。

このように、半導体ウェハは、ハードウェアの核を構成する素材であり、社会全体の発展に密接に結びついています。

半導体ウェハの製造プロセス

半導体ウェハの製造は、高度な精密技術と多数の工程によって成り立っています。以下にその主要プロセスを解説します。

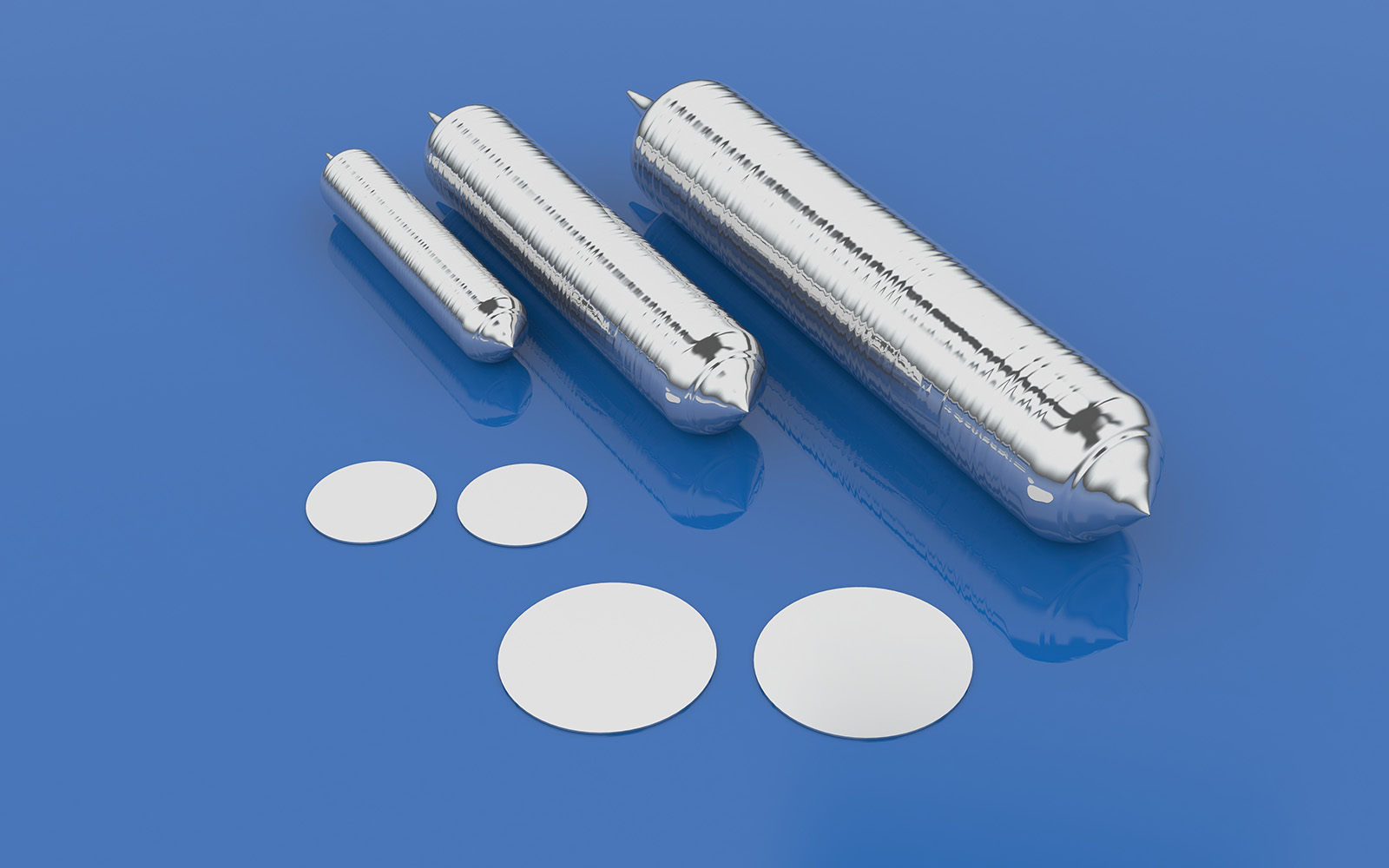

1. インゴット製造(単結晶引き上げ)

シリコン原料(多結晶シリコン)を高温で溶かし、※チョクラルスキー法などを用いて単結晶シリコンのインゴット(円柱状結晶)を引き上げます。この単結晶はウェハの電気的特性を左右するため、極めて高い純度と結晶性が求められます。

※結晶の「たね」を中に入れてゆっくりを引き上げながら回転させることで大きな棒のような塊(インゴット)を製造する方法。

2. ウェハスライス

インゴットをスライス加工して、厚さ数百ミクロン程度の円盤状にします。この段階でウェハが形成されますが、表面はまだ粗く、不均一です。

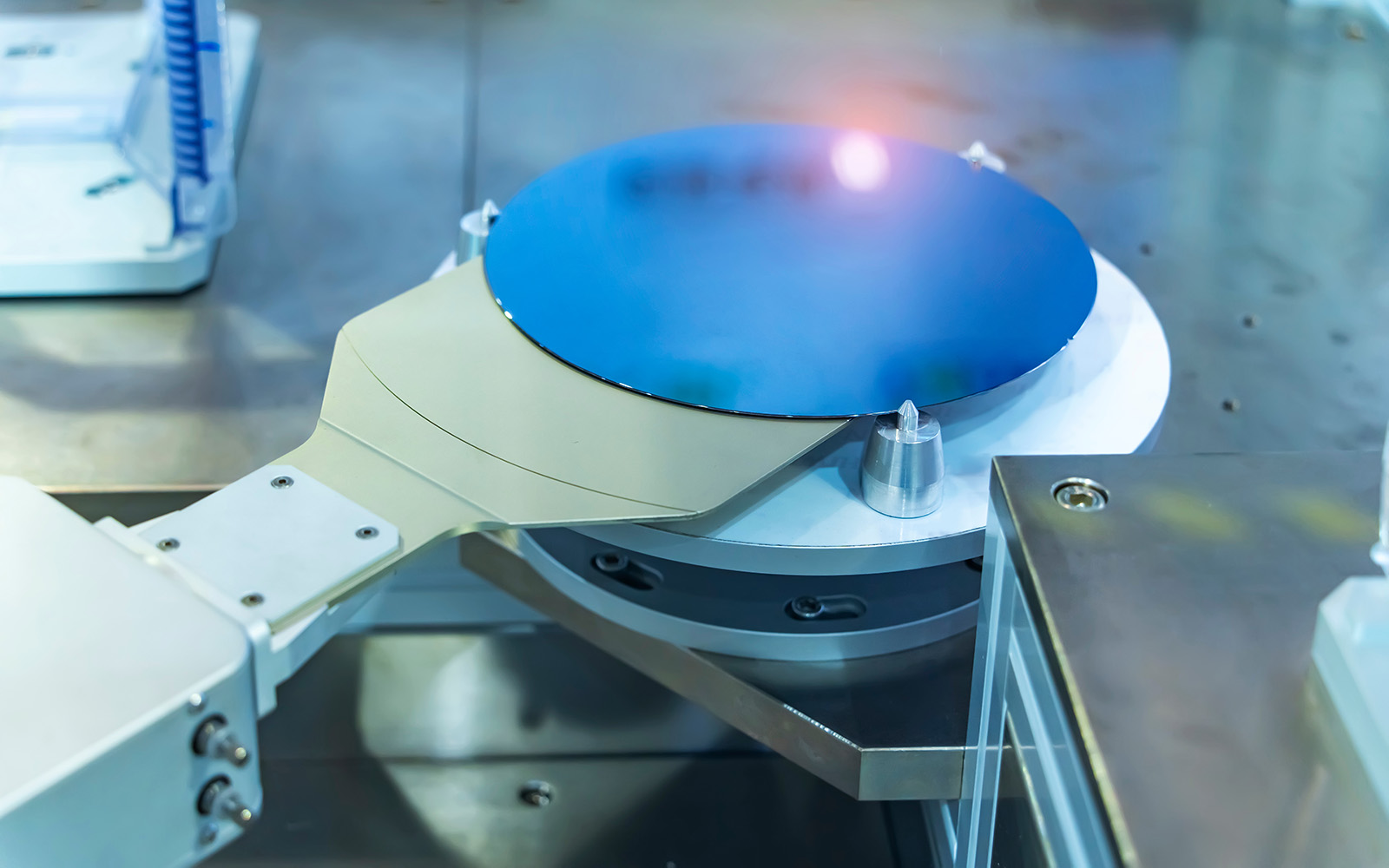

3. 研磨・鏡面化

ウェハの表面を化学的および機械的に研磨(CMP:Chemical Mechanical Polishing)し、ナノレベルの平坦度と鏡面性を実現します。これは後工程の微細パターン形成において非常に重要な工程です。

4. 洗浄・検査

微細なゴミや異物を除去するため、超純水や薬品で徹底的に洗浄します。さらに、表面の欠陥や粒子、厚さのムラなどを高精度に検査して不良品を排除します。

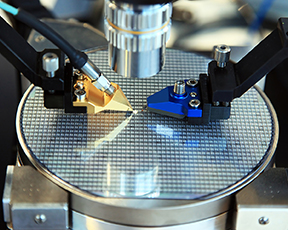

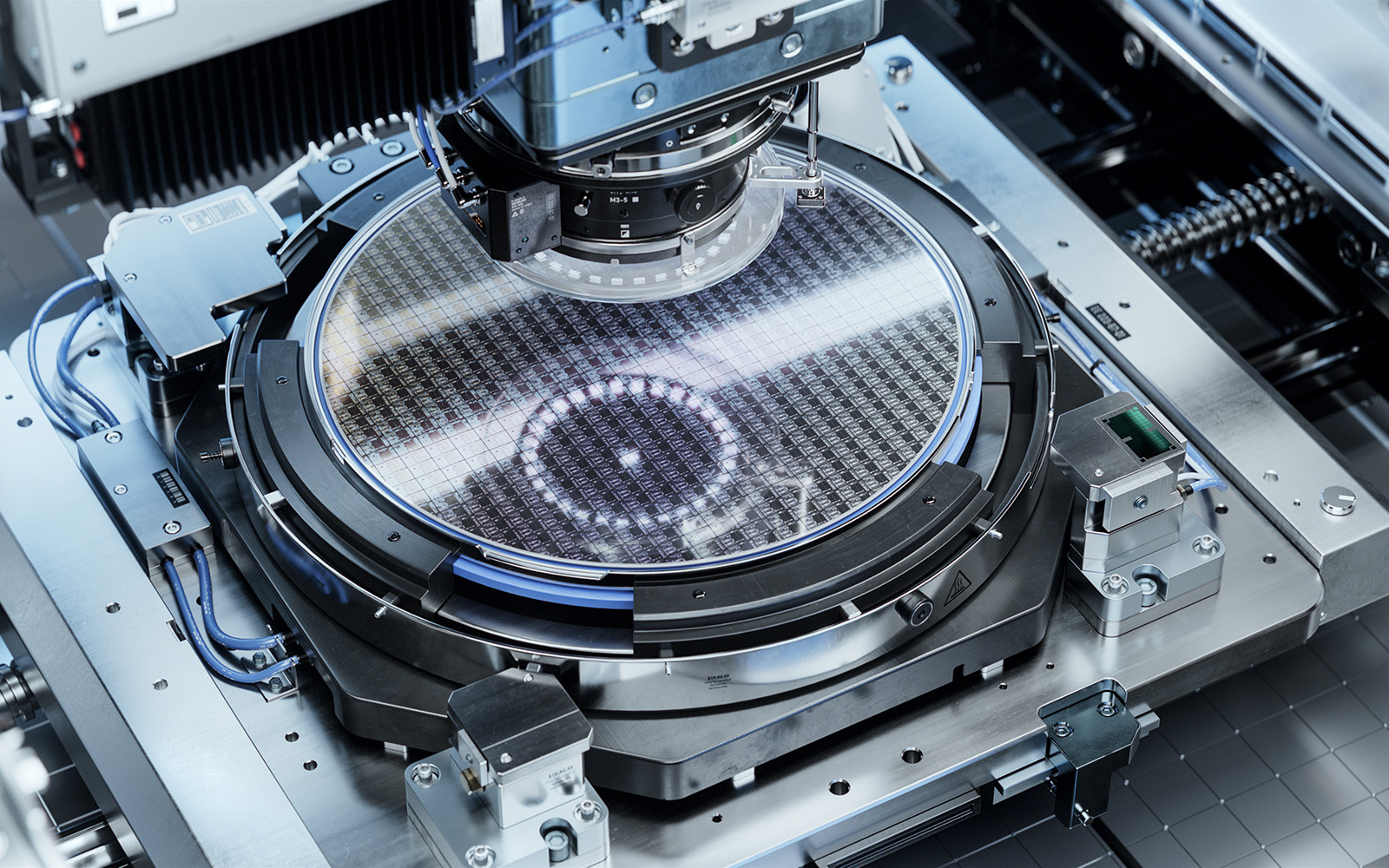

5. デバイス形成工程へ

完成したウェハは、その後、IC製造工程(フォトリソグラフィ、エッチング、イオン注入、薄膜形成など)へと送られ、 ウェハ上に複雑な回路が形成されていきます。この段階で、1枚のウェハ上に数百から数千個のチップが作られます。

このように、ウェハの製造は材料科学、機械工学、化学、電子工学といった多分野の技術の集大成であり、非常に高度な産業技術の象徴といえます。

半導体ウェハの今後の展望

近年の半導体需要の高まりにより、ウェハ産業も大きな変革期を迎えています。今後の展望として、以下のような動向が注目されています。

1. ウェハサイズの大型化

300mmウェハの次に、450mmウェハの量産化が期待されています。サイズが大きくなることで、1枚あたりのチップ収率が向上し、コスト効率の改善につながります。ただし、装置・ラインの大規模な更新が必要であり、導入には時間と投資を要します。

2. 次世代素材の登場

従来のシリコンに加えて、SiC(炭化ケイ素)、GaN(窒化ガリウム)、GaAs(ガリウムヒ素)などの化合物半導体が注目されています。これらは高耐圧・高温環境に強く、電力半導体や高速通信分野での活用が進んでいます。

3. 再生ウェハの利用

環境配慮の観点から、一度使用されたウェハを再研磨して再利用する「再生ウェハ」市場も拡大しています。品質を確保しつつコストを抑えられることから、特に試験用途などで需要が伸びています。

4. 地政学的リスクと供給体制の強化

半導体サプライチェーンは、特定地域や企業に依存していることが多く、地政学的リスクが懸念されています。これに対応するため、世界各国で製造拠点の分散化や国内回帰の動きが加速しています。日本でも、半導体材料・装置メーカーの強みを活かした再成長戦略が進行中です。

5. 持続可能な開発への対応

カーボンニュートラルやグリーン製造への対応も不可欠となっており、製造工程の省エネルギー化や廃水・化学物質のリサイクル技術開発が進んでいます。

センサ導入事例

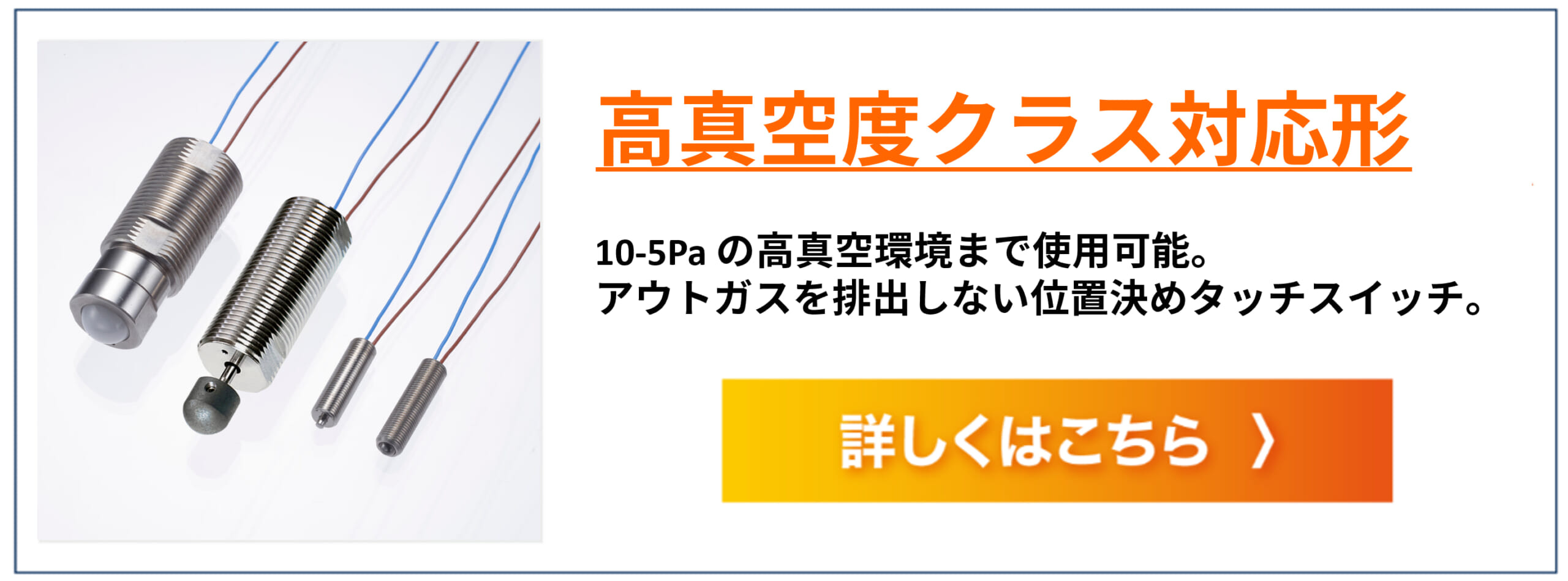

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。この記事は、装置設計の真空環境下におけるセンサ選定や注意事項、事例を解説しています。

XYテーブルの熱変位をミクロンレベルで補正

半導体の検査工程に、検査テーブル(XYテーブル)を使用されていましたが、経時に伴うテーブルの自己発熱により、XY軸がミクロンレベルでズレてしまい、精度の高い検査ができずにお困りでした。

「フォトマイクロ」によるXY軸の原点出しも検討されましたが、繰返しの再現性が10μmと低いため、ミクロンレベルの補正ができません。

[熱変位][補正]というキーワード検索で当社の製品を見つけられ、お問い合わせを頂きました。

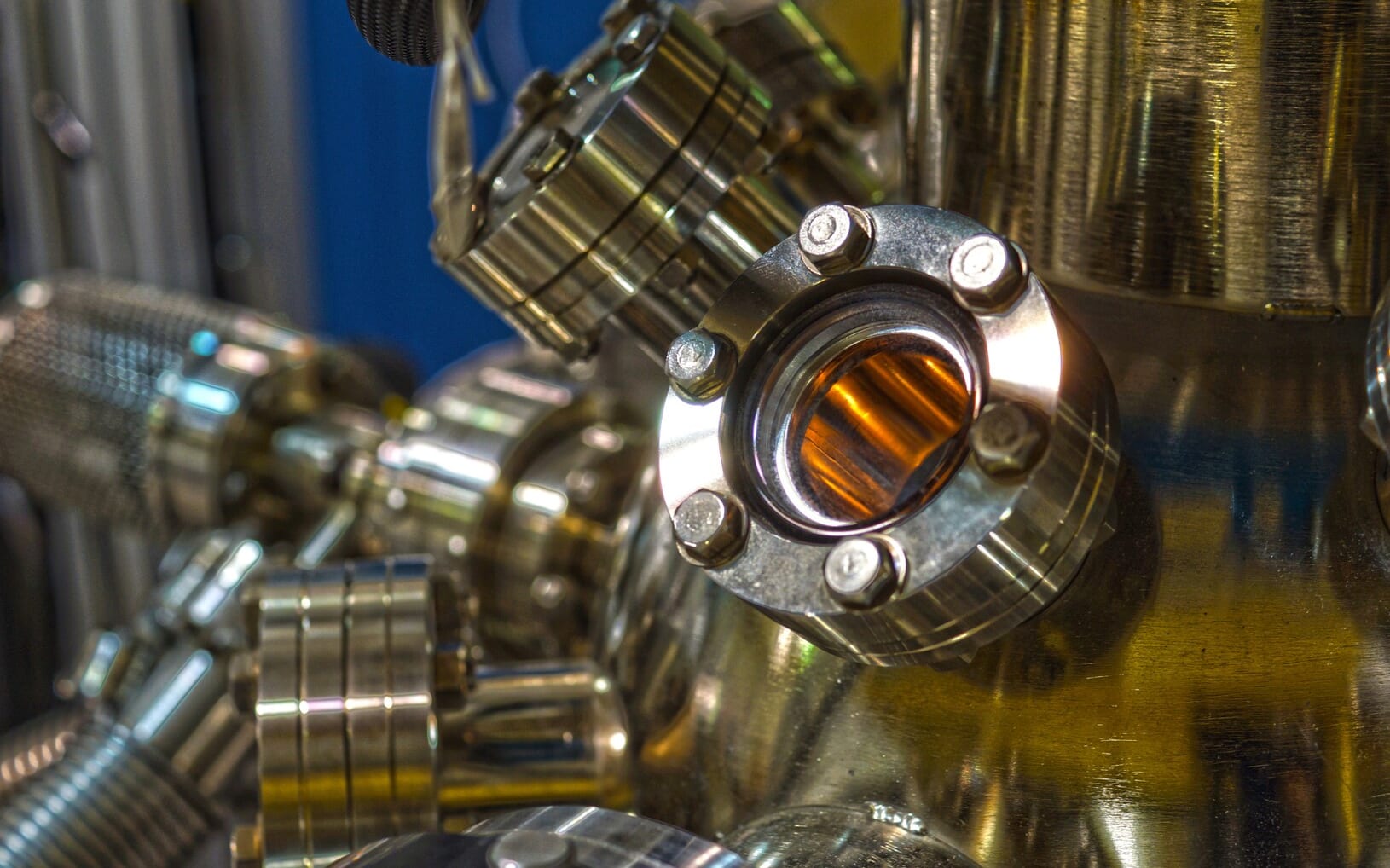

高真空環境下での、光センサの誤検知を解決

太陽光パネル向けの半導体を製造するための、真空蒸着装置を設計している、半導体製造装置メーカー様です。

基板のセンシング部設計のご担当者様より、真空環境下でのガラス基板の「位置決め」についてご相談を頂きました。半導体業界では、「スパッタリング装置」「有機EL蒸着装置」「エッチャー」「ウェハー搬送装置」などの真空装置内での位置決めにも多数採用実績があります。

ウェハーの破損を、±0.5μm繰返し精度の位置決めで防止

半導体のウェハーを基板から剥がす「デマウンタ装置」を製造している、半導体製造装置メーカー様です。

機構設計のご担当者様より、デマウンタ駆動部の「位置決め」について、ご相談いただきました。