幾何公差とは?実務で使える種類と記載方法を説明

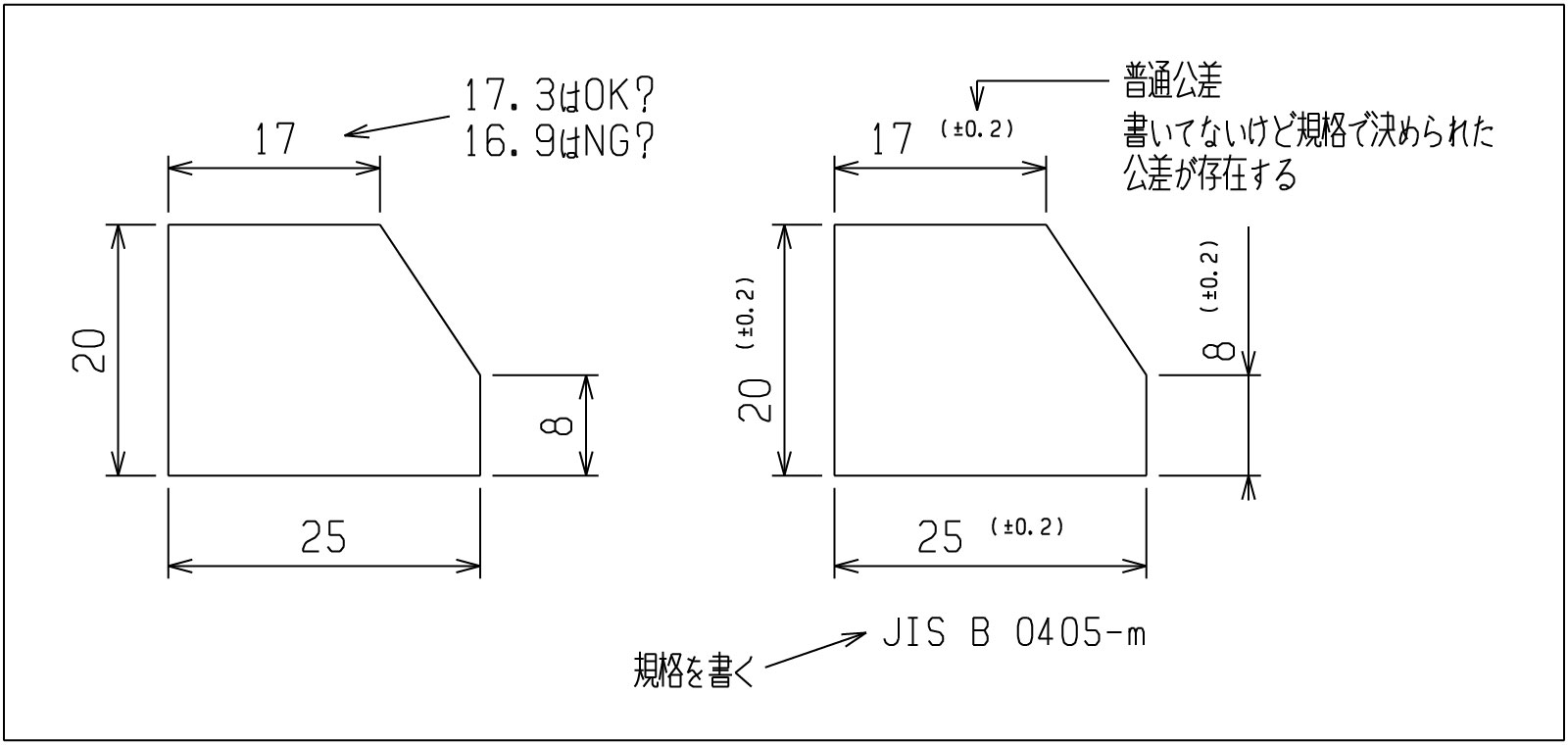

幾何公差の説明に入る前に、そもそもの公差全体の種類をおさらいしましょう。公差は大きく分けて次の4つに分類できます。

- 一般公差(普通公差)

図面上で個別に公差指定がない寸法に対して、一括して標準的な許容差を適用する仕組みです。

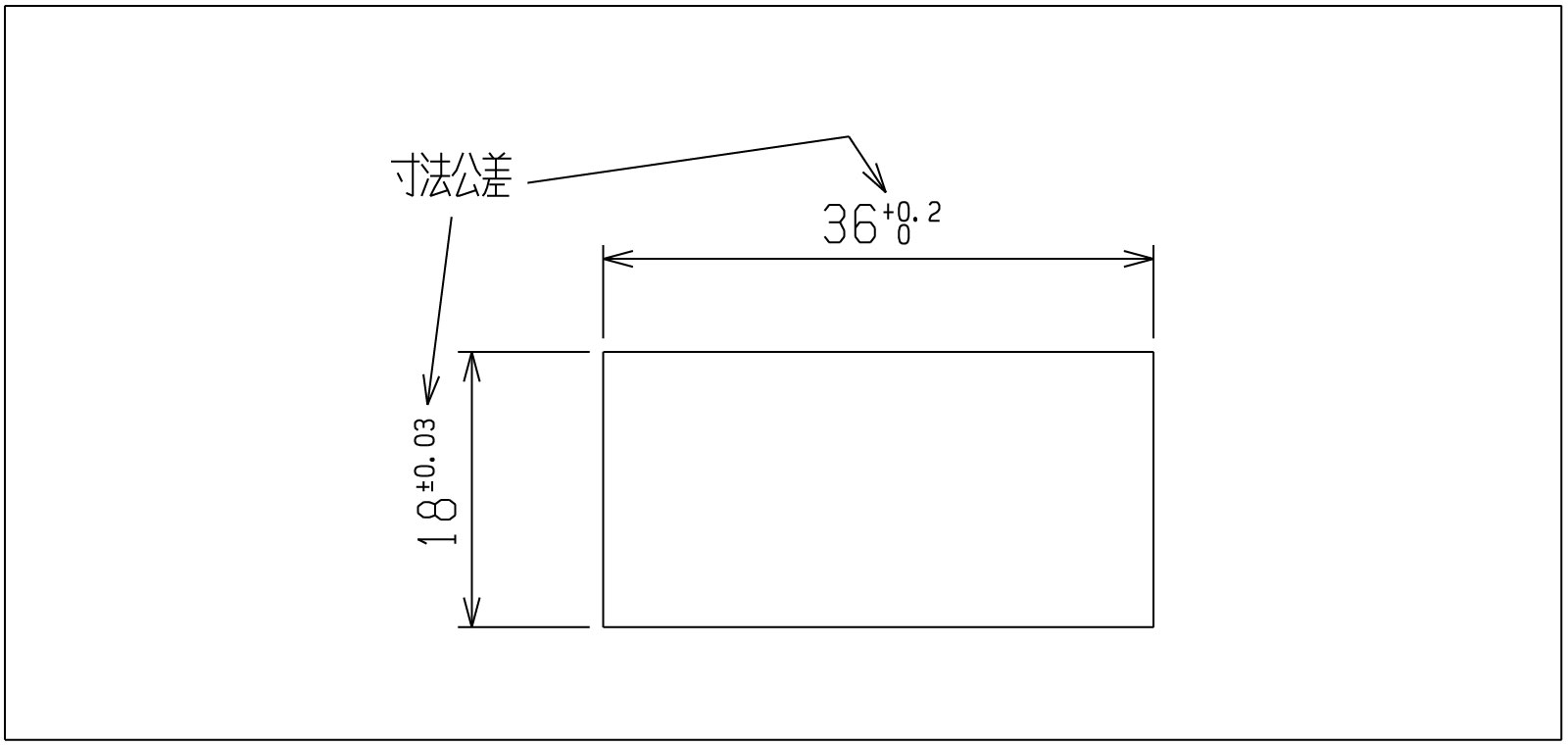

- 寸法公差(サイズ公差)

部品の長さ・直径など「サイズ」に対する許容範囲で、「10 ± 0.1 mm」といった形で個別に明示します。

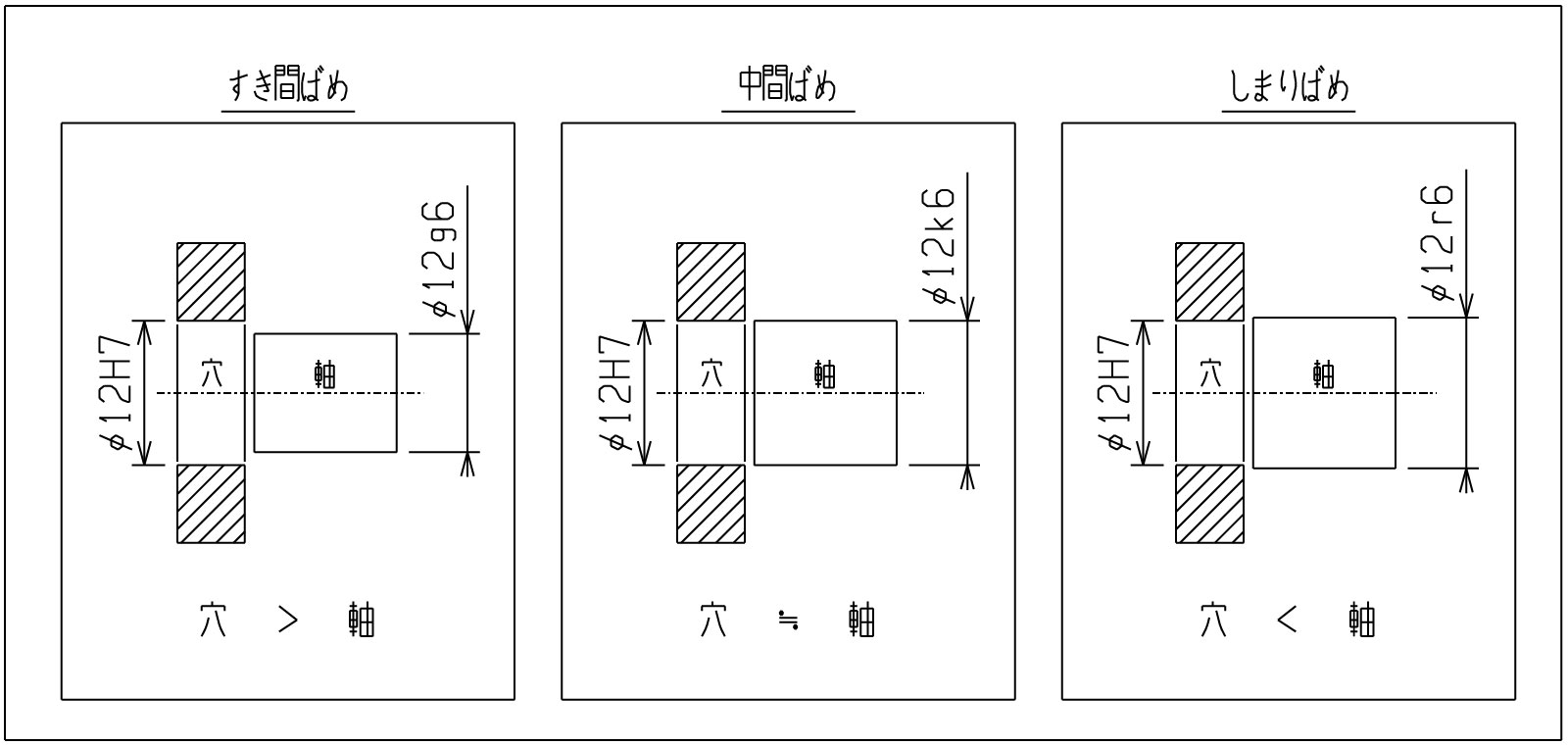

- はめあい公差

穴と軸の組み合わせを表す寸法公差の一種で、穴記号 (例:H7) と軸記号 (例:g6) を組み合わせることで、実際のすきま・しまりが決定されます。

- 幾何公差

部品の形状や軸・面の位置関係、回転時の振れなどを管理するための公差で、専用シンボルを用い「平面度」「位置度」などを指示します。

本記事では、公差の中の「幾何公差」について解説していきます。

目次

幾何公差とは?

幾何公差は、部品の形状・位置・方向・振れ(すなわち寸法以外の誤差)に関して許容される偏差を示すものです。

製品の機能性・組み立て・相互交換性を確保するために、各形状要素に対して厳密な要求事項を定めます。

幾何公差の種類と分類

幾何公差は大きく「形状公差」「姿勢公差」「位置公差」「振れ公差」の4つのカテゴリに分類されます。

- 形状公差

部品そのものの「かたち」自体のゆがみをどこまで許すかを規定。

基準(データム):不要 ※輪郭度公差は必要に応じ参照可

- 姿勢公差

部品の面や軸が基準に対してどの角度・向きを保つべきかを規定。角度ズレを抑えるイメージ。

基準(データム):必要

- 位置公差

特徴(穴・溝・軸など)の「場所」を基準寸法どおりに配置できているかを規定。X‑Yズレや同心ズレを管理。

基準(データム):必要

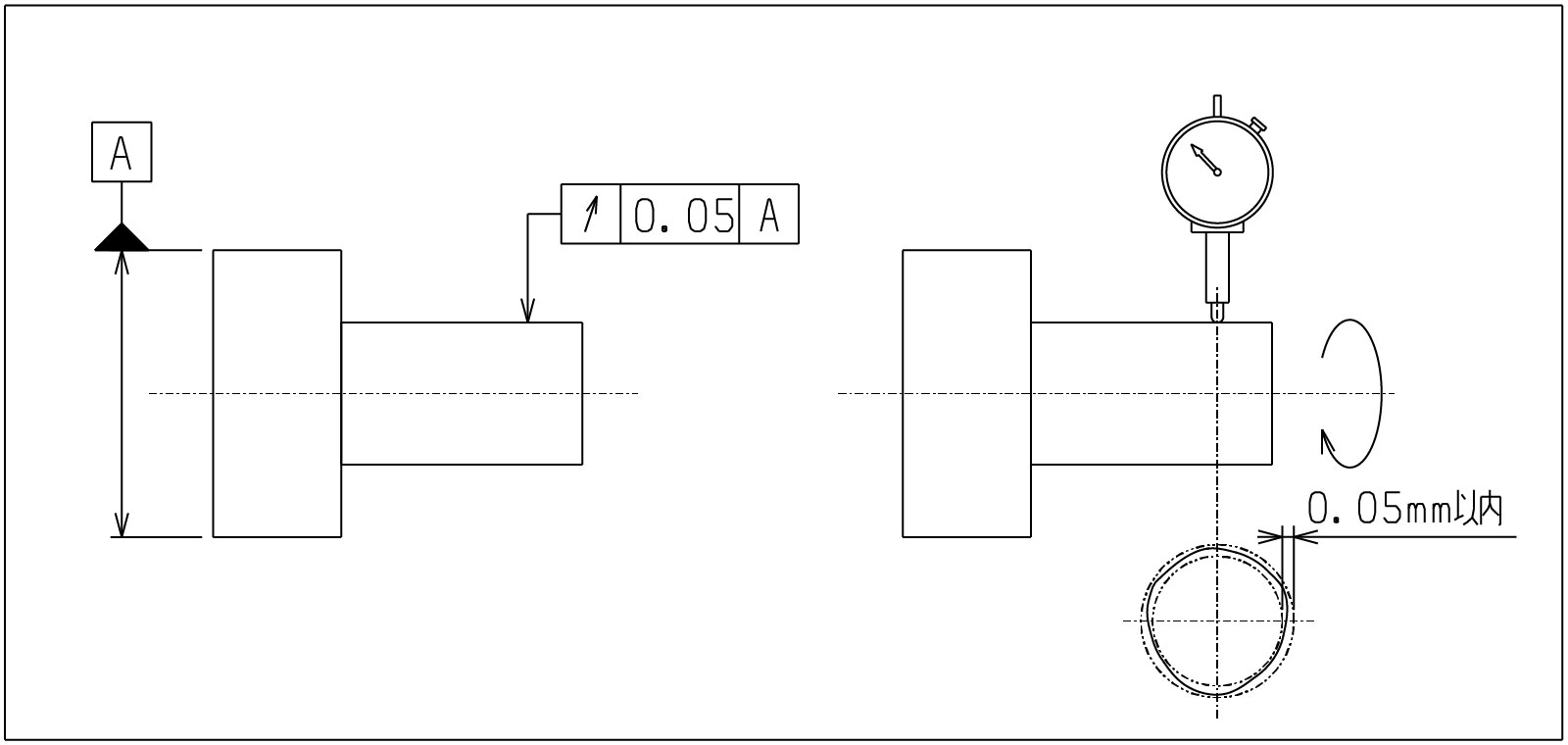

- 振れ公差

部品を回転させたときのブレ(振れ)を規定。寸法+形状+位置が複合的に絡む、回転体ならではの管理項目。

基準(データム):必要

この4つのカテゴリーに分けられる、幾何公差の種類を以下に記載いたします。

| 種類 | 名称 | 公差ゾーンの意味(要点) | 記号 / Unicode |

|---|---|---|---|

| 形状 公差 |

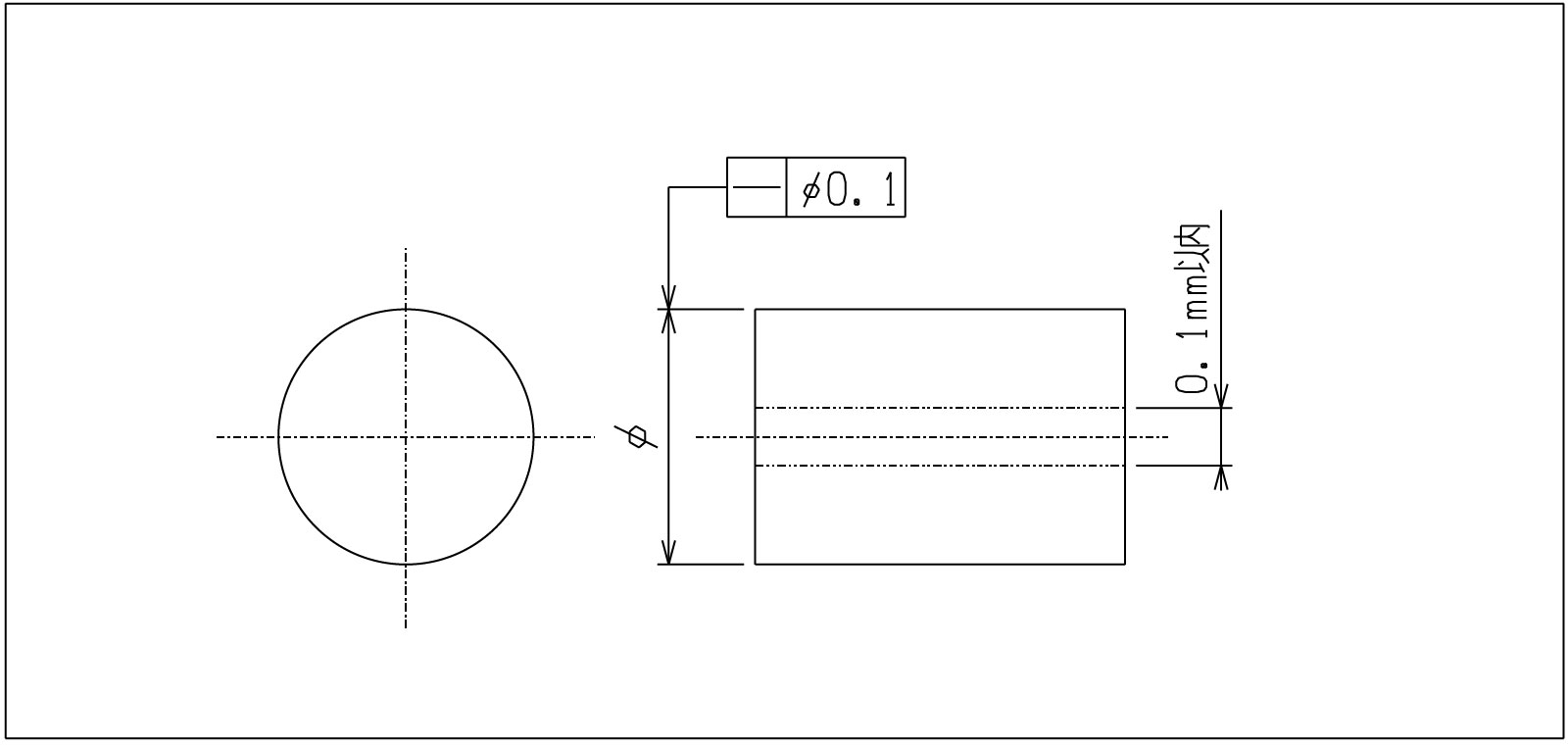

真直度 | 表面:各断面で距離t離れた2本の平行線内に全点が入る 軸:直径tの同軸円筒内に軸線が入る |

— |

| 平面度 | 距離t離れた2つの平行平面の間に表面が入る | ⏥ / U+23E5 | |

| 真円度 | 軸に直角な任意断面で、2つの同心円(半径差 t/2、直径差 t)の間に輪郭が入る | ○ / U+25CB | |

| 円筒度 | 半径差t/2(直径差 t)の2つの同軸円筒の間に表面が入る | ⌭ / U+232D | |

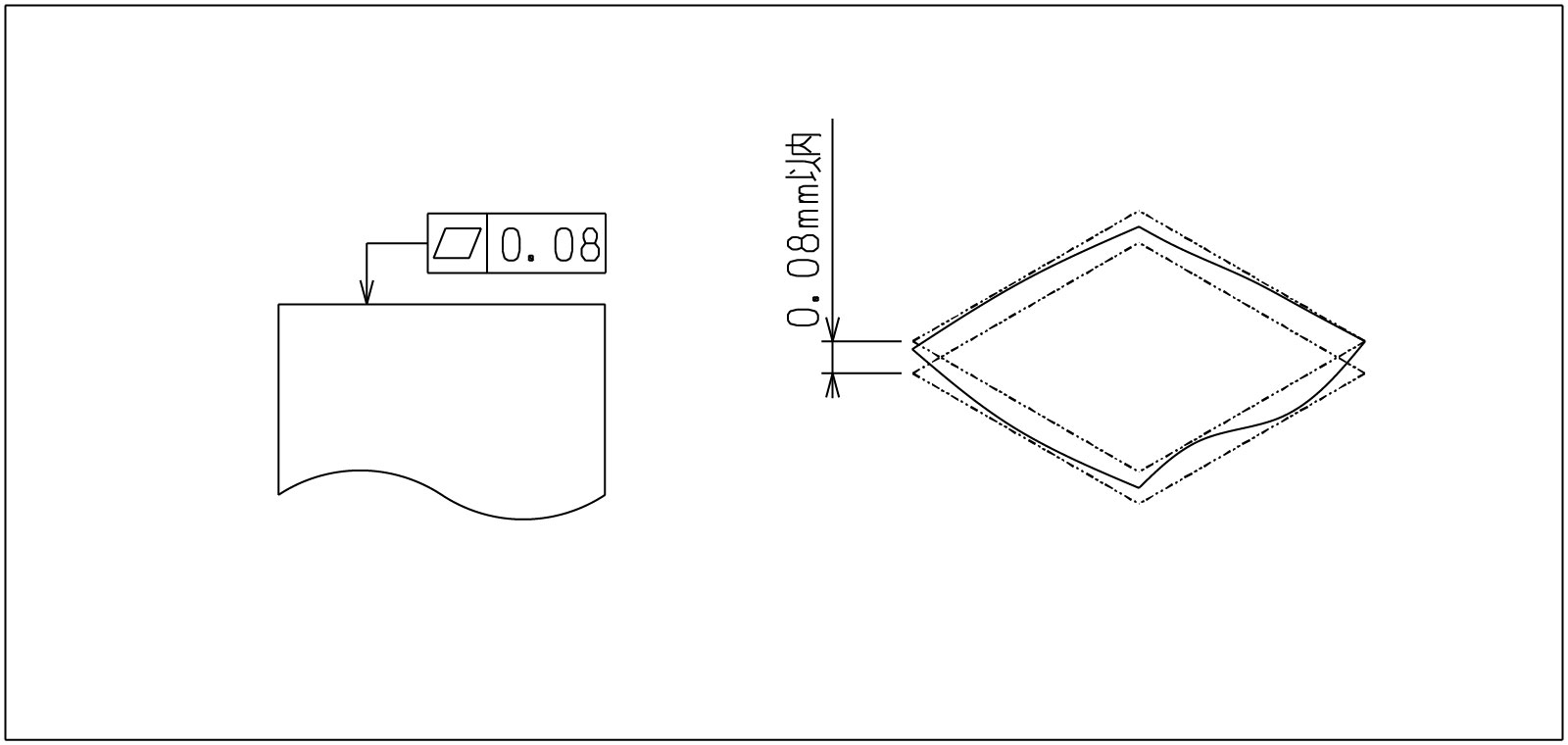

| 線の輪郭度 | 理論線を中心に、幅tの等距離包絡線で挟まれたゾーン内に実線が入る | ⌒ / U+2312 | |

| 面の輪郭度 | 理論面を中心に、幅tの等距離包絡面で挟まれたゾーン内に実面が入る | ⌓ / U+2313 | |

| 姿勢 公差 |

平行度 | 表面:基準面と平行な2平面(間隔 t)内に面が入る 軸:基準に平行な直径tの円筒内に軸線が入る(円筒ゾーン) |

∥ / U+2225 |

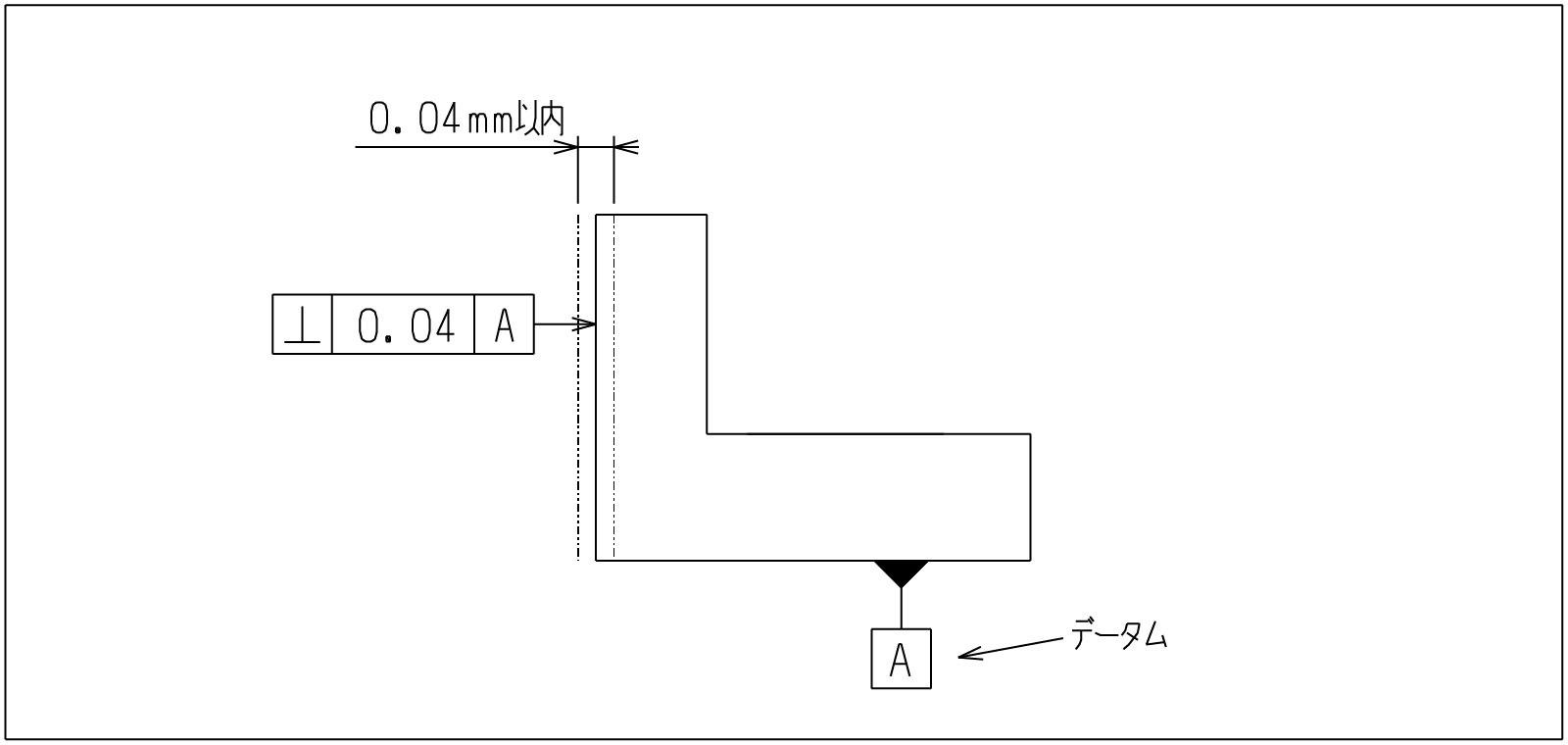

| 直角度 | 表面:基準面に対し90°の2平面(間隔 t)内に面が入る 軸:基準面に垂直な直径tの円筒内に軸線が入る(円筒ゾーン) |

⟂ / U+27C2 | |

| 傾斜度 | 表面:基準に対して基本角度で傾いた2平面(間隔 t)内に面が入る 軸:基準に対して基本角度で傾いた直径 t の円筒内に軸線が入る |

∠ / U+2220 | |

| 位置 公差 |

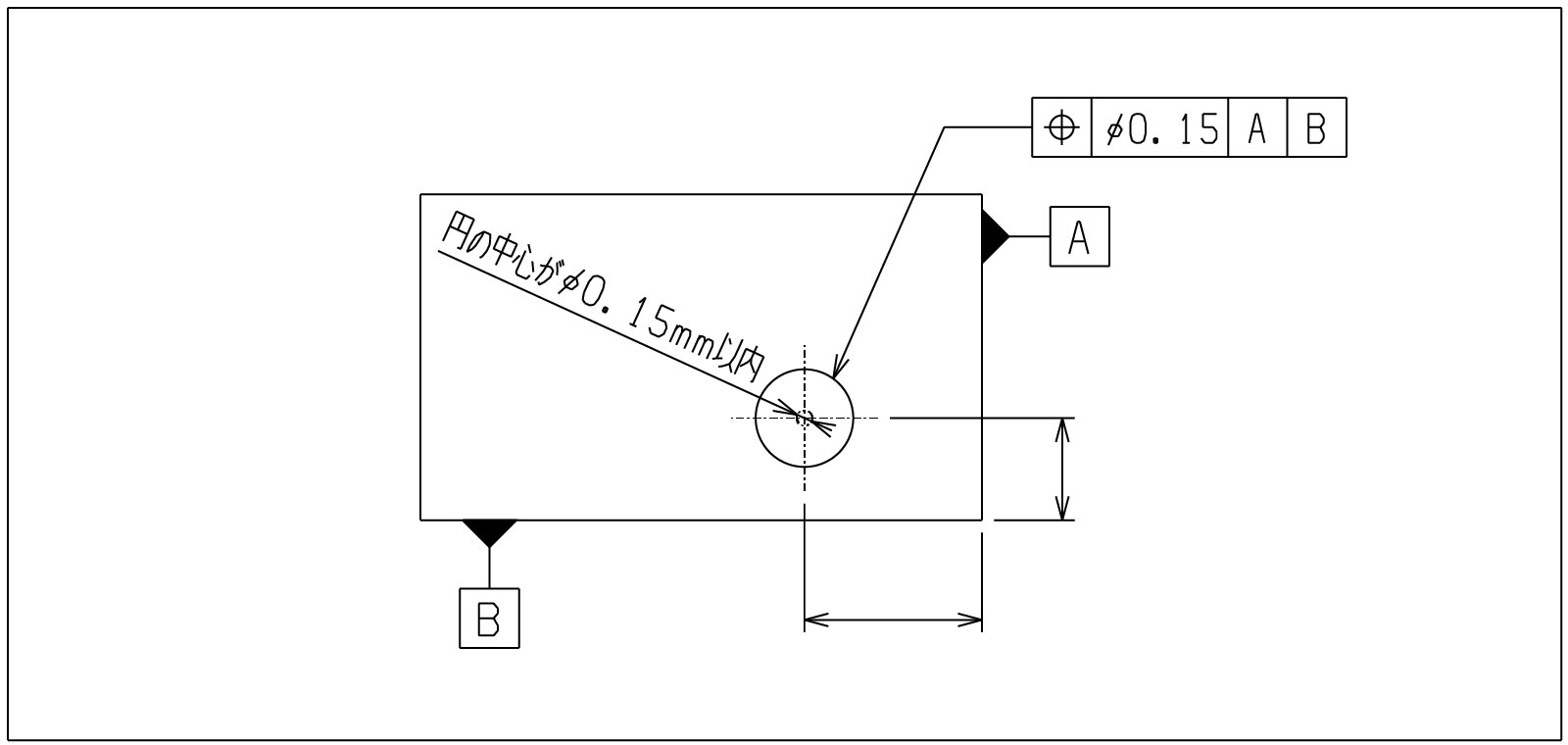

位置度 | Ø 付き → 中心軸は直径 t の円筒内に入る(3‑D円筒ゾーン) Ø なし → 中心点は対角線 t の正方形(面内) 平面・球面・円筒面などあらゆる理論要素に位置公差を設定できる |

⌖ / U+2316 |

| 同心・同軸度 | 同心度:各断面の中心点が、基準軸と同心の直径t円内に入る 同軸度:中心軸全体が、基準軸と同軸の直径t円筒内に入る |

◎ / U+25CE | |

| 対称度 | 「中心面(線)」が、基準面(線)に対し等距離 ±t⁄2 の2平面の間に入る(平面間隔は合計 t) | ⌯ / U+232F | |

| 振れ 公差 |

円周振れ | 部品を1回転させたとき、測定プローブが示す振れ量(最大値−最小値)がt以下であること 円筒面:半径方向(径方向)の振れを測定 端面:軸方向(端面)の振れを測定 |

↗ / U+2197 |

| 全振れ | 部品を回転させながら軸方向にもプローブを移動し、得られる全読値の振れ量がt以下であること → 円筒状トータルゾーン(長さ全域+360°)で管理する3‑D公差 | ⌰ / U+2330 |

幾何公差の記載方法

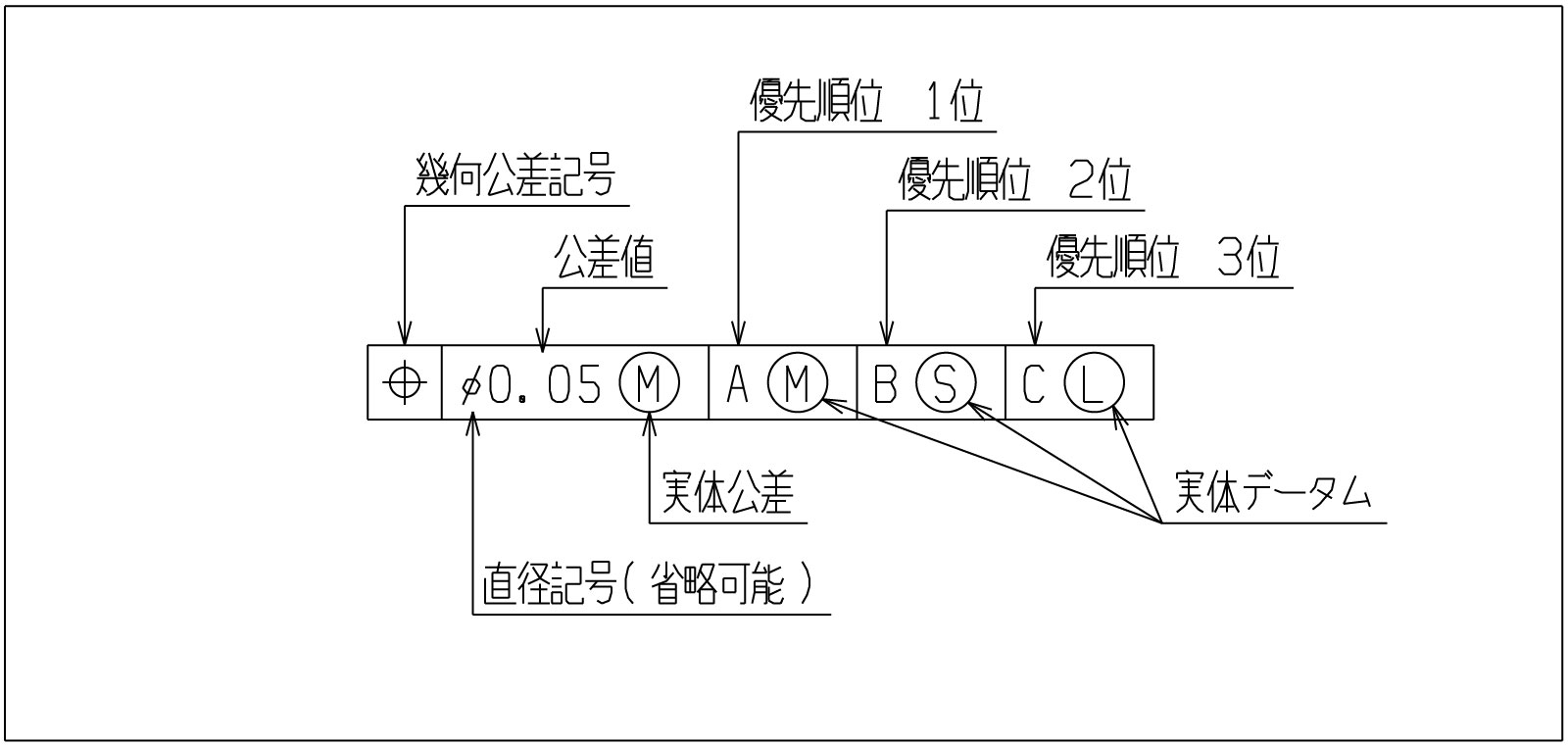

幾何公差を図面に指示する際は、公差記入枠(feature control frame、公差枠)と呼ばれる長方形の枠を用います。

たとえば穴の位置度を基準面A・B・Cに対してΦ0.05の公差域で指定する場合、公差枠には「⊕|⌀0.05|A|B|C」のように記入し、枠からの矢印を該当する穴の寸法または穴径寸法線に接続します。

こうすることで「その穴の軸線はデータムA・B・Cに対する直径0.05の円筒内になければならない」という意味の指示になります。

公差枠には以下の要素を順番に記入します。

1. 幾何特性記号

指定する幾何公差の記号を最左欄に記入します。これでどの種類の幾何偏差を規制するか示します。

2. 直径記号(必要時)

公差域が直径で規定される場合、“⌀”を公差値の前に記入します。例えば位置度で穴の位置を円筒域で規制する場合や、軸の真直度・平行度を円筒域で規制する場合などです。

3. 公差値

許容される偏差量を数値で記入します。単位は図面の長さ単位(通常 mm)で、省略される場合が多いです。必要に応じ公差値の後に形状や方向の注記(例えば「左右対称に±」等)を付記します。

4. 付加記号

必要に応じて、公差値に関連する条件記号を付記します。代表例として、最大実体公差の適用を示す「Ⓜ」、最小実体公差の「Ⓛ」、包絡の条件(円筒/平行二平面による完全形体包絡)を示す「ⓔ」などがあります。ISO/JISでは公差域が非対称(不均等配分)の場合に「UZ」を追記するルールもあります。

5. データム参照

姿勢公差・位置公差・振れ公差の場合、公差枠の右側に基準となるデータムを記入します。複数のデータムを使う場合は優先順位の高い順にアルファベット(例:A|B|C)を並べます。各データム記号の後ろに必要なら「Ⓜ」「Ⓛ」等を付け、データム基準も最大実体状態や最小実体状態で適用する旨を指示できます。

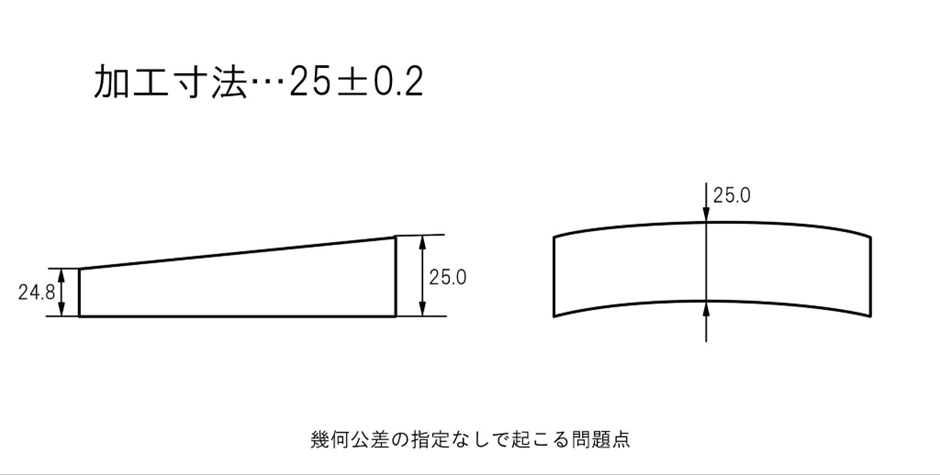

幾何公差を正確に記載しないことで起こりうること

サイズ公差のみを記載し他社に加工を依頼している場合、極端な例ですが下の図のような製品が納品される可能性はゼロではありません。

サイズ公差のみでは、このような製品でも検査に通ってしまいます。

国内で加工される場合は、加工する人が作図者の意図を読み取り「平面度」「平行度」を出してくれるかもしれません。

しかし、「寸法は出ているから」と問題のある製品を納品してくる業者は無いとは言い切れないため、面倒でも必ず幾何公差も記載するようにしましょう。

特に、初めての業者に加工を依頼する場合は、「少し厳しめのサイズ公差と幾何公差」で依頼することをおすすめします。

社内加工の図面にも幾何公差を記載する習慣をつける

社内の治具などで使用する部品の図面にも、幾何公差を記載する習慣をつけておきましょう。

社内のみで加工が完了する部品は、簡単な図と寸法のみで済ませてしまう場合が多く、幾何公差を知らないまま作業者が加工しているという現場は少なからず存在します。

図と寸法だけの図面では、作業者の技術・加工に関する知識の向上は望めません。幾何公差は、加工をおこなう作業者が必ず覚えておくべきものです。

脱着のみの作業者にも、幾何公差を周知させておく

幾何公差を覚えておくべき作業者は、作図者や段取り・加工作業者のみではありません。

近年は、量産品の脱着をパートや派遣社員の方に任せている会社が増えています。そういった「脱着のみの作業者」にも、幾何公差を周知させたほうが良いでしょう。

理由として、工具の摩耗により加工面にビビリが出た場合、幾何公差の「平面度」や「平行度」を知らないままだと、そのまま脱着・加工を続けてしまい、不具合品を大量に生産してしまう可能性があるからです。

作業者が幾何公差を理解していれば、ビビリが出た段階で「この製品は不具合品」と判断できるため、加工を止めるなどの判断ができるようになり、損失を最小限におさえることができるでしょう。

メトロールの高精度な位置決めセンサとは?

幾何公差の概要と種類について見てきました。実際のモノづくりの現場では、製品の寸法精度を保つため、高精度な測定・位置決めが求められる場面が多々あります。

そこで、こうした高精度なニーズに対応できる手段の一つとして、メトロールの高精度位置決めセンサをご紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

加工ワークの内径を「ピンゲージ」で全数検査する際、作業者によって検査結果にバラツキが出ることにお困りのお客様。

メトロールのエアセンサにより検査工程を自動化し、検査精度の向上につながりました。

タッチプローブによる研削盤の「機上測定」とは?

ワークの仕上げ加工の品質を握る「CNC平面研削盤」。

「三次元測定機など測定のための段取り作業や移動に時間がかかる…」

「測定のやり方が人によってばらつく…」

「測定後の手戻りと追加工をやめたい…」

タッチプローブによりこれらの課題が解決します。