研削砥石とは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 研削砥石は3つの要素で構成され、5つの因子で機能が決まる

✅ 工作機械のATCにバリ取り工具を取り付け、自動でバリを取る

✅ バニシング工具は金属の表面を滑らかに仕上げる

目次

研削砥石

1. 特徴

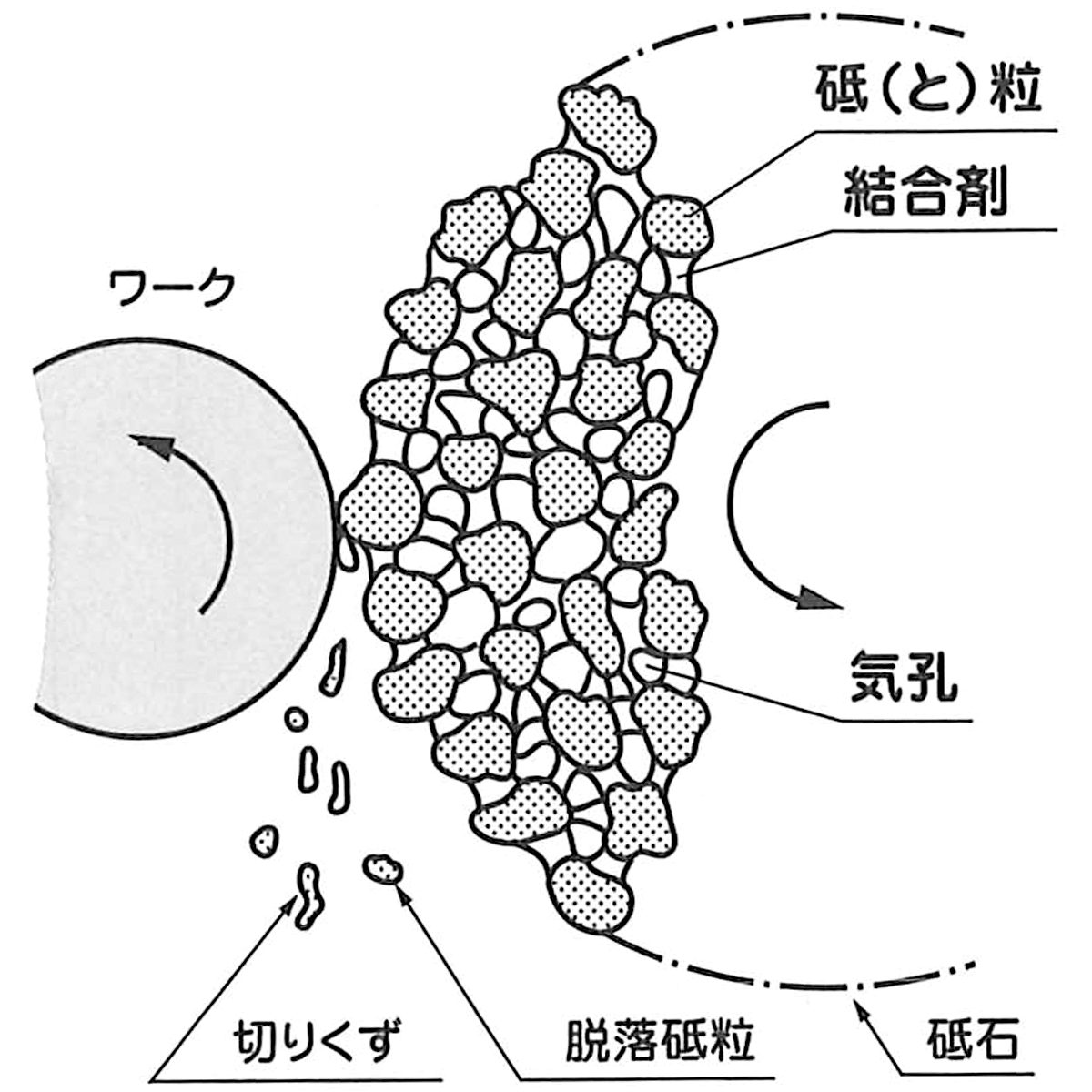

研削砥石(といし)は、研削加工に使う工具だ。研削加工は、金属などの材料を高精度に仕上げる加工法を指す。砥石は、砥粒と呼ばれる硬くて細かい粒子を結合剤と混ぜ合わせ、焼き固めて作る。結合剤を「ボンド」ともいう。

切削工具にはない砥石ならではの特徴は、自生作用があることだ。研削加工が進むにつれ、刃物である砥粒は摩耗して落ちていくが、同時に新しい砥粒も出てくる。そのため、良質な切れ味を長時間にわたり維持できる。

2. 砥石の3要素

砥石は通常、砥粒とボンド、気孔(きこう)の3つの要素で構成される。砥粒は切れ刃の役割を果たし、ボンドは砥粒を保持する役目を担う。気孔は、切りくずを取り除くために設けられた隙間だ。3つの要素の組み合わせ次第で、多種多様な砥石が作り出される。

3. 砥石の5因子

砥石を構成する3つの要素は①砥粒の種類 ②砥粒の組織 ③砥粒の粒度(大きさ) ④ボンドの種類 ⑤砥粒とボンドの結合度の5つの因子に細分化される。この5つの因子で砥石の機能が決まる。

砥粒の種類は、大きくは一般砥粒と超砥粒に分かれる。一般砥粒はさらに、アルミナ(酸化アルミニウム)系と炭化ケイ素系に分類される。一般的には、アルミナ系の砥石は鉄鋼材料やステンレスの研削加工に使われ、炭化ケイ素系は非鉄金属や鋳鉄の加工に向く。

超砥粒は、ダイヤモンドと立方晶窒化ホウ素(CBN)に分かれる。両方とも非常に硬い素材だ。

砥粒の組織とは、砥石の容積に対して砥粒がどれだけ占めているかを表す指標だ。砥粒率とも呼び、砥粒率が高いほど砥粒が占める割合が多く、密な構造の砥石になる。砥粒率が低ければ、砥石に占める砥粒の割合が少なく、構造は粗い。

粒度は、砥粒の大きさを意味する。だが、実際の粒子のサイズではなく、粒子を選別するふるいの大きさで区別する。粒度が小さいほどふるいも小さくなるため、必然的に砥粒も細かくなる。

結合剤の役目を果たすボンドには主に①ビトリファイド ②レジノイド ③メタルーなどがある。

ビトリファイドにはセラミックスが素材に使われ、砥粒の保持力が強く精密な研削加工に向く。レジノイドは、加熱すると固まる熱硬化性樹脂を使う。ビトリファイドよりも強度が高く、高速加工に向く。メタルは銅などの金属粉末をベースにした結合剤で、砥粒の保持力が強く熱影響も受けにくいため寿命が長い。この他、ゴムや金属のメッキ、マグネシウムもボンドの素材に使われる。

結合度は、砥粒とボンドの保持力の強さを示す。アルファベットのA〜Zで表し、Aに近づくほど結合度が低く、砥石は軟らかくなる。

バリ取り工具

1. バリとは

バリとは、金属や樹脂材料を加工した時に加工面に発生する不要な突起物のことだ。日本の加工現場ではかつて「かえり」と呼ばれていたが、英語では「burr」と呼ばれ、日本でも外来語として「バリ」の呼び名が定着した。

バリは製品の品質に大きく影響する。バリがあると、部品を正確に組み立てられず、期待する性能も発揮できない。また、作業者がバリに触れてケガをする可能性もある。そのため、加工現場では「バリは取らなければならないもの」として認知されている。

2. バリ取りの手法

バリ取りには、手作業と自動化の2種類の方法がある。

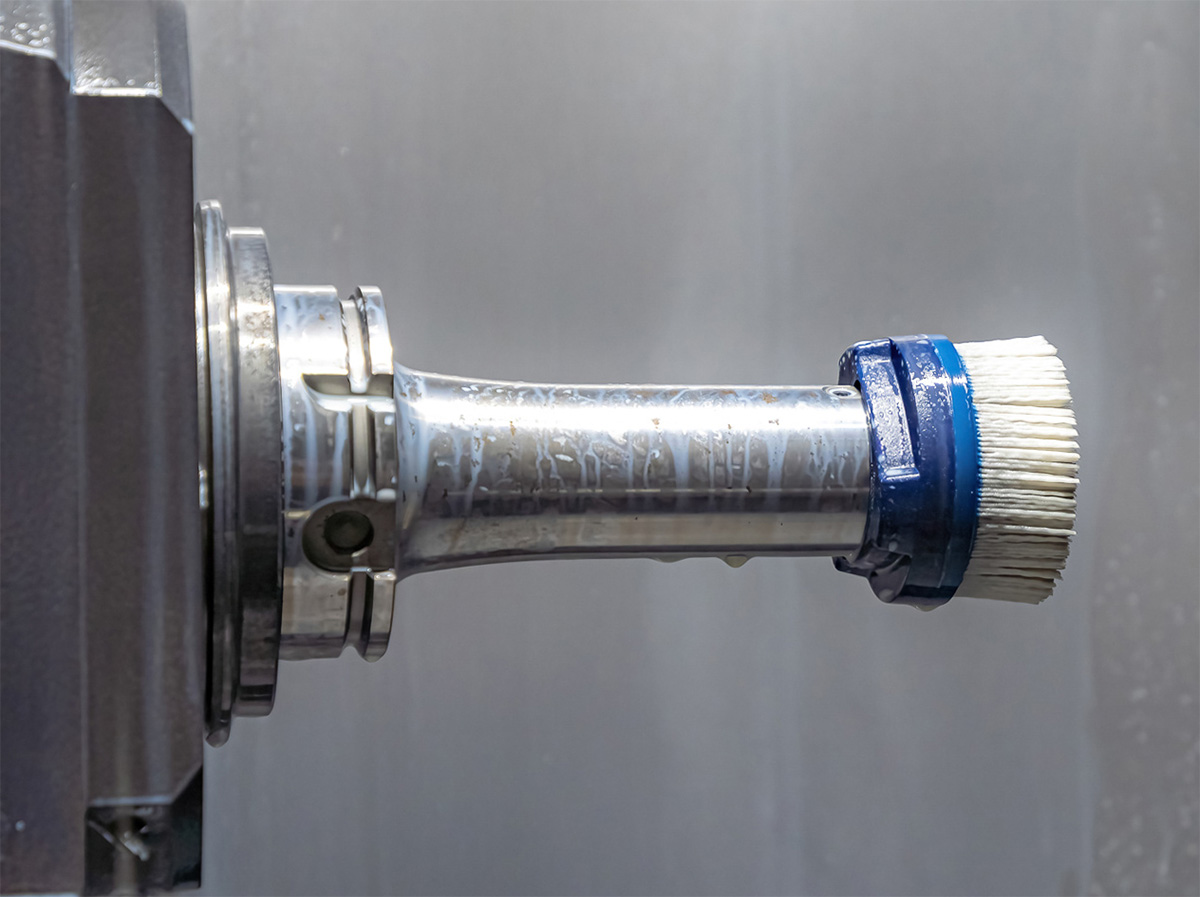

手作業でのバリ取りには、スクレーパーと呼ばれるへらや、ディスクグラインダーを使う。どちらの工具を使っても、作業者の負担が大きいため、最近はバリ取りを自動化するニーズが高い。バリ取りの自動化には、専用機やロボットを使う手法と、工作機械の自動工具交換装置(ATC)に取り付けた専用のバリ取り工具を使う手法の2種類がある。

専用機では、ウォータージェット加工やバレル研磨などが使われる。バレル研磨とは、バリが付いたワーク(加工物)を研磨剤と一緒にバレル(たる)の中に入れ、バレルを回転させることでワークを研磨しながらバリも取り除く。

一方、工作機械に取り付けるバリ取り工具は、エンドミルやドリルと同じように扱うことができ、加工機内でバリ取りができる。バリ取り工具はブラシ系と砥石系に分かれる。バリが発生している部位や形状に合わせ、最適な工具を選定する必要がある。

バニシング工具

バニシング工具とは、バニシング加工用の工具だ。バニシング加工は切りくずを出さない塑性加工の一種で、金属の表面を滑らかに仕上げる加工法だ。バニシングとは英語で「Burnishing」と表記し、「磨くこと」を意味する。

ワークの表面を塑性変形させると、加工硬化と呼ばれる現象が発生し、表面の硬度が高くなる。そのため、バニシング加工は表面を平滑にするだけではなく、加工硬化により耐摩耗性や疲労強度も向上できる。

バニシング工具は旋盤やマシニングセンタに搭載できるため、使い勝手も良い。研削加工よりも圧倒的に短い時間で、金属の表面を仕上げられる。

バニシング加工は①ローラーバニシング加工 ②チップバニシング加工の2種類がある。

ローラーバニシング加工は、ローラーで金属表面の凹凸を押しならして、表面を平滑に仕上げる加工法だ。チップバニシング加工はダイヤモンドなどの工具を使い、金属表面をこすって滑らかにする。

出典:はじめての工作機械

センサ導入事例

【業界初】研削盤の回転砥石の位置決め自動化を徹底解説!

NC平面研削盤は、工作機械の中でもワークの寸法を確定させる高精度な加工が求められます。

そのため、NC化されても自動化の難易度が高く、人手不足の現場で多くのユーザが課題を抱えています。

本記事ではメトロールのエアマイクロセンサを使ってNC平面研削盤を完全自動化へつなげる、業界初の取組みを徹底解説します。

CNC研削盤を製造している、工作機械メーカー様です。

設計開発のご担当者様より、研削盤砥石の「加工原点出し」について、ご相談をいただきました。

【導入事例】生産性 1.5倍アップした『平面研削盤の完全自動化』システムとは?

平面研削盤に2種類のセンサーを搭載することで『研削加工の完全自動化』を実現し、

- 段取り時間 60%短縮

- 加工時間 40%カット

- 生産性 1.5倍UP

を達成したユーザー様をご紹介します。

【動画】

【NC研削盤ユーザ・メーカ様必見】NC平面研削盤の自動化を徹底解説!

関連記事

タッチプローブによる研削盤の「機上測定」とは?

ワークの仕上げ加工の品質を握る「CNC平面研削盤」。

研削加工はシビアな精度が求められる一方で、以下のようなことを感じてはいませんか?

- 「三次元測定機など測定のための段取り作業や移動に時間がかかる…」

- 「測定のやり方が人によってばらつく…」

- 「測定後の手戻りと追加工をやめたい…」

本記事では、これらの課題をクリアする「機上測定」をテーマに解説していきます。

研削加工を含む製造プロセスを改善したいと考えている方は必見の内容です。