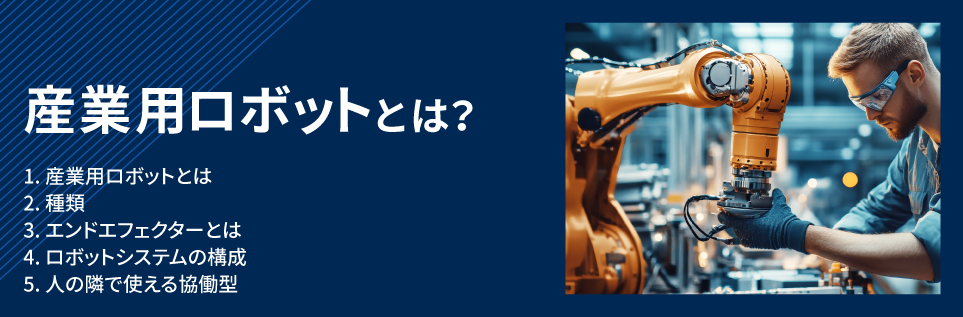

産業用ロボットとは?

種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ アーム型のロボットが人に代わって製造現場などで働く

✅ 汎用性があり、アーム先端のユニット次第でさまざまな用途に使える

✅ 人のすぐ横で稼動できる、安全性の高い協働ロボットも登場

目次

産業用ロボットとは

ロボットとは、人の代わりに何らかの作業をする機械のことだ。

ロボットの定義はさまざまで、例えば経済産業省ではロボットを「センサー、知能・制御系、駆動系の3つの要素技術を有する、知能化した機械システム」と定める。

ロボットは産業用ロボットとサービスロボットに大別できる。産業用ロボットは文字通り産業用途で使われ、工場や物流倉庫などの現場で活躍する。 産業用ロボットの多くはアーム型で、マニピュレーターとも呼ばれる。マニピュレーターとは、人の手や腕の代わりになって作業をする機構を指す。

家庭用の掃除ロボットや飲食店の配膳ロボットなど、産業用ロボットには分類されないロボットをサービスロボットという。

産業用ロボットの中には用途を絞って開発されるものもあるが、基本的には汎用性が高く、さまざまな用途に使えるのが特徴だ。 産業用ロボットの用途は溶接や塗装、物の搬送、箱詰め、組み立てなど幅広い。特に溶接や組み立て、物の搬送に広く使われる。 金属加工の現場でも、工作機械へのワーク(加工物)のローディング・アンローディング(付け外し)や研磨加工、バリ取りといった用途で使われる。

まだまだ事例は少ないが、アームの先端に切削工具を付けて金属を加工するロボットシステムもある。

産業用ロボットを数多く導入しているのは自動車産業や電機・電子産業だが、その裾野は広く、あらゆる産業で注目されている。 近年の深刻な人手不足を背景に、これまで産業用ロボットがあまり使われてこなかった食品、化粧品、医薬品の「三品(さんぴん)産業」でも普及が期待されている。

日本は世界有数のロボット大国といわれる。日本には世界トップクラスのシェアを持つ産業用ロボットメーカーが本社を構え、世界の産業用ロボット市場で大きな存在感を放っている。

産業用ロボットの種類

1. 構造上の分類

産業用ロボットにはさまざまなタイプがあり、代表的なのが垂直多関節ロボット、水平多関節(スカラ)ロボット、パラレルリンクロボット、直交ロボットの4種類だ。

(1) 垂直多関節ロボット

垂直多関節ロボットには人間でいう肩や肘のような関節があり、人の腕と同様に複雑な動きができる。

人の腕の動きは、肩関節を使った水平方向と垂直方向の回転、肘の曲げ伸ばし、手首の回転など、7つの回転軸の組み合わせで表現できる。

垂直多関節ロボットは6軸可動のタイプが多く、他には4軸や5軸、7軸可動のものもある。「産業用ロボット」といった場合、多くの人がまずイメージするのはこのタイプだ。

ロボットの用途として大きな比率を占める溶接や塗装にも、垂直多関節ロボットが使われる。汎用性が高く、物流倉庫や部品加工の工場などさまざまな現場で使われる。

工作機械へのワークのローディングで使われるのもこのタイプだ。制御軸数が多いため、さまざまな作業に対応できるが、その分動作プログラムの作成は複雑になる。

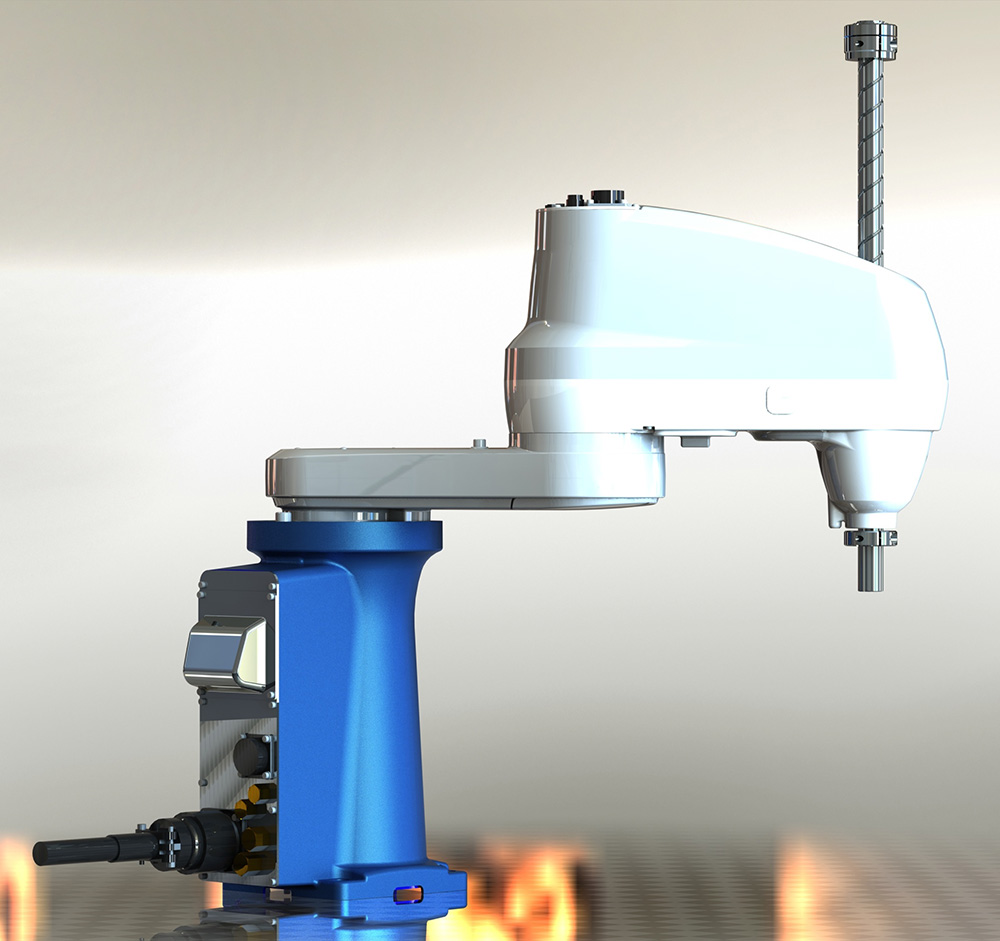

(2) スカラロボット

スカラロボットは、アームを水平に動かす2つの回転軸と、垂直方向の1つの直線軸で構成されるロボットだ。

この3軸に加えて手首にも回転軸を持たせた、4軸の製品が多い。物をつかみ上げる場合、アームを水平に動かす動作で、ロボットハンドを対象物の真上まで動かし、垂直の直線軸でハンドを上下させる。

斜めや横方向からも部品をつかめる垂直多関節ロボットとは違い、スカラロボットは真上からの作業しかできないが、水平方向への柔軟性と垂直方向への剛性(変形のしにくさ)を両立できるため、部品を押し込んで組み付ける組み立て作業などに向く。小さな部品の搬送でも多く使われる。

名称のスカラは「Selective Compliance Assembly Robot Arm(選択的追従性組み立てロボットアーム)」の頭文字を取った「SCARA」に由来する。

(3) パラレルリンクロボット

パラレルリンクロボットは、2本セットのアーム3対または4対で1つの先端を支持するタイプのロボット。

先端にはワークを吸い付けて搬送するための吸着ユニットなどが取り付けられる。細くて軽量なアームだが、十分な剛性を確保できるため、非常に素早く動作できる。ベルトコンベヤーの上などに取り付けられ、流れてくる製品を高速でピックアップして搬送できる。

(4) 直交ロボット

直交ロボットは、直角に組み合わせた直線軸からなるロボットだ。

直動案内機器とボールねじで構成された1軸動作のユニットを組み合わせて使う。1軸(単軸)、2軸、3軸、4軸、6軸と、用途に応じて軸数を増やせる製品もある。

直線軸だけで構成されるため複雑な動作には向かないが、最もシンプルで価格も安い。その他、1つの土台に2本のアームを付けた「双腕ロボット」と呼ばれるタイプの産業用ロボットもある。両手で箱を持つなど、アーム1本ではできない動きができ、人の作業をそのまま置き換えやすい。双腕ロボットには垂直多関節型のアームを2本付けたタイプの他、スカラ型のアームが2本のタイプも存在する。

2. 動作方式での分類

産業用ロボットへの動作入力の方式で分類すると、最も一般的なのは「プレイバックロボット」だ。

ロボットを動かすにはまず、動作の途中の姿勢をいくつか覚えさせる必要がある。それらの姿勢をつなぐことで、最終的に求める動作をロボットにさせる。

動作を覚えさせる作業をティーチング(教示)と呼び、その動作を再生(プレイバック)するためプレイバックロボットと呼ぶ。産業用ロボットといえば、通常はプレイバックロボットを指す。

「ティーチングペンダント」と呼ばれる、ロボットの操作やプログラミングに使われる手持ちの操作盤を使って、実際にロボットを動かしながらティーチングすることが多い。

その間はロボットの稼働が停止してしまう。また、ティーチングには一定のノウハウが必要だ。

さらに、ロボットシステムを新設する場合、ロボットを据え付けてからでなければティーチングを始められないため、立ち上げまでの期間が長くなる。

そこで、専用のソフトウェアを使い、コンピューター上で動作プログラムを作成してロボットに転送する「オフラインティーチング」という方式も徐々に普及が進んでいる。

最近は、工作機械のNC装置から付属のロボットまで制御できる技術も開発されている。工作機械のオペレーターが普段扱い慣れているNC装置でロボットも操作できるため、金属部品加工を手掛ける会社がロボットを導入する際のハードルを下げられる。

エンドエフェクターとは

産業用ロボットが溶接や塗装、搬送、組み立てなどさまざまな作業をこなせるのは、アームの先端に取り付けるユニットを自由に変えられるからだ。

それらのユニットを総称して「エンドエフェクター」と呼ぶ。

1. グリッパー

いわゆるロボットハンドで、物をつかむためのエンドエフェクター。人でいう指先に当たる部分は爪(ジョー)と呼ばれる。

爪が平行のまま動いて開閉するタイプと、爪の角度を変えて物をつかむ支点開閉タイプがある。2爪グリッパーが多いが、3爪の製品もある。搬送や組み立て、工作機械へのワークのローディングなど、さまざまな用途に使われる。工作機械へのローディングでは、加工前の素材の取り付け用と加工後のワークの取り外し用の2つのグリッパーを、1本のアームに付けるケースもある。

爪はつかむ物の形状に合わせる必要があり、専用に設計、製造されることも多い。動力源には空圧を使うことが多いが、最近はモーター駆動の電動タイプも増加傾向にある。

2. 真空吸着ハンド

真空発生器と吸着パッドなどで構成され、ワークを吸い着けて搬送するためのエンドエフェクター。金属部品の搬送には向かないが、段ボール箱の積み降ろしや軽量な小物部品の搬送などには最適。段ボール箱の吸着には多数の吸着パッドが並んだハンドを使うが、小物部品を搬送する場合は吸着パッド1つで使うこともある。

この他、溶接する場合は溶接トーチ、塗装するならスプレーガン、接着剤を塗布するならディスペンサー(液体吐出装置)、ねじ締めならねじ回しといったように、産業用ロボットにはさまざまなエンドエフェクターを用途に合わせて装着できる。

ロボットシステムの構成

産業用ロボットはアーム、制御ボックス、ティーチングペンダントの3つで構成されることが多い。制御ボックスには電源やサーボコントローラー、サーボアンプ、周辺機器用の接続端子などが収納されている。通常は架台と呼ばれる設置台の上にロボットを置き、安全確保のために周辺を柵で囲う。アームの先端には用途に応じたエンドエフェクターを装着するが、アームとエンドエフェクターの間に、力とトルク(ねじりの強さ)を測定する力覚センサーやツールチェンジャーを組み込む場合もある。

力覚センサーを使えば、精密部品のはめ合いや繊細な研磨作業がしやすい。また、ツールチェンジャーを使えば、エンドエフェクターの自動交換ができる。

設置環境次第では、ロボットの本体を水気やほこりなどから保護するためのジャケットカバーを装着することもある。また、カメラと画像処理システムを組み合わせたビジョンセンサーもロボットの周辺機器として使われる機会が増えた。

カメラはフレームを組むなどしてロボットシステムの上部に設置することが多いが、ロボットアームの先端付近に装着する場合もある。まだまだ導入事例は少ないが、自律移動型の無人搬送車の上に産業用ロボットを搭載したロボットシステムも提案されている。産業用ロボットは、それ単体では使えない「半製品」といわれる。

さまざまな周辺機器と組み合わせ、システムインテグレーション(システムとして構築すること)して初めて役に立つ。生産技術部門が充実している企業であればロボットシステムの構築を自社でできる。だが、システムの構想作りから設計、立ち上げまでを専門のシステムインテグレーター(SIer、エスアイアー)に委託するケースも多い。

ロボットシステムの導入には各種周辺機器の購入費や製作費に加え、システムインテグレーションの費用もかかり、総額はロボット本体価格の何倍にもなるのが一般的だ。

人の隣で使える協働型

ロボットと人との接触事故を防ぐため、従来はモーター出力が80W以上の産業用ロボットを設置する場合は、安全柵でロボットを隔離する必要があった。しかし近年、安全柵なしで人と同じ空間で働ける新しいタイプの産業用ロボットが登場した。それが協働ロボットだ。

事前にリスク要因を特定し、対策を講じる「リスクアセスメント」を実施すれば、安全柵なしで使用できる。欧米ではコラボレーティブロボット、略して「コボット」とも呼ばれる。

最近は国内外のロボットメーカーがこぞって協働ロボット市場に参入している。協働ロボットの開発や利用は欧米が先行していたが、日本では2013年12月に厚生労働省が産業用ロボットに関わる労働安全衛生規則を一部改訂したのをきっかけに、少しずつ使われ始めた。

協働ロボットは、人に接触すると即座に自動停止する機能を備えるなど、安全性が高い。また、これまでロボットが使われてこなかった現場への導入も想定しており、ティーチングが簡単にできるのも特徴だ。

通常の産業用ロボットはティーチングペンダントを使ってティーチングをするが、協働ロボットの多くは、アームを直接手で動かして動作経路を覚えさせる「ダイレクトティーチング機能」を搭載している。安全柵がないことでロボットシステムの設置面積を大幅に削減でき、工場スペースが限られる中小企業でも導入しやすい。だが、安全性を確保するため、あまり速い動作はできないなどのデメリットもある。

産業用ロボットのユーザーはこれまで大手企業が多かったが、人手不足を背景に、最近は中小企業でも自動化のニーズが拡大している。協働ロボットは、こうした中小企業の自動化に対応できる新しいソリューションとして期待されている。

出典:はじめての工作機械

センサ導入事例

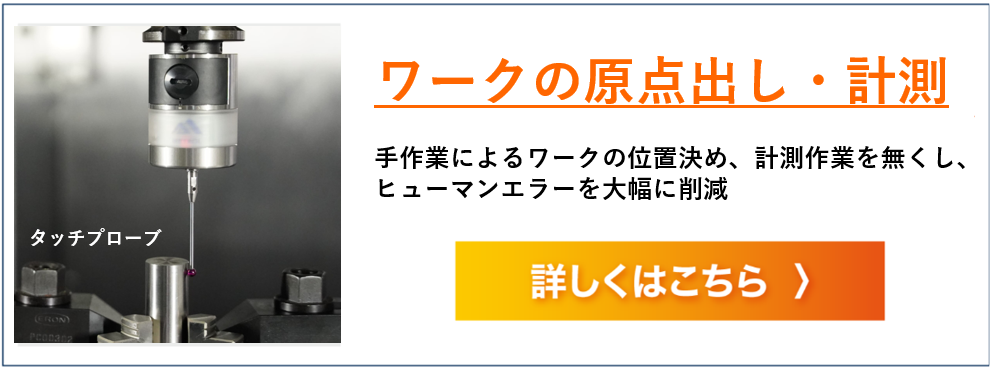

大型ワーク(EVバッテリーケース、エンジンなど)、長尺ワーク(木材、鋼材など)は、サイズが大きすぎてCNC加工機に入りきらず加工できませんでしたが、多関節ロボットを利用して加工が可能となりました。

しかし、ワークの原点出しや加工後の計測は、マイクロメーターや専用治具を使って手作業で計測するため、作業者による測定結果のバラツキと、計測する手間で困っていました。

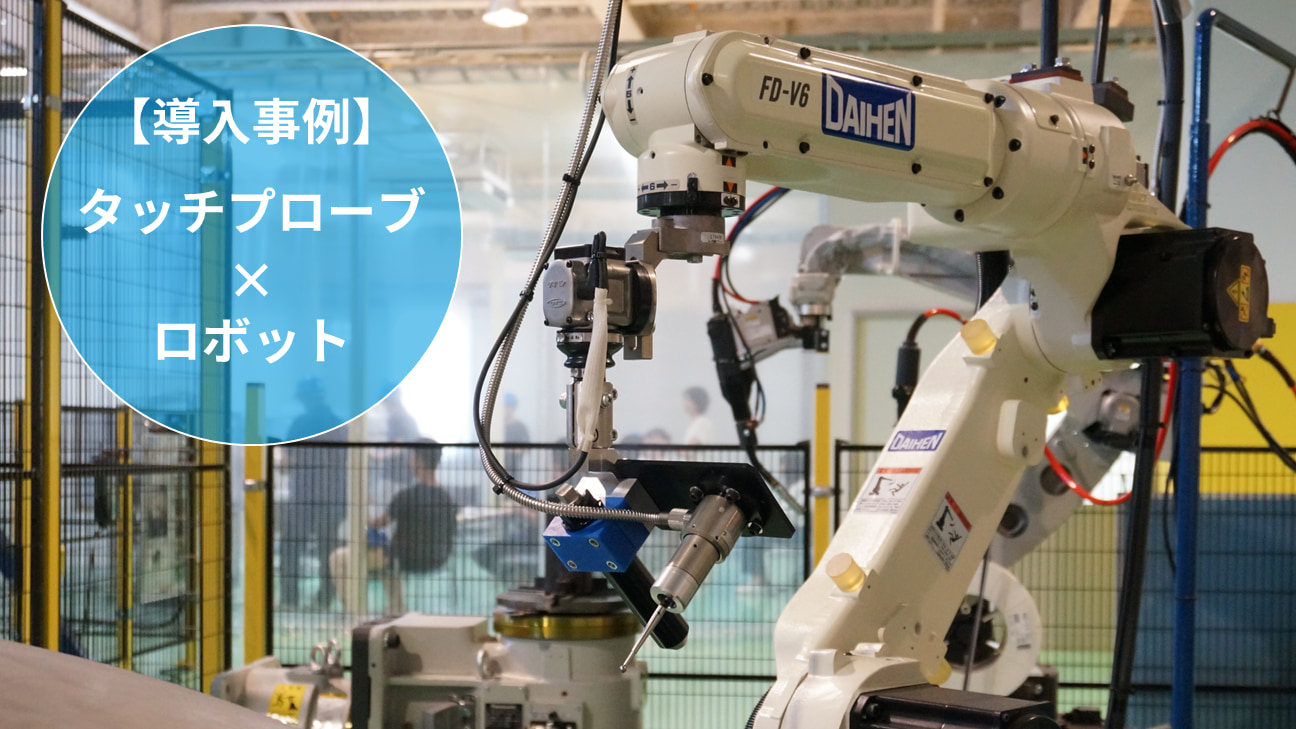

ロボットのティーチングを解消するタッチプローブの活用方法

近年、協働ロボットや多軸ロボットは、搬送などの単純作業をこなす時代から切断・溶接といった位置決め精度の求められる高度な作業へとシフトしています。

メトロールのロボット用3次元タッチプローブ【K3Mシリーズ】は20年以上にわたって様々な産業用ロボット、工作機械、ロボットシステムインテグレーターから採用されてきました。

本記事では「タッチプローブをロボットに搭載してどう使うのか?」といった疑問にお答えしていきます。

ロボットのワーク搬送でなぜ高精度な着座確認が必要なのか?

製造業の生産工程の省人化・自動化において産業ロボットは必要不可欠な存在となっています。

そんな産業ロボットの主な用途の1つに「ワーク搬送・着脱作業」があります。

本記事では「ロボットによるワーク搬送・着脱作業」にフォーカスし、その課題と改善策をご紹介します。

以下の方に参考となる記事になります。

【動画】

Fanuc協働ロボット × タッチプローブ・ツールセッタ

関連記事

【保存版】位置決め タッチスイッチの選び方と用語を徹底解説!

『位置決めタッチスイッチ』は、検出体に触れることでON/OFF信号を出力する接触式のセンサです。

用途ではリミットスイッチやマイクロスイッチと似ていますが、精度・耐久性の面で大きく異なります。そのためタッチスイッチはロボットだけでなく工作機械のような悪環境下でも取り付けが可能です。

スイッチの種類によって動作方法、動作する位置、動作の動き、動作に必要な力が異なります。

本記事では、タッチスイッチの選定に役立つ基本的な構造と用語について解説します。