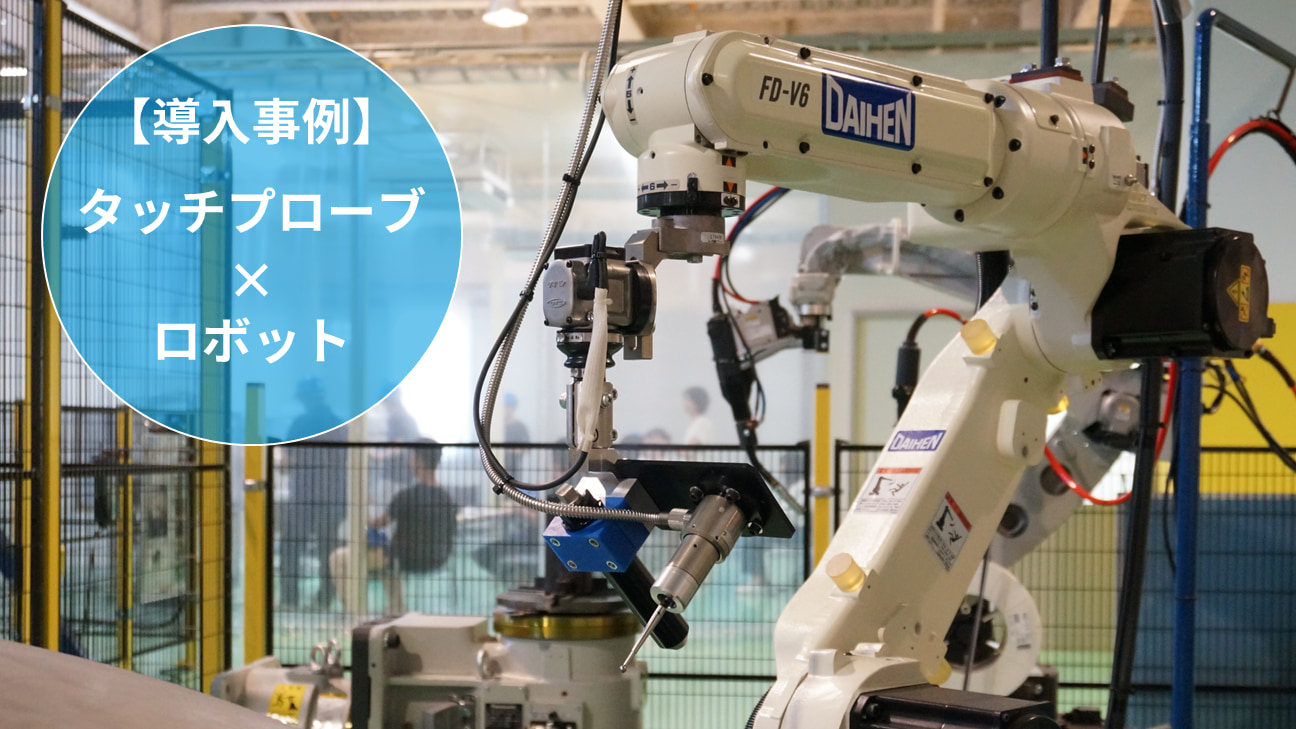

ロボットのティーチングを解消するタッチプローブの活用方法。

近年、協働ロボットや多軸ロボットは、搬送などの単純作業をこなす時代から切断・溶接といった位置決め精度の求められる高度な作業へとシフトしています。

メトロールの、ロボット用3次元タッチプローブ【K3Mシリーズ】は20年以上にわたって様々な産業用ロボット、工作機械、ロボットシステムインテグレーターから採用されてきました。

本記事では「タッチプローブをロボットに搭載してどう使うのか?」といった疑問にお答えしていきます。

本記事をまとめると

・ロボット用タッチプローブK3Mシリーズの特長がわかる

・ロボット導入の課題となる『ティーチング作業』を自動化するシステムが知れる

の2点についてご紹介致します。

※本記事でご紹介するシステムは、ロボットシステムインテグレータの高丸工業㈱とのコラボレーションとなっています。

目次

ロボット導入の目的とは?

作業人員の採用が難しくなってきている近年、危険な作業や身体への負担の大きい作業を「人からロボットに作業を移行したい」というニーズがより高まっています。例えば以下のようなニーズがあります。

- ロボットに任せて生産ラインを24時間稼働させたい

- 作業を標準化して人による品質のばらつきをなくしたい

- 手作業による危険作業を機械化したい

- 単純作業を自動化して、人の作業の付加価値を高めたい

こうした理由から、手作業を代替する目的で多軸ロボットが導入されるケースが増えてきています。

具体的な導入事例として以下のような作業があげられます。

【ロボットの導入目的】

- 運搬作業

- 溶接作業

- カット・穴開け作業

- シーリング

- 塗装作業

ロボット導入の課題とは?

ロボットを導入する際に以下のような課題がよく挙がります。

・ロボットの動作プログラムが作成できない

・ティーチングマン(教示作業者)が足りない

作業の自動化は、ただロボットを買えば完了ではありません。

ロボットに作業の動きを正確に記憶させるための「ティーチング(教示)作業」を行わなければ、効果的に活用することはできません。

難易度の高いティーチング

ティーチング作業は以下のような理由からロボット導入のハードルとなっています。

- 専門性が高く、社内にティーチングができるメンバーがいない

- 外部にティーチングを委託すると高コスト

単純作業ならダイレクトティーチングでロボットに動作を記憶させられますが、「加工点の位置決め」「センシング動作」など高度なティーチングは外部に委託するケースが多く、コストアップにつながります。

ロボット導入に慣れていない現場ではティーチングができるメンバーが不在であることは珍しくありません。

【目的】

作業をロボットで自動化したい

【課題】

自動化のための複雑なプログラムを作成する必要がある

内製化の課題 :ティーチングマンがいない・教育に時間がかかる

外部委託の課題:導入コスト、運用コストが高い

【ニーズ】

ティーチング作業の工数を最小限にしたい

ティーチングのサポートにはタッチプローブ

こうした難易度の高いティーチング作業の省人化、工数削減にはタッチプローブを活用した運用方法が解決策として有効です。

- タッチプローブとは?

- タッチプローブを活用したティーチング作業の自動化

について解説していきます。

ロボットの「目」となるタッチプローブとは?

タッチプローブは主に工作機械や産業用ロボットに搭載される接触式のセンサです。

主に、高精度な位置決めや計測を行うなど機械の「目」となり正確な自動化をサポートします。

タッチプローブの使用目的として以下のような例があります。

- (加工前の)ワークの加工位置の検出

- ワークの穴の位置・深さ確認

- ワークの位置補正

- 加工後の内径、外形、平行度などの寸法計測

工作機械やロボットが人と同じように高精度な位置決めをしたり計測をするためには欠かせないセンサです。

※タッチプローブの導入メリットについてはこちら

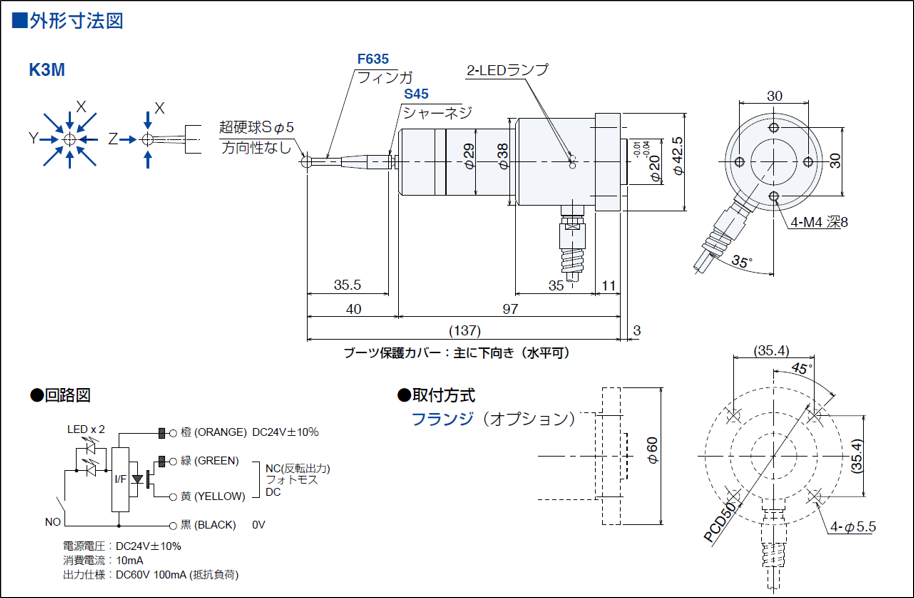

ロボット用タッチプローブ「K3Mシリーズ」とは?

タッチプローブK3Mシリーズとは?

- ロボット×プローブで加工前のワークの位置決めを自動化。

- 使用速度が速い『高速当て』でも、検知可能で、作業効率を落とさない。

- 搭載設備や取付場所に応じたカスタマイズが可能

タッチプローブが導入されるロボット・工作機械

- 溶接・多軸ロボット

- レーザー/プラズマ切断機

- 協働ロボット(ユニバーサルロボット)

- CNC研削盤

| 接点構造 | NO(常時開) |

|---|---|

| 動作点の繰返し精度 | 0.01 - 0.03mm(操作速度による) |

| 保護構造 | IP67 |

| 接点定格 | DC5V〜DC24V 定常電流10mA以下(突入電流20mA以下) |

タッチプローブをロボットに搭載するには?

メトロールでは、タッチプローブの後付けや搭載に関してシステムインテグレータのご紹介が可能です。

お気軽にご相談ください。

タッチプローブを活用したロボットティーチング不要のシステムとは?

課題となるティーチングの改善方法ですが、タッチプローブをロボットに搭載することでティーチングをせずに動きを覚えこませる方法があります。

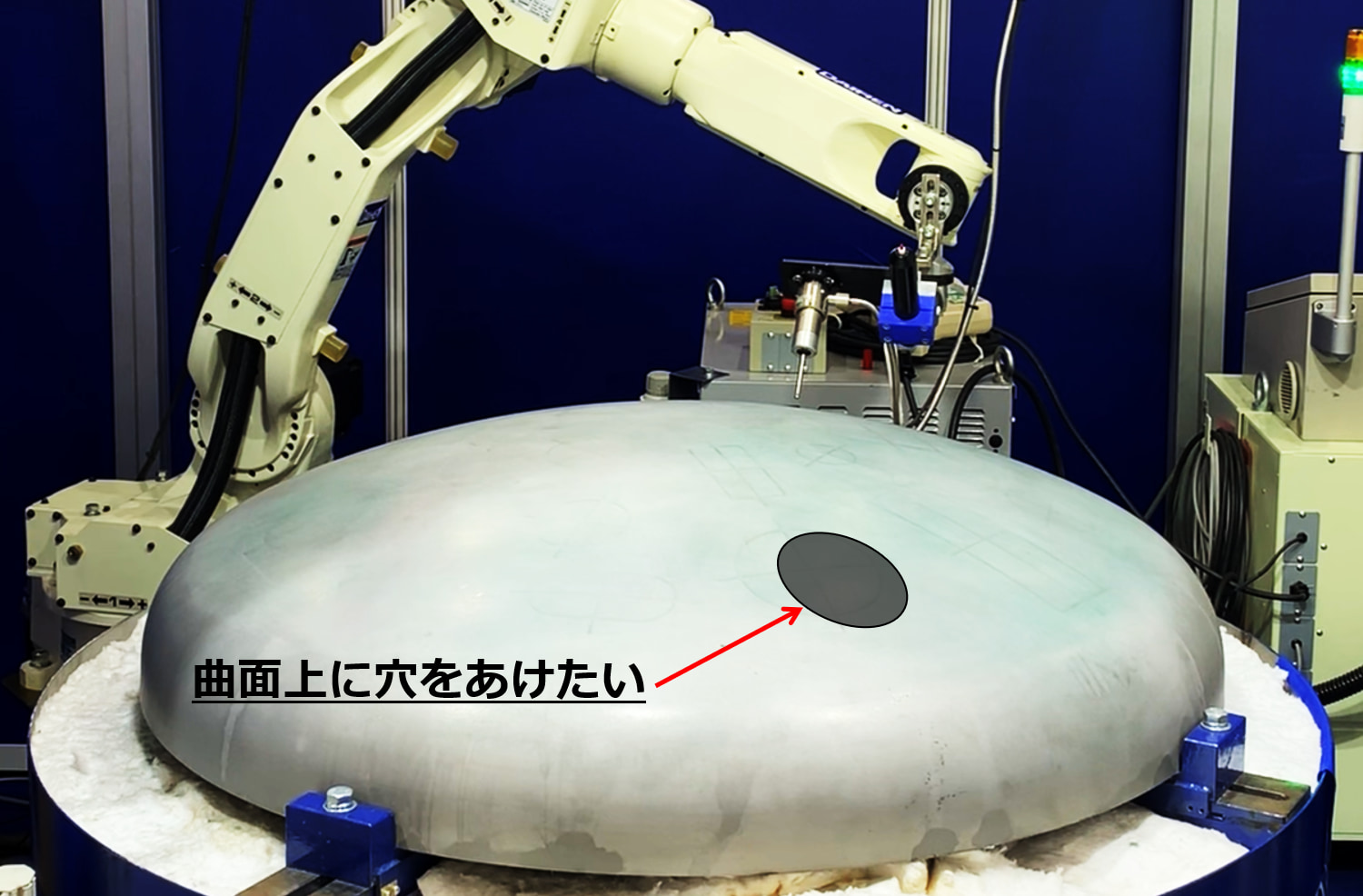

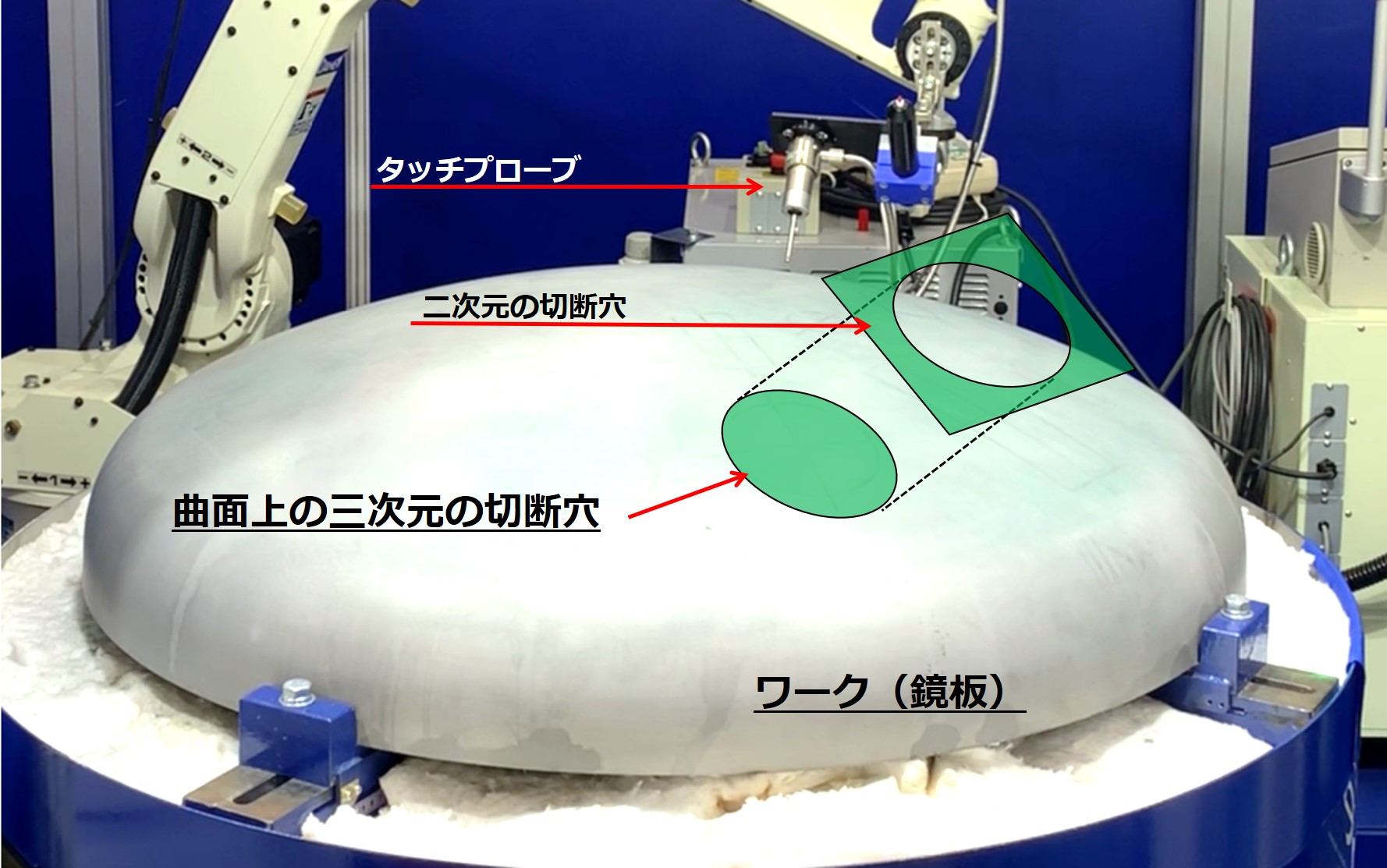

「鏡板(曲面ワーク)切断」を例に解説します。

従来のティーチングプログラム作成の課題

ロボットシステムインテクレーターの高丸工業が開発した教示システムでは

「 3次元曲面ワーク上の穴開け作業 」をティーチングを一切行わずに、自動で動作プログラムを作成・実行します。

ポイントは、3次元情報を取得するために、溶接ロボットとタッチプローブを組み合わせて使用する点です。

従来、曲面上に穴をあける場合、手順1、2で作業を行っていました。

- 手順1:人手で、ワークの三次元局面に切断する穴のケガキ線を書き込んでから溶接・切断

- 手順2:三次元CADで加工ワークのデータを作りこみ、プログラムを組んでロボットで溶接・切断

しかし従来の手順には3つの課題がありました

- 少量多品種のワークの為、パターン化が困難

- CADで書いたワーク図面と、現物の寸法に誤差がある

- 3D CAD図面に従ってロボットを動かすため、複雑なプログラムが必要

課題を解決した「ティーチングレスシステム」とは?

高丸工業のティーチングレスシステムは操作盤に二次元(平面)の寸法データを入力するだけで、ケガキ作業と曲面ワークへの切断作業を実現します。

ティーチング作業は一切行いません。

結論からお伝えすると

まずタッチプローブでワークの曲面上の切断する穴の『高さ座標』を検出。

事前入力した切断穴の2次元情報とプローブの高さ情報を使って、3次元の穴をあけ加工プログラムを自動生成し、実行することができます。

次章で動画をみながら詳細を解説します。

【動画】タッチプローブを使用したカンタン教示システム解説

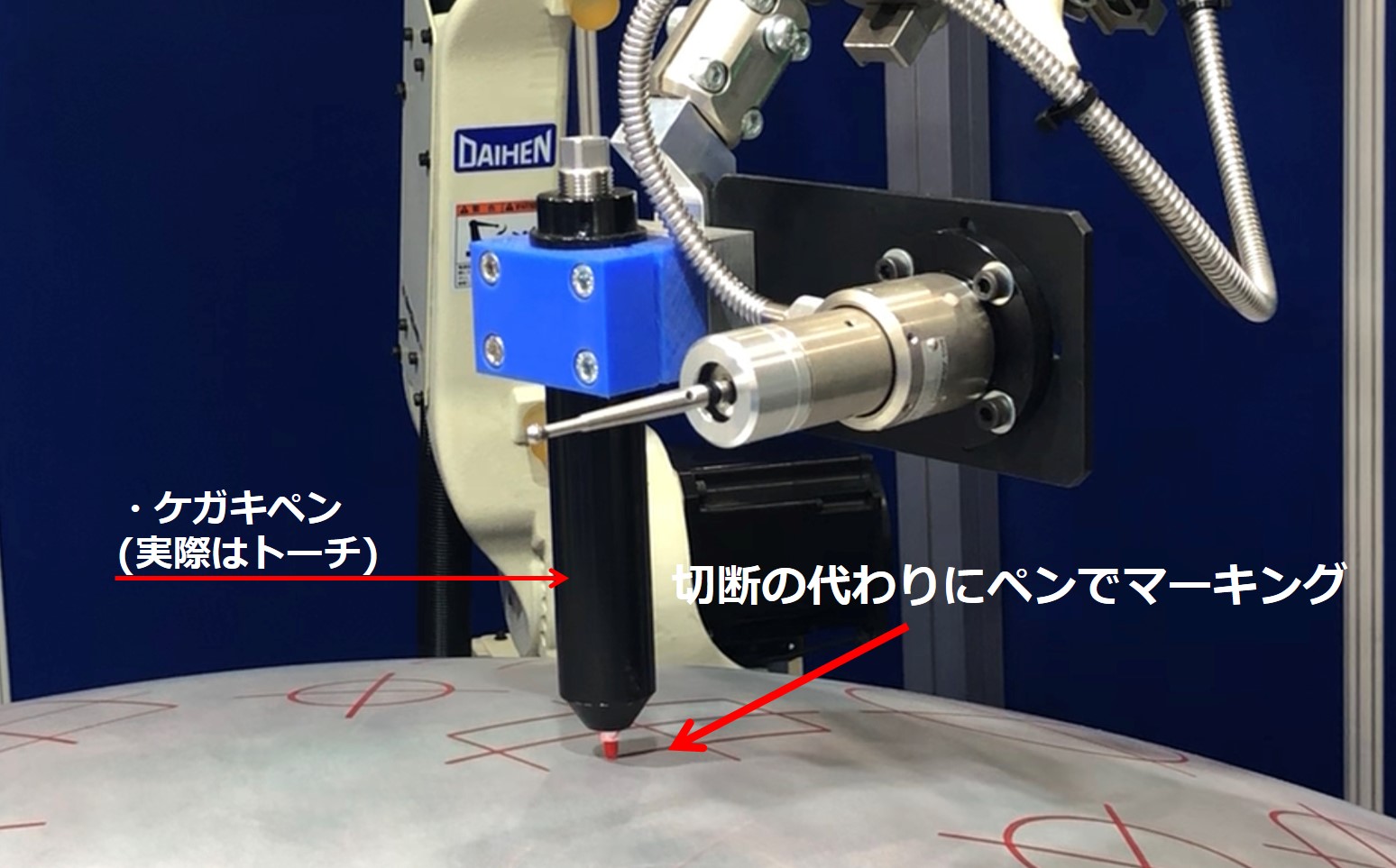

『ロボットによる3次元曲面ワーク上の穴開け作業』の動画を例に、プログラムを行わないティーチングレスシステムを解説します。

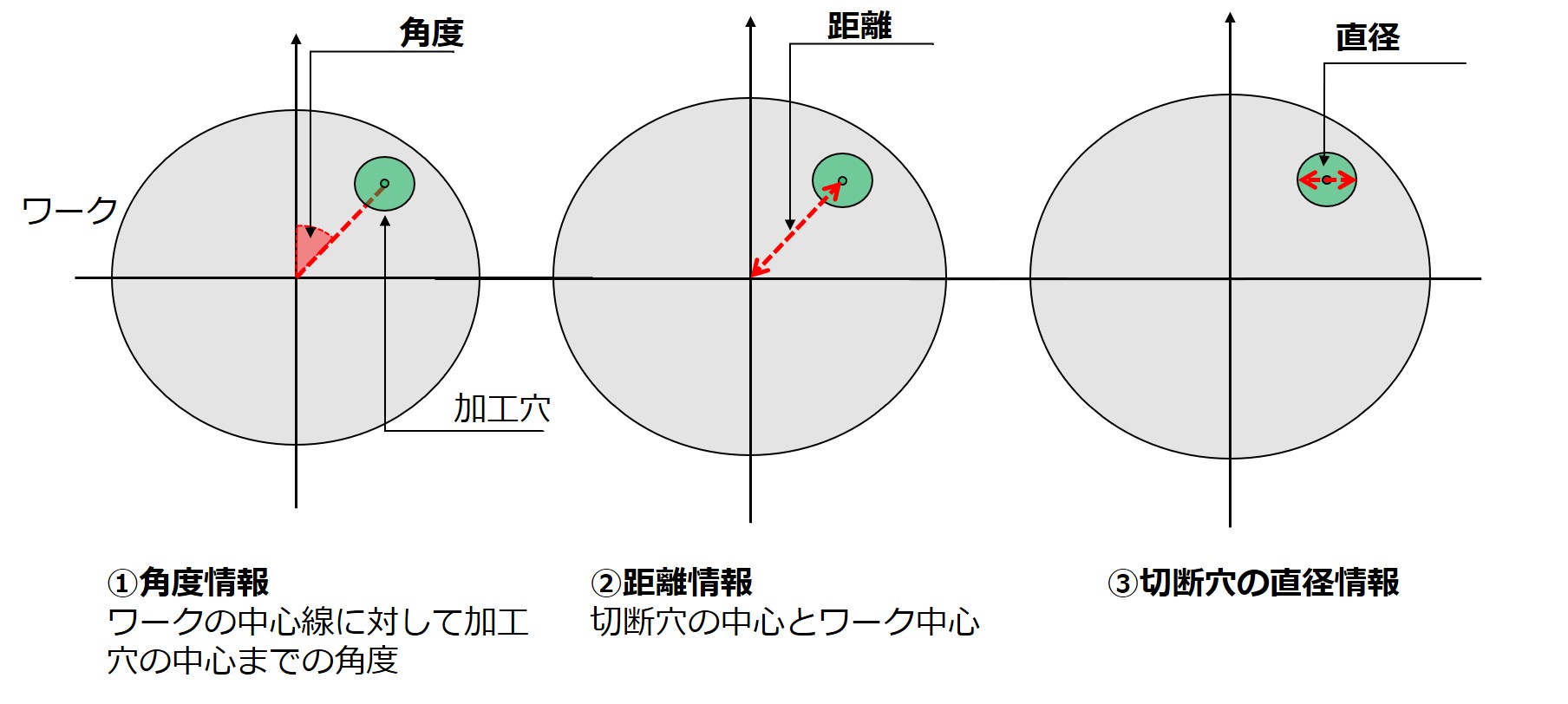

手順1:加工穴の平面情報の入力

はじめに、3つの情報を入力し、2次元的な穴の切断位置と大きさを確認します。

①「角度情報」の入力

ワークの中心線に対して何度の角度に加工穴の中心があるのかの情報

②「距離情報」を入力

ワークの中心から『切断する穴の中心』までの距離情報

③「加工穴の直径情報」を入力

切断する穴の直径情報

手順2:高さ情報を取得する

手順1では平面の2次元情報を入力しましたが、実際の穴は平面ではなく、ワークの三次元曲面上にあります。

つまり、ロボットが穴を加工するためには「高さ情報」も取得して3次元的な動作プログラムを組まなければなりません。

手順2ではタッチプローブで曲面上を接触検知することで、加工穴の「高さ座標」を取得します。

【動画解説:動作順序】

① 入力済みの「角度情報」に基づいてターンテーブルが回転します

② タッチプローブで鏡面の高さ情報を検出⇒切断する穴の中心をロボットが検知

③ 円が通過する円周上5か所の高さ情報をセンサーで測定していく

④ ③で測定した情報をもとに中心線を演算して、実際に(十字)線を書く

⑤ 円の軌道の高さ9か所をセンサで測定

①~⑤の工程で平面の円が3次元上で通過する座標(高さ)情報を取得完了しました。

手順3:加工穴の切断を実行

切断穴を三次元的な形状作業にロボットが組み替えてロボットが実行。

三次元曲面に置き換えた穴を切断します。(赤いマーカーが引かれている箇所)

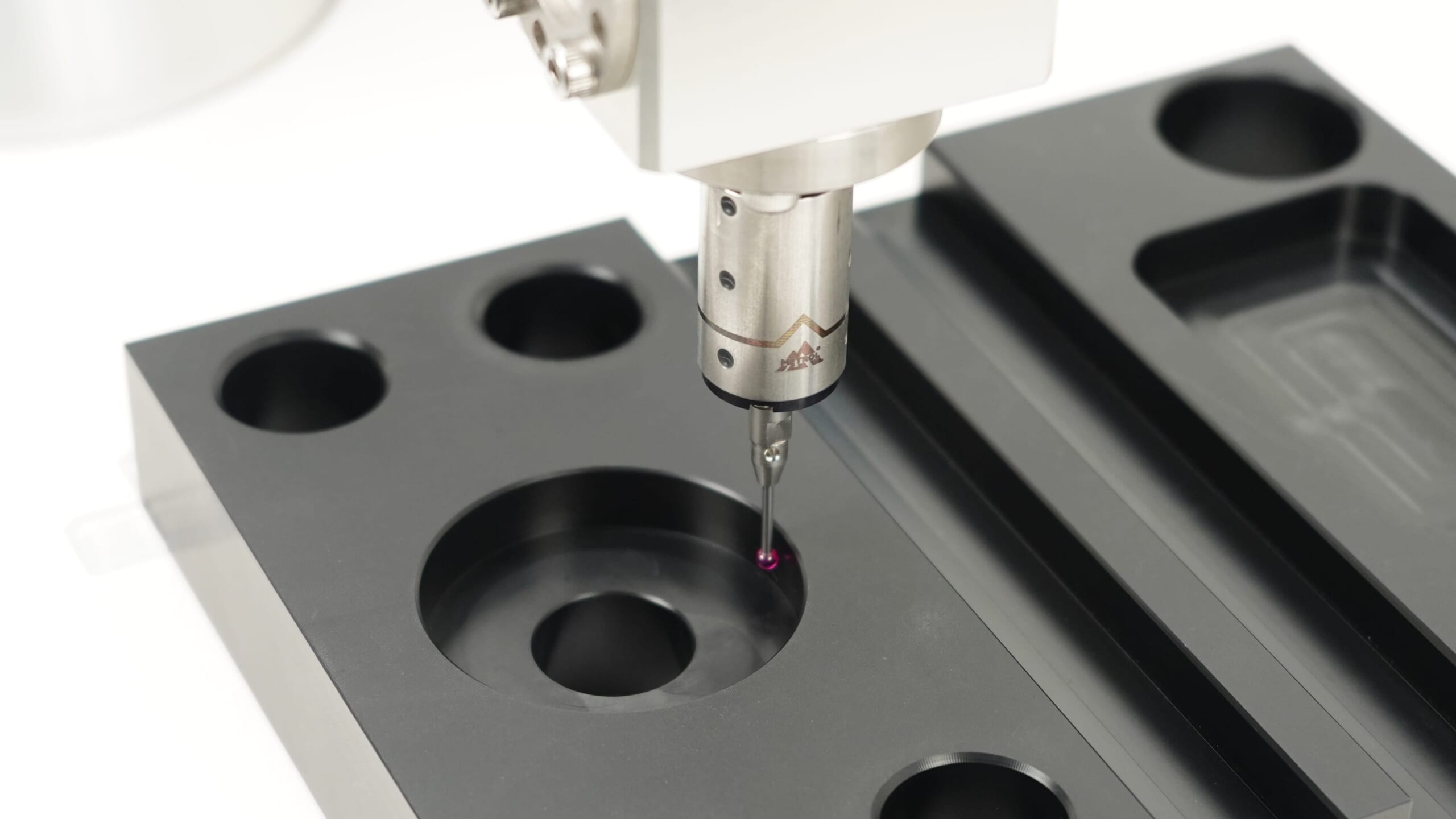

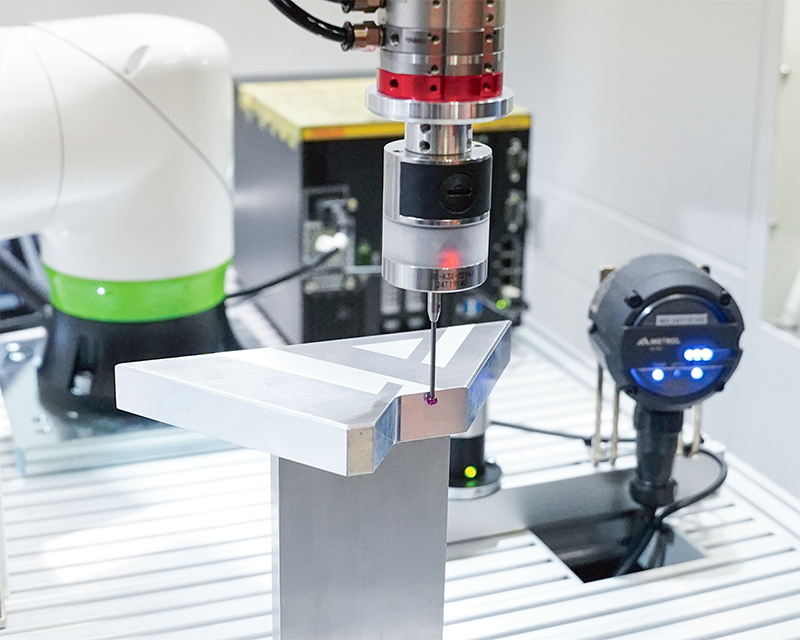

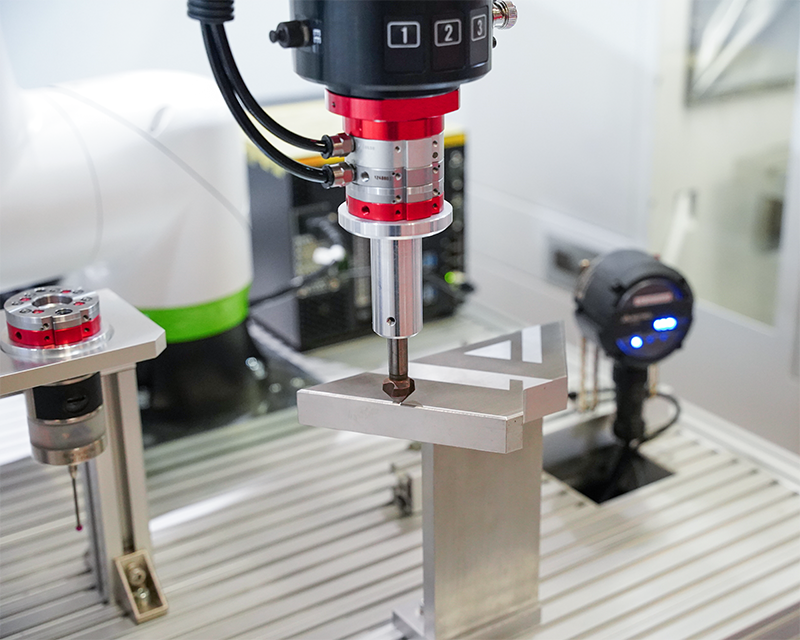

ユニバーサルロボットでのタッチプローブ

近年、垂直多関節ロボットの中でも導入も増えている「協働ロボット」での活用事例をご紹介します。

UNIVERSALROBOTS(ユニバーサルロボット)社の協働ロボットにタッチプローブを搭載。

人手に代わって簡易的な検査作業(内径、外径、高さの計測)を行うことができます。

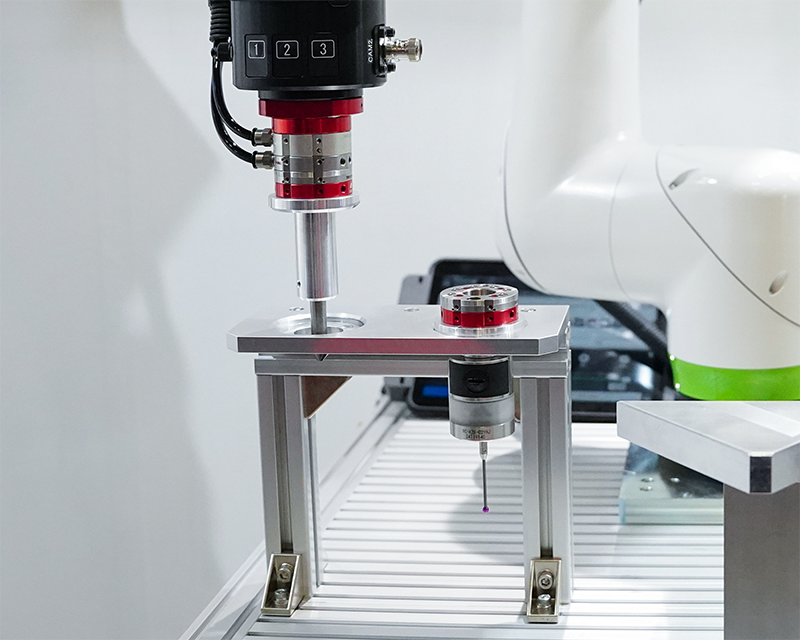

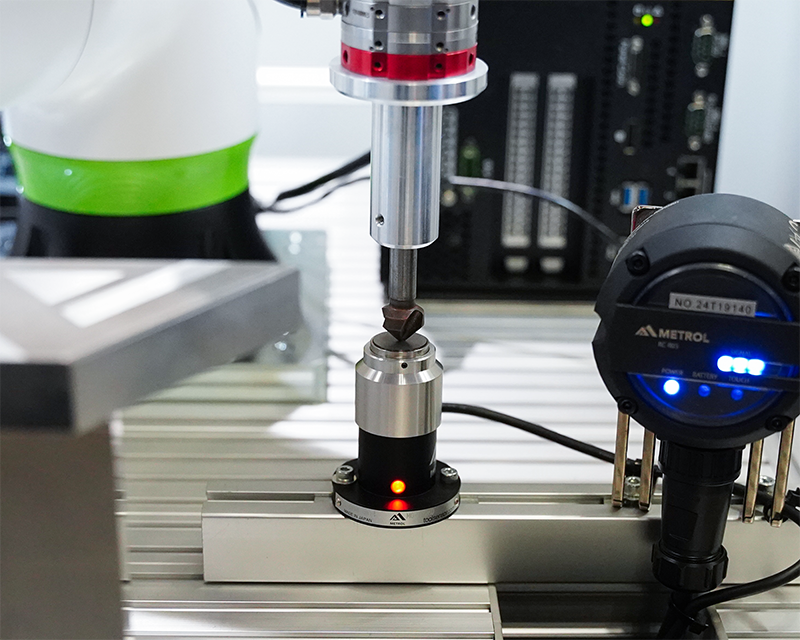

FANUC製 協働ロボット

①タッチプローブでワークの原点出し

②原点出しが終わったら、バリ取りツールに置き換え

③ツールセッタでバリ取りツールの工具長測定

④バリ取り実施

ロボット用タッチプローブの資料ダウンロード

資料・カタログについてはこちらのフォームを入力の上、ダウンロードをお願いいたします。

本記事でご紹介した製品

有線式 超小型タッチプローブ[K3Sシリーズ]

超小型で省スペースでのワークの原点出しを自動化

有線式タッチプローブ [K3Mシリーズ]

[産業用ロボット用 ] ロボットに搭載しワークの芯出し、寸法計測

高精度ワイヤレスタッチプローブ[RC-K3Xシリーズ]

国産なのに低コスト。機内計測で段取り工数を削減。

ロボット用タッチプローブに関するお問合せ

タッチプローブの使用方法に関する質問や、カスタマイズのご要望については、当社のエンジニアから回答させていただきます。用途、使用環境、検出ワークなどが明確ですと、具体的なご提案が可能です。

以下のお問い合わせフォームよりご連絡ください。

![有線式 超小型タッチプローブ[K3Sシリーズ]](https://www.metrol.co.jp/wp-content/uploads/2024/11/K3S_4c-3-1.png)

![有線式タッチプローブ [K3Mシリーズ]](https://www.metrol.co.jp/wp-content/uploads/2021/02/img_touch-probe-k3m_1-400x400.jpg)

![高精度ワイヤレスタッチプローブ[RC-K3Xシリーズ]](https://www.metrol.co.jp/wp-content/uploads/2020/06/RC-K3X_bg-6-400x400.png)