金型とは?種類や特徴についてわかりやすく解説

出典:はじめての工作機械

Point

✅ 同一の形状や寸法、精度の部品を大量生産する道具

✅ ダイとモールドの2種類に分かれる

✅ 金型自体を高いレベルで作り込む必要がある

目次

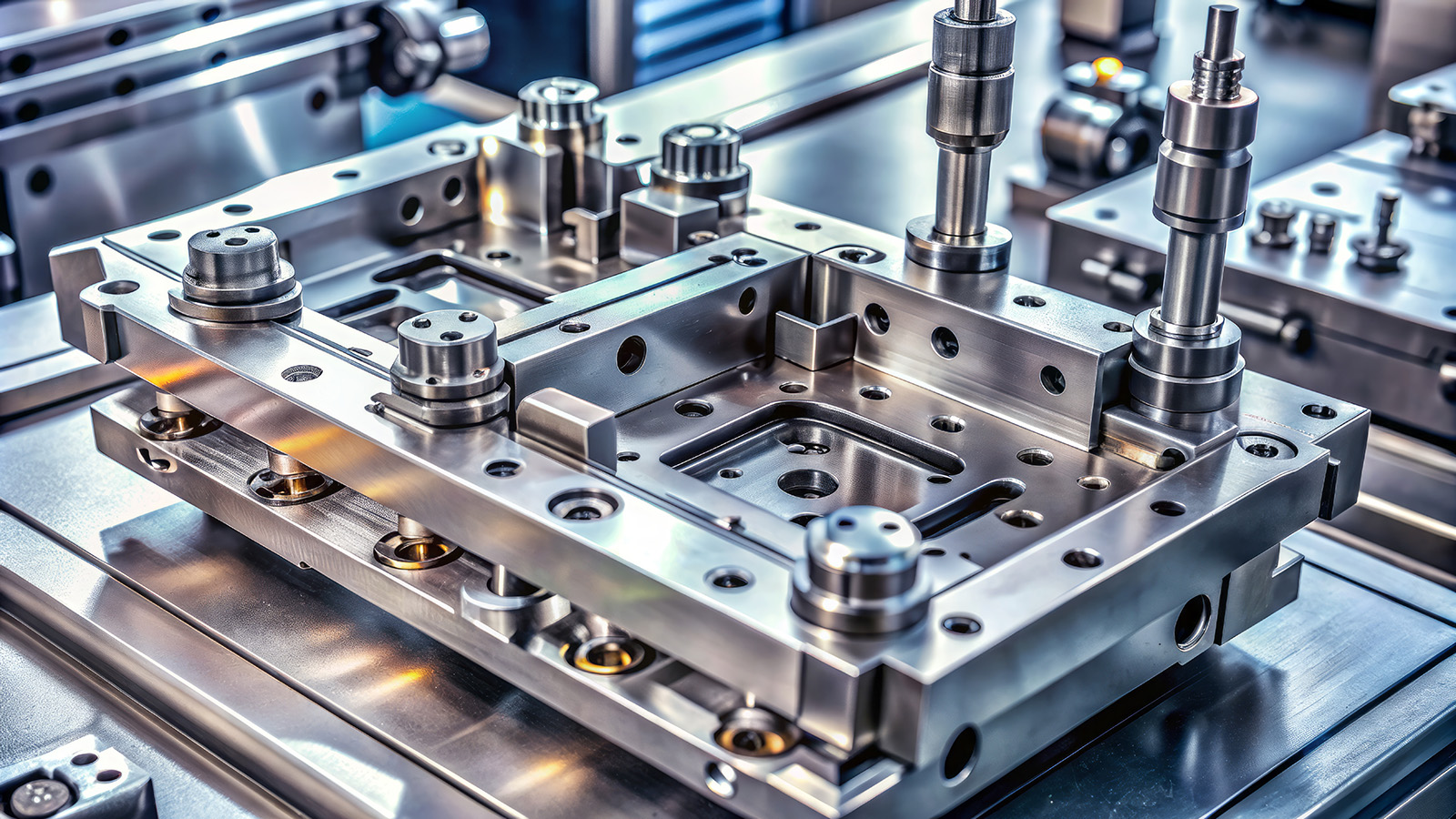

金型とは

金型は同一の形状の部品を大量生産(量産)する道具で、金属材料をはじめ、プラスチックやゴム、ガラス、セラミックスといった非金属材料まで、幅広い材料の成形に使用される。

金型を単独で使うことはなく、プレス機械や射出成形機に取り付けて使い、金型の形状や模様を材料に転写する。身近な例だと、鯛焼きを作る道具も金型の一種と言える。

金型というくくりは同じでも、用途 に応じてその仕様は大きく変わる。金属板材を成形加工するプレス用金型をはじめ、溶融した状態または軟化した状態のプラスチックを流し込んで成形する射出成形用金型、溶融した金属を流し込む鋳造用金型やダイカスト用金型、固体や粉末状の金属を加圧して変形させる鍛造用金型や押し出し用金型などがある。

成形する材料の種類や特性、加熱状況、成形後の最終製品の仕様は多種多様で、金型を製造する方法も多岐にわたるが、金型全般に共通する特徴は次の通りだ。

① 金型は自動車や電化製品などの最終製品やその部品を成形する道具で、金型自体が一般消費者の目に触れる機会は少ない

② 金型を使えば、同じ形状の部品を量産できる。しかし、金型自体を高いレベルで作り込む必要があり、寸法精度にはμm単位の正確さが求められる

③ 金型が作るのは量産品だが、金型自体は一品生産

④ 成形品の生産計画に合わせ、金型は事前に設計、製造される

⑤ 金型の設計にはCADソフトウェアが、製造にはCAMソフトやマシニングセンタ、放電加工機が使われる

⑥ 金型自体には動力源がなく、機械に取り付けて使う

種類

金型の種類は「ダイ」と「モールド」 の2つに分かれる。

1. ダイ

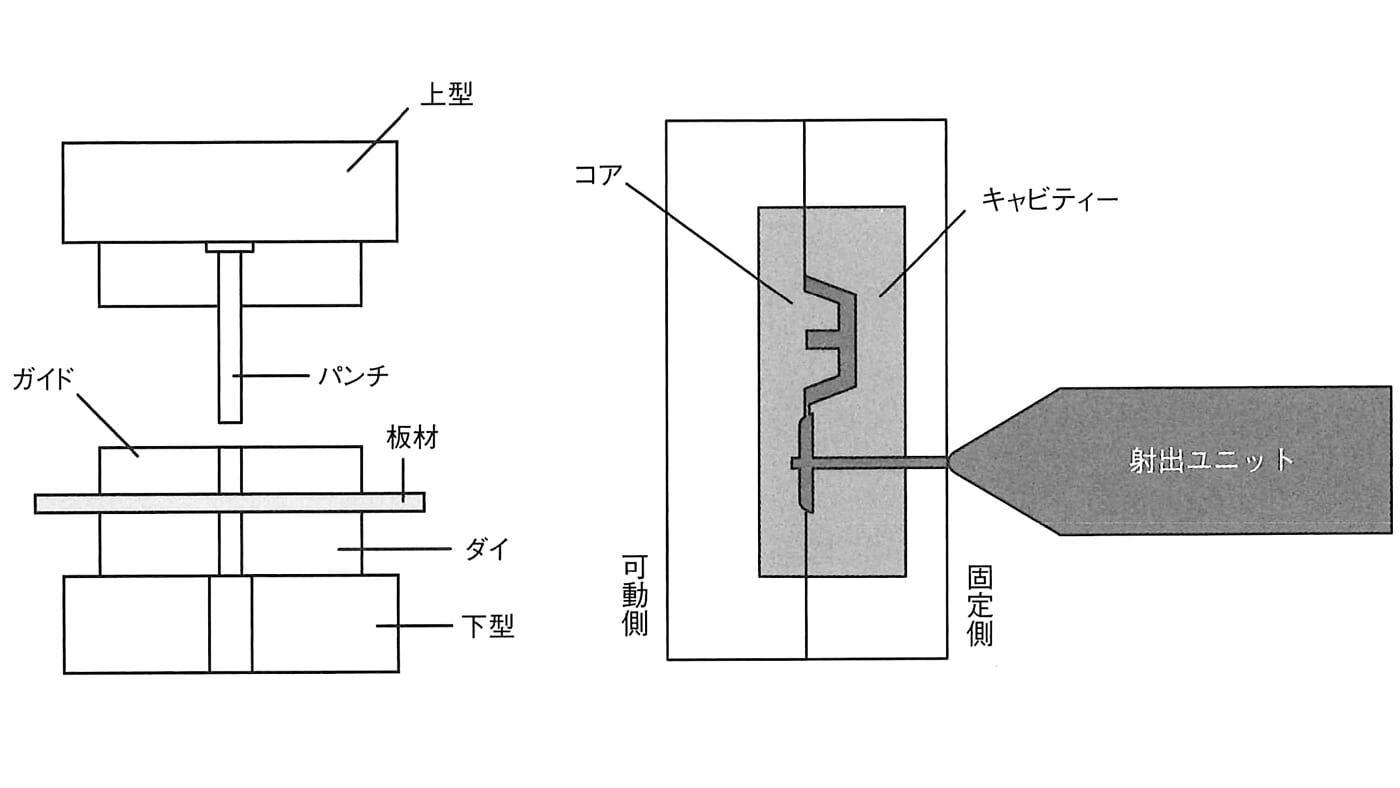

① プレス用

② 鍛造用

③ 板金加工用

④ 専用機用

⑤ 金属以外の板材用

などがある。金属の板材やブロック材に大きな力を加え、徐々に変形させていくため、最終製品になるまでに多くの工程が必要なのがダイの特徴だ。

例えばプレス用金型は、金属の板材をさまざまな形状に加工できる。プレス加工には抜き、曲げ、張り出し、絞り、圧縮の5種類があり、それぞれの加工に応じた専用の金型を使う。

工程集約のため、1台のプレス機の中で複数の工程をまかなうトランスフアー加工や順送加工といった技術もある。

トランスファー加工は、1台の機械に複数の金型を並べて、板材を自動で次工程に搬送しながら成形する加工法だ。順送加工は、複数の工程を1つの金型にまとめた順送り型(プログレッシブ ダイ)を使い、板材を順次送りながら成形していく。

2. モールド

モールドは、熱を加えて軟化した材料や粉末状の材料を、加圧しながら金型の中に流し込み、一気に最終形状を成形する。多くの金型を使うダイとは 違い、一度の成形で目的の形状が得られるのが特徴だ。

モールドは、成形品を囲んで金型が凸部と凹部に分割される。凸部がコア (オス型)、凹部がキャビティー(メス 型)と呼ばれる。コアは可動側、キャ ビティーは固定側に搭載される。

主に

① プラスチック成形用

② ダイカスト用

③ ガラス用

④ ゴム用

⑤ 粉末成形用

がある。中でも、代表的なのがプラスチック成形用金型だ。プラスチック製品を加工する射出成形機に搭載される。型締め、プラスチック材料の加熱、金型への注入、冷却、取り出しといったサイクルで成形品を作り出す。

金型の材料

1. 基本的な材料

金型の材料は工具鋼が多い。だが、 最近は超硬合金やセラミックスも金型部品に使われる。

金型向けの工具鋼には、鉄や炭素、クロムをベースにモリブデンやタングステンなどを加えたダイス鋼(SKD)や、切削工具にも使われる高速度工具鋼(SKH、ハイス)といった特殊鋼が使われる。

工具鋼には硬度を高めるために熱処理を施すことが多い。だが、最終製品がモデルチェンジをして成形品の設計が変わると、金型を作り直して、再度熱処理をする必要があり、多額のコストがかかる。そのため、焼き入れが不要で、ある程度の硬度を 持ちながらも切削で加工できるプリハードン鋼を金型材料に使う場合もある。

2. 耐摩耗性と表面処理

金型は何千、何万回も繰り返して使 う。何度も使ううちに、摩耗や変形が起こって壊れるため、金型には耐久性が求められる。

耐摩耗性を高めるためにセラミックスを金型の一部に使うケースがある。 しかし、セラミックスは硬度が非常に高く、硬い材料は一般にもろくて欠けやすいため、成形する材料次第では破損するリスクが高い。そこで、工具鋼とセラミックスの中間に位置付けられる超硬合金も耐摩耗性向上のために使用することがある。

この他、耐久性を高める目的で金型に表面処理を施すケースもある。表面処理の方法は、電解ニッケルめっきや硬質クロムめっきに加え、物理蒸着 (PVD) や化学蒸着 (CVD) による炭化チタン(Tic) 皮膜の処理など多岐にわたる。

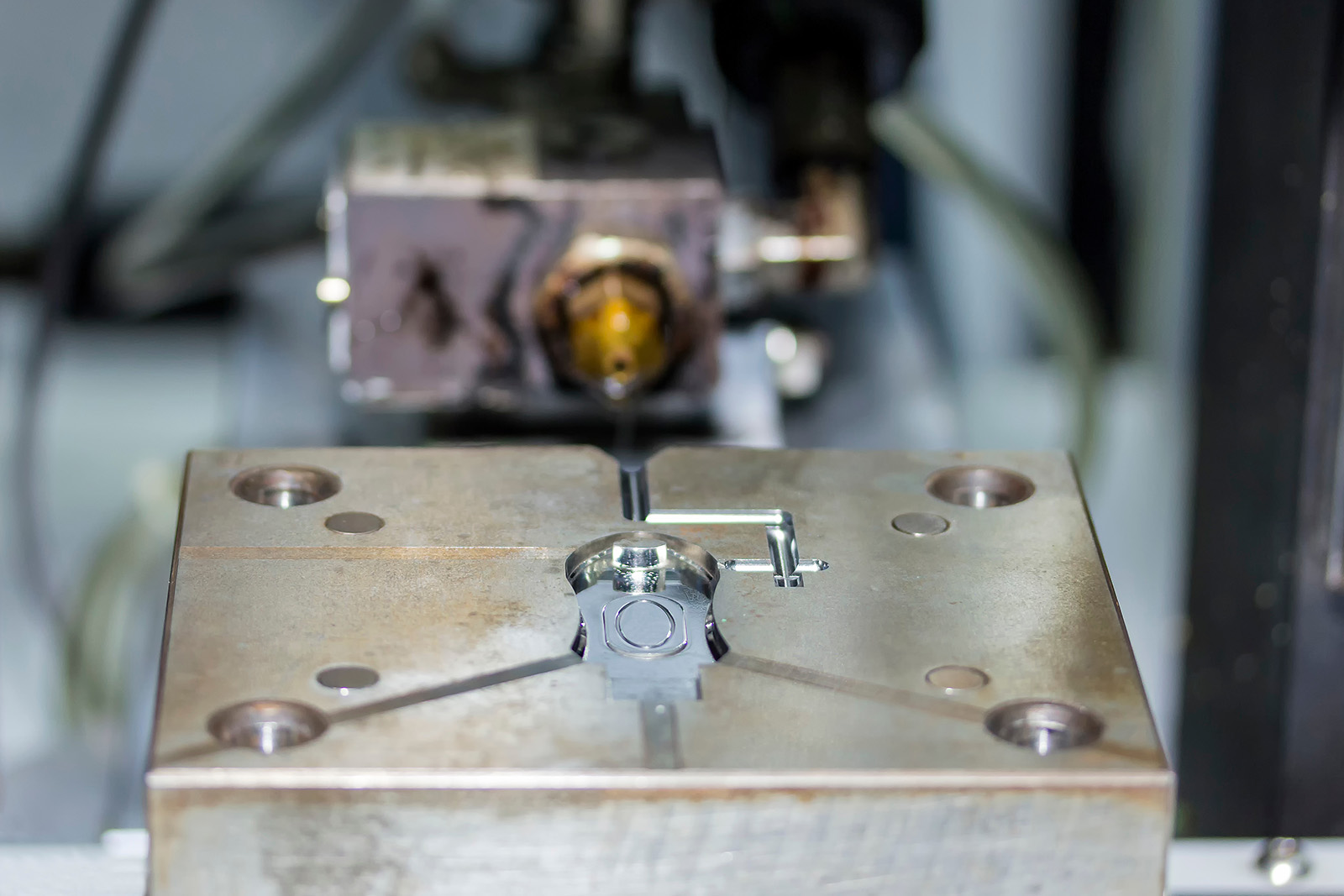

出典:はじめての工作機械

センサ導入事例

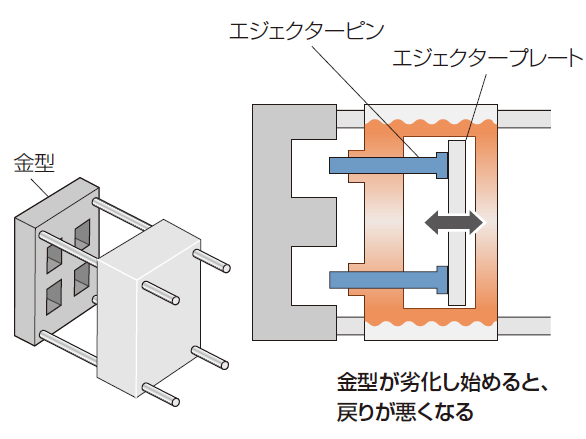

200℃高温環境でも使える耐熱タッチスイッチで金型劣化を早期検知

金型が劣化し始めるとエジェクターピンの戻りが悪くなり加工不良でお困りでした。

エジェクターピンの戻り不良を検知するためにセンサの取り付けを検討しましたが、取付けスペースが狭くセンサが設置ができない状況でした。

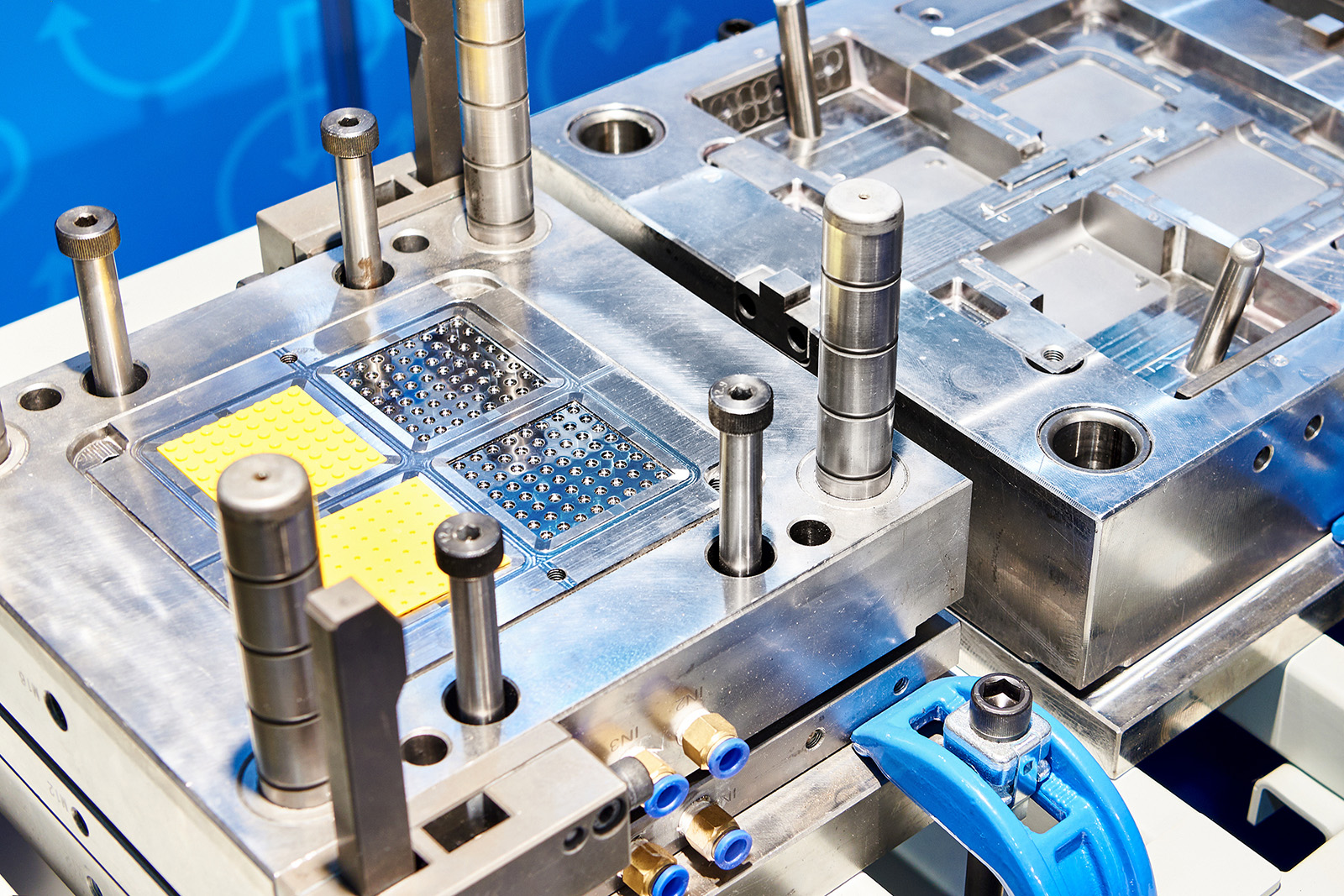

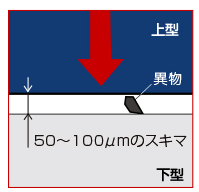

射出成形金型の密着確認で、樹脂の漏れを未然に防止

射出成形機で、サーボモーター用のケースを射出成形されていましたが、異物の挟み込みによる樹脂漏れで、お困りでした。

上型と下型の50〜100μmの僅かなスキマでも、樹脂漏れの原因となり、不良品となってしまいます。

射出成形金型の「密着確認」ができる、精度の高いセンサをお探しのところ、

当社サイトをご覧いただき、お問い合わせいただきました。

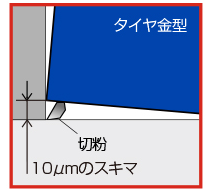

タイヤ金型と治具の10μmのスキマを、安定して検出

CNC横型マシニングセンタで、タイヤ金型の切削加工をされていましたが、金型のクランプミスによる加工不良でお困りでした。

タイヤ金型を治具にクランプする際、金型と治具底面との間に、ドライ加工による「切粉」を挟み込んでしまい、金型が浮き上がってしまうのが原因です。

「治具」と「金型」の10μmのスキマを、安定して検出できるセンサをお探しのところ、金型プレスの加工技術展『インターモールド』で当社のセンサをお知りになり、お問い合わせいただきました。