ストッパーボルトの基礎知識:定義から応用まで

ストッパーボルトは、機械部品の位置決めや動作範囲の制御に欠かせない小さなねじ部品です。

シンプルな構造でありながら、製造装置や自動車、搬送システムなど幅広い分野で「固定」と「ストッパー」の2つの役割を担い、機械の精度や安全性を支えています。

本記事では、ストッパーボルトの定義と役割、種類と構造、代表的な用途例を整理するとともに、設計・選定時の注意点や現場での実務的アドバイスを解説します。

さらに、実際の機械加工現場での応用事例や、最新の高精度位置決めセンサとの比較にも触れ、設計者・技術者が理解しておくべきポイントを網羅しました。

目次

ストッパーボルトとは?定義と役割

ストッパーボルトは、可動部品の動きを制限したり、部品同士の位置を固定するために用いられるねじ部品です。

一般的にナットを使わずに機械部品に直接ねじ込んで使用し、先端の押し付け力で部品を押さえつけて固定します。

たとえば、軸に取り付けたプーリーやギアを滑り止めする際、頭のあるボルトでは頭が邪魔になりますが、頭部のないストッパーボルトなら周囲と面一に収まり、円滑な動作を妨げません。

このようなストッパーボルトは、小さなねじでも十分な締結力を発揮し、部品の所定位置への固定やストッパー(機械的な当たり止め)として機能します。

ストッパーボルトには大きく二つの役割があります。

一つは固定用で、軸とハブの連結などに使われ、ねじの先端を部材に押し当てて摩擦力で位置決め・固定を行います。

もう一つはストッパ(当たり止め)用で、装置の可動範囲を調整・制限するためにねじを突き当てて使うものです。

ストッパ用途では、ボルトの頭部やねじ先端を可動部の当たり面に接触させ、必要な位置で動きを止めます。

調整後はゆるみ止めのためにナットでロックすることが多く、精密な位置調整と確実な固定が可能です。

ストッパーボルトの主な種類と構造

ストッパーボルトの形状の大きな違いは、頭部の有無と先端形状です。

頭部がない代表的なタイプは「六角穴付きストッパーボルト(いわゆるイモネジ、グラブスクリュー)」で、ねじ全体が部品内に埋まり表面が平滑になる利点があります。

一方、ボルト頭を持つタイプのストッパーボルトもあり、こちらは調整ねじや固定ボルトとして頭部を当て面にして使用します。

六角ボルトの頭をストッパーとして用いると、広い当たり面で安定した位置決めが可能です。

先端形状は用途に応じて数種類あり、JIS規格では平先、とがり先、くぼみ先(カップポイント)、棒先(犬先)、丸先(オーバルポイント)などが定義されています。先端形状ごとの特徴は以下の通りです。

平先

先端が平らで接触面積が大きく、相手部材を傷つけにくい形状です。

位置決めの繰り返し調整が必要な用途に適しており、薄肉部材や柔らかい材質にも使えます。

摩擦による回転抵抗は小さいため、高い軸方向の固定力は望めませんが、微調整用などの用途に向いています。

くぼみ先

先端が凹カップ状になっており、接触面の周囲を薄いエッジで押さえつけます。

締め込むとエッジが相手に食い込み、強い摩擦力と適度な面圧で部品を固定します。振動環境下でもゆるみにくく、一般的な機械部品で最も多く使われる標準的な形状です。

ただし相手部材に円形のくぼみ痕(へこみ跡)が残ることがあります。

とがり先

先端が鋭い円すい形(尖頭)になっているタイプです。

相手部材の表面に深く食い込むため、ほかの形状の中で最も高い保持力(摩擦抵抗)を発揮します。軟らかい素材に対して強力に固定したい場合に有効で、半永久的な位置決め用途に適します。

ただし一点に集中荷重を与えるため、部材に痕跡が残りやすく、頻繁な位置変更には不向きです。

犬先

先端が円柱状の突起(棒先)になった形で、先端部は平らです。

相手部材にあらかじめ穴やくぼみを設け、その中にこの突起を差し込むことで確実な位置決めができます。繰り返し分解・再組立する装置に使われ、毎回同じ位置に固定したい場合に便利で、位置ずれを防ぐずれ止めとして効果的です。

なお「ハーフドッグポイント(半犬先)」は突起が短いタイプで、浅い穴での固定に用いられます。

丸先

先端が緩やかな丸みを帯びた形状です。

接触点が小さく点圧が高いものの、押し当てられた部材表面の損傷を最小限に抑えます。

ストッパーボルトを緩めずにわずかな位置調整が必要な場合に威力を発揮し、定期的に位置を変える箇所で用いられます。

ナイロン先端付き

先端に樹脂(ナイロン)や真鍮などの軟質素材が取り付けられた特殊タイプです。

相手が曲面や粗面でもソフトな先端が適度に変形して食いつき、表面を傷めずに締結できるので、精密機器や仕上げ面に傷を付けたくない箇所、あるいは振動で緩みやすい箇所での緩み止め効果を狙って用いられます。

ローレット先

くぼみ先のバリエーションで、先端周囲にローレット(ギザギザの筋)が刻まれたものです。締結時にその鋸歯状エッジが相手に微細なくさびを作り込み、強力な防振効果を発揮します。

機械の激しい振動部分でもゆるみにくく、ゆるみ止め剤が不要になる場合もあります。ただしローレットが潰れるため再使用は推奨されません。

ストッパーボルトの主な用途例

ストッパーボルトは、さまざまな産業分野で位置決めや動作制限のために活躍しています。以下に主な用途例を挙げます。

製造装置・工作機械

産業用機械では、位置調整用のストッパーボルトが至る所に使われます。

生産ラインの治具交換時に、ストッパーボルトで正確な位置決めをおこない、交換による誤差の発生を減らせます。

また加工機のスライドテーブルやアームの移動範囲を制限するストッパーとしてボルトが用いられ、必要に応じて微調整できるようロックナット付きとして設計されています。

位置決め精度の向上や再現性確保のため、停止位置にショックアブソーバと組み合わせて使われる例もあります。

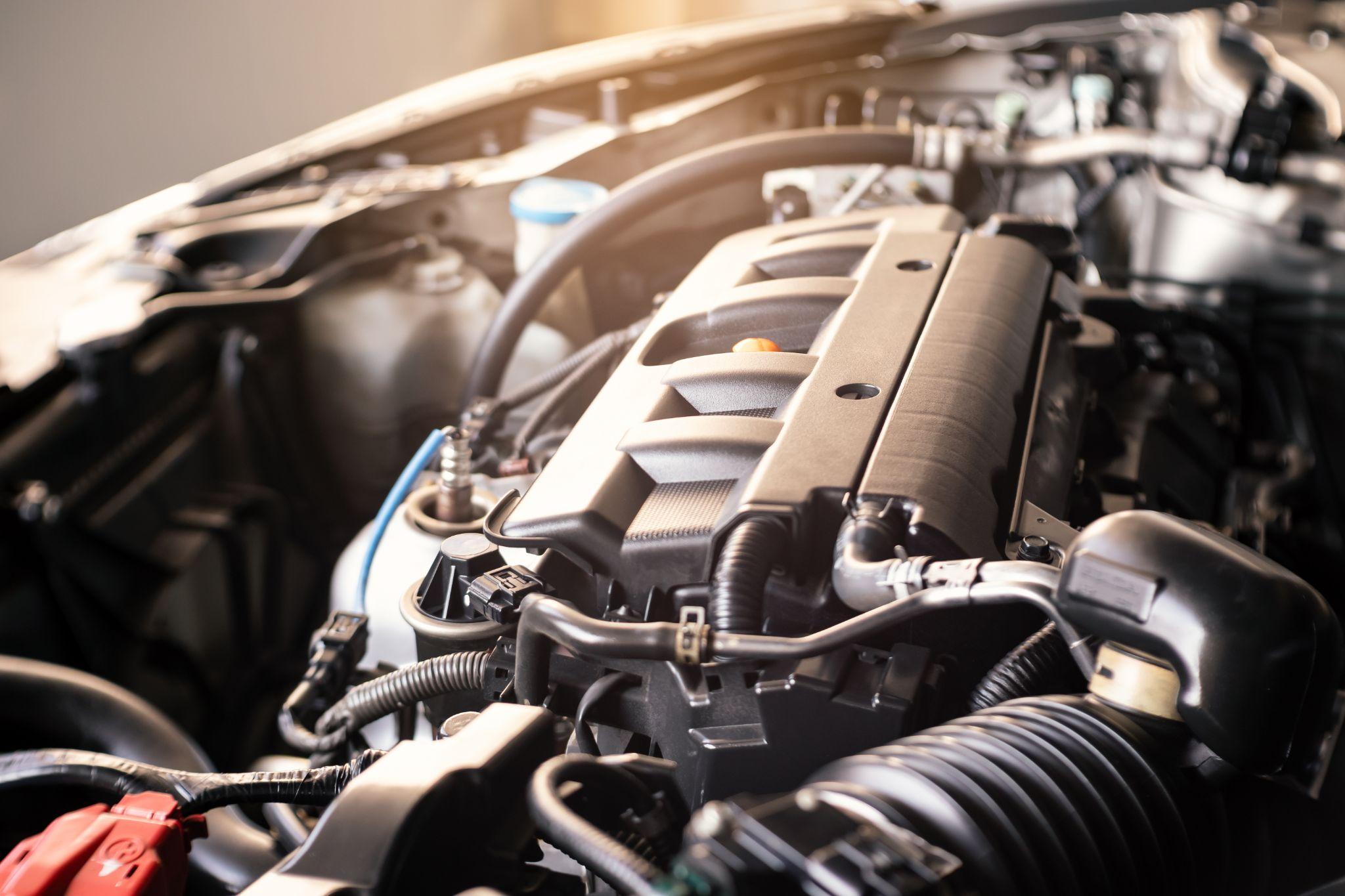

自動車部品

自動車にも各種のストッパーボルトが組み込まれています。

エンジンや変速機の調整ねじ、クラッチやブレーキペダルのストッパー、ドアの開度調整ボルト、ボンネットの高さ調整用のゴム付ストッパーボルトなどです。

これらは振動環境でもズレないよう堅牢に固定され、必要に応じて樹脂パッドやゴム部品で衝撃や騒音を和らげる設計になっています。

特にボンネットやトランクのストッパーは、ボルト先端にゴム製バンパーが付いたタイプが多く、締め込むことでパネルの位置と閉まり具合を微調整できるようになっています。

搬送システム・産業用ロボット

ベルトコンベアや搬送装置では、ワークの停止位置を決めるためにストッパーボルトが使用されます。

シリンダー式のストッパユニットにボルトを組み合わせ、ワークの大きさに応じて停止位置を変えたり、ライン切替時に素早く調整できるようになっています。

また産業用ロボットや自動組立機では、安全確保のためのリミットストッパとして、過度な動きを物理的に制限するボルトが組み込まれています。

非常停止時に機構が破損しないよう、衝撃吸収材付きの調整ボルトが配置されるケースもあります。

ストッパーボルト選定時の注意点

ストッパーボルトを選定・設計する際には、以下の技術的観点に注意が必要です。

材質と環境適合

使用環境に応じて適切な材質・表面処理を選ぶことが重要です。

湿気や水に晒される環境では錆びにくいステンレス鋼や防錆メッキ品を選定します。沿岸地域などでは、より耐食性に優れるA4ステンレスやチタン製ねじが推奨されます。

一方、強度や耐摩耗性が必要な場合、焼き入れした合金鋼製(黒染め仕上げ)のものが適しています。

異種金属接触による腐食や焼付きにも留意し、必要なら潤滑剤や表面処理で対策します。

適切な締結力・ねじサイズ

ストッパーボルトは過大なトルクで締め付けると、ねじ山の破損や六角穴の舐め、相手部材の損傷を招く恐れがあります。

六角棒レンチで締める場合は、短手でレンチを持ち30度ほどしなったところが適切な締め付け具合の目安です。

サイズ選定については、固定対象の軸径に対しストッパーボルト径はおおよそ1/2程度が目安とされます。細すぎると保持力が不足し、太すぎると部材を弱めるためです。

衝撃・振動への耐性

振動や反復衝撃が加わる用途では、緩み止め対策が必須です。

先端形状では、くぼみ先やローレット先が振動緩みに強い特性を持ちます。

さらに確実を期すなら、ねじロック剤(ゆるみ止め接着剤)を塗布したり、ナイロンパッチ付きのストッパーボルトを使用する方法があります。

もう一つの手法としてダブルストッパーボルトがあります。

これは一度締めたストッパーボルトの上からもう一つ小さなストッパーボルトを重ねて締め付け、互いを押し合うようにしてロックする方法です。二つのねじが互いに緩みを阻止し、強力なゆるみ止め効果を発揮します。

また、停止用ストッパーボルトの場合、衝撃でねじ自体が曲がったり位置ずれしないよう、緩衝材(ウレタンやゴム)の併用や、ボルト径・強度の余裕を考慮しておくことも重要です。

先端形状と相手部品への配慮

前述したように、先端形状の選択は用途と相手材質に合わせます。

軟質なシャフトに対して尖ったとがり先を用いると深い傷を残すため、後々の部品交換や調整を考慮すると平先やナイロン先端付きが望ましく、高トルクを伝達する必要がある場合は、シャフトにフラット面(押え当て)を加工し、そこにカップ先や犬先を確実に押し付けることで滑りを防止します。

このようなディンプル(くぼみ)や平面部を設けることで、位置ずれを防ぎつつ締結力を高められます。

逆に外観や表面仕上げを重視する箇所では、ストッパーボルトが残す押付け痕の発生には注意が必要です。

先端形状の選択には、必要に応じて先端に軟質材を噛ませる、圧痕が残らない箇所で固定する、といった配慮が求められます。

製品設計者向けの実務的アドバイス

製造業の現場でストッパーボルトを扱う設計者・技術者に向け、以下の実務上のポイントやよくある問題と回避策をまとめます。

締付管理と緩み防止

ストッパーボルトは小さいため、作業者の勘に頼った締め付けでは過不足が生じがちです。

適正トルクを社内基準で明確にし、トルク値がわかる工具を使って締め付ける習慣を付けましょう。

また、振動環境では経時で緩むことがあるため、ねじロック剤の塗布や二重ナットならぬ二重ストッパーボルトでのロックを検討してください。小ねじ用の低強度ロック剤を使えば、後で調整も可能になり振動緩みを大幅に低減できます。

定期点検ではストッパーボルトの緩み具合をチェック項目に入れ、必要に応じて増し締めや再固定を行います。

適切な相手構造の用意

ストッパーボルトだけに頼らず、固定対象側にも工夫を凝らしましょう。

例えば軸にフラット(平面)やくぼみを設けておけば、ストッパーボルトによる位置決めが容易になり、高トルクでも滑りにくくなります。

特に高速回転軸や高負荷の連結では、キー溝+キーや割りピンとの併用も検討すべきです。

ストッパーボルト単体で無理に力を負担させず、役割を「位置決め・予圧」程度に留め、主荷重は他の機構で支える設計の方が安全です。

部品の損傷とメンテナンス

ストッパーボルトを強く締めると、相手部材にくぼみや変形が生じます。

これは保持力向上には有利ですが、再調整や分解の際に部品の抜き差しが困難になることがあります。シャフトにめり込んだ痕によってベアリングが通らなくなる等の問題が代表的な不具合です。

そのため重要部位では、締結痕による影響をあらかじめ想定し、必要なら交換パーツを用意しておく、締結位置をずらせるように設計しておく、あるいは先端に軟質パッチ付きねじを採用するなどの配慮が求められます。

また、再使用時にはねじ先端や受け側の傷を点検し、異常摩耗や変形があれば交換が必要であることを考慮しておきましょう。

組立性とアクセス性

ストッパーボルトは小さい六角穴や溝で回すため、組立や調整時の「工具のアクセスのしやすさ」に注意しましょう。

狭い箇所に配置する場合は、レンチが斜めにしか入らず十分なトルクをかけられない、といった問題点が発生します。

事前に3D上で工具のクリアランスを確認し、必要なら長ねじにして頭部を露出させる、あるいはアクセスホールを設けるなどして対応します。

六角穴付きねじでは、ねじ穴にごみや塗料が詰まるとレンチが奥まで入らなくなるので、塗装工程が後にある場合は仮ねじでマスキングするか、組立前にエアブローで清掃するなどの対策を取ります。

トラブル事例と対策

よくある失敗として、「ストッパーボルトを締め忘れて軸が抜けてしまった」「振動で緩み、タイミングがずれて装置不良を起こした」等があります。

これらは締結管理や二重固定(ゆるみ止め)を徹底することで最小限に防げます。

また「締め付け過ぎて六角穴を潰してしまい、二度と外せなくなった」というケースも少なくありません。

これは適正トルク管理と、高品質なレンチの使用、さらにはねじに合ったサイズの確実な選定で防止できます。

小さなストッパーボルトほど、工具の磨耗や公差によるガタで穴を舐めやすいので、プロは新品の六角レンチを適宜使うなどの対策で気を遣っています。

最後に、「思った以上に固定力が出ず軸が空回りした」という失敗もあります。

原因としては先端形状の不適切な選択、相手部材が硬すぎて咬み込まない、潤滑油が付着して滑った等が考えられます。

対策として軸にフラット面を追加工する、先端を見直す(例:平先→くぼみ先に変更)、脱脂して締結し直す、といった方法で改善可能です。

機械加工の現場で使用されるストッパーボルトの応用的な事例と注意点

ストッパーボルトはいろいろな場面で使用され、正確な位置決めや量産品の定位置への着座・据え付けには欠かせない部品です。

以下でマシニングセンタなどで使えるストッパーボルトの応用的な使い方やその注意点などを、現場経験の観点から紹介していきます。

板材加工に使用するときは、基準となる面(平行の基準面)に近づけすぎない

板材の量産品加工では、位置決めやクランプ位置を一定させて加工するために専用治具を使用していることが多くあります。

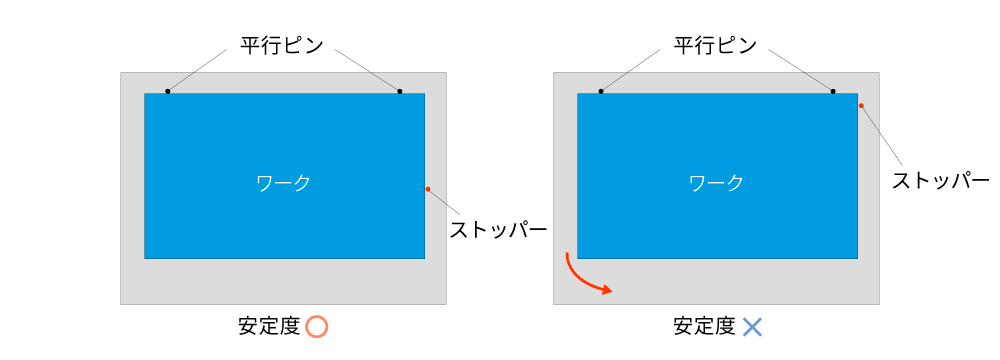

Y軸の基準面を平行ピンに当て、X軸の基準面にストッパーボルトを使用した「当たり」にセットするとき、ストッパーボルトの位置はなるべく平行ピンから離しつつワークの中央を当てるようにすると、ワークの取り付けが安定します。

特に、経験の浅い作業者やパートの作業員などに脱着作業を任せる場合、ミスが起こりにくいストッパーの位置決めが重要です。

図の左側のように、平行を出している基準面から離れた位置にX軸側のストッパーを設けるとワークが取り付けやすくなり、逆に右側のようにX軸のストッパーが平行の基準面に近すぎると赤い矢印の向きに回転しようとする力が働き、正確に取り付けできなくなる可能性があります。

ワークが矢印の方向に動いたまま加工してしまうと、ワークの平行度がずれてしまい基準面からの寸法が外れ不良品となります。

また、ずれが大きい場合は、エンドミルなどの工具の干渉やワークの角でドリルが破損するなどの問題が発生するかもしれません。

そのため、経験の浅い作業者でも失敗しにくい、正確な取り付けがしやすい位置にストッパーを取り付けるようにするのが、効率のよい治具設計や不良品削減につながります。

ワーク位置からストッパーの突き出しを決定するのは困難である

多くの場合は、ストッパーの位置を固定してからワークを当て、原点を測定するといった方法を採用しますが、場合によってはワークを固定し原点の座標が決まっている状態からストッパーを設定することも少なからずあります。

しかし、あらかじめ原点の座標値が決まっている状態からその位置に正確にストッパーを設定するのはとても困難です。

理由は、ストッパーの位置を設定しナットなどでゆるみ止めを施すとき、ストッパーの突き出しが微妙に変わるためです。

治具のストッパーのみが何らかの事故で破損してしまった場合や、慣れない作業者が誤ってストッパーを外してしまった場合などで起こりうることがあります。

熟練者なら、ゆるみ止めのナットを締めたときの変化を見極めて元に戻せることもありますが、慣れない作業者がやるとストッパーの位置がずれてしまい、そのまま加工をしてしまうと不良品が大量発生する原因になります。

万が一、そういった問題が発生した場合は速やかに上司や管理者に連絡し対応してください。迅速かつ正確な報告・連絡・相談は、不良品の大量発生や不具合品流出のストッパーとなります。

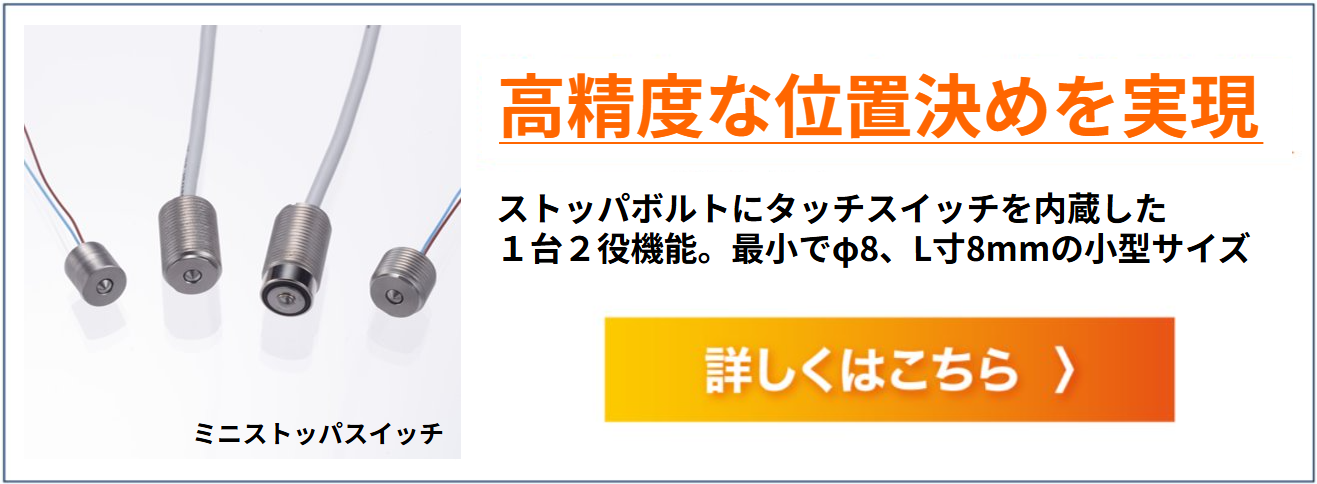

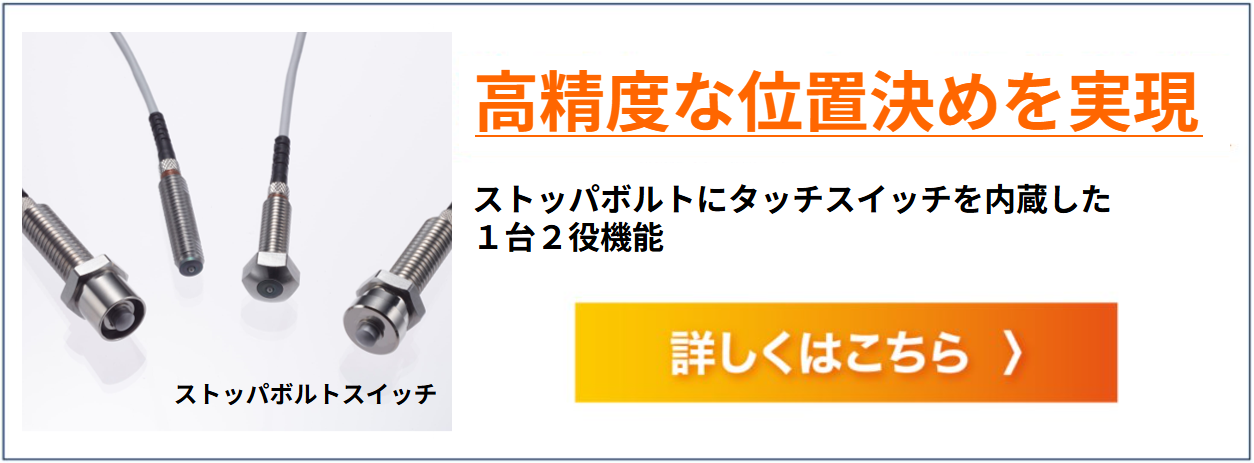

メトロールの高精度な位置決めセンサとは?

工作機械や産業用ロボットにおいて、数ミクロン単位の精度で部品を位置決めすることは、生産効率や品質を大きく左右する重要な要素です。

日本の計測機器メーカー「メトロール」が提供する高精度位置決めセンサは、最大繰返し精度0.5µmという世界トップクラスの性能を誇り、過酷な環境下でも安定して動作します。

200種類以上の豊富なラインナップを持ち、工作機械の原点位置出しから工具の折損検知、ワーク着座確認まで幅広く対応可能。

単なるスイッチではなく、「精度・耐久性・省エネ」を兼ね備えた次世代の位置決めソリューションとして、国内外の製造現場で高く評価されています。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【導入事例】3Dプリンタの造形精度が10倍アップ!タッチスイッチ導入事例

3Dプリンタでの造形不良。原因は「テーブルの歪み」でした。

これまで近接センサでは検出できなかった造形テーブルの歪みを接触式で高精度に計測することで、1層目の造形失敗の原因となるテーブルの歪みを補正することに成功しました。

3Dプリンタメーカーのご担当者様に直接取材し、採用の経緯や効果についてお話しいただきます。

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。また、狭いスペースの制限がある中で、極力無駄のない治具や位置決め等の設計が求められます。

そこで、アウトガス対応・省スペース化に寄与するメトロールの「真空スイッチ」での精密位置決め事例を紹介します。

位置決めピンとは?種類や選定方法、現場から見たポイント

治具上で加工対象のワーク(部品や素材)を正確な位置に位置決め・保持する「位置決めピン」について解説します。

1・位置決めピンとは

2・位置決めピンはなぜ重要なのか

3・位置決めピンの種類

4・位置決めピンの選定と設計

5・現場から見る、位置決めピンの設計や使い方のポイント