計測器とは?種類や原理、規格や選定のポイント、実務での注意点を解説

製造現場から研究開発、医療や環境分野まで、あらゆる領域で欠かせないのが「計測器」です。長さ・温度・圧力・流量・振動など、目に見えない物理量を正確に数値化し、品質保証・安全管理・工程改善に役立てるのがその役割です。

しかし計測器は種類も原理も多岐にわたり、適切に選定・運用しなければ正しいデータは得られません。

さらに、国際規格やトレーサビリティへの対応、定期的な校正も求められるため、単なる「測る道具」以上の重要性を持ちます。

本記事では、計測器の定義や役割、代表的な種類と原理、国際規格や品質管理との関係、選定のポイント、設計や現場での実務的な注意点までを体系的に整理しました。

目次

計測器とは?定義と役割

「計測器」とは、長さ・温度・重さ・圧力・加速度など様々な物理量を測定し数値化する装置や機器の総称です。

日本産業規格では、モーター駆動で機械的に測定を行うものを「測定機」、モーターを内蔵しないものを「測定器」と定義していますが、「計測器」はこれら測定機・測定器・計器・標準器などすべてを含む広い意味の言葉として用いられます。

製造業の現場から研究開発や医療分野に至るまで、計測器は正確なデータ取得に不可欠なツールです。製造現場における計測器の役割は、製品や設備の状態を数値によって把握し、品質管理やプロセス改善に活かすことです。

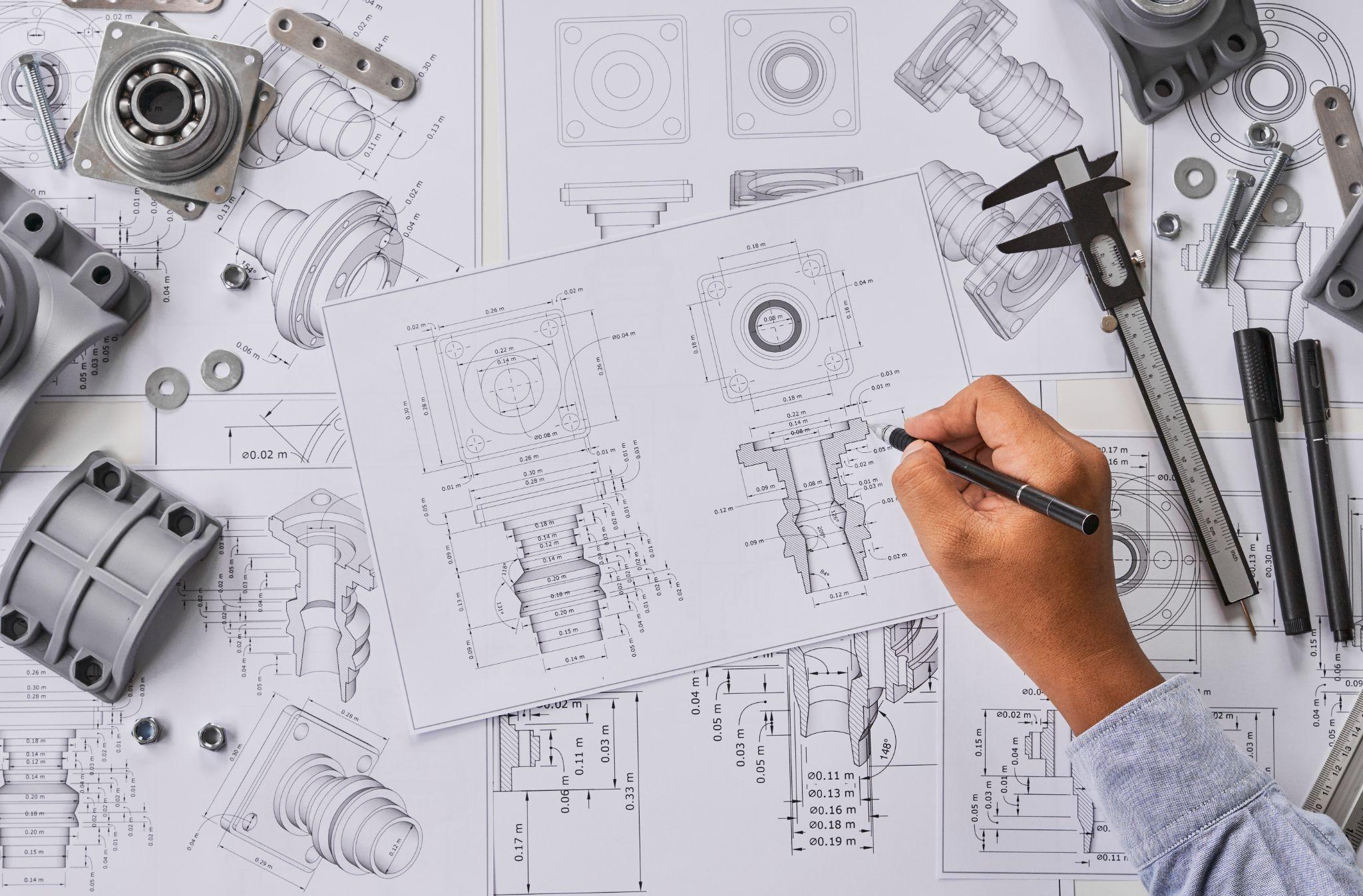

たとえば加工後の製品寸法や形状が「図面どおりなのか?」を測定器で確認することで、品質を安定させ不良品の発生を防止できます。

また、取得したデータを分析することで製造工程の改善点を見出し、生産プロセスの最適化につなげることも可能です。

計測器は、単に測るための道具にとどまらず、製造現場の品質向上・効率向上を支える重要な存在だと言えます。

計測器の種類

計測器には測定対象や物理量に応じて多種多様な種類があります。製造業の現場で使われる代表的なものは、次のようなカテゴリーに分類できます。

寸法測定器(長さ・形状)

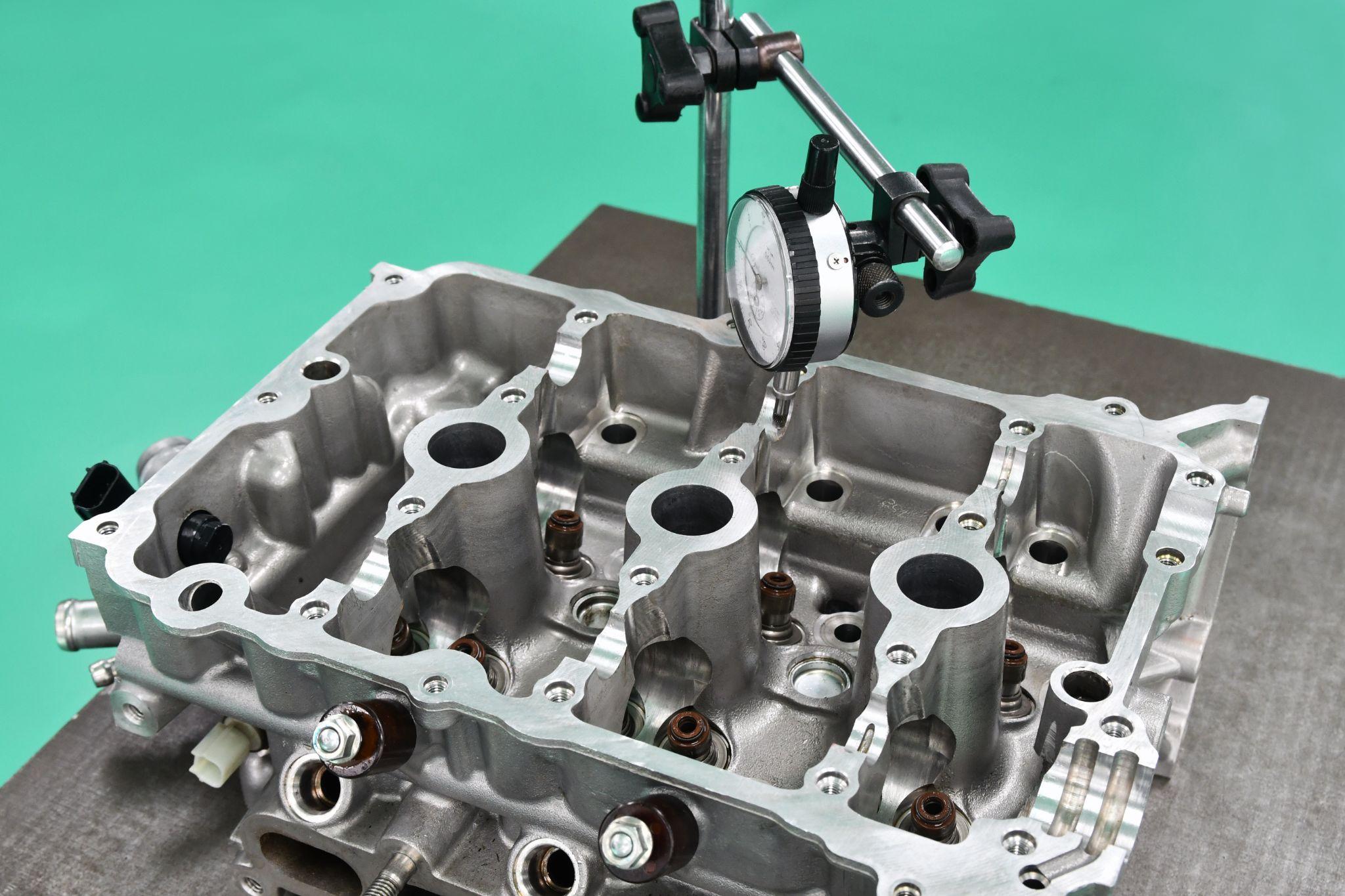

寸法測定器は製品の寸法や幾何形状を測る機器です。例としてノギス(キャリパ)やマイクロメーター、ダイヤルゲージ、ゲージブロック、三次元座標測定機(CMM)などがあり、ミクロン単位で長さや厚み、直径などを精密に測定できます。

圧力計

圧力計は気体や液体の圧力を測定する機器です。

一般的なアナログ圧力計はブルドン管という金属管の変形で圧力を指示し、デジタル圧力センサは圧力による電気信号の変化(ひずみゲージ等)で数値を表示します。

工場では配管や装置の圧力管理、安全弁の設定確認などに用いられます。

温度計

温度計は温度を測定する計測器で、水銀温度計やバイメタル温度計、熱電対・測温抵抗体などのセンサを用いた電子式温度計があります。

接触式では対象物に触れて温度を測り、非接触式では赤外線放射を検出して温度を測定します。製造プロセスの温度管理や設備の過熱監視に欠かせません。

流量計

流量計は流体(液体・気体)の流れる量(流量)を測定する機器です。

代表的なものに差圧式流量計(オリフィスやピトー管による圧力差測定)、容積式流量計、タービン流量計、電磁式や超音波式流量計などがあり、配管内を一定時間に通過する体積または質量を測定します。

工場の配管ラインでの液体・蒸気の流量管理などに用いられます。

振動計(加速度計)

振動計(加速度計)は機械や構造物が発する振動の大きさや周波数を測定する機器です。

加速度センサ(ピエゾ素子等)で振動加速度を電気信号に変換し、振動数や速度、変位に換算して表示します。

回転機械の状態監視(異常振動の検知)や設備の予知保全に活用されます。

騒音計(音響計)

騒音計(音響計)は周囲の音の大きさ(音圧レベル)をデシベル(dB)で測定する計測器です。

マイクロフォンで音波を電気信号に変換し、人間の耳の特性に合わせた周波数補正(A特性など)を行って音圧レベルを表示します。

工場内の騒音環境の評価や機械の運転音の測定に使用され、労働環境の管理や騒音対策に役立てられます。

各種計測技術の原理と特徴

計測器の測定方式には様々な原理が使われており、その特徴を理解し使い分けることが重要です。

代表的な選択方法として、「接触式か非接触式か」「機械的か電気的(電子的)か」という分類が挙げられます。

接触式測定

測定対象にセンサや工具が直接触れることで量を測る方式です。

マイクロメーターやノギスは対象物を実際に挟んで寸法を測定し、熱電対温度計は接触したプローブ先端で温度を感知します。接触式は基本的に高い信頼性と精度がありますが、対象物に傷をつけたり、測定圧によって物理的な影響を与える可能性があります。

また高速移動する物体や高温の物体では故障などのリスクがあるため、適用は困難です。

非接触式測定

レーザー光や超音波、赤外線などを利用し、対象に触れずに測定する方式です。

例えば画像寸法測定機ではカメラで撮影した映像から寸法を解析し、レーザー距離計は被測定物に当てたレーザーの反射光で距離を測定します。非接触式は測定対象に影響を与えず、安全に遠隔測定できるという利点があります。

複雑形状や柔らかい物の計測も可能ですが、表面状態や環境光の影響から誤差が発生しやすい点に注意が必要です。

機械的測定法

機械的な変位や力の伝達によって測定する方式です。

アナログ測定器に多く、ばねの伸び縮みによる力計や、てこ機構で拡大した変位を指針で示すダイヤルゲージなどが該当します。

構造が単純で壊れにくく電源不要という利点がありますが、読み取りに熟練を要したり、測定範囲が限定されることがあります。

電気的・電子的測定法

センサで検出した物理量を電気信号(電圧・抵抗・電流など)に変換し、電子回路で増幅・演算して数値を出力する方式です。

現代では多くの計測器が電子式になっており、ひずみゲージ式ロードセルは荷重を抵抗変化に変え、電子回路で数値に換算します。電子式はデータの記録や分析と親和性が高く、高速応答や微小変化の検出が可能です。ただし回路ノイズや温度ドリフトなど、電気的誤差要因にも配慮が必要です。

これらを組み合わせ、「接触式かつ機械式」「非接触式かつ電気式」といった測定方式が存在します。三次元座標測定機では接触式プローブと非接触式レーザープローブの双方を選択できます。

測定対象や要求精度に応じて最適な原理を持つ計測器を選ぶことが大切です。

精度・再現性・信頼性の確保(校正とトレーサビリティ)

計測器を用いた測定結果の品質を評価する上で重要なのは、「精度」「再現性」「信頼性」といった概念です。

精度(正確さ)は測定値が真の値にどれだけ近いかという指標、再現性は同じものを測ったとき毎回ほぼ同じ値が得られるかという指標、信頼性は測定結果を安心して信頼できる程度を指します。

これらを高め維持するには、計測器自体の管理だけでなく測定プロセスの管理も必要な要素です。

まず計測器は使用や経年によって誤差が生じるため、定期的な「校正」が必要になります。

校正とは、計測器の示す値を標準器(国家標準にトレースされた基準)と比較し、ずれを確認・必要に応じて調整する一連の作業です。校正済みの計測器にはラベルを貼付して校正状態を明示し、誤った取り扱いや不適切な保管で性能が劣化しないよう保護する管理体制も求められます。

もし校正で許容範囲を超える誤差が判明した場合は、その計測器で過去に測った結果の妥当性を点検し、必要に応じて製品の再検査・是正を行うことが求められます。

このように、計測器の校正と管理は品質保証に欠かせない「基礎的な概念」といえます。

また、測定値の信頼性を客観的に示すためのトレーサビリティ(測定の国家標準へのひも付け)と測定の不確かさ(測定結果のばらつきの定量評価)という概念も重要になります。

測定値がどれだけ国家または国際標準に準拠しているかを示すのがトレーサビリティであり、どれくらいのばらつき(不確かさ)があるかを明示するのが不確かさの評価です。

例えば長さの測定なら、国家標準たる長さ標準器(メートル原器に由来するゲージブロック等)との校正体系があり、そこへのトレーサビリティを確保した上で測定結果に不確かさ±○○μmといった表記を行います。

これにより測定結果の信頼性が客観的に保証されます。

高い精度・再現性を保つためには他にも、計測器の使い方の習熟、適切な測定環境(温湿度や振動・塵埃の管理)、測定手順の標準化など包括的な取り組みが必要です。

計測器管理の国際規格であるISO 10012(計測管理システム)では、計測器のライフサイクル管理を通じて測定の信頼性を保証する枠組みが定められており、企業はこれに則った精度管理体制を構築することが推奨されます。

国際規格・品質管理と計測器の関係

計測器の管理と利用は、品質マネジメントの観点から国際規格によっても要求されています。代表的な規格とその内容を以下にまとめます。

ISO 9001(品質マネジメントシステム)

製品やサービスの品質保証に関する国際規格で、計測器の管理にも言及があります。

ISO 9001では「妥当な測定結果を出せる適切な測定機器を使用すること」が要求されており、そのために計測機器の校正や管理を実施することが求められます。

組織は全ての使用計測器を特定し、校正計画を立てて定期校正し、校正状態を記録・ラベル表示するなどのルールを確立する必要があります。

校正切れの測定機器の使用は不適合とされ、ISO審査でも校正期限管理は重視されているポイントです。

ISO/IEC 17025(試験所および校正機関の能力)

試験や校正をおこなうラボの運営能力に関する国際規格です。計測器そのものの規格ではありませんが、計測器の校正証明書の信頼性に直結します。

ISO/IEC 17025認定を受けた校正機関は、国家標準へのトレーサビリティや適切な測定手順、技術者の能力など厳格な要求事項を満たしています。

例えば日本品質保証機構(JQA)などはISO/IEC 17025に適合した校正事業者として認定されており、その発行する校正証明書はISO 9001やIATF 16949(自動車産業向け)など各種認証取得にも活用できます。

ユーザー側から見ると、17025認定校正を利用することで自社の計測器管理が国際的にも信頼性の高いものだと証明できる利点があります。

計量法とトレーサビリティ

日本では計量法に基づき、特定の計測器(はかりや分銅など取引証明用計量器)は検定・定期検査が義務付けられています。

またJCSS(計量法に基づく校正事業者認証制度)によってトレーサビリティ体系が整備され、認証事業者が国家標準に直結する校正サービスを提供しています。

企業の品質管理では、このような国家制度も踏まえて計測器の信頼性確保を図る必要があります。計測器の正確さ・信頼性の確保は国際規格や法律と不可分です。

ISO 9001などの認証取得を目指す企業では、計測器管理手順書を作成して計測器台帳による一元管理、校正履歴の管理、ズレ発生時の製品への影響評価などを盛り込むことになります。

規格要求を単なる遵守事項と捉えるだけでなく、製造現場の品質リスク低減や信頼性向上のための有効な仕組みとして積極的に活用することが重要です。

計測器の選定のポイント

製造現場へ新たに計測器を導入する際に適切な選定を行うことは、正確かつ安定した測定に直結します。以下に計測器の選定時の主なポイントをまとめます。

測定目的に合った種類の選択

まず何を測るのか(寸法か温度か圧力か等)目的を明確にし、それに対応する計測器を選びます。

例えば製品寸法を測るなら寸法測定器、設備の温度監視なら温度計といった具合です。また測りたい値の範囲(レンジ)に合致した機器を選ぶ必要があります。

測定対象の大きさや量に対して適切なレンジ・分解能を持つ計測器を選定しましょう。

対象物や使用環境に適した方式

測定対象の形状・材質・状態に応じて、接触式または非接触式、センサの種類は何が適切なのかを検討します。

例えば柔らかい素材や高温物は非接触式が望ましく、透明な液体の流量測定には超音波式が適する、といった判断が必要です。

また現場の環境(高温多湿・粉塵・防爆の必要性等)に耐えうる堅牢性、防護等級(IP規格)も考慮してください。

現場での携帯性が必要ならハンディ型を、据付で常時監視なら固定式を選ぶなど、実使用環境にマッチした設計の製品を選びましょう。

必要な精度・分解能の確保

測定の要求精度がどの程度かを把握し、それを満たす性能の計測器を選定します。一般に高精度なほど価格も上昇するため、必要十分な精度を持つ機種を選ぶバランスが大切です。

例えば0.1mm精度で充分なところに0.001mm精度の機器は過剰性能でコスト高になりますし、逆に要求精度を満たさない機器では品質不良の見逃しにつながります。

また計測器メーカーのカタログ精度は理想環境での値なので、現場環境での試用も含めて評価します。

可能ならトライアルやレンタルで実物を試し、精度と使い勝手の両面から選ぶと失敗が少ないでしょう。

データ活用や拡張性への対応

昨今は計測データをPCに取り込んで記録・分析するニーズが高いため、選定機器がデジタル出力や通信機能(USB、Bluetooth、Ethernet等)を備えているかもチェックポイントです。

将来的にIoT連携する計画があれば、その計測器が上位システムと接続可能か、センサー部分だけ交換できるモジュール構造か、といった拡張性も考慮しましょう。逆に用途が限定的なら過度な多機能はかえって扱いにくい場合もあります。

現場の担当者が使いこなせるインターフェースかどうか、表示の見やすさやメンテナンス性も含め、総合的に評価します。

製品設計における計測器活用の実践的ポイント

最後に、製造業の製品設計者の視点から、計測器の知識や選定・活用がどのように役立つか、失敗しないためのポイントを紹介します。

設計段階で計測のことまで考えておくと、開発後期の評価試験や不具合解析で威力を発揮します。

測定可能性を考慮した設計

図面通りに製品を作るだけでなく、「その仕様をきちんと測定検証できるか」を設計段階で検討することが重要です。

例えば厳しい寸法公差を設定する場合、それを測れる検査治具やCMMの手配が必要ですし、内部構造が複雑な製品なら非破壊検査や内視鏡的手法の計測を検討しなくてはなりません。

設計者は自らの設計に対する検証計画を描き、適切な計測器・計測方法を選択する責任があります。測定しにくい設計は量産後の検査で問題になるだけでなく、開発段階で不具合発生時の原因の特定を困難にします。

したがって「この特性値はどのような計測器で、どの精度で測れるか?」を常に念頭に置いた設計を心がけましょう。

計測器の測定範囲と性能を理解する

設計者自身が試作評価で計測器を扱う場面も多々あります。その際、使う計測器の性能限界を把握しておくことが大切です。

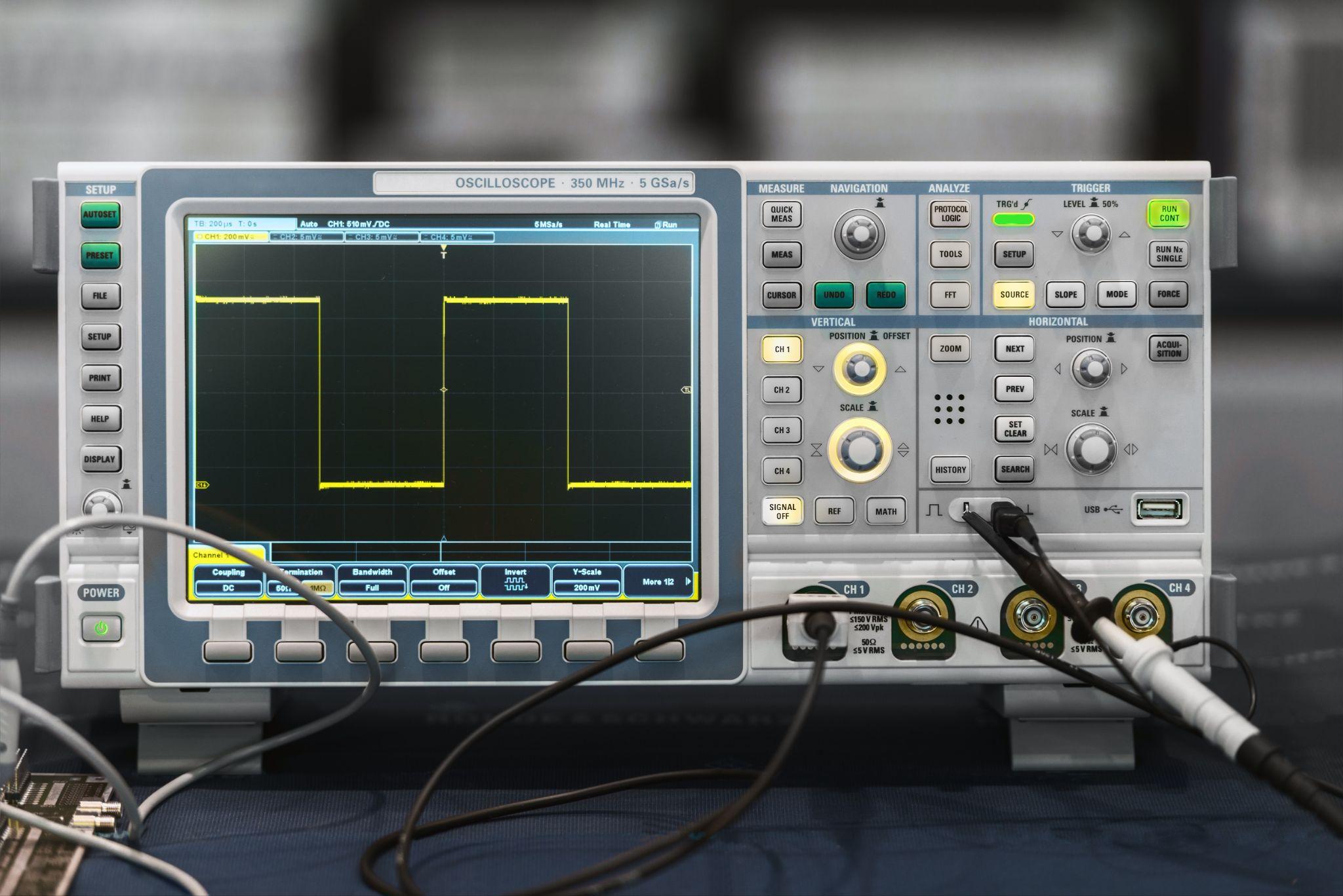

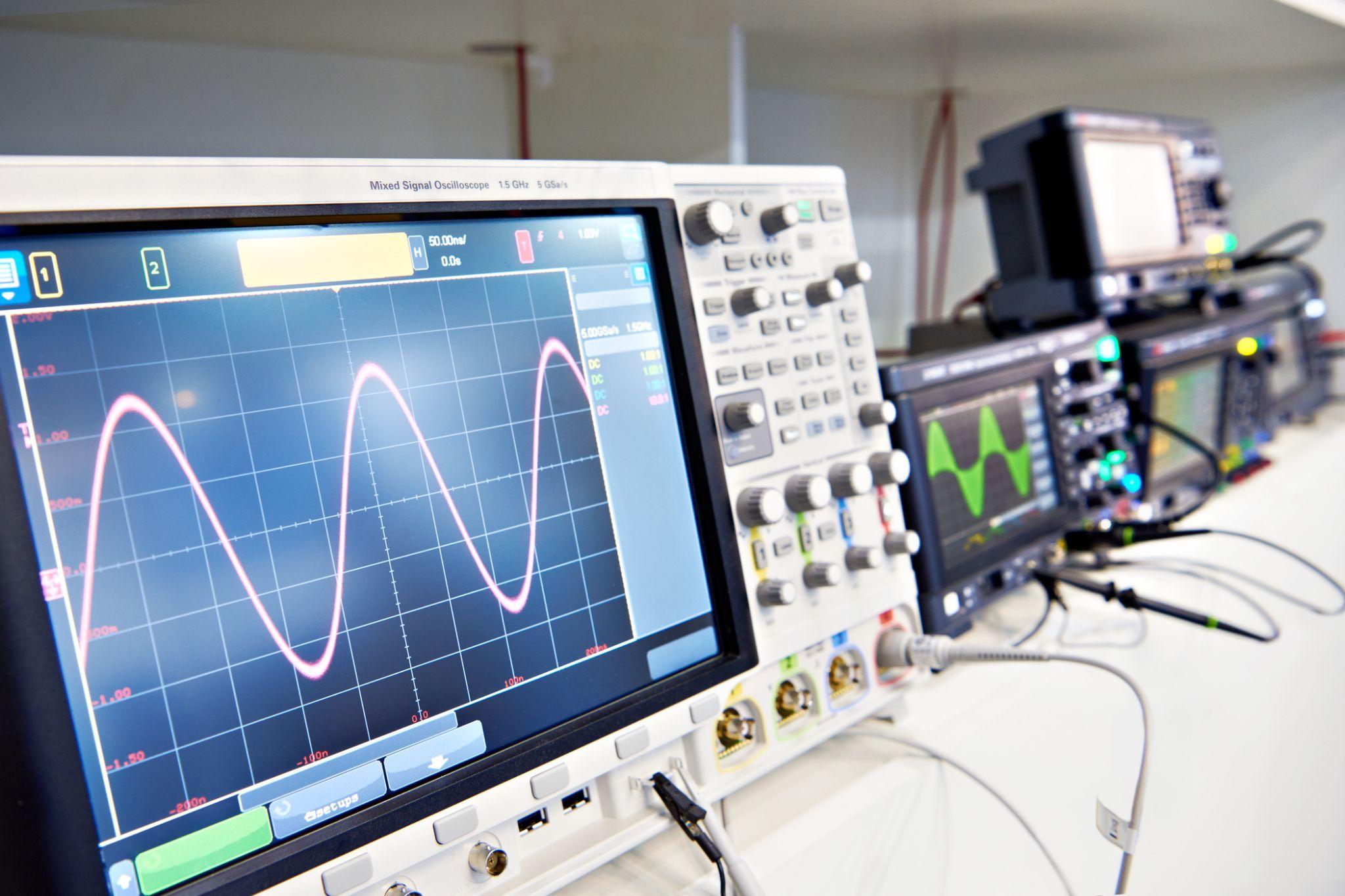

例えばオシロスコープで高速信号を見るなら帯域やサンプリングレートが十分か確認し、荷重試験ならロードセルの容量と精度が目的に適合しているか確認します。

測定対象の値が計測器の測定能力範囲に十分入っていることを事前に検証するのは基本中の基本です。これを怠ると、測定レンジ外でデータが飽和したりノイズに埋もれたりして誤った結論を導く恐れがあります。

設計段階のテストでは、計測器の取扱説明書を読み込んで測定レンジ・精度・応答性など仕様を把握し、必要に応じて上位機種や別方式の計測法も検討しましょう。

計測の不確かさと統計的解析

設計者は測定結果を鵜呑みにせず、その不確かさやバラツキの要因を考察する習慣を持つべきです。たった一度の測定値だけで良否判断せず、複数回測定して再現性を見る、可能なら異なる原理の計測器でもクロスチェックする、といった慎重さが失敗を防ぎます。

得られたデータに対しては統計的手法を用いて分析し、信頼区間や工程能力指数などを算出すると、品質に対する客観的な裏付けが取れます。

特に開発段階では測定データが限られがちですが、設計者自ら追加データ取得を提案したり、簡易な実験装置を工夫してでもサンプル数を増やす努力が望まれます。

それによって製品仕様に対する十分な検証が行え、量産移行後の想定外の不具合発生リスクを大きく低減できます。

自社製の専用ゲージも、測定器と同様に定期的に検査や校正をおこなう

現場で製品の加工に携わっているすべてのスタッフが、熟練工と同様に製品の寸法チェックができるわけではありません。

現場では、量産加工機に従事する経験の浅い作業者やアルバイトのスタッフなどが簡単に製品の寸法を確認できるよう専用の形状をしたゲージを採用してチェックをしていることがあります。

そういった自社ならではの専用ゲージも、定期的に寸法の検査や校正が必要です。

ゲージは、焼き入れなどで硬化させていても現場で頻繁に使用する以上必ず変形や摩耗が発生します。また、現場の温度によっても寸法が変化するため、四季を通して安定したチェックができるわけではありません。

自社製の専用ゲージを使用する現場では、定期的に「現場用のゲージ」の寸法確認をおこない、現場用のゲージとは別に検査室などの恒温室で保管するための「検査用のゲージ」を作成しておきましょう。

そうすることで、万が一現場用のゲージが寸法変化を起こしていても検査用のゲージがあるので、現場での不具合品の大量発生が出ても不具合品の流出は防ぐことが可能です。

メトロールの高精度な位置決めセンサとは?

加工精度を支える基盤となるのは、「ワークや工具を正しく位置決めできているか」を確実に確認することです。

わずか数µmのズレでも不良や工具損傷につながるため、位置決めセンサの性能は生産性と品質を左右します。

メトロールの高精度センサは、繰返し精度0.5µmのタッチスイッチや、10µm以下の隙間を検出できるエアマイクロセンサなど、多彩なラインアップを展開しています。

ここでは、現場の課題解決に直結するメトロールの代表的なセンサ製品と、その特長を紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

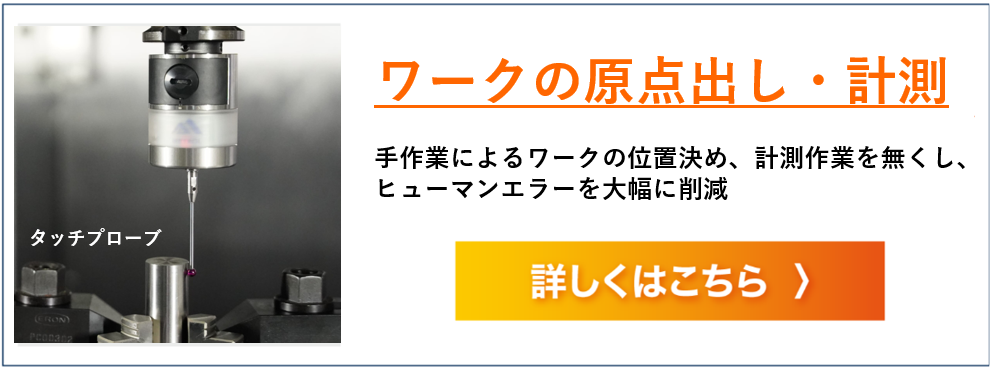

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

タッチプローブによる研削盤の「機上測定」とは?

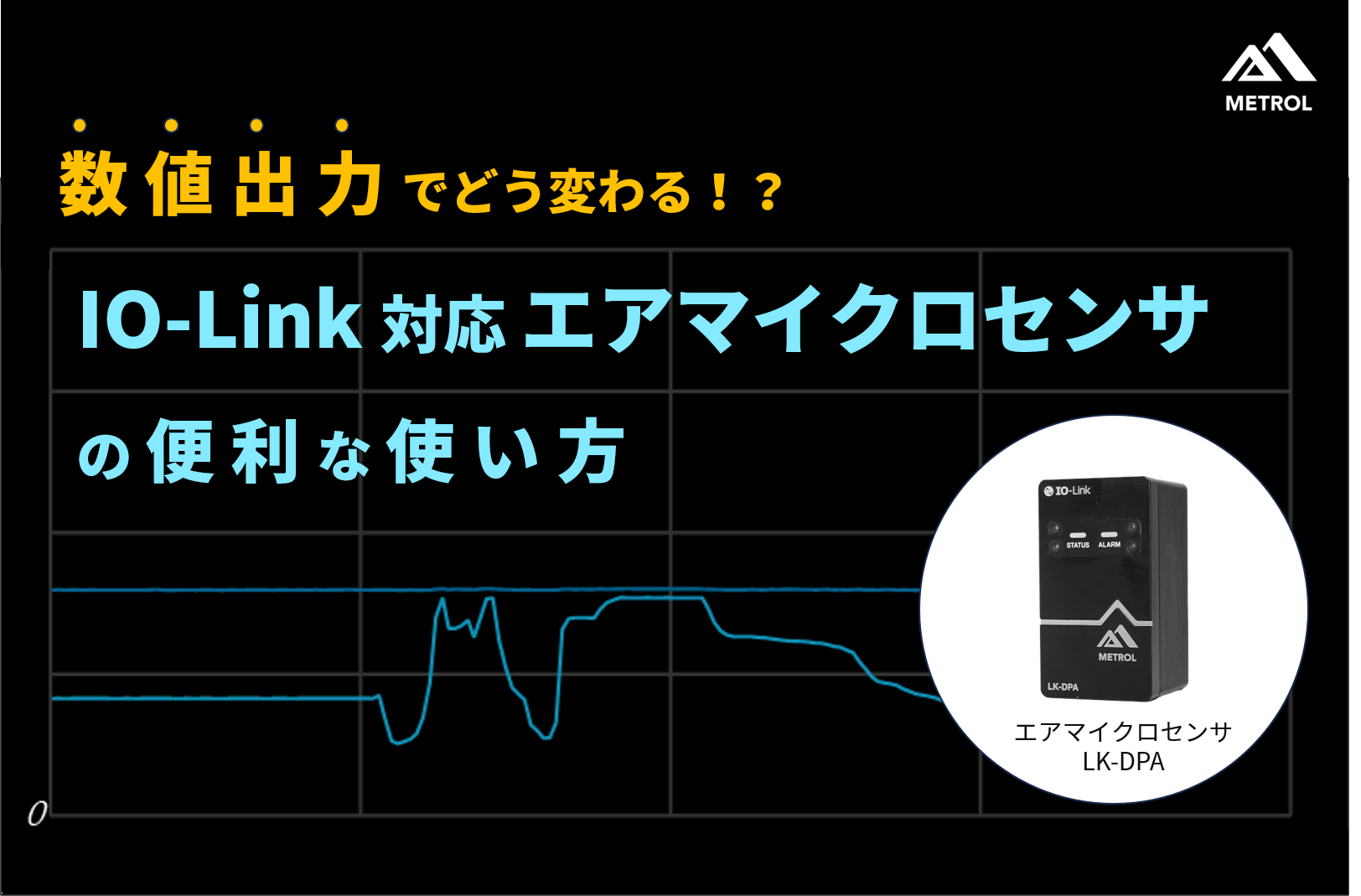

【解説】数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方

シリーズ初の IO-Link 対応機種『LK-DPA』は、集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。

センサをネットワークに接続するメリットや使い方を解説します。

測定器とは?種類と現場で起こる精度問題について解説

温度・長さ・重さなどさまざまな物理量を数値で測るための道具である「測定器」について解説します。

1・測定の定義や目的

2・測定器の種類と特徴

3・測定の重要性と、測定不備によるリスク

4・測定精度を維持するための管理

5・校正の頻度と測定器管理台帳