真空チャンバーとは?基本と種類、製造と設計上のポイントまでを解説

真空チャンバーは、製造業における高品質加工と先端技術開発の基盤装置です。半導体製造の成膜工程から航空宇宙機器の環境試験まで、大気の影響を排除した特殊環境を提供することで、従来では不可能だった精密加工や評価を実現しています。

工作機械や金属加工の現場でも、真空脱泡や真空乾燥、表面処理など多様な用途で活用が進んでいます。

本記事では、真空チャンバーの基本構造と動作原理から、製造現場での具体的な活用方法、運用時のポイント、コスト効率化の手法まで、実務に直結する知識を詳しく解説します。

目次

真空チャンバーとは

真空チャンバーは、内部を真空状態(大気圧より低い圧力の環境)に維持できる密閉容器のことです。真空装置における中心的な部品であり、チャンバー単体では機能を持たないため真空ポンプを接続して内部の気体を排出することで真空環境を作ります。

真空とは一般に大気圧(1気圧=約1013hPa)より低い圧力の状態を指し、用途に応じて要求される真空度(真空の深さ)は様々です。

例えば数百ヘクトパスカル程度の粗真空から、半導体製造や研究用途で用いられる10-7Pa(10-9Torr)以下の超高真空まで段階があります。真空チャンバーは目的の真空度に合わせて設計・素材が決定され、真空ポンプの種類も選定されます。

主な構造と部品

真空チャンバーは一般に金属製の容器で、内部から空気(気体)を抜くことで所定の低圧環境を実現します。使用される材質は主にステンレス鋼、アルミニウム合金、炭素鋼など耐久性の高い真空対応材料で、容器が大気圧に押し潰されない十分な強度を持ちます。

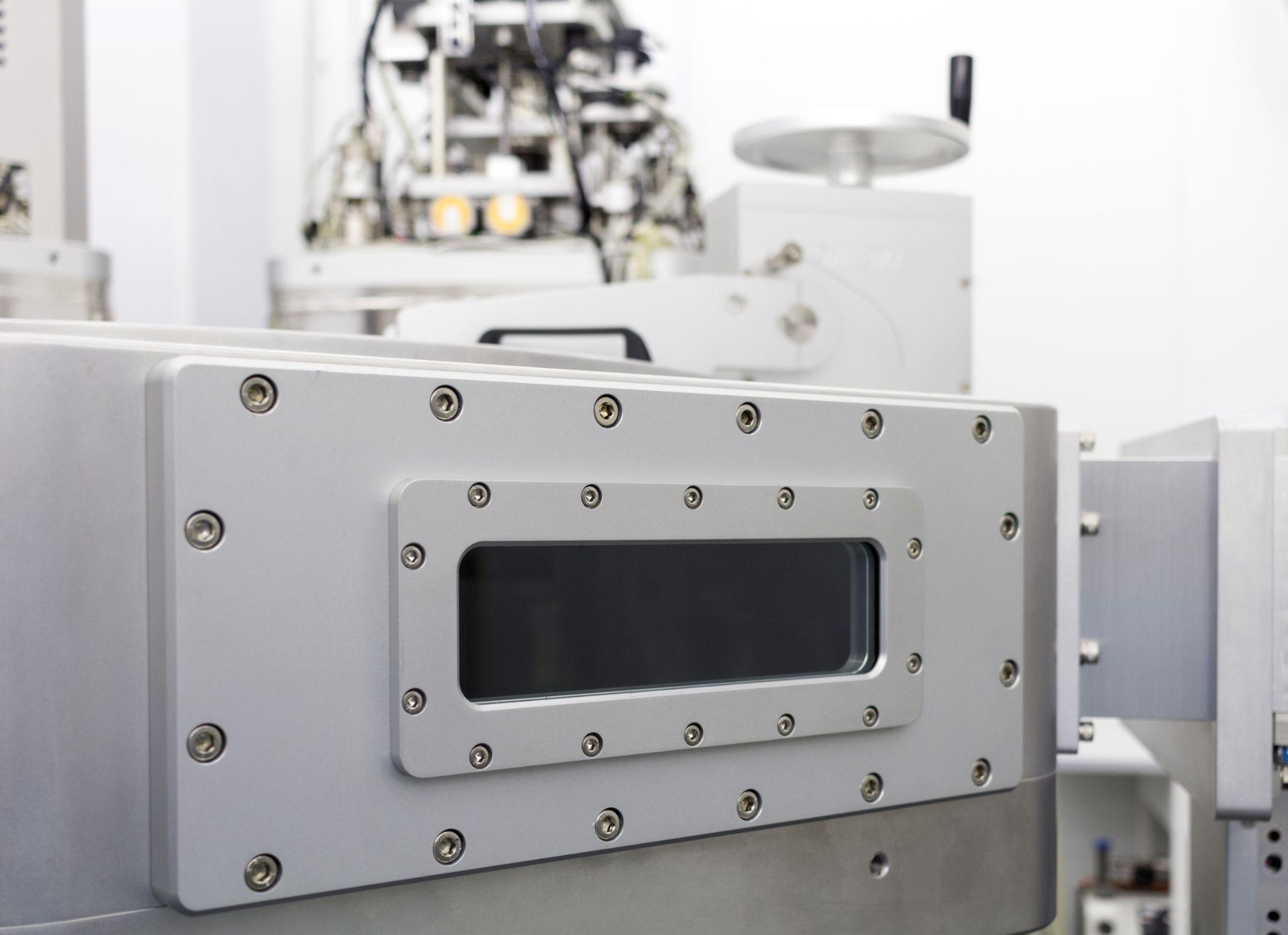

形状も用途により角型(箱型)、円筒型、球形など様々で、複雑な形状のオーダーにも対応可能です。大気との境界面には内部からの気体漏れや外部からの侵入を防ぐ工夫が施されています。

フランジとポート

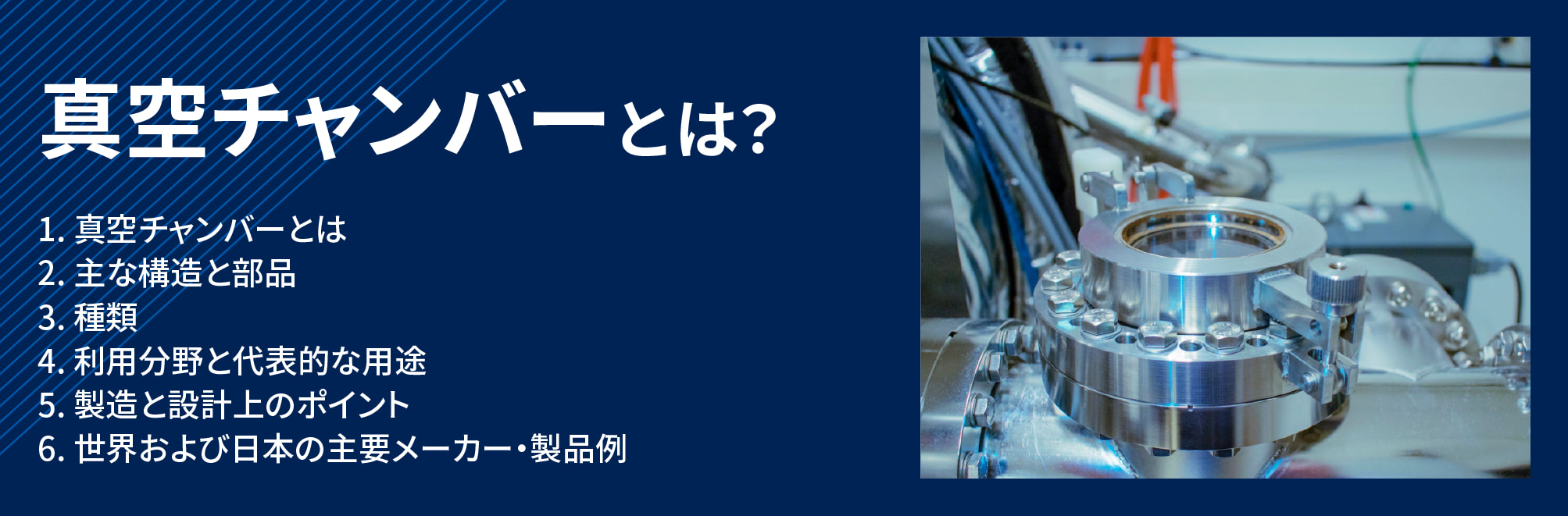

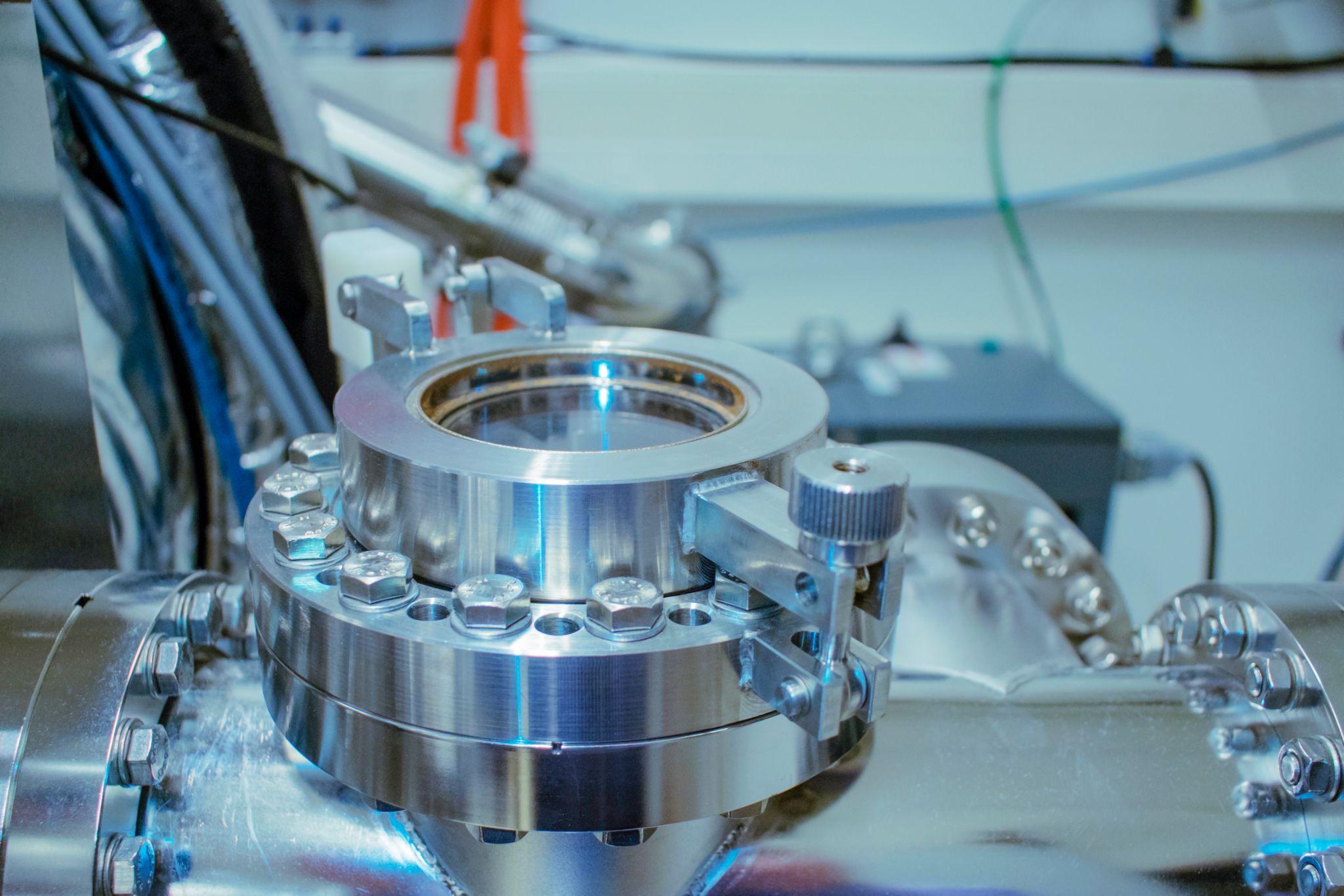

チャンバー壁面には真空ポンプや計測センサ、試料の出し入れ口などを取り付ける開口部(ポート)が設けられており、その接続部に標準化された真空用フランジ(例:KFフランジ、CFフランジなど)を備えています。

フランジ同士をクランプやボルトで締結し、真空シールすることで各種装置と接続します。高い気密性を保つにはフランジや接合部の加工精度が極めて重要で、真空チャンバー製造では精密な溶接・研磨が行われます。

必要に応じて透明なガラス窓(ビューポート)を設置し、内部の観察やレーザー光の導入が可能な設計も採られます。

シール(ガスケット)

フランジ接合部にはシール材としてガスケット(パッキン)が挟まれ、真空漏れを防ぎます。比較的低い真空域~中真空域では合成ゴム製Oリング(例:フッ素ゴムのOリング)によるシールが一般的ですが、高真空・超高真空領域では金属製ガスケットによるナイフエッジ型の金属シール(コンフラットフランジ+銅ガスケットなど)が不可欠です。

金属シールはゴムよりもガス透過が極めて少なく、耐熱性も高いため、真空度を上げるほど柔軟なゴムシールから堅牢な金属シールへと移行するのが通例です。

これらによりチャンバー内部の気密を保ち、真空環境を長時間安定して維持します。

真空チャンバーの種類

用途や規模に応じて、真空チャンバーには様々な種類があります。小さな実験用から巨大な試験施設用までサイズも真空度も多岐にわたり、それぞれ構造や使用法が異なります。主な種類の例として以下が挙げられます。

ベンチトップ型真空チャンバー

卓上サイズの小型チャンバーで、実験室や工房で手軽に扱えるタイプです。アクリル製容器と小型ポンプで構成された真空デシケーターなどが代表例で、試料中の気泡を抜く樹脂の脱泡(デガス)作業や、小規模な真空実験に利用されます。

透明アクリル製の場合は内部の様子を目視確認できる利点がありますが、材質の強度やガス透過の関係で到達真空度は中真空程度までとなります。ステンレス製の小型チャンバーもあり、電子顕微鏡試料の前処理や小規模プロセス実験に用いられます。

大型真空チャンバー

大型設備として設置される真空チャンバーで、直径数メートル~数十メートル規模に及ぶものです。人工衛星や宇宙探査機の真空環境試験には巨大な真空チャンバーが用いられており、米国NASAのオハイオ州グレン研究センターにあるドーム状のチャンバー(スペースパワーファシリティ)はその一例として有名です。

この種のチャンバーは厚い鋼板や内部補強構造によって大気圧に耐える設計になっており、大型扉やエアロックを備えて試験体の出し入れを行います。研究施設では高高度環境の再現実験(航空機機器の試験など)にも大型チャンバーが使われます。

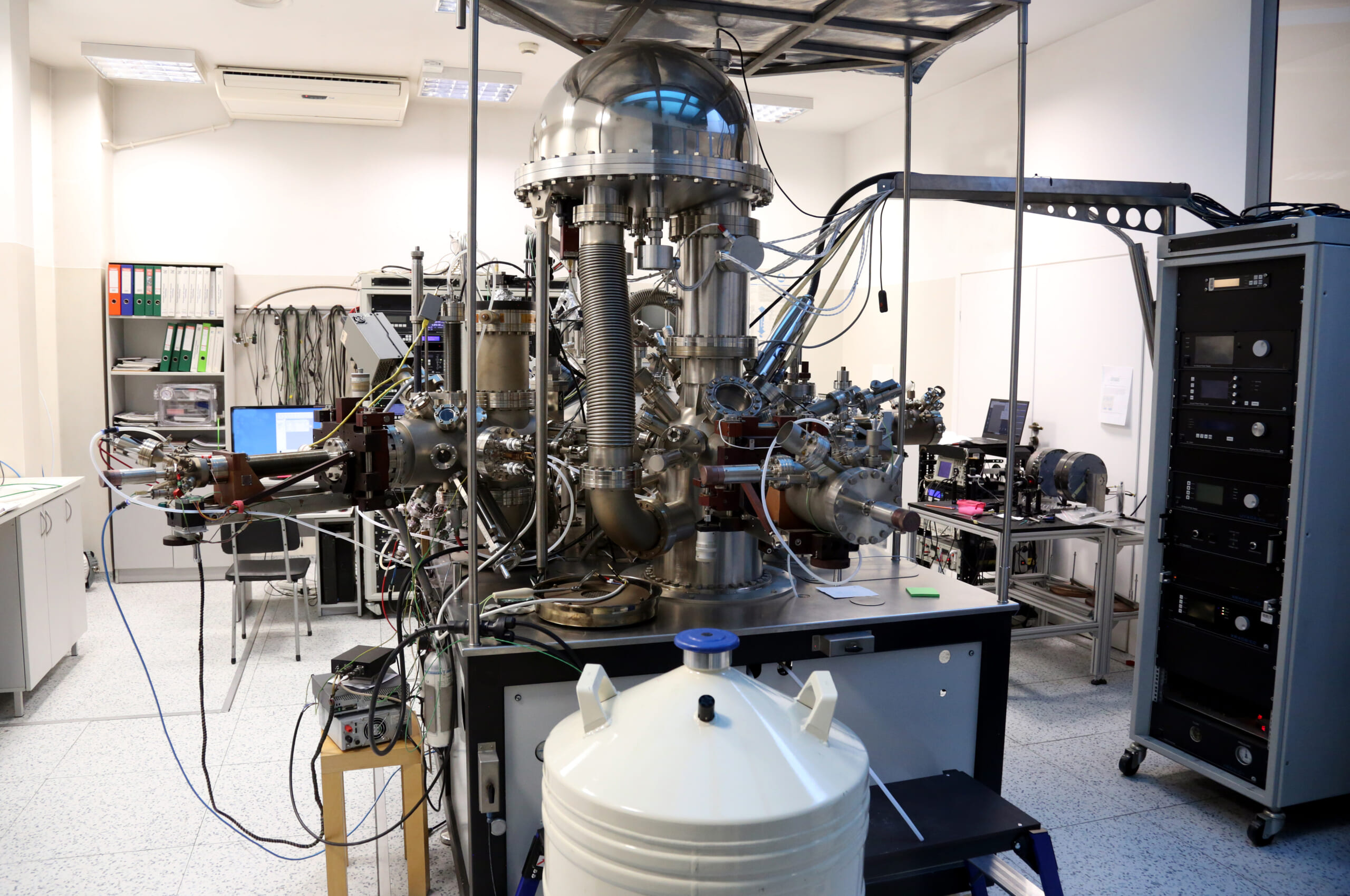

超高真空チャンバー

UHV(超高真空)と称される極めて高い真空度(例えば10-5~10-8Paオーダー)を実現するための特殊なチャンバーです。素材は低不純物のステンレス鋼が主に用いられ、チャンバー全体を加熱して内部表面に吸着したガス分子を追い出すベーキング(真空加熱処理)が可能な構造になっています。

接続部にはすべて金属シールを採用し、ガス放出を抑えるため内部に使用する部品もできる限り金属・セラミックスなど真空対応材料で統一されます。超高真空チャンバーは表面物理・材料科学の実験(表面分析装置、走査トンネル顕微鏡など)や、半導体製造の露光装置(EUVリソグラフィ)などで不可欠です。

また粒子加速器のビームラインや核融合実験装置では、広大な超高真空容積を維持するため大型かつ高度な真空チャンバー技術が投入されています。

利用分野と代表的な用途

真空チャンバーは多岐にわたる分野で活用されています。真空という酸素や水分が極めて少ない特殊環境を作り出すことで、材料や装置を大気中とは異なる条件下で扱うことが可能になります。以下に代表的な利用分野と用途を紹介します。

半導体製造分野

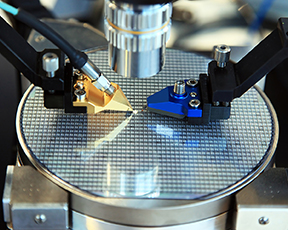

半導体デバイスの製造工程では、成膜(薄膜の堆積)やエッチング(微細加工)、乾燥・アッシングなど多くのプロセスで真空チャンバーが使われます。例えばプラズマCVD装置やスパッタリング装置ではチャンバー内を高真空に保ち、シリコンウェハー上に不純物の混入がない高品質な薄膜を形成します。

真空環境を用いることで、酸素や塵埃による汚染を防ぎ、膜厚の均一性を確保しつつ化学反応や蒸着プロセスを精密に制御できます。

最新のEUV露光装置では、大気中で光が減衰してしまう極端紫外線を使うために光路全体を真空チャンバーで密封する必要があります。真空技術は半導体製造の歩留まりと精度向上に不可欠な基盤技術です。

研究開発・科学実験分野

学術研究や産業技術開発の現場でも真空チャンバーは広く利用されています。材料科学では真空中で材料試料を分析・テストすることで、空気中の酸素や水分の影響を排除して純粋な特性を評価できます。

例えば真空チャンバー内で試料に電子線やイオンビームを当てて微細構造を観察したり、宇宙空間に模した高真空・極低温環境下で新素材の耐久性を試験したりといった用途があります。物理学の分野では、粒子加速器のビームラインも真空チャンバーの一種であり、粒子が空気分子と衝突せずに飛翔できる超高真空が維持されています。

また核融合炉の実験装置では炉内を真空にして燃料ガスを閉じ込める必要があり、真空チャンバー技術が大型化する装置の重要要素となっています。

このように真空チャンバーは基礎研究から応用開発まで、クリーンな環境を提供する試験装置として活躍しています。

宇宙環境試験分野

人工衛星や宇宙機器の地上試験では、真空チャンバーを用いて宇宙空間の極低圧環境や温度変化を再現します。宇宙空間はほぼ真空(約10-4Pa以下)であるため、衛星搭載機器や宇宙服・探査機部品などがその環境下で正常に機能するかを確認する必要があります。

大型の宇宙環境シミュレータではチャンバー内を高真空に排気し、同時に液体窒素などで内壁を冷却することで宇宙の真空・低温状態を模擬します。地上で宇宙環境を再現できる設備は限られますが、真空チャンバーは比較的容易に宇宙空間の真空を再現できるため非常に有用です。

実際、NASAでは直径30m級の大型チャンバーで宇宙船オリオンの真空試験が行われています。日本でもJAXAや大学研究所に宇宙環境試験用の真空チャンバーが設置され、人工衛星の熱真空試験や宇宙機器の寿命試験に利用されています。

経験者から見た真空チャンバーの製造と設計上のポイント

高性能な真空チャンバーを実現するには、以下のような製造・設計上のポイントに留意する必要があります。

漏れ防止とシール技術

真空チャンバーでは極めて高い気密性が要求され、目に見えない微小な隙間からのリーク(漏洩)も許されません。したがって接合部には確実なシールが施され、溶接部やフランジ接続部にはヘリウムリークディテクタを用いた真空漏れ検査が行われます。

シール材の選定も重要で、真空度に応じて最適なガスケットを用います。先述の通り低・中真空用には弾性Oリング、高真空以上では金属ガスケットを使用し、超高真空ではナイフエッジによる金属同士の面接触シールでなければ十分な気密が得られません。

接合部の構造も工夫され、例えばボルト穴は行き止まりの「袋穴」にせず貫通させるか、内側に通気溝を設けて締結部にガスが溜まらないようにします。これらの設計により実質的に「漏れのない容器」を作り上げています。

材質選定とアウトガス対策

真空中では素材からの微量なガス放出(アウトガス)が真空度向上の妨げになります。そのため、真空チャンバーの材質には真空中でのガス放出が少なく、かつ機械的強度や耐腐食性に優れたものが選ばれます。

一般的にはステンレス鋼(SUS304やSUS316Lなど)が広く用いられますが、用途によってはアルミニウム合金やチタン、μメタル(パーマロイ)などが選択されることもあります。炭素鋼(鉄鋼)製チャンバーを製作する場合は、内部表面にニッケルメッキやクロムメッキ、バフ研磨処理を施して酸化膜や吸着ガスを減らす工夫が行われます。

また、チャンバー内部に使用する部品(ボルト、トレイ等)も低放出ガス材料で統一し、ゴム・プラスチック類の使用を必要最低限に抑えます。組み立て後のチャンバーは高温真空ベーキング処理によって内部から水分や残留ガスを追い出し、極限まで真空度を高めることが可能です。

アウトガス対策と適材選定は、特に高真空・超高真空チャンバーの性能を左右する重要なポイントです。

構造設計上の注意

真空チャンバー設計では、安全かつ効率的に真空環境を作り出すための様々な配慮がなされています。容器本体の厚みや補強リブは、内部を真空にした際の大気圧による押し潰し力に耐えるよう計算されています。

大容量のチャンバーでは有限要素解析などを用いて応力分散を図り、必要に応じて外部に補強フレームを取り付けることもあります。また、ユーザーの利便性も考慮し、真空ポートや観察窓の配置、扉やハッチの開閉機構、内部トレイや試料ステージの形状なども最適化します。

温度制御や照明が必要な場合にはチャンバー内にヒーターや冷却配管、照明用LEDなどを設置し、それらの配線・配管を真空フィードスルー(導入部)経由で外部と接続します。さらに、清浄な真空環境を維持するためクリーンルーム内で組立て・開封が行われる場合もあり、製造段階から清浄度管理や精密洗浄が徹底されています。

総じて、真空チャンバーの設計・製造では「漏れないこと」「余計なガスを出さないこと」「必要な機能を安全に満たすこと」を柱に高度なエンジニアリングが展開されています。

世界および日本の主要メーカー・製品例

真空チャンバーを製造・提供するメーカーは世界中に多数存在しますが、その中でも主要な企業や製品の例を挙げます。

世界の主要メーカー

| 企業名 | 国・地域 | 特徴・強み(本文要約) |

|---|---|---|

| ファイファー・バキューム(Pfeiffer Vacuum) | ドイツ | 真空ポンプからチャンバーまで総合的に手掛ける大手 |

| テラ・ユニバーサル(Terra Universal) | 米国 | クリーンルーム機器・研究用真空チャンバーに強み。ステンレス製真空チャンバーで大きなシェア |

| カート・J・レスカー(Kurt J. Lesker Company) | 米国 | 老舗の真空部品・装置メーカー。高真空・超高真空向け標準アルミ/カスタムチャンバー、研究機関向け実績豊富 |

| エドワーズ(Edwards) | イギリス(発祥) | 国際的に著名な真空機器メーカー |

| MDCプレシジョン(MDC Precision) | 米国 | 半導体・研究用の精密チャンバー/フランジを提供 |

日本の主要メーカー

| 企業名 | 国・地域 | 特徴・強み(本文要約) |

|---|---|---|

| アルバック(ULVAC) | 日本 | 真空技術を核とする総合メーカー。真空ポンプ〜成膜装置まで幅広く展開(例:真空炉、リークテスター用チャンバー) |

| キヤノンアネルバ | 日本 | 半導体用真空成膜装置に強み。真空チャンバー技術を応用したスパッタ装置で世界市場を牽引 |

| サンプラテック | 日本(大阪) | 透明アクリル製の真空デシケーター(卓上型)で著名。特注大型品にも対応(例:大型アクリル真空容器) |

| 豊栄製作所 | 日本(大阪) | ステンレス真空容器を多数製作 |

| アリオス | 日本(東京) | ステンレス真空容器メーカー。超高真空(UHV)チャンバーの製作に強み |

| 赤田工業 | 日本(長野県) | 宇宙環境試験用の大型チャンバー「スペースチャンバー」の実績 |

| 誠南工業 | 日本(大阪) | 大型真空容器の老舗 |

| 住友重機械工業 | 日本 | 真空部品(フランジ・バルブ等)を供給し国産チャンバーを支える |

| 共和真空技術 | 日本 | 真空部品(フランジ・バルブ等)メーカー |

メトロールの高精度な位置決めセンサとは?

真空チャンバーは特殊環境での高精度加工を可能にする一方で、チャンバー内での部品位置決めや工具測定には独特の課題があります。

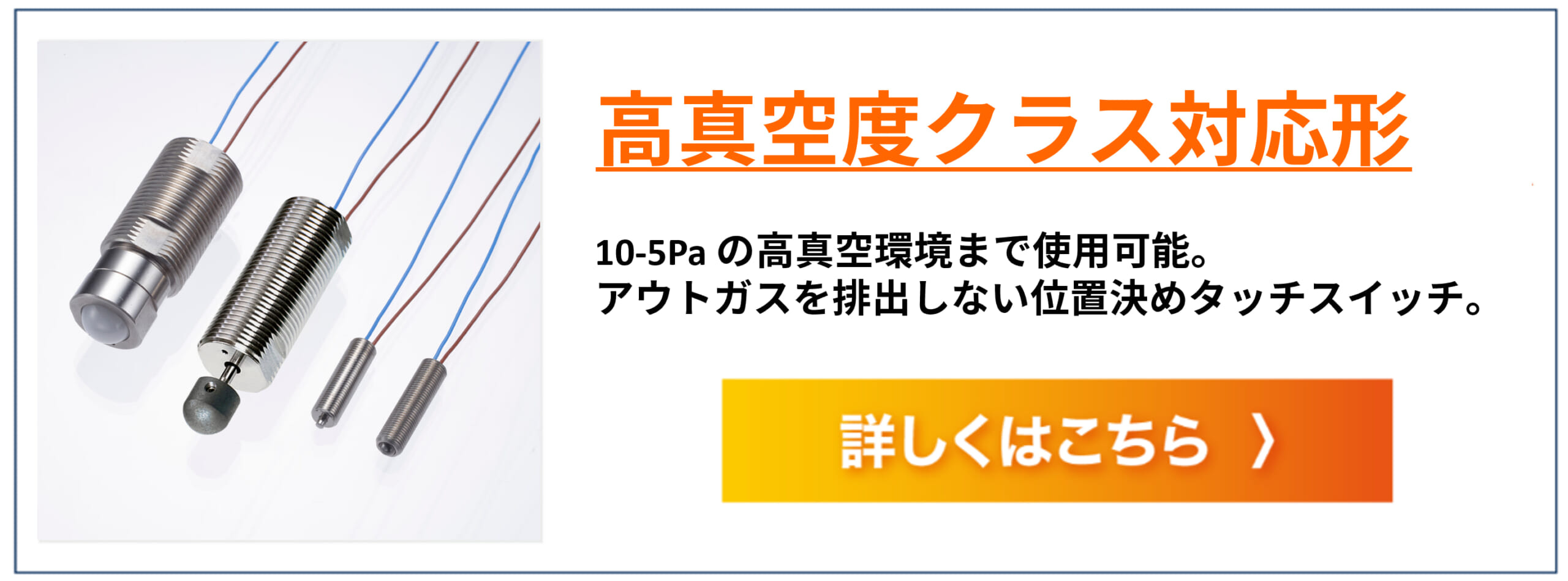

メトロールの高精度位置決めセンサは、真空対応モデルを含む豊富なバリエーションで、こうした特殊環境から一般加工まで幅広い精密位置決めニーズに対応し、繰返し精度0.5μmの超高精度検出を実現します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

【徹底解説】半導体製造装置や真空チャンバーで使える精密位置決めセンサとは?

半導体製造ラインや真空チャンバー内は、通常よりもシビアなコンタミ・アウトガス対策が必要です。また、狭いスペースの制限がある中で、極力無駄のない治具や位置決め等の設計が求められます。

そこで、アウトガス対応・省スペース化に寄与するメトロールの「真空スイッチ」での精密位置決め事例を紹介します。