機械加工の段取り作業とは?製造現場の基本から時間短縮のコツまで徹底解説

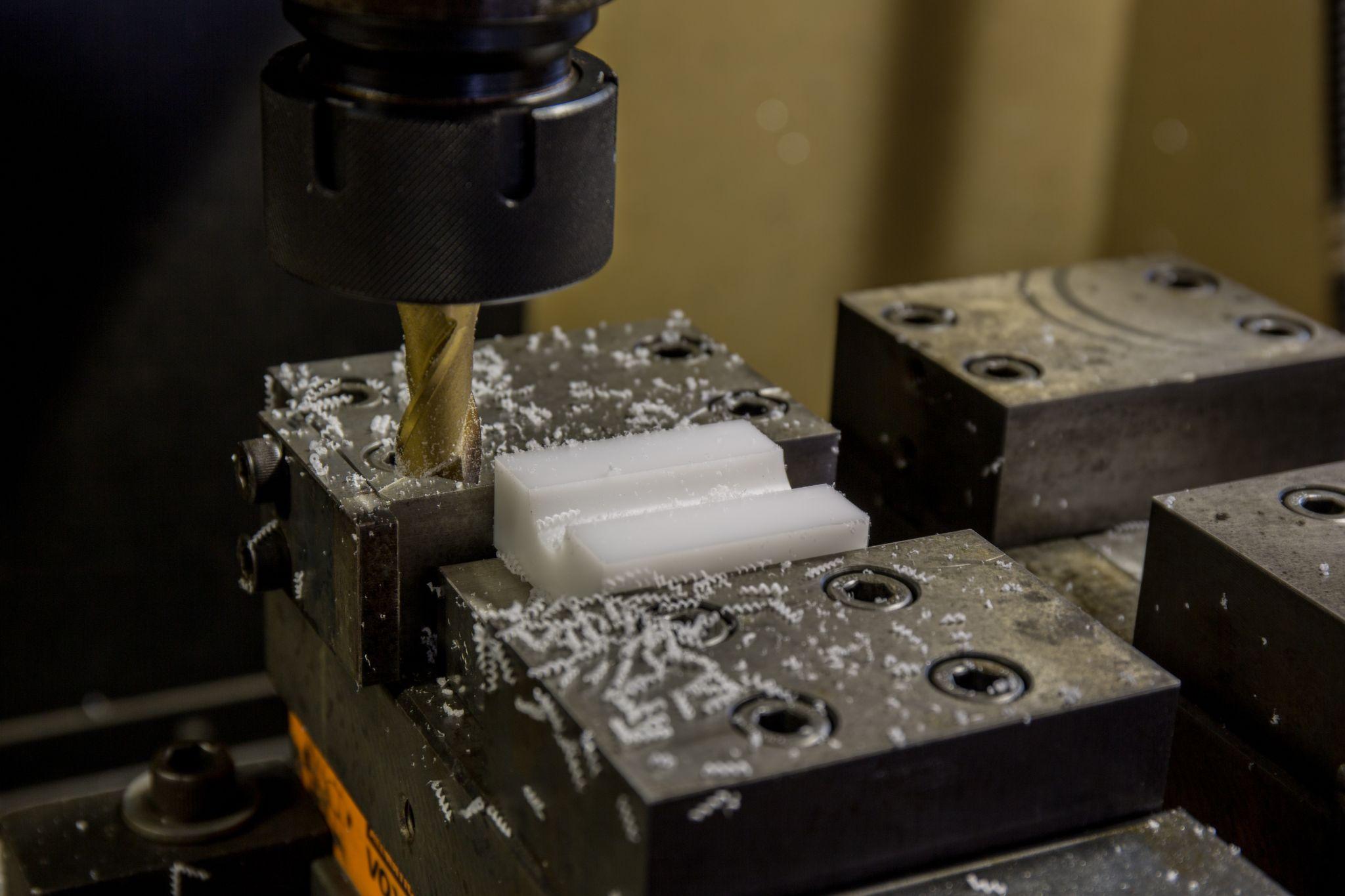

工作機械で加工を始める前に行う段取りは、工具・治具の準備や機械設定、ワーク固定を整える重要な下準備です。ここを素早く正確にこなせば、安全性と加工精度が高まり、生産効率とコスト削減につながります。

本記事では段取りの基本的な流れから、注意点、そして現場経験者から見るポイントを解説します。

目次

機械加工の段取りとは?

段取りとは、工作機械で加工を実行する前に必要な準備や調整を行う作業のことです。

具体的には、加工物の取り付け、機械の設定調整、固定具や工具の準備など、加工開始に先立って機械を適切な状態に整える作業を指します。

適切な段取りを行う目的は、加工を安全かつ正確に行うための基盤を作ることにあります。

段取り作業によって機械が正しく構えられていれば、後続の加工プロセスがスムーズに進み、生産効率や品質の向上につながります。

実際、機械加工において段取り時間は制御可能な停止時間の一種であり、これを短縮・最適化することはコスト削減と生産性向上に直結します。

段取り作業の一般的な流れ

機械工作における段取り作業の一般的なステップを、具体的かつ実践的に解説します。作業の再現性を高め、現場の標準化にも役立てることができます。

ステップ1:事前点検・清掃

機械を動かす前に、切りくずや汚れを取り除き、必要な潤滑油やクーラントが適正なのかを確認します。

前の作業の残留物の除去や機械各部の異常チェックを行い、必要に応じて前工程で使用した工具を取り外して片付けます。

たとえばオイルや冷却液の残量確認、工作物や治具の干渉物がないかの点検などが含まれます。

機械やテーブル上に前工程からの切りくずや工具が残っていないことを確認し、安全かつ正確な段取りの土台を整えます。

ステップ2:工具の準備・セット

次の加工に必要な工具類を準備し、機械にセットします。

工具倉庫から加工に必要な工具を取り出し、摩耗や損傷がないか点検します。

NC工作機械の場合、必要な工具をマガジンに装填し、前加工で使用した不要な工具が残っている場合は取り除いて空きスロットを確保します。

工具が正しく取り付けられ、適切に締め付けられていること(ゆるみがないこと)も重要な確認ポイントです。

CNCでは、工具長さや径の補正値の設定・確認もこの段階で行われます。

ステップ3:治具・ワークの取付

加工する素材を工作機械に正しく取り付けます。

フライス盤であればバイスやクランプで材料をテーブルにしっかり固定し、旋盤であればチャックやコレットで把持します。

取り付けの際には、ワークの姿勢や位置が図面通りになるよう合わせておくことが重要です。

締め付けが不十分だと加工中にワークが緩んだり外れたりして機械や製品に損傷を与える可能性があります。

必要に応じて位置決め治具を使用したり、旋盤では心押し台で追加の支持を与えるなど、安全かつ安定した取り付けを行うようにしましょう。

ステップ4:座標合わせ・ゼロ点合わせ

工作機械における基準位置を設定します。

CNCマシンでは、プログラムが認識するワーク座標系と実際のワーク位置を一致させるために原点の設定(ゼロ合わせ)が必要です。

具体的には、タッチセンサやエッジファインダーを用いてワークの基準面を測定し、機械に対してX/Y/Z方向のワーク原点オフセットを設定します。

旋盤の場合も、刃先をワーク端面・径に合わせて工具オフセットを設定します。

座標設定は加工精度に直結するため、慎重に行う必要があります。

近年では、機内計測プローブを使って自動でワーク位置を測定・補正することもあり、手作業による測定誤差の低減に役立っています。

ステップ5:プログラムのロード・確認

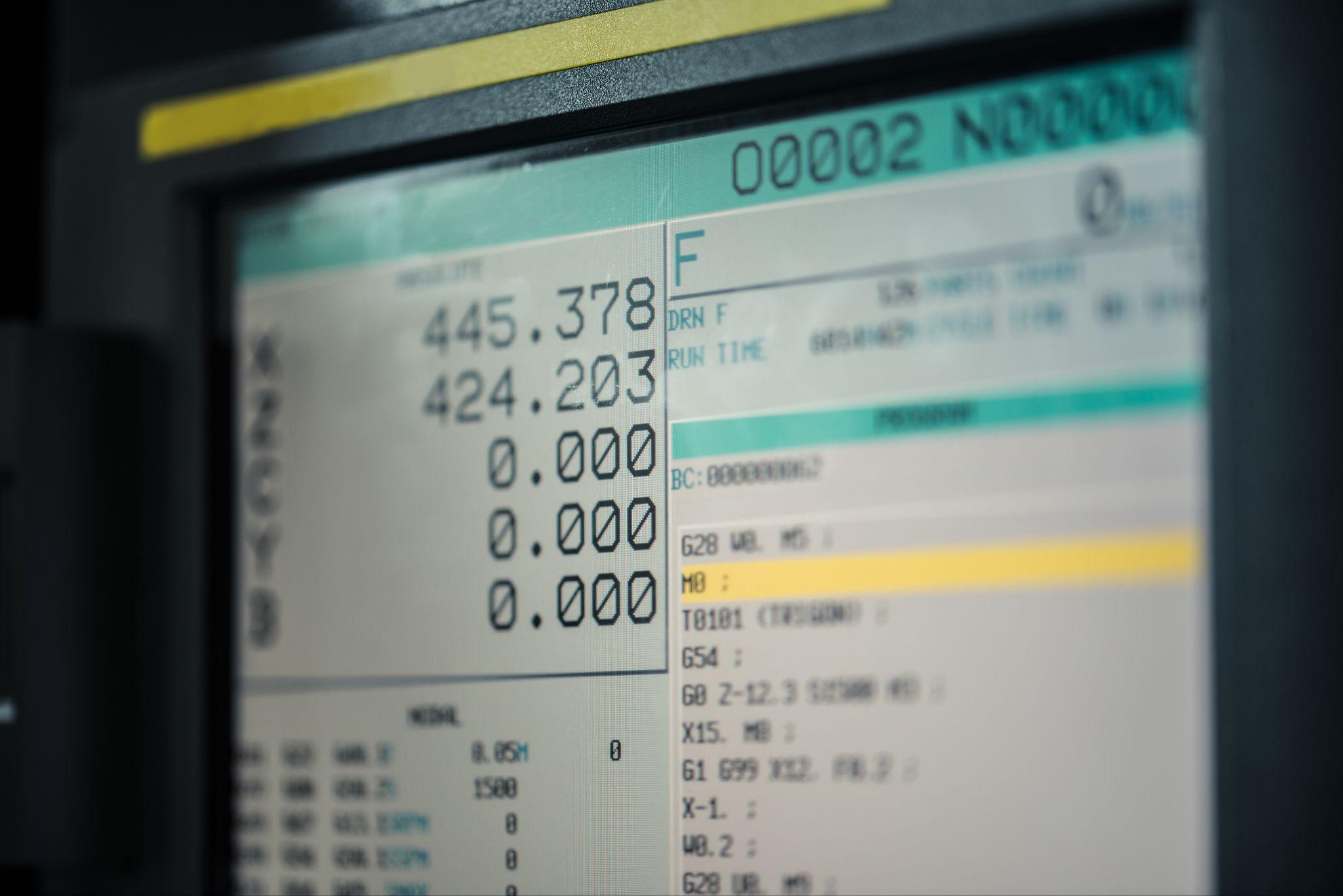

CNC加工の場合、加工用のNCプログラム(Gコード)を機械に読み込みます。

機械の年代によって、USBメモリからの読み込み、ネットワーク経由の送信など方法は様々です。

最新の工場では機械がIoTでネットワーク接続されており、中央のデータベースから直接プログラムをダウンロードできる場合もあります。

プログラムを読み込んだ後、正しいバージョンのプログラムが選択されているか、設定したワーク座標や工具番号が整合しているかを確認してください。

場合によっては加工前にプログラム内容を表示・確認し、特にツールパスに危険な動きがないかをチェックします。

ステップ6:試運転・乾式走行

段取り後は、必ず試運転を行います。

CNCではプログラムを一行ずつ実行したり、送り速度を落として空運転し、工具の軌道や動作を確認しましょう。

この工程では、事前に設定した座標やオフセット、工具交換のタイミングなどが正しく機能するか検証できます。

機械によっては「ドライランモード」で工具を切削せずに動かし、衝突の有無を確認する機能もあります。

また、手動で機械を動かして干渉チェックを行う場合もあります。

試運転中はオペレーターが機械の動きを注意深く監視し、異常な挙動があれば即座に停止できるよう待機するようにしましょう。

ステップ7:初品の検査・微調整

試運転または最初の1個を加工した後、出来栄えを検査します。

寸法測定具や検査器具を用いて、加工品の重要寸法や形状を測り、図面公差内に収まっているかを確認します。

もし寸法が合わない場合は、工具オフセットの補正やプログラムの修正を行います。

この初品確認によって、段取り工程が正しく行われたか(ワークの位置ずれや工具データの間違い等がないか)が検証されます。

問題がなければ、本格的な量産加工に移行しましょう。逆に不備が見つかった場合は、この時点で調整し不良の大量発生を防止します。

以上が一般的な段取り作業の流れです。段取りは単なる準備ではなく、加工品質と生産効率を左右する重要なプロセスです。

主要な工作機械の段取り方法と注意点とは?|旋盤・フライス盤・マシニングセンタの違い

一口に段取りと言っても、工作機械の種類によって具体的な作業内容や留意点が異なります。

ここでは主要な機械である旋盤、フライス盤、マシニングセンタについて、それぞれの段取りの特徴と注意点を解説します。

旋盤の段取り方法とは?|特徴と注意点

旋盤の段取りとは、回転するワークを正確に固定し、工具の位置合わせや加工条件を適切に設定する一連の準備作業を指します。

安全性が求められる機械のため、チャックや芯押し台の扱い、刃先のセンター合わせなど基本をしっかり押さえる必要があります。

ここでは、旋盤の段取りの手順や方法、注意すべきポイントについて解説します。

旋盤のワーク固定方法|チャックの選定と芯押し台の活用

旋盤では素材(丸棒材など)をチャックやコレットで把持します。

段取り時には、チャック爪の選定や取り付けに注意し、ワークを確実に締め付けてください。

チャックのメンテナンス状態が悪かったり締め付けが不十分だと、加工中にワークが飛び出す危険があります。

安全のため、チャックハンドルは使用後すぐに外し、機械を始動する前に取り忘れていないか必ず確認してください。

可能であれば「芯押し台」を併用し、ワークを安定させましょう。

長尺物や不安定なワークは、チャックと芯押し台の「両持ち」で支え、可能な限り安定性と加工精度を上げておいてください。

旋盤作業における安全確認の重要性|事故を防ぐ段取りルール

旋盤はワークが高速回転し、チャックや回転軸が露出しているため、外周をカバーで保護されている機械よりも危険が伴う機械です。

そのため、他の工作機械以上に作業者の服装や挙動に注意する必要があります。

段取り中・加工中ともに、手袋やネクタイ、だぶついた袖や髪などが巻き込まれないよう、袖口を締め髪は束ねます。

加工中は決して手で切りくずを触らないこと、旋盤が完全停止する前に測定や清掃のために手を近づけない、といった基本動作を徹底します。

加えて、チャックカバーや飛散防護板など安全装置があれば必ず使用し、万が一に備えます。

旋盤は特に「慣れ」や「油断」が事故につながりやすい機械なので、段取り時も気を引き締めて作業することが必要です。

フライス盤の段取り方法とは?|手順や注意点のポイントを解説

フライス盤の段取りとは、加工対象となるワークをテーブルに正確に固定し、位置や基準点を出して切削準備を整える作業です。

特にバイスの使用やエッジファインダーによる基準測定など、正確な加工の土台となるポイントが数多くあります。

ここでは、フライス盤の段取りの手順や注意すべきポイントについて解説します。

フライス盤におけるワーク固定方法|バイスやクランプの使い方

フライス盤ではワークを平坦なテーブル上に固定します。

一般的にはバイス(万力)を使用するか、直接Tスロットにボルトとクランプで締め付けます。

段取りでは、まずワークや治具がテーブル上で平行・平面度良く設置されているか確認しましょう。

バイスで材料を挟む際は、ハンマーで軽く叩いて据え付けをおこない、確実に密着させます。

クランプやボルトが緩みなく締まり、切削中に外れないこと、締め付け具が工具の通る経路を邪魔しない配置になっていることを確認してください。

段取り後に主軸やエンドミルを手で回してみて、テーブル上の治具やボルトとのクリアランスをチェックするといった方法も、作業時の安全や事故の防止策として有効です。

フライス加工の原点出しと基準合わせで注意すべき点

フライス盤では、ワークの基準位置や平行度を出す作業があります。

例えば、角材をバイスにくわえる場合、ダイヤルゲージやエッジファインダーを使って側面を測定し、バイスに対して平行に取り付けられているかを確認・調整します。

必要に応じて治具ブロックやパラレルブロックを併用し、加工面が平行になるようにセットしましょう。

さらに、XYZ各軸のワーク原点を決めるために、X・Y方向のゼロ位置(端面)をエッジファインダー等で拾い、Z方向は工具をワーク上に軽く当てるか紙一枚分の隙間で停止させるなどして高さゼロ点を決定します。

正確な基準出しが段取りの基本であり、基準の精度が加工精度に直結します。

マシニングセンタの段取り方法とは?|手順や注意点のポイントを解説

マシニングセンタの段取りとは、多数の工具をマガジンにセットし、加工プログラムと工具設定・ワーク位置を完全に一致させる高度な準備作業をいいます。

自動化が進んだ設備ほど、事前確認やオフセット管理が加工品質と安全性を左右します。

こちらの章では、マシニングセンタにおける段取り方法を解説していきます。

マシニングセンタの自動工具交換機能を使った手順の効率化

マシニングセンタは自動工具交換機能を備え、多数の工具で連続加工を行えるNC工作機械です。

その段取りでは、加工プログラムに沿って必要な全ての工具をマガジンに装填し、正しい工具番号・順番で設定します。

工具本数が多い場合は、セットアップシート(段取りシート)を見ながら工具を専用のカートにまとめ、ツールプリセッタであらかじめ長さを測定・登録しておくと段取りがスムーズになります。

マガジン容量が限られている機種では、前ジョブの工具を降ろして空きを作る必要があるため、段取り計画時に工具の段取り替え手順も考慮します。

NCプログラムと工具設定の整合性確認|段取り時の確認ポイント

マシニングセンタは高度に自動化されていますが、その分NCプログラムと実機設定の整合性が重要になります。

段取り時には、プログラム内で呼び出す工具番号やオフセット番号と、実際にセットした工具および登録した測定値に食い違いがないかを確認してください。

たとえば、ツール#5にドリルが装着されているのにプログラムではツール#5にエンドミルが設定されている、といった不一致があると重大な衝突事故につながります。

そのため、段取り完了後は必ず「空運転シミュレーション」を行うか、少なくともプログラムのヘッド部を読み込み、使用工具一覧やオフセットテーブルと突き合わせ確認の作業が必要です。

多くのCNC装置には「グラフィックシミュレーション機能」があり、加工経路を画面上でトレースして加工形状や干渉をチェックできるので活用するとよいでしょう。

SMEDとは?導入ステップや段取り時間を短縮する方法を解説

SMED(Single-Minute Exchange of Dies:シングル段取り)とは、トヨタ生産方式で知られる概念で、製造設備の段取り替え時間を劇的に短縮するための体系的アプローチです。

SMEDの基本思想は、段取り作業に含まれる全ての要素を洗い出し、内段取り(機械を停止しないとできない作業)と、外段取り(機械稼働中にも並行してできる作業)に分類することです。

可能な限り多くの作業を外段取り化し、残った内段取り作業も簡素化・並行化して、最終的には段取り停止時間を最小限に抑えます。

段取りにかかる時間を短縮することは、生産性向上のための重要なテーマになります。

こちらの章では、SMEDの導入ステップから、段取り時間を短縮する方法に関して解説します。

SMED導入のための5つのステップと実践ポイント

ステップ1 段取り作業の現状把握

現在の段取りに含まれる全作業を観察し、時間を計測する。そして、どこに無駄があるかを洗い出します。ビデオ撮影等で、作業手順を見える化することも有効です。

ステップ2 内段取りと外段取りの分離

洗い出した作業を内段取りと外段取りに分類します。稼働中でも実行可能なものは外段取りとして分類、稼働を停止しないといけない段取りは内段取りとして分類します。

ステップ3 内段取りの外段取り化

内段取りに分類された作業でも、工夫すれば外段取り化できるものを探します。たとえば段取り治具を導入して位置決めを簡略化すれば、機械停止中に行っていた作業が機外でも可能となります。

ステップ4 作業の簡素化・標準

内段取りとして残った作業については、段取り時間を短縮する工夫を凝らします。作業ステップを削減できないか検討したり、シンプルで再現性の高い手順にします。また、段取り手順を標準化しチェックリスト化することで、素早く正確にこなせるようにします。

ステップ5 継続的改善と訓練

SMEDは一度で終わりではなく、継続的に改善を重ねることが大切です。現場で実践しフィードバックを得て、さらにムダを省く余地がないか考えます。また、従業員への教育・訓練も必要不可欠です。

段取り時間を短縮するために役立つツールと工夫

工具セットアップを外段取り化するツールプリセッタとは

工具長や径オフセットを事前に測定登録できるツールプリセッタを使うと、機械外で工具セットアップが完結するため、段取り中のツールセッティング時間の大幅な削減が可能です。

オフラインで工具長補正を済ませておき、段取り時は「機械に装着するだけ」で済めば、機械を停止させずに準備ができます。

ツールプリセッタにより機外での工具段取りが可能となり、工具摩耗の事前検知や人為ミスの低減にも効果があります。

ワンタッチで交換できる治具や工具で段取りを効率化

設備そのものに段取り専用の仕組みを導入するのも有効な方法です。

たとえば、工作機械のテーブルにワンタッチで着脱できるゼロポイントクランプやクイックチェンジ・チャックを使えば、治具交換に要するボルト締め作業などを大幅に短縮できます。

工具においてもクイックチェンジ式のツーリングを活用することで、段取りの手間を減らせます。

このように、段取り時間短縮には「方法論(SMEDの原則)」と「具体的な対策(ツール・設備導入、作業工夫)」の双方からのアプローチが重要になります。

現場経験から得た段取り時間短縮のコツ

段取り時間の短縮方法は、各現場の設備や環境により最適かつ容易なやり方が変わってきます。

以下に、その一例を紹介します。

位置決めピンを利用し段取り時間を削減する

治具の取り付けに位置決めピンを使用することで、段取り時の原点の計測時間を削減できます。

あらかじめ、機内のテーブルに位置決めピンの穴を加工しておき、ピンに合わせて治具をセットすれば、毎回同じ原点で加工することが可能です。

マシンに取り付ける治具は、あらかじめ加工された位置決めピンの穴に合わせて設計・製作しておけば、他機で加工するときも同様の段取りが可能になります。

特に、複雑な形状をした鋳造品の加工では「加工原点の測定」や「平行出し」に時間がかかるため、位置決めピンを活用した段取りで大幅な時間短縮を実現しましょう。

共通で使える固定工具の活用で段取り時間を短縮する

使用しているマシンのマガジンに共通で使える固定工具があるなら、固定工具を利用するのも時間短縮の方法として有効です。

特に横型マシニングや5軸同時制御マシンでは、取り付け可能なマガジン数が100を超えるような大型の設備は珍しくありません。

大量生産向けのライン加工用の固定工具のなかに、新規や単品の段取りでも使用できる工具があれば、それを利用して外段取りの労力を減らしましょう。

新規で工具を用意する場合は、使用前の研磨や正しい工具を配置できているのかの確認等で、手間と時間が増大してしまいます。

そのため、マガジン数の多いマシンは、各マシンごとに「工具の一覧表」を作成し操作盤の前に置いておくだけでも、段取りの時間短縮が可能になります。

固定工具の内容やツール管理番号は、各マシンで加工する製品によって変わってくるので、固定工具を利用した段取りで使った加工プログラムのデータは、そのマシン専用のデータとして保存しておきましょう。

工具長を管理して効率よく段取り作業を行う方法

工具の長さを保存しておくだけでも、段取り時間の短縮につながります。

工具の長さを管理していないと、段取り替えの度に工具の長さを入力し直す必要が出てくるので、工具数が多くなる分だけ時間と手間がかかります。

製品の作業手順書や加工に使用するプログラムに「工具長補正番号に関するコメントや記述」を入れておけば、段取りの引き継ぎもスムーズになるためオススメです。

パレットチェンジシステムとは?段取り時間を短縮する仕組みを解説

パレットチェンジシステムとは、加工が終わったワークを載せたパレットを排出し、次のパレットを自動で機械にセットする装置です。

機械が稼働中にほかのパレットを機外に降ろし、別の作業スペースで治具を取り付けたり、次の加工品に換装したりすれば、仮に段取り替えに時間がかかっても「稼働中の機械を止める」ことなく段取り替えができるのでタイムロスがありません。

注意点として、機外に降ろしたパレットを再度マシンにセットするときは「パレットの方向」を間違えないようにし、外部作業時の工具や異物を確実に取り払ってください。

メトロールの高精度な位置決めセンサとは?

機械加工において、段取り作業を効率化して生産効率を上げるのは重要な課題です。

対象物との距離を検出したり、加工物の位置決めを効率的に行うためにも、センサは非常に重要な役割を担います。

ミクロン単位で刃先やワークを狙い通りに合わせられるかどうかが、品質や歩留まり、生産効率を大きく左右します。

その高精度な位置決めを支える専門メーカーであるメトロールの各種センサ製品を紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

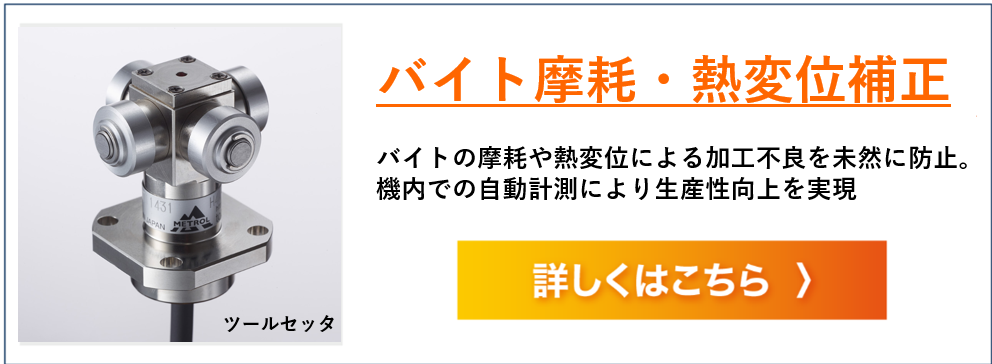

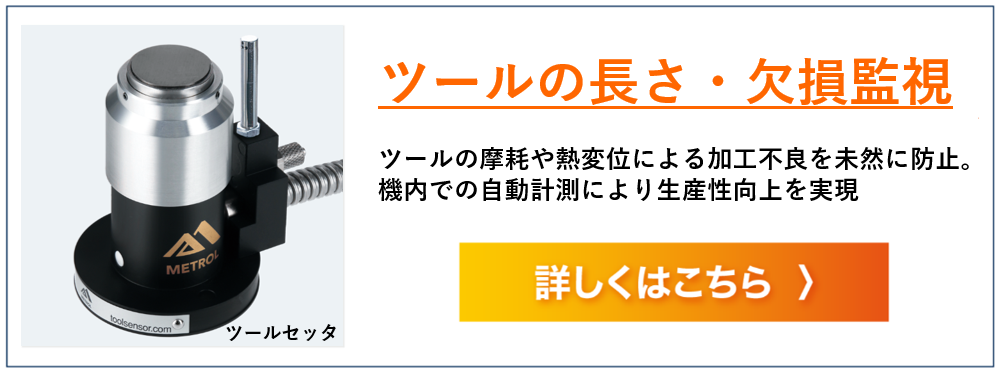

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

タッチプローブによる研削盤の「機上測定」とは?

ロボットのハンド交換でタッチプローブを活用。ワークの原点出し・計測を自動化

ロボットアームにメトロールの『タッチプローブ』を持たせることで、ワークの外径・内径、高さを希望の仕様に自動で加工できるように。

・原点出しの精度があがり加工精度が向上

・加工後の計測自動化で作業者の検査工数が大幅短縮

など生産性の向上につながります。

【業界初】研削盤の回転砥石の位置決め自動化を徹底解説!

NC平面研削盤は、工作機械の中でもワークの寸法を確定させる高精度な加工が求められます。

そのため、NC化されても自動化の難易度が高く、人手不足の現場で多くのユーザが課題を抱えています。

本記事ではメトロールのエアマイクロセンサを使ってNC平面研削盤を完全自動化へつなげる、業界初の取組みを徹底解説します。