ボールプランジャとは?用途と選定方法、設計のポイントを解説

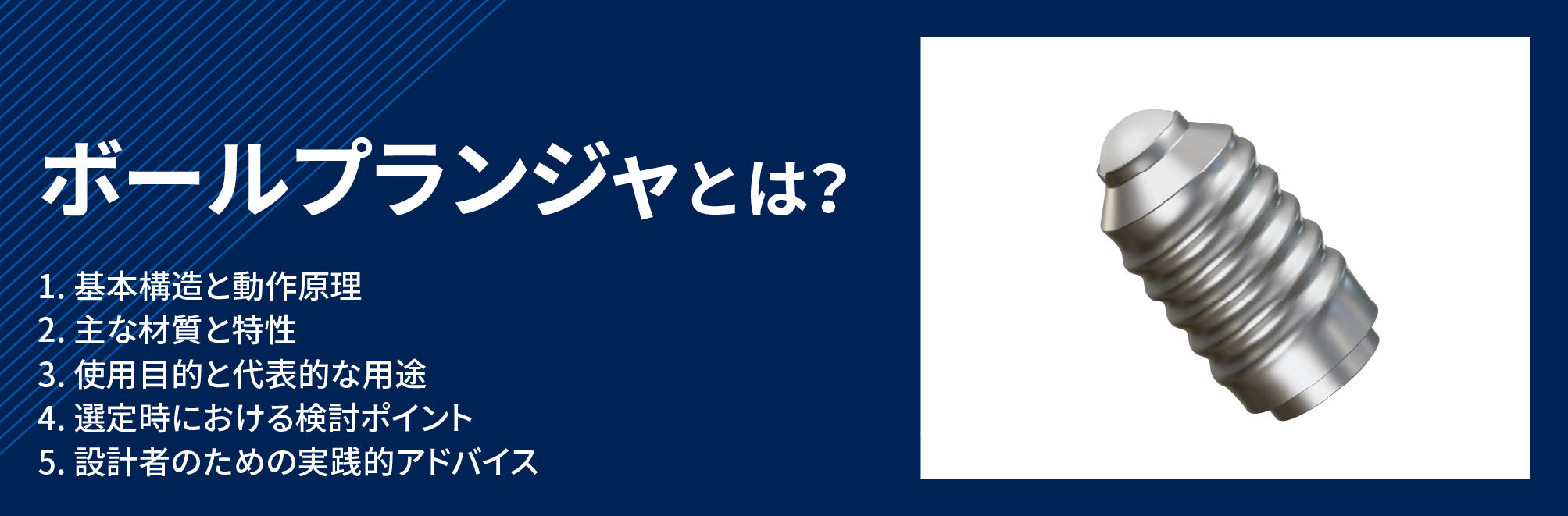

ボールプランジャは、ばねの力で押し出されたボールが相手部材に噛み合うことで、位置決めや仮固定を実現する機械要素です。見た目は小さな部品ですが、工作機械の治具や調整機構、搬送ラインなど、製造現場から日常製品まで幅広く使われています。

この記事では、ボールプランジャの 基本構造と動作原理、材質ごとの特性、代表的な用途 を整理したうえで、選定時の検討ポイントや設計者の実務的な注意点、現場での応用事例 を具体的に解説します。

目次

ボールプランジャとは?基本構造と動作原理

ボールプランジャは、ばねで押し出されたボールが先端に付いた筒状の機械要素で、物体の位置決めや拘束(固定)に使われます。

本体は中空構造になっており、その内部に小さな圧縮ばねが組み込まれ、ばねがボールを常に外方向へ押し出す構造です。

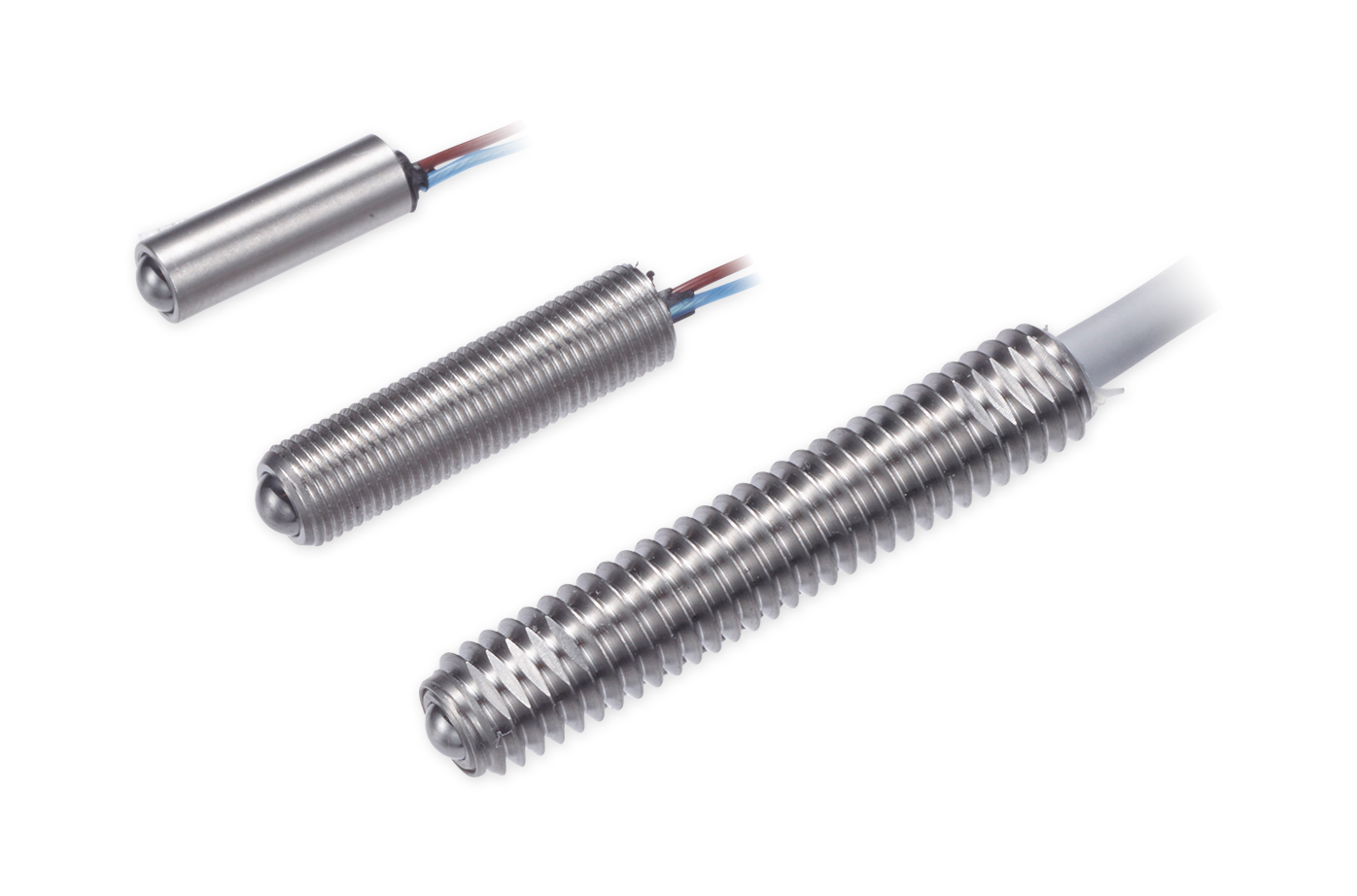

一般的なものは、外筒(本体)の一端にボールが露出し、反対側にねじ溝(雄ねじ)や溝が切られており、これを利用して機器や治具に取り付けます。

ボールは外力がかかると本体内部に引っ込み(ばねを圧縮し)、力が抜けると再び押し出されます。

この動作により、相手部材に設けたくぼみ(凹部)や溝にボールがはまり込んで部品同士を所定位置に位置決めし、必要に応じて確実な拘束(仮固定)を実現します。

十分な側面からの力(横荷重)を加えると、ボールは凹部から押し戻され(ばねがさらに圧縮されて)拘束が解除されます。

このようにばね内蔵のボールによる簡素なメカニズムで、繰り返し位置決めや着脱が可能なデテント(かみ合わせ)機構を提供するのがボールプランジャの基本的な役割です。

ボールプランジャの主な材質と特性

ボールプランジャは用途や環境に応じて様々な材質の組み合わせで製造されます。

本体(外筒)には、機械的強度と加工性に優れたスチール(鋼)や耐食性重視のステンレス鋼、さらには樹脂(プラスチック)が用いられ、スチール製本体は一般的に炭素鋼などを使用して、表面に黒染め(ブラックオキサイド)処理や亜鉛めっきを施すことで防錆性を高めています。

ステンレス製本体は湿気や薬品環境でも錆びにくく、医療機器などクリーンな環境にも適しています。

樹脂製本体(例:ポリアセタール樹脂・デルリンなど)は軽量で非磁性、腐食の心配がなく、摺動時の摩擦音や金属粉の発生を抑えられる利点がありますが、樹脂は高温や高負荷下で変形しやすいため、軽荷重向けや騒音低減など特定の目的に限られることが多いです。

ボール部分には高硬度・耐摩耗性が求められるため、焼入れ鋼(高炭素鋼など)が一般的で、長寿命化のため硬質クロムメッキが施されることもあります。

錆の発生や磁性の影響を避けたい場合にはステンレス製のボールも使われます。また、相手部品を傷つけたくない用途ではナイロンやデルリン製のボールが採用され、金属面を直接押しても表面を摩耗・損傷しにくいという利点があります。

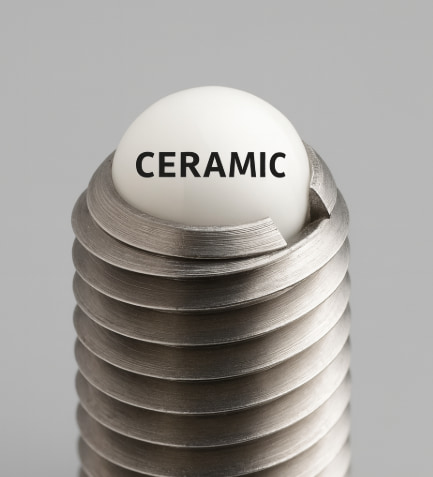

近年ではセラミック製のボールも登場しており、セラミックボールは非磁性で電気絶縁性を持ち、耐食・耐熱性にも優れるため、医療・電子機器・海洋分野など極限環境での使用に適しています。

セラミックは摩擦係数が低く滑らかな動作と耐久性を両立できる点もメリットです。

ばねには主にピアノ線ばね鋼やステンレス鋼ばねが用いられます。

ばね鋼製のばねは弾性限界が高く安価ですが、防錆には油膜保持やメッキ処理が必要です。一方、ステンレスばねは錆びにくく長期間安定した弾性を維持でき、屋外や湿度の高い環境に適します。

なお、製品によって標準荷重用(弱ばね)と強荷重用(重ばね)の2種類がラインナップされている場合があり、コイルばねの線径や巻数を変えることで押し付け力を変更できるので、ユーザは必要な押圧力に応じて適切なばね強度のタイプの選定が必要です。

材質選定の理由は、耐久性や耐環境性、用途上の要件によります。

たとえば、繰り返し摩擦が発生する位置決め用途では硬質な鋼球と鋼製本体の組み合わせで耐摩耗寿命を確保します。

一方、食品機械や医療機器では全構成部品をステンレスや樹脂とし、防錆・洗浄性を重視します。電気部品の治具では金属同士の接触で導通しないよう、ボールや本体に非導電材料(樹脂やセラミック)を採用することもあります。

さらに、摩耗粉や騒音を嫌う組立装置では樹脂ボール・樹脂本体を用いて潤滑なしでも静粛かつ清浄に動作させる、といった配慮がなされます。

このようにボールプランジャは各部材の材質選択によって、その耐久性(寿命)や耐食性、静音性などの特性を調整できるようになっています。

ボールプランジャの使用目的と代表的な用途

ボールプランジャは主に物体の位置決めや一時的な固定(仮固定)を行うために使用されます。

ばねの押圧によってボールが相手部品の所定位置にはまり込む(デテント)ことで、部品どうしの位置関係を繰り返し正確に再現できます。

回転やスライドする機構において所定の段階位置で「カチッ」と止まるノッチ機構として機能し、操作感覚を与える役割も果たします。

ボールプランジャは位置決め以外にも、物体に常時一定の押圧力を与えてガイドレールに押し付ける用途や、部品の脱落防止ストッパとして利用することも可能です。

代表的な用途を以下に挙げます。

調整部品の固定・クランプ

可動アームや回転ノブなどの調整機構において、ボールプランジャで所定位置にラッチ(係止)し、振動程度では外れないよう固定する。

必要なときに人の手や一定以上の力で位置変更すると外れ、再調整できます。

角度調整レバーの目盛位置決めや、分度器機構のピン止めにも利用可能です。

治具・工作物の位置決め

加工や組立用の治具上で、ワーク(工作物)や着脱式の部品を所定の位置に繰り返し定位するために使われます。

治具側にボールプランジャを埋め込み、ワーク側の対応する穴や溝にボールがはまることで、簡易的な位置決めポンチや押さえとして機能します。

位置決めピンよりも取付が容易で、小型部品にも適用しやすいという利点があります。

スライド部のラッチ機

引き出しや可動ガイドなどのスライド機構において、所定位置で仮固定するラッチとして用いられます。

ボールプランジャが嵌まるくぼみをレール側に設け、スライドがその位置で止まるようにします。手動での取り外しや分解が必要な蓋(フタ)やカバー部品にも、この簡易ロック機構が応用されています。

搬送ガイド・押し当て

コンベアや搬送装置で、ワークを片側に寄せたり適切な位置に案内する目的で、ばね荷重による側圧を与えます。

ベルトコンベア脇にボールプランジャを並設し、流れてくる部品を一定の力でガイドに押し付けて姿勢を揃える、といった使い方がその一例です。

ボール先端が回転しながら当たるタイプなら部品を傷めにくく、スムーズな搬送ができます。

ボールプランジャの選定時における検討ポイント

ボールプランジャを選定する際には、目的に適合した仕様を満たすかどうか、いくつかの技術的ポイントを検討する必要があります。

主な検討項目を以下にまとめます。

ばね荷重(押圧力)

プランジャが発生する押し付け力(エンドフォース)は最も重要な選定要素です。

各製品カタログには、ボールが完全に突出した初期荷重と、最大押し込み時の最大荷重が記載されています。

一般にサイズが大きいほど強いばね力を持ち、小型品では数ニュートン(N)程度、大型品では数十〜百Nに達します。ある製品では最小0.125 lb(約0.56 N)から最大68 lb(約302 N)までの範囲でシリーズ展開されています。

そのため、選定するときは必要な保持力や操作時のクリック感に見合ったばね荷重を持つ型式を選ぶことが大切です。

また、同じサイズでも軽荷重タイプと重荷重タイプが存在する場合は、用途に応じて適切な方を選択します。

過大なばね力は操作を固くし部品を摩耗させる恐れがある一方、不足すると振動で外れるなどの不具合につながります。

ボール突出量とストローク

ボールが本体から突出する高さ(突出量)および押し込まれる変位量(ストローク)も確認します。

突出量が不足すると相手の穴への食い付きが浅くなり、十分な拘束力が得られません。

逆に突出しすぎると組付け時に干渉を起こす可能性があります。

カタログにはボール径や突出高さが明記されているため、相手側の穴の深さや板厚との組合せで適切に噛み合う寸法か検証します。

また、ばね荷重は圧縮量に応じて変化するため(ばねレートに従い圧縮が進むほど荷重増加)、実使用時の押し込み量における荷重(中間荷重)も把握しておきます。

例として初期4 lbs・最終12 lbsのばねでは半分押し込んだ位置で約8 lbsとなる、といった具合です。

この中間荷重が実際の係合力となるため、それに対応した設計にすることが肝要です。

なお、ボールが押し込まれすぎてコイルばねが密着すると、それ以上の緩衝余裕がなくなり破損の恐れがあるため、カタログ記載の最大ストローク範囲内で使用するようにしてください。

サイズ(ねじ径・本体径・長さ)

取付スペースや相手部品の寸法に合わせて、プランジャ本体のサイズを決定します。

ねじ込み式ではねじ径とピッチ、圧入式では本体径と長さが規格化されています。

一般に小型のものほど短ストローク・低荷重、大型ほど長ストローク・高荷重となる傾向があるため、必要性能と実装スペースのバランスを考慮します。

また、取付穴の板厚が薄い場合は本体長さが合わず突出量不足になることがあるため、薄肉用の短いプランジャ(スタビー型など)を検討します。

標準品で適合しない場合、スペーサー追加やカスタム品作製も視野に入れます。

取付方式の選択

前述の通りねじ式か圧入式かも設計制約から選定します。

メンテナンスで交換頻度が高い場合や調整の必要がある箇所ではねじ込み式が望ましく、逆に組立簡略化や低コストを優先する量産治具では圧入式が好まれる場合があります。

ねじ式の場合、ねじサイズが周囲の他のねじ類と統一できるか、締付け工具のアクセススペースが確保できるかも考慮します。

圧入式の場合、圧入穴の加工精度や再挿入性(基本的に使い捨て)についても留意が必要です。

材質適合性

上述した材質の項で触れたように、使用環境や相手部材との関係から最適な材質構成を選びます。

湿度や薬品環境下ではステンレス製を、軽量化・非磁性が求められるなら樹脂やアルミ製本体を、高温やクリーンルーム用途ではセラミックボール採用品を検討します。

相手側がアルミや樹脂など柔らかい場合、ナイロンボールにして圧痕を防ぐ、あるいは相手側に硬質ブッシュを埋め込んで鋼球を受けるといった工夫も必要になるでしょう。

また、通電経路を作りたくない場合には樹脂製プランジャや樹脂ベアリング内蔵タイプで電気絶縁性を確保する必要があります。

互いに接触する材料の組合せ(ガルバニック腐食の観点など)や清掃のしやすさも考慮すべき注意点です。

繰り返し耐性(寿命)

ばねおよびボールの繰り返し耐久性も重要です。

高品質な製品では数千回程度の作動サイクルにも耐えうるとされていますが、寿命は設計や使用環境に依存します。

特に高速で頻繁に出入りする用途では摩耗粉の発生やバネへたりが懸念されるため、自己潤滑性のある材料(樹脂ベアリング)を用いた製品や、定期的なグリスアップ等のメンテナンスを考慮します。

クリアランスにゴミや切粉が入り込む環境では動きが阻害され寿命低下につながるため、防じんカバーの追加や定期清掃も検討すると良いでしょう。

寿命末期にはボール先端の平滑さが失われたり、ばね荷重が低下する可能性があるので、予防保全の観点で適切な交換時期を設計段階から織り込んでおくことが推奨されます。

以上のように、ボールプランジャ選定では力学的要求(荷重・ストローク)と物理的制約(サイズ・取付方法)、そして環境要件(材質・耐久性)を総合的に評価します。

適切な仕様の製品を選ぶことで、意図した定位・拘束機能を長期間安定して得ることができます。

設計者のための実践的アドバイス

製造業の製品設計者がボールプランジャを実務で活用する際に役立つノウハウや注意点を「設計者のための実践的アドバイス」としてまとめます。

適切なデテント形状の設計

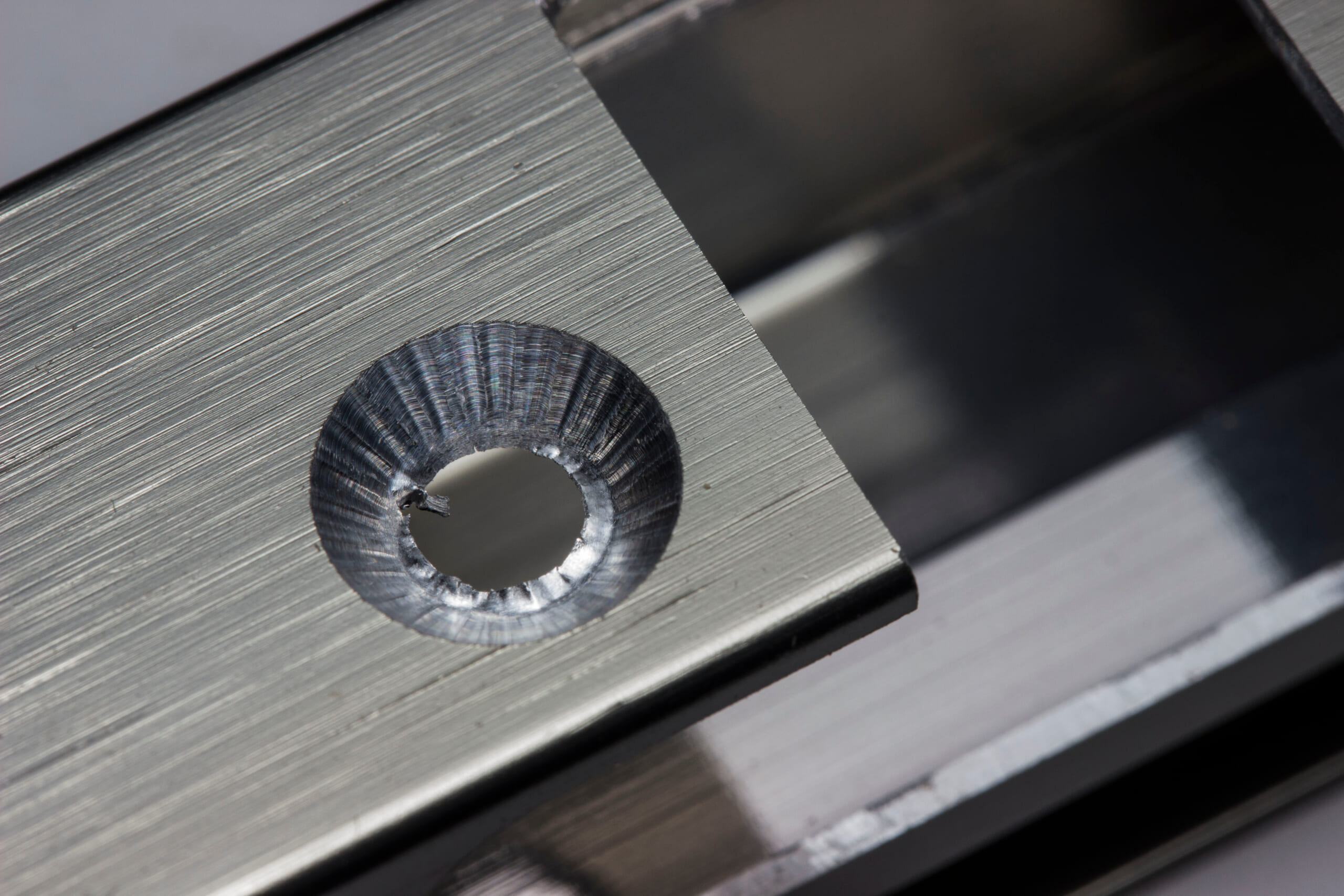

ボールが嵌合する相手側の穴や溝の形状・角度は保持力に影響を及ぼします。

凹み形状のカウンターシンクの角度を浅く(平坦に)するとボールが外れやすく、深くするとしっかり保持されます。

一般的には90°程度の皿穴が使われますが、必要な保持力に応じて角度を調整すると良いでしょう。

また、穴径はボール径の約60〜70%程度の深さで先細りにすると、ボールが確実に引っ掛かりつつスムーズに脱出できます。

相手部品の材料が柔らかい場合、繰り返し使用で穴が広がって保持力が落ちるので、焼入れ鋼製のブッシュを圧入してデテント受け部とする方法も有効です。

荷重設定と安全率

カタログに示された初期荷重・最終荷重を参考に、実使用時の必要押圧力に適合する型式を選びます。

不足すると振動で外れるリスクがあり、過剰だと操作に力を要し部品にもダメージとなります。

迷う場合は一段階強めの荷重を選び、デテント穴の勾配で調整する方法もあります。

重要な固定箇所では、経年劣化によるばね力低下を見越して安全率を設けておくと安心です。

逆に、人が頻繁に操作する機構では操作性も重視し、必要最小限の荷重タイプを選ぶことで疲労低減や誤操作防止につなげます。

材質と潤滑の工夫

摩耗や錆が問題となる環境では、材質と潤滑で対策します。

切粉が出る機械周りではステンレス製+乾性潤滑剤の組合せで錆と埃付着を防ぐ、クリーンルームではセラミックボール+フッ素系グリスで微粉発生と摩耗を抑える、といった工夫が考えられます。

潤滑剤はグリスを充填しておくと防錆・防音に有効ですが、油分を嫌う場合は二硫化モリブデンコーティングなど固体潤滑被膜を検討します。

定期メンテナンス時にはエアブローでホコリを飛ばし、新しい潤滑剤を塗布することで寿命を延ばせます。

取り付け実装時のポイント

ねじ込み式では、可能であれば組立前にプランジャを所定のトルクでねじ込んでおき、ねじロック剤を追加して固定性を高めるのもひとつの方法です。

圧入式では作業者が斜めに押し込んでしまうことがあるため、治具を用いて直角に圧入するようにします。圧入穴はバリ取りを入念に行い、僅かなバリでも噛み込むと正規位置まで入らなくなります。

複数のプランジャを直列配置する場合、それぞれの位置精度の累積誤差にも注意してください。

また、組付け後にボール部分に防錆油を一滴差しておくと初期なじみが良くなります。

代替手段との比較検討

ボールプランジャは万能ではないため、他のメカニズムとの比較検討も重要です。

例えば、確実な固定が必要な箇所ではねじ式のスプリングピンやロックボルトの方が適しているかもしれません。

逆に微小な押圧でよいなら板バネや磁石によるデテントも代案となります。

最終的に求める性能とコストに対し、ボールプランジャが最適解か常に検討しましょう。

特に大量生産製品では、一個あたり僅かなコスト差も積み重なれば無視できなくなるため、必要十分な仕様の部品を選ぶことが大切です。

治具でのワーク位置決めにボールプランジャを利用する利点

ライン加工品の治具に位置決め用のボールプランジャを使用することで、経験の浅い作業者やパートの方でも簡単にワークの位置決めが可能になりますが、治具の設計方法や加工の順序を見直し、ボールプランジャを利用することで加工漏れや不良品の発生も防止できることがあります。

前工程で加工した穴や溝をボールプランジャの位置決めに利用すれば、工程を飛ばしてワークを治具に取り付けようとした場合、位置が決まらないので取り付けミスに気付きやすくなるため、うっかり工程を飛ばして加工してしまった…というミスを防止できます。

加工された穴を位置決めに使用する場合は、なるべくリーマ穴などの穴径が安定している部分を利用し、ネジ穴などは避けるのがおすすめです。

また、加工された穴を位置決めに利用する場合は、バネ圧があまり強すぎないものを選択しましょう。

バネ圧が強すぎると、穴の口元が変形する可能性があります。

やむを得ずネジ穴を利用している場合も、バネ圧が強すぎると加工後にボルトが入らないなどのトラブル発生の原因になるので注意してください。

ボールプランジャ先端部は、定期的に洗浄する

マシニングセンターなどで使用する治具にボールプランジャを使用していると、切削油や微粒子状の切粉の付着により先端のボールの動きが悪くなります。

特に切削油は、乾くと粘度が増しバネ圧が弱いボールプランジャではボールが中にめり込んで固まってしまうことがあります。

このまま放置しておくと、内部に切粉が入り込み使用できなくなる危険性があるため、定期的または治具の脱着(交換)前には必ず先端部をクリーニングし、清潔な潤滑油や防錆油を塗布してください。

ボールプランジャそのものはそれほど高価なものではありませんが、交換時には微妙な突き出しの調整が必要になります。

また、ネジロックを使用してボールプランジャを固定している場合は、交換に労力や手間、時間もかかります。

そういった手間を解消するためにも、ボールプランジャ先端部は定期的に洗浄し清潔にしておいてください。

メトロールの高精度な位置決めセンサとは?

工作機械や自動化ラインでは、「ワークを正確な位置に置けるかどうか」が加工精度や生産性を大きく左右します。そんな現場で信頼されているのが、メトロールの高精度な位置決めセンサです。

最大繰返し精度0.5µmという驚異的な精度を持ちながら、防水・防塵性能を備えて悪環境でも安定動作します。

多くの製造現場で選ばれているメトロールのセンサについてご紹介します。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。

関連記事

ボールプランジャに精密スイッチを内蔵し、装置の小型化を実現

自動車部品の組立装置を製造している装置メーカー様より、ボールプランジャによる割り出しについて、ご相談いただきました。

メトロールの「ボールプランジャスイッチ」はボールプランジャに精密スイッチを内蔵した1台2役。インデックスユニットの小型化を実現しました。

タッチプローブによる研削盤の「機上測定」とは?

ロボットのハンド交換でタッチプローブを活用。ワークの原点出し・計測を自動化

ロボットアームにメトロールの『タッチプローブ』を持たせることで、ワークの外径・内径、高さを希望の仕様に自動で加工できるように。

・原点出しの精度があがり加工精度が向上

・加工後の計測自動化で作業者の検査工数が大幅短縮

など生産性の向上につながります。