光電センサとは?基本原理から選定ポイント、実際の運用におけるノウハウや注意点を解説

光電センサは、製造現場における物体検出の中核を担う重要なデバイスです。透過型、反射型、回帰反射型といった各方式により、コンベアでの部品検出からロボットの位置確認まで幅広い用途で活躍しています。

非接触検出による高速応答と汎用性の高さから、生産ライン自動化には欠かせない存在となっています。

本記事では、光電センサの基本原理と主要タイプから、産業現場での選定ポイント、実際の運用における具体的なノウハウや注意点まで、経験に基づいた実践的な知識を詳しく解説します。

目次

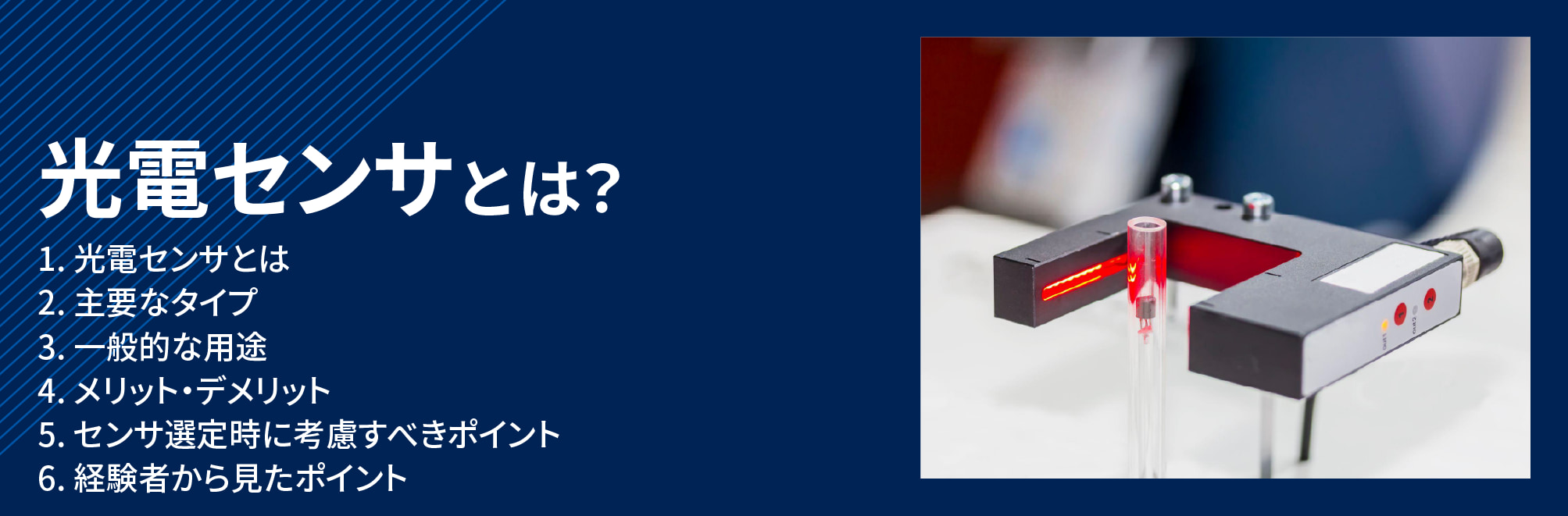

光電センサとは?

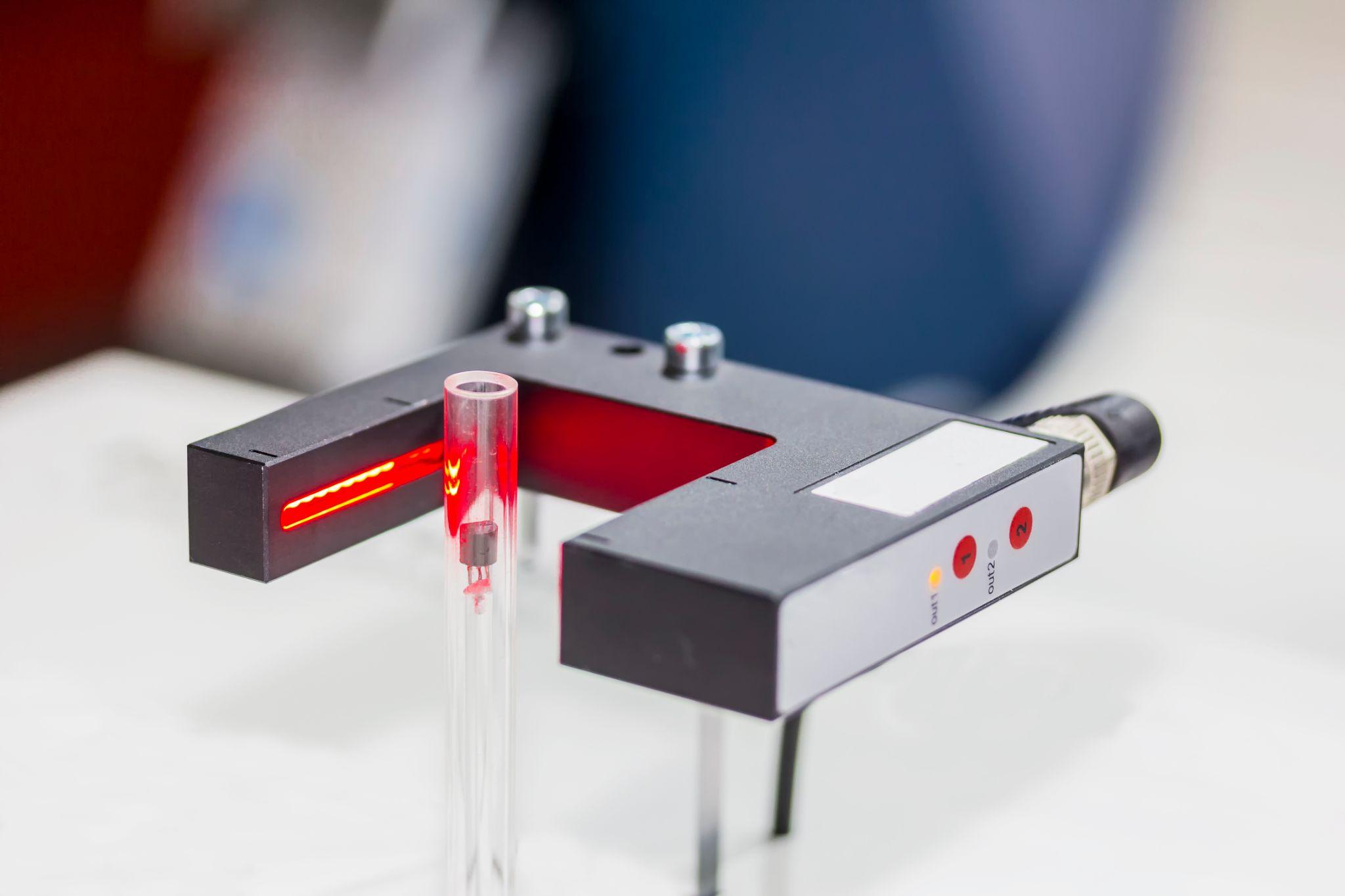

光電センサ(フォトエレクトリックセンサ)は、光を使って物体の有無や状態を検出する非接触型のセンサです。一般的に発光部(エミッタ)から赤外線や可視光(赤色LEDやレーザー光など)が放射され、受光部(レシーバ)がその反射光または透過光を受け取ります。

検出対象物(ワーク)が発光部と受光部の間に入って光を遮ったり、物体表面で光を反射させたりすると、受光部に届く光量が変化します。センサ内部の電子回路(増幅器やスイッチ回路)がこの光量変化を電気信号に変換し、オン・オフなどの出力信号として取り出します。

光源には主に赤外LEDが用いられますが、高精度検出にはレーザーダイオードを用いたモデルもあり、微小物体の検出や長距離検出を実現しています(例えばクラス1レーザー搭載モデルでは1mm径光スポットで数十cm~数mの検出が可能)。

主要なタイプ

光電センサは動作方式の違いによりいくつかのタイプに分類されます。代表的な検出方式として、透過型、反射型(拡散反射型)、回帰反射型の3種類があります。

それぞれ発光部・受光部の配置や検出原理が異なり、得意とする用途や性能特性も異なります。以下に各タイプの仕組みと特徴を解説します。

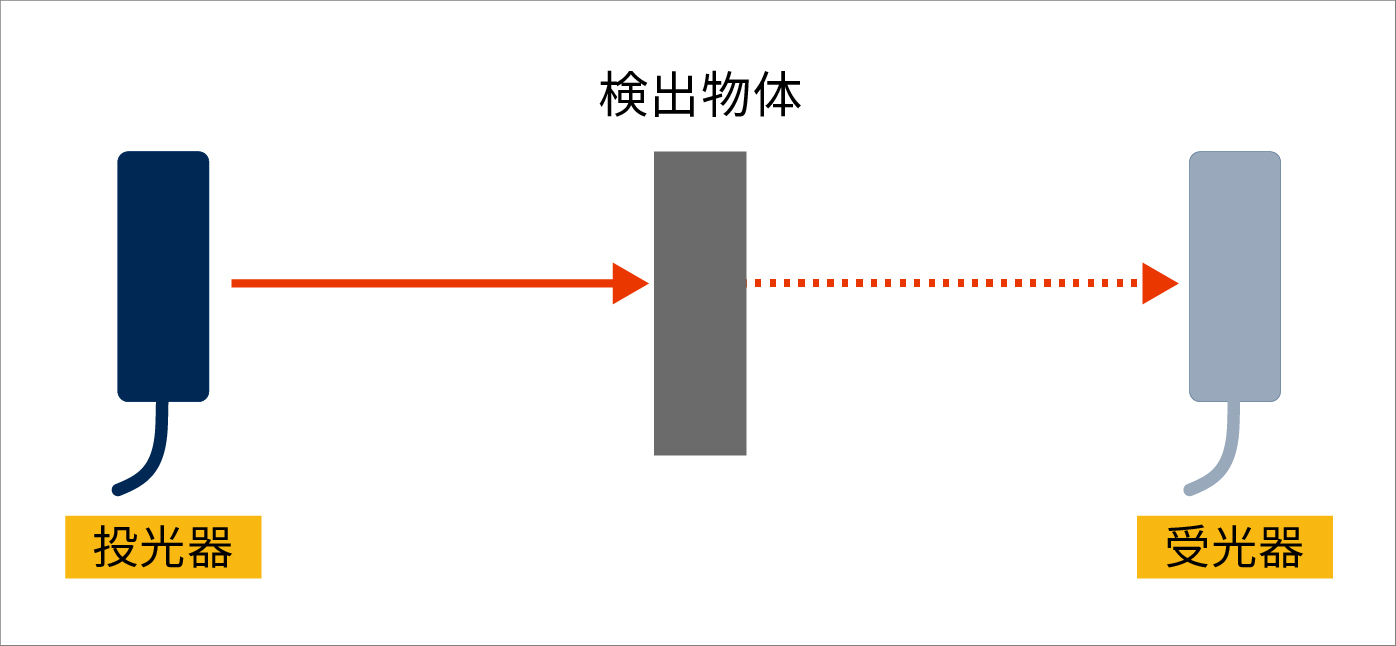

透過型センサ(スルービーム)

透過型(Through-beam)センサでは、発光器と受光器が対向するように離れて設置され、両者間に張られた光ビームが遮られることで物体を検出します。検出対象が発光部と受光部の間を通過して光を遮ると、受光部に届く光が減少し、その変化をもってスイッチが動作します。

発光・受光が別筐体のため光路が安定しており、数メートルから最大で数十メートル程度まで非常に長い検出距離が得られる点が特徴です。また、対象物の色や材質の影響をほとんど受けず確実に検出でき、応答も高速で信頼性が高い方式です。

一方で、発光部・受光部それぞれに配線や設置が必要となるため実装がやや煩雑であり、光軸の精密な位置合わせ(アライメント)も要求されます。狭いスペースでは設置が難しい場合がありますが、光電センサの中で最も安定かつ長距離の検出を実現できる方式として広く利用されています。

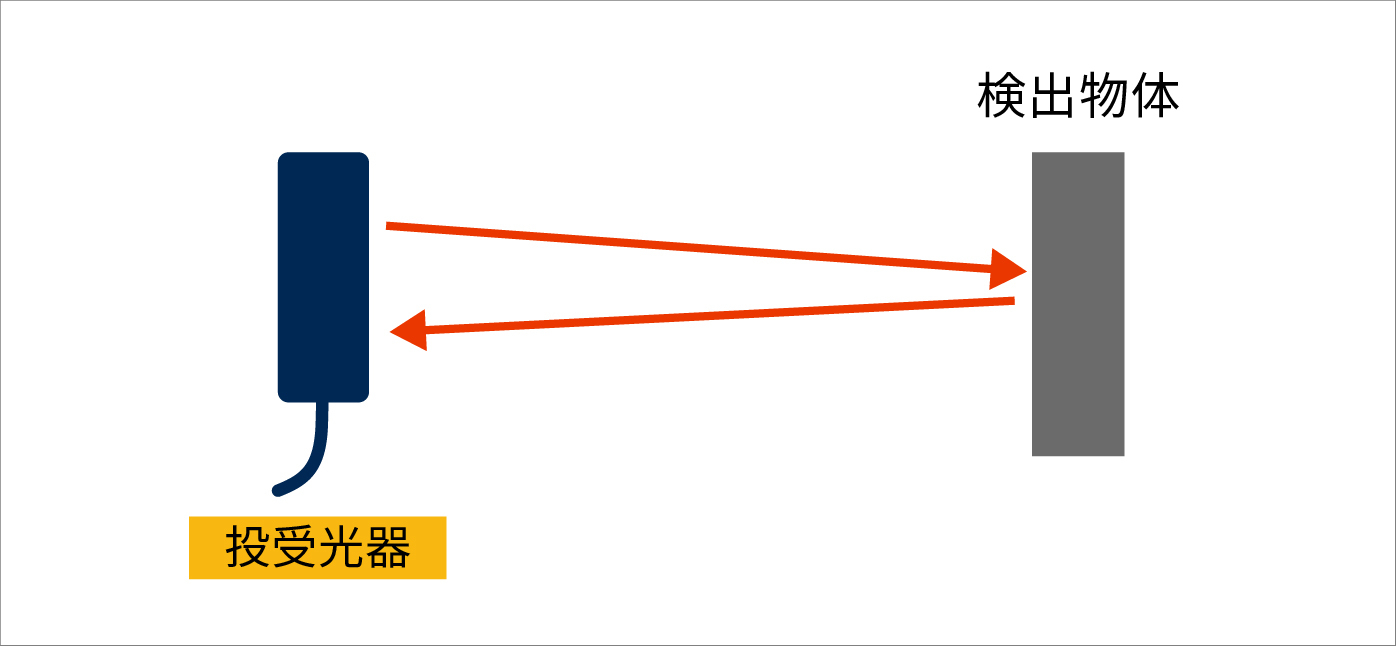

反射型センサ(拡散反射型)

反射型(Diffuse-reflective)センサでは、発光部と受光部が同一ハウジング内に組み込まれており、検出対象物に当てた光の反射を受光して物体を検出します。物体からの反射光を検出するため発光器・受光器を一体で片側に設置でき、透過型に比べ配線や据え付けが容易で省スペースです。

しかし、検出距離は数センチから数メートル程度と比較的短く、到達する反射光の強さが対象物の表面状態(色や材質、光沢)に大きく左右されるという特性があります。例えば光沢のない白色の物体はよく反射しますが、黒色や艶消しの物体は光を吸収・散乱するため検出可能距離が短くなる傾向があります。

また背景物の反射による誤検出リスクもあり、後方にある壁や設備からの微弱な反射光を対象物と誤認する場合があります。この問題に対しては、二重受光素子を用いて背景からの光を差し引く「背景抑制機能(BGS)」などの技術が開発されており、近年の拡散反射型センサでは背景物の影響を低減したモデルも登場しています。

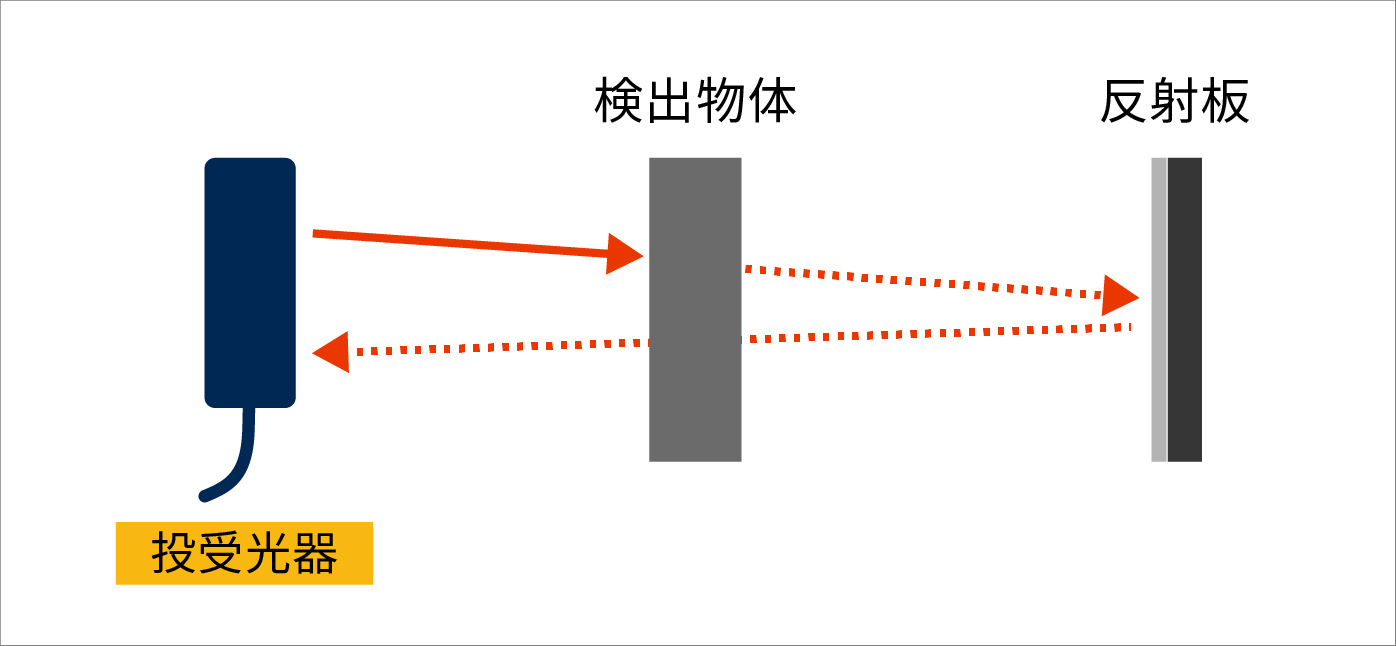

回帰反射型センサ(リフレクタ型)

回帰反射型(Retro-reflective)センサでは、発光部と受光部が一体化したセンサ本体と、対向側に配置した反射板(リフレクタ)を組み合わせて使用します。センサから照射された光は反射板によってセンサ方向へ折り返され、何もない状態では受光器に光が戻るようになっています。

検出対象物がセンサと反射板の間に入ると光路を遮り、受光光量の減少によって物体の存在を検知します。透過型のように発光器と受光器を別々に配線する必要がなく片側設置で済む利点があり、検出距離も数メートルから最大10m前後まで比較的長距離の検出が可能です。

また対象物で光を2回通過する構造上、透明なガラスやフィルムなども条件次第では検出できます。色や表面角度の影響も拡散反射型に比べて受けにくく、安定した検出が可能です。

一方で、高輝度な鏡面体や金属光沢のある対象物では反射板と同様に光を強く反射してしまい、光が遮られたことをセンサが検知できず誤作動する恐れがあります。

この問題に対しては、偏光フィルタを組み込んで一定方向の偏光しか受光しない「偏光フィルタ付回帰反射型センサ」が用いられ、鏡面体や透明体でも安定検出できるよう工夫されています。

また回帰反射型センサにはセンサ直近に検出不能なデッドゾーン(近接盲区)が存在する点にも留意が必要です。これはセンサからごく近い位置では発光光がまだ十分発散しておらず反射板へ届かないためで、各メーカーが提示する最小検出距離以上で使用する必要があります。

一般的な用途

光電センサは応答が速く非接触でほとんどあらゆる物体を検出できる汎用性から、産業から日常まで幅広い分野で使用されています。以下に主要な用途例を挙げます。

産業用オートメーション

工場の生産ラインや組立装置で部品や製品の有無検知、位置決め、仕分けカウントなどに広く用いられています。

たとえばコンベア上を流れる製品の通過検知、ロボットが部品を正しく配置できているかの確認、部品不足や詰まりの検出など、製造工程の自動化に欠かせない存在です。高速応答を活かしてミリ秒単位でのカウントやタイミング制御にも利用されます。

包装・パッケージング

梱包機械や包装ラインでは、包装材の有無検知や充填レベル検出、ラベルの有無チェックなどに光電センサが使われます。透明なフィルム包装やボトルの満杯・残量検知には偏光フィルタ付き回帰反射型が用いられることもあります。

非接触で容器に触れずに検出できるため食品・医薬品分野でも重宝されます。

エレベータ

エレベータのドア部分には乗降者や障害物を検知する安全センサとして光電スイッチ(フォトアイ)が設置されています。ドア枠に取り付けられた透過型のセンサビームが人や物によって遮られるとドアが再開閉する仕組みで、挟み込み事故を防止します。

また、エレベータの昇降位置検出にもU字型(スロット)光電センサが利用され、各階の決まった位置に取り付けた遮光板を検出して正確な停止位置制御を行います。

安全装置

工場で作業者の安全を守るためのライトカーテンやエリアセンサも広義には光電センサの応用です。これは複数の透過型光軸を格子状に張り巡らせ、人の侵入や手指の侵入を瞬時に検知して機械を停止させます(ISO 13849-1など安全規格に適合した安全光電センサが使用されます)。

また駐車場のゲートや建物の自動ドアでも光電式のセーフティービームが使われ、障害物検出や挟み込み防止に寄与しています。

光電センサのメリットとデメリット

光電センサを他の一般的なセンサ技術と比較した場合に際立つ利点と欠点を整理します。

光電センサの主な利点

非接触検出による利点

最大の利点は非接触検出であることです。物理的に触れずに検知できるため対象物やセンサを傷めず、消耗も少なく長寿命です。

高速応答性能

また光を利用することで極めて高速な応答が可能であり、数ミリ秒以下の高速検出で高速搬送ラインの制御にも対応できます。

汎用的な検出能力

さらに検出対象を選ばない汎用性も大きなメリットです。金属しか感知できない誘導センサとは異なり、光が当たればどんな材料でも検出できるためガラス・プラスチック・木材・液体など幅広い物体を扱えます。実際、光電センサは工場だけでなく日常環境まで「ほぼあらゆる対象物を検知可能なセンサ」として普及しています。

高精度検出と調整の容易さ

加えて、光学系の改良により高い検出精度も実現しています。小径のレーザー光スポットや高分解能の受光素子によって数ミリ以下の微小な物体や位置変化も読み取れるため、厳密な位置決めや寸法検査にも応用されています。

さらに発光に可視光を用いるモデルではアライメントが容易で、目に見える赤色光スポットを合わせ込むだけでセンサ位置の調整が行えます。

このように、光電センサは長距離検出・高速応答・非接触・高精度・オールマイティな検出能力といった多くのメリットを備えています。

光電センサの主な短所

環境要因による影響

一方で光を使うセンサならではの制約や注意点も存在します。まず、環境要因による影響を受けやすい点が挙げられます。他の検出方式に比べ繊細な光学系を用いるため、埃や油分がレンズに付着すると感度低下や誤検出を引き起こすことがあります。

定期的なレンズ清掃やメンテナンスが必要になる場合があり、特に粉塵や油煙の多い工場環境では汚れ対策が重要です。

また周囲の強い光(直射日光や溶接光など)がセンサに入り込むと、受光素子が飽和して検出性能が低下する恐れがあります。このため設置場所によっては遮光フードを付けたり感度調整を行ったりする必要があります。

さらに、センサ同士が近接しているとお互いの発光光が混信し相互干渉を起こす場合もあります。防止策として発光周波数をずらせる機種や、隣接設置を避けるレイアウト設計が推奨されます。

検出方式別の課題

検出方式ごとの短所もあります。例えば拡散反射型は前述の通り対象物の表面状態に左右されやすく、黒色や艶消しの物体では検出距離が短くなる、背景による誤検知が起こり得るといった欠点があります。

回帰反射型は鏡面や光沢物体に弱い点と、短距離では死角ができる点が課題です。

透過型は安定検出できる反面、センサと受光器の設置コストや調整手間が他方式より大きくなります。

他技術との比較における限界

用途によっては光電センサより別の方式が適している場合もあります。例えば数十メートル以上の距離や透明体の厚み測定には超音波センサやレーザー測距センサが用いられることがありますし、数ミリ以下の精密な変位計測には画像センサや変位計の方が有利なケースもあります。

近年は安価なToF方式の3次元カメラも登場し、物流分野のピッキングなど一部用途では光電センサに代わり採用される例もあります。

しかし光電センサは依然として単純なオン/オフ検出の高速性と信頼性に優れており、コストパフォーマンスや応答速度を重視する用途では他方式には代え難い利点があります。

総じて、光電センサは多くのメリットを持つ一方、環境整備や対象に応じた機種選定を誤るとその性能を発揮できない場合もあるため、特性を踏まえた適切な運用が重要です。

センサ選定時に考慮すべきポイント

光電センサを選定する際は、用途や環境に応じて適切な仕様の機種を選ぶ必要があります。以下のような主要ポイントを考慮します。

検出方式と設置構成

まず用途に適した方式(透過型・反射型・回帰反射型など)を選びます。例えば長距離や厳しい環境で確実な検出が必要なら透過型を、ワンボディで手軽に設置したいなら拡散反射型を、といった判断です。

またセンサと反射板を設置できるスペースがあるか、片側のみしか取り付けられないかといった物理的制約も方式選定のポイントになります。

検出距離

必要な検出距離に対応できるセンサであることを確認します。透過型は一般に最長検出距離が長く、回帰反射型・拡散反射型の順に短くなります。検出距離がギリギリだと動作が不安定になるため、余裕を持ったレンジの製品を選ぶのが安全です。

特に透明体検出ではカタログ上の数値より短い距離でしか安定検出できない場合もあるため注意します。

検出物体の性質

検出対象の大きさ、色、材質、透明度、表面の粗さなども機種選定に影響します。小さい部品や微細な段差を検出するならスポット径の小さいレーザーセンサやスリット付きセンサが適しています。

黒色・艶消し・透明な物体には高出力タイプや偏光フィルタ付きモデルが有利です。逆に鏡面物体を扱う場合は拡散反射型の方が安定することもあります。このように対象物に応じた光源・検出原理の選択が重要です。

応答速度

被検出体が高速で通過するプロセスではセンサの応答時間も重要です。一般的な光電センサは高速ですが、製品によっては数十マイクロ秒程度から数ミリ秒程度まで応答速度が異なります。

例えば1分間に数百個以上流れるような仕分けラインでは高応答タイプを選ぶ必要があります。またチャタリング防止のためにオンディレイ・オフディレイ機能を持つモデルもあります。

設置環境

使用環境の条件(温度、湿度、粉塵、水滴、油煙、振動など)も考慮します。屋外や直射日光下では外乱光に強いタイプや遮光対策が必要です。粉塵環境ではレンズ汚れ検知アラームやエアパージ機構付きのセンサが適する場合があります。

水や薬品がかかる場所ではIP67やIP69Kなど防水・耐薬品性を備えたステンレス筐体モデルを選ぶと信頼性が高まります。周囲温度が高温または低温極限の場合は動作温度範囲にも注意します。

耐久性・堅牢性

工業用途では振動や衝撃に耐える堅牢な構造かも重要です。樹脂ハウジングより金属ハウジングの方が耐環境性に優れますが重量とコストが増します。設置スペースに余裕がない場合、薄型・小型センサ(筒型M18や超薄型スリムタイプなど)も検討します。

配線の引き回しやすさ、コネクタの有無(M8/M12コネクタ型かケーブル直出しか)も現場作業性に影響します。

出力仕様とインタフェース

制御機器との接続方式も選択肢の一つです。PLCの入力タイプに合わせてNPN出力・PNP出力を選びます。アナログ量を取りたい場合は距離に比例したアナログ出力モデルもあります。

近年はIO-Link対応センサも登場しており、センサと上位IO-Linkマスタ間で双方向通信が可能です。IO-Link対応品なら動作モードの遠隔切替や感度設定、自己診断データの取得などが標準化されたプロトコルで行えるため、スマートファクトリー化を見据えるならインタフェースも考慮に入れる価値があります。

メーカーとサポート

各社から多種多様な光電センサが発売されていますが、実績あるブランドの製品は信頼性やサポート面で安心感があります。特に安全用途では各国規格認証を取得した製品を選ぶ必要があります。

万一トラブルが発生した場合のアフターサポート体制も含め、総合的にメーカーを選定すると良いでしょう。

経験者から見た光電センサのポイント

光電センサは理論上優秀な特性を持つ一方、実際の製造現場では材質による検出性能の違いや環境要因による不具合など、カタログには載らない課題が多数発生します。

実際の導入・運用経験に基づいた実践的な知識を詳しく解説します。

加工現場での材質・形状別検出実績と対処法

アルミ合金の検出では、素材状態と加工後で全く異なる対応が必要です。展伸材は表面の酸化膜により拡散反射型でも安定検出できますが、切削加工後の鏡面は光を正反射するため検出不可能になります。

例えば、切削加工品のアルミ検出に30度傾斜設置を標準化し、正反射光を避けることで解決できます。

ステンレス材では、SUS304とSUS430で大きく特性が異なります。SUS304は磁性がないため誘導センサが使えず光電センサ頼みですが、表面仕上げによって検出距離が3倍近く変わります。#400仕上げなら50mm、鏡面仕上げなら15mm程度が実用範囲です。

樹脂部品では静電気によるセンサ誤動作が頻発します。特にPOM(ポリアセタール)やPE(ポリエチレン)は帯電しやすく、センサ近傍で放電してノイズを発生させます。対策として除電装置の併設か、金属ケース入りセンサの採用が有効です。

黒色ゴム部品は最も検出困難な対象の一つです。カーボン含有の黒ゴムは光をほぼ吸収するため、拡散反射型では3-5mm程度まで接近させる必要があります。この場合、背景抑制機能付きセンサを選定し、ワーク通過位置を限定する治具設計が重要になります。

段取り替え効率化のための光電センサ活用術

多品種少量生産では、段取り替え時の治具交換確認に光電センサを活用できます。治具にユニークな遮光パターンを設け、センサで治具種別を自動識別する仕組みです。例えば治具に3mm、5mm、8mmの遮光板を組み合わせて配置し、3本の透過型センサでバイナリ識別することで8種類の治具を区別できます。

これにより作業者の治具間違いを完全に防止でき、段取りミスによる不良品発生を削減できます。また、PLCで治具識別信号を受けて加工プログラムを自動選択するため、段取り時間も短縮されます。

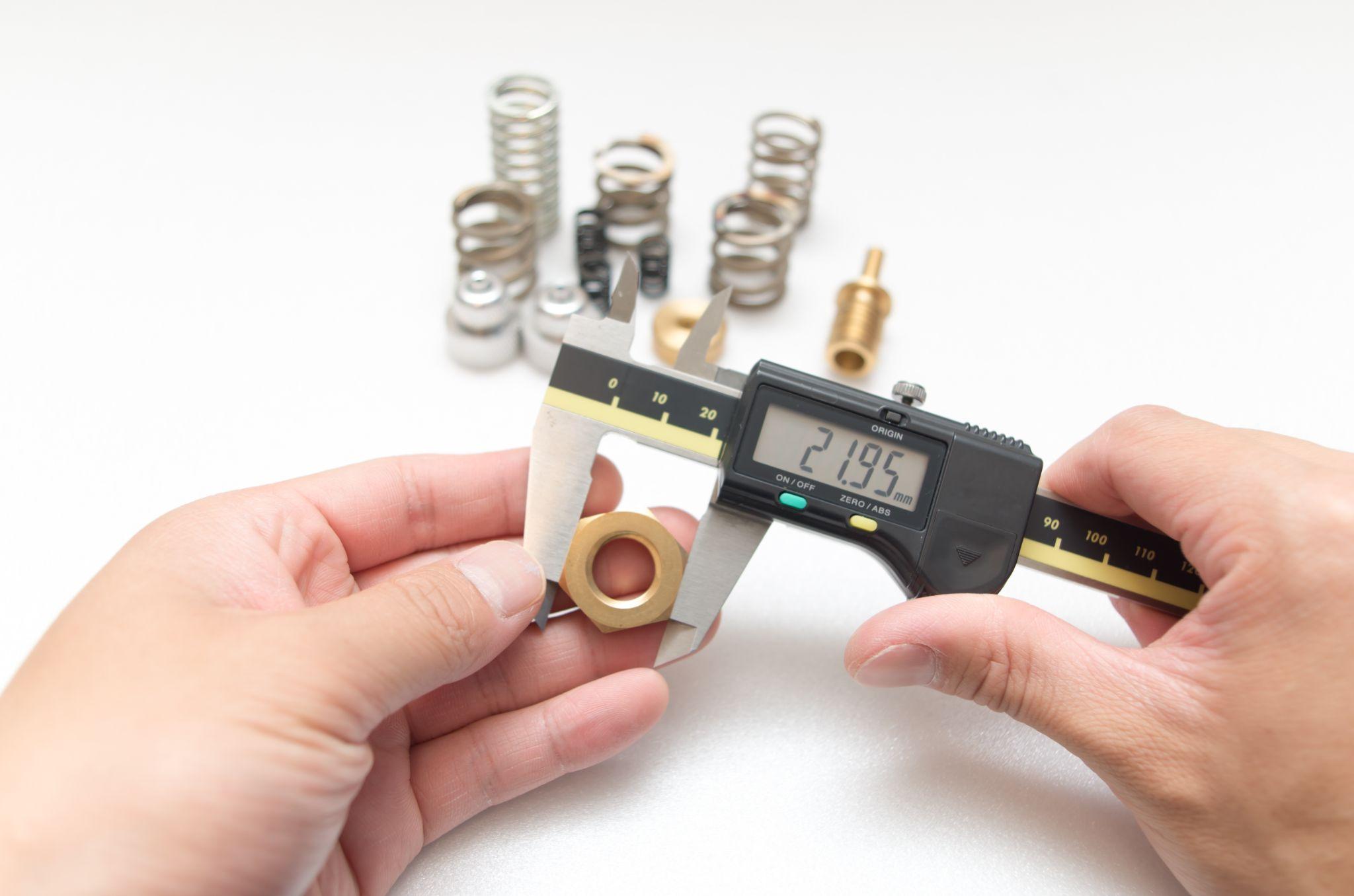

ワーク投入位置のばらつき補正にも光電センサを使用します。チャック把持前にワークの先端位置を2軸の光電センサで測定し、XY方向の位置ずれを検出します。この情報をもとにワーク移載ロボットの補正を行うことで、例えば±0.5mm以内の位置決め精度を実現することができます。

品質保証における光電センサの運用

加工品の寸法チェックでは、光電センサによる簡易測定が効果的です。直径測定では対向する2本のレーザー光電センサでワークの影幅を測定し、±0.1mm精度での選別ができます。

穴あけ加工の貫通確認では、透過型センサをワーク裏面に配置し、ドリル先端の突き出しを検出します。これにより座グリ穴の深さ不足や、ドリル折れによる未貫通を確実に検出できます。

自動化システムでの活用

無人運転システムでは、光電センサによる異常検知が重要な役割を果たします。切りくずの排出確認では、コンベア上に透過型センサを設置し、切りくずの流れを常時監視します。10秒間信号変化がない場合は切りくず詰まりと判定し、自動停止させます。これにより夜間無人運転時の設備損傷を防止できます。

ロボットハンドの把持確認では、センサをハンド内部に埋め込み、ワークの有無と位置を同時検出します。真空パッドでの吸着と異なり、機械的把持では把持力だけでは確実性を判断できないため、光電センサによる確認が必須となります。

コンベア上での製品仕分けでは、複数センサの組み合わせで製品形状を判別します。長さ、高さ、幅を各々測定し、PLCで寸法パターンマッチングを行うことで、複数種類の製品を高速仕分けできます。

海外工場展開での規格対応と実務課題

海外工場での光電センサ導入では、安全規格への対応が最重要課題です。CE マーキング対応機器の選定は当然ですが、現地の電気規格(電圧、周波数)や環境規格(IP 等級、使用温度範囲)の確認が不可欠です。

特にアジア圏の高温多湿環境では、結露によるセンサ不良が頻発します。日本国内では経験しない湿度90%超の環境で、レンズ内面の曇りや電子回路の腐食が発生することもあります。対策として密閉度の高いIP67以上の製品選定と、除湿装置の併設を標準化しましょう。

部品調達では、現地での入手性を重視したメーカー選定が重要です。日本では一般的なメーカーでも、海外では代理店がなく修理・交換に時間がかかるケースがあります。そのため海外展開前に、進出予定国でのサポート体制を必ず確認し、現地調達可能な代替品リストを準備する必要があります。

メトロールの高精度な位置決めセンサとは?

光電センサは非接触検出による高速応答と汎用性で製造現場の自動化を支える一方、μm(マイクロメートル)単位の超精密な位置決めには物理的な限界があります。

メトロールの位置決めセンサは、工作機械でのCNC加工における工具長測定、ワークの正確な芯出し、クランプ状態の確認など、製造品質に直結する重要な工程で「確実な接触による高精度検出」が可能です。

高精度位置決めタッチスイッチ(位置決めセンサ)

接触式の高精度スイッチで、工作機械やロボット、治具などの位置決めやワーク有無検出に用いられます。最大繰返し精度0.5µmと極めて高精度で、IP67の防水防塵性能を備え、悪環境下でも安定動作します。200種類以上の標準モデルがあり、狭所対応、高温対応、真空対応、低接触力タイプなどバリエーションが豊富です。

ツールセッタ(工具長測定センサ)

CNC工作機械や産業用ロボットに搭載し、工具長の測定や原点位置出し、工具折損検知などに使用される接触式センサです。工具の長さや摩耗、熱変位を機内で自動測定・補正することで加工不良を防止し、段取り時間を大幅短縮します。世界74ヵ国で50万台以上の出荷実績があるメトロールのベストセラー製品です。

タッチプローブ(機上測定プローブ)

工作機械やロボットに搭載し、加工前のワーク位置決め(芯出し)や加工後の寸法測定を自動で行う機内計測用の接触式プローブです。繰返し精度1µmでワークの基準出し・寸法検査を自動化し、熟練者の手作業を置き換えることで段取り時間短縮や加工不良防止に貢献します。有線式と無線式(ワイヤレス)のモデルがあり、5軸加工機やロボットへの後付けニーズにも応えています。

エアマイクロセンサ(空圧式センサ)

空気圧を利用した非接触センサで、ワークの着座状態を数ミクロン精度で検出できます。従来は困難だった10µm以下の隙間(「浮き」)を±0.5µmの繰返し精度で検知し、ワークと治具の密着不良による加工不良や設備のダウンタイムの発生を防止します。半導体製造プロセスや精密部品のクランプ工程、研削盤の砥石位置合わせなどで活用され、国際標準のIO-Link通信にも対応したスマートセンサです。