【生産性10倍UP】ツールセッタ×プローブ×協働ロボットによる自動化!マシニングセンタの24時間稼働を実現

メトロールは自社製品の部品を内製化しており、本記事では、メトロールのセンサと協働ロボットを活用して24時間稼働を実現した事例をご紹介いたします。

人手不足で自動化をしたいけれど、コストもかかるし導入に踏み切れない方に参考になれば幸いです!

目次

24時間稼働なんて夢のまた夢だった、、

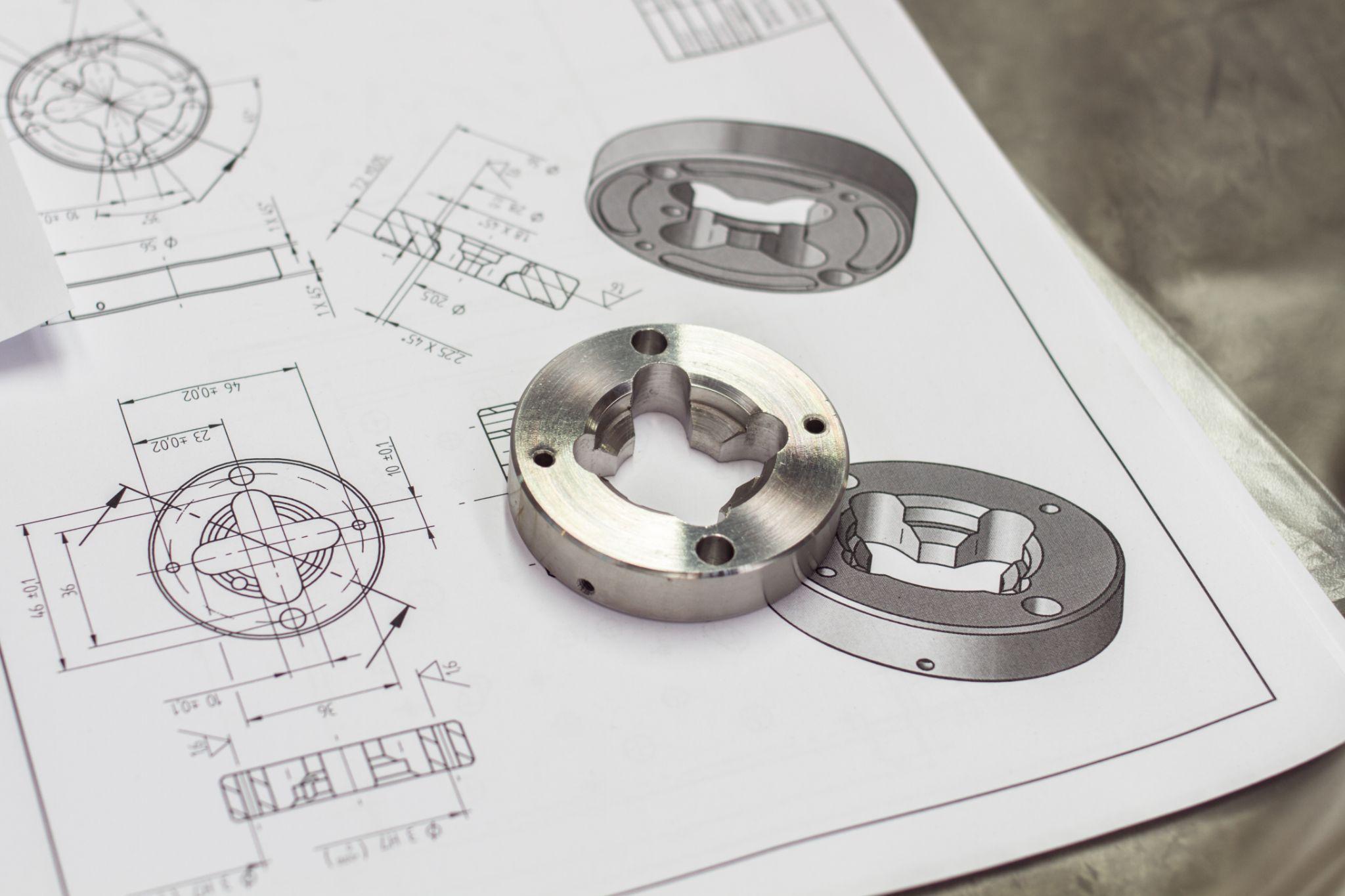

メトロールでは高精度なセンサーを手ごろな価格で提供していますが、その秘訣としてセンサ部品の内製率を高めており、部品の多くを社内で加工しています。 また生産に自社センサを利用し自動化を推進し生産性を高めながら、お客様同様に製品の使用感を製品開発部にフィードバックし製品改良に活かしております。

一方、自動化を加速したのはここ数年の話。

今回はどのようにメトロールで自動化を進めてきたかを機械加工部で働く浦野さんと矢島さんにお話をおききしました。

このラインではマザックINTEGREX j-200Sのマシニング使ってセンサーの筐体部品を製造しております。

(課題)部品内製化における3つの生産課題

以前は「日中に何とか加工して、夜は止めるしかなかった」機械加工部の矢島さんは語ります。

その理由は3つありました。

- 課題1:材料の供給も、製品の取り出しも人が付きっきりで対応

- 課題2:ワーク原点出しの段取り作業も人手で実施

- 課題3:ドリルの折れや加工ミスも、人の目で発見するしかなかった

(解決策)24時間稼働を実現した自動化とは?

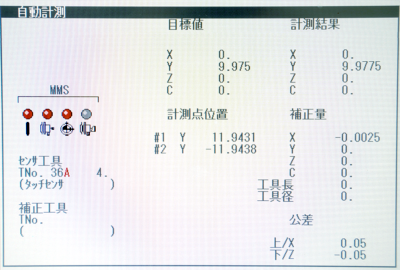

自動化①タッチプローブとツールセッタで段取り作業と折損検知を自動化

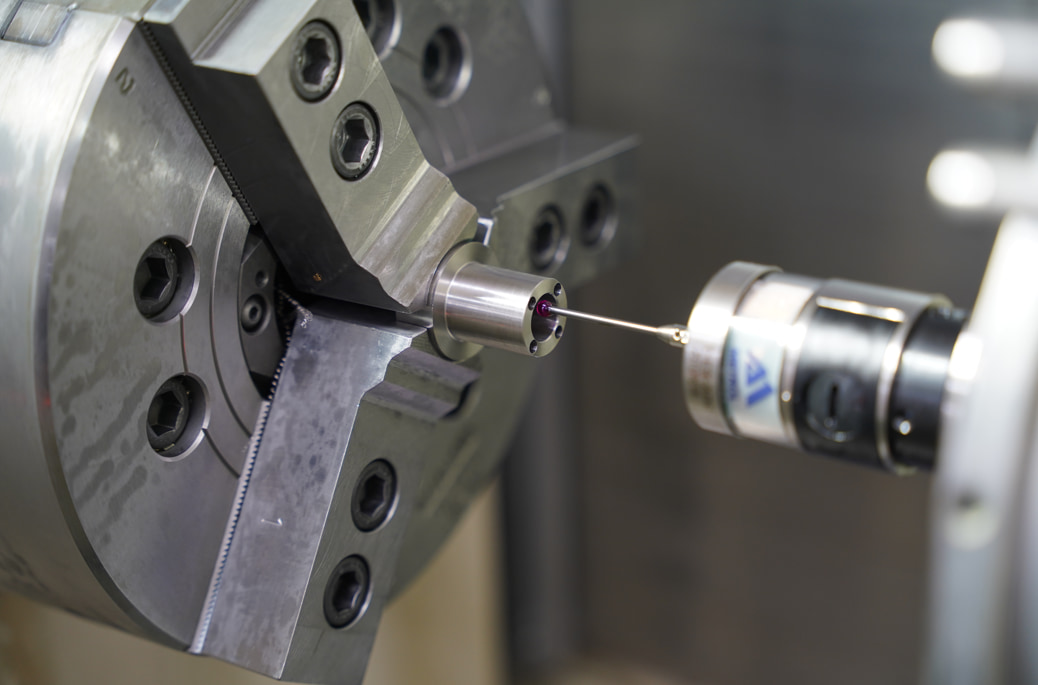

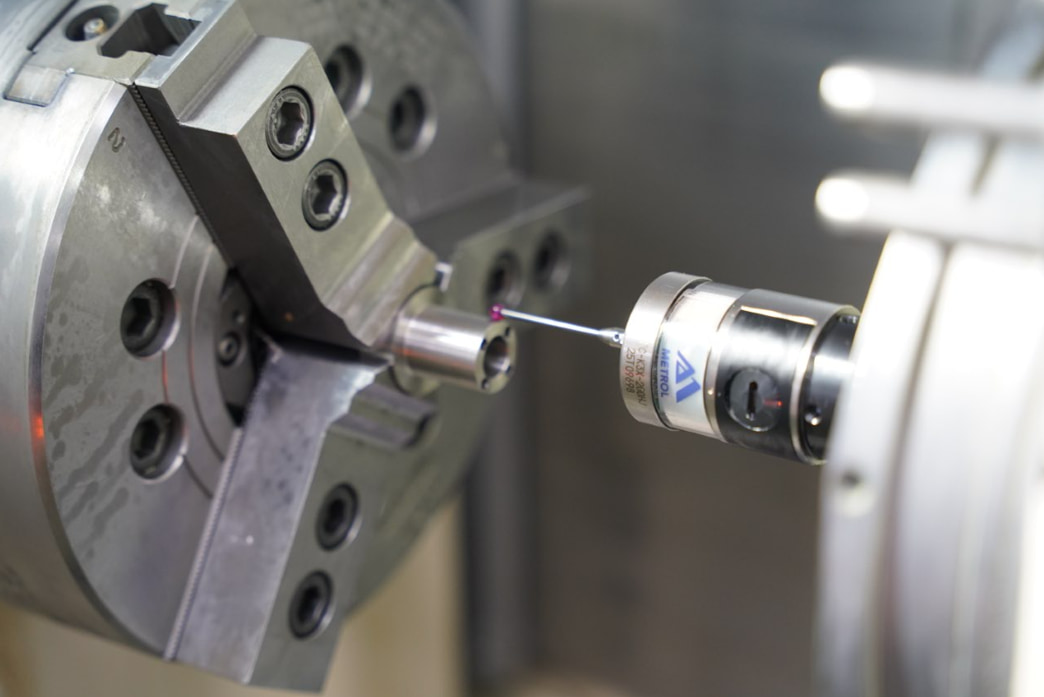

しかし、ある日、現場に転機が訪れました。まず導入したのはツールセッタとタッチプローブです。

「タッチプローブのおかげで、毎回マイクロメーターで測っていた作業が、機内で自動化されました」

手作業による測定のばらつきや温度変化の影響もなくなり段取り時間は大幅に短縮されました。

また特に大きかったのは折れたツールを自動で検知できるツールセッタの効果です。

「以前は加工途中にツールが折れ、不良品が量産されていたことがありました。でも今は、一定のタイミングでツールセッタでツールを計測し折損を検知したらすぐに機械が止まります」。不良品の山ができていた頃とは大違いです。

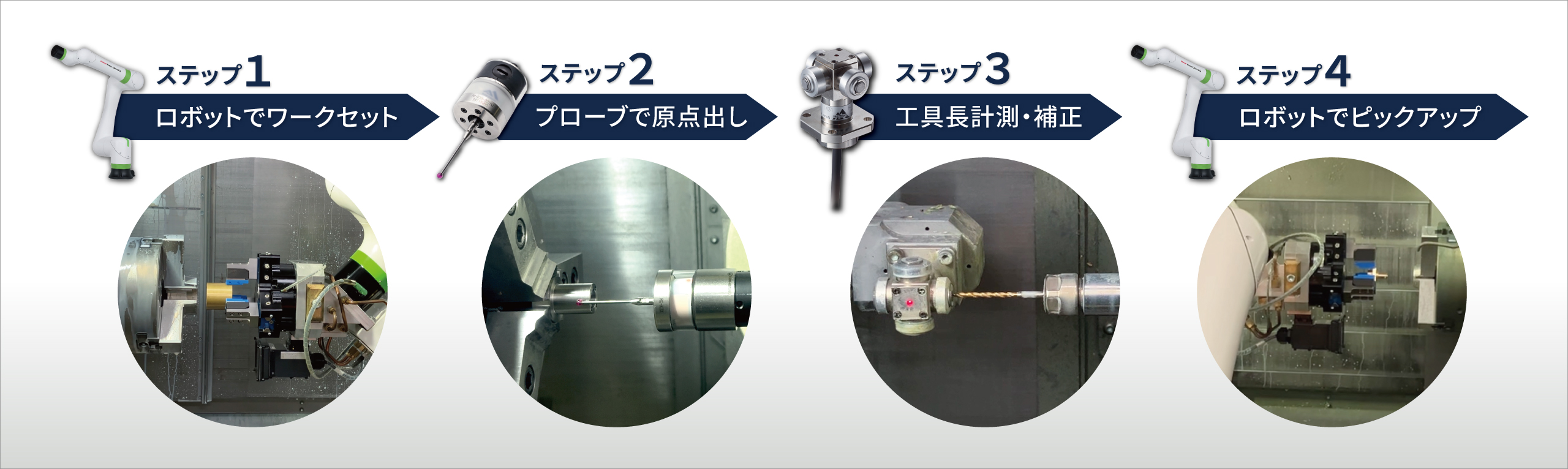

自動化②更に協働ロボット導入で完全無人の夜間稼働が可能に

一方、プローブとツールセッタ導入後も、ワークのセット、完成部品の取り出しは人の手で実施しておりました。

更なる生産性アップを実現するために協働ロボットの導入をする事にしました。

これによりワークの供給から完成部品の取り出しまでを人に代わって行い、完全無人の夜間稼働が可能になりました。

「協働ロボットの操作も最初は難しいと思っていましたが、導入した協働ロボットの操作はタブレットで操作できて、動作指示もアイコンを選ぶだけ。1週間で使えるようになりました」。

設定が簡単なだけでなく、操作指示を誤って設定してしまっても、接触を検知すると共同ロボットは衝撃を弱め、柔らかく止まる安全設計も決め手となりました。ロボットと人が同じ空間で安心して作業できました。

★手順のイラストを追加

【動画解説】ツールセッタ×プローブ×協働ロボットによる自動化!

マシニングセンタの24時間稼働を実現

(導入効果)24時間稼働を実現し生産性は10倍アップ。納期の精神的負荷も大幅に軽減

ツールセッタ、タッチプローブ、協働ロボットを導入した効果は以下の内容となります。

最大の効果は、24時間稼働実現による生産性10倍向上!!

また、生産性以外にも様々な効果がありました。

- タッチプローブで段取りと測定の手間を自動化

- 刃先センサで工具折れを即時検知、不良流出を防止

- 協働ロボットで素材供給と製品取り出しも無人化

- 段取り時間も1/5に短縮、作業者の精神的負荷も軽減

上記のBefore、after表を追加(最も出すのは生産性10倍)

「もう夜まで残らない!」自動化で実現した生産性向上と現場の安心

「月に10個しか作れなかった製品が、今では100個量産できるようになりました」。

生産性は単純計算で10倍です。今までは日中しか生産できませんでしたが、夜間の時間がそのまま生産時間になったことが大きな生産向上の要因となりました。

「以前は、納期が間に合わないケースなどは夜間まで残業し加工が終わるまで帰れない日も多々もありました。今は、安心して帰宅できます。精神的なストレスの軽減も、導入効果のひとつです。

さらに自動化によって空いた時間を活用して、外注していた部品も内製化できるようになりました。

「手が空いた分、コストダウンや納期短縮にもつながりました」と現場リーダーの浦野さん語ります。

「導入費用が高く実現できない」と考える方へ

5年前に戻れるなら、もっと早く導入しておけば良かったと伝えたい

確かに、自動化には費用がかかります。

しかし、「手作業のままでは取り返せない損失」もあると矢島さんは強調します。

「旋盤用ツールセッタとタッチプローブだけでも段取りが劇的に楽になります。

更に協働ロボットを加えれば、夜間の時間を丸ごと生産時間使えます。

10倍の生産性が数百万円の設備投資で手に入るなら、安いと思うようになりました」。

「もし自分が5年前に戻れるなら、もっと早く導入しておけば良かったと伝えたいです」。

自動化は、量産加工の現場だけの話ではありません。

少量多品種の加工でも、一台ずつ異なるワークでも夜間も稼働し続ける仕組みはつくれます。

その理由は旋盤用ツールセッタとタッチプローブがあるからこそ実現できます。

ワークが1つ1つ異なっても、タッチプローブがワークの原点出しを行いワークに合わせた高精度な加工を自動化してくれます。また工具が折れてもツールセッタが検知し不良品の大量発生を防いでくれます。

もう、“人がいなきゃ機械が動かない”時代ではありません。センサとロボットが相棒”になってくれますので、

お困りの方は是非ご相談ください。

以上、当社のセンサ、協働ロボットの導入レポートでした。

少しでも参考になれば幸いです。

本事例でご紹介した製品はコチラ

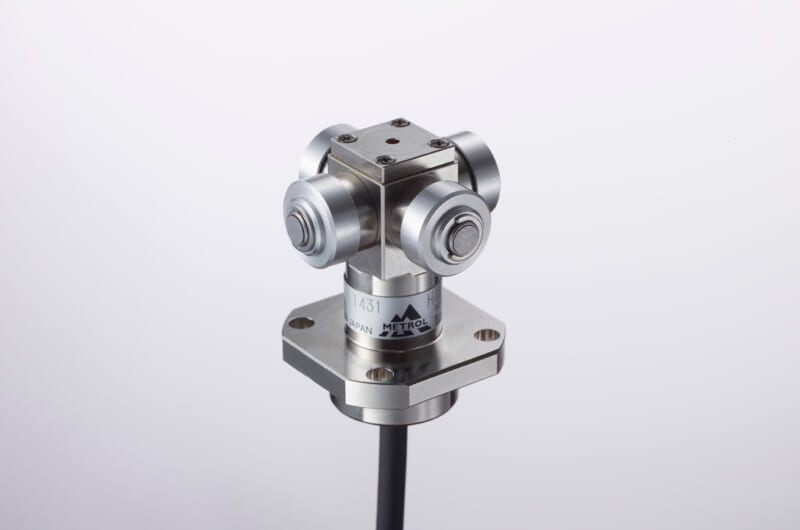

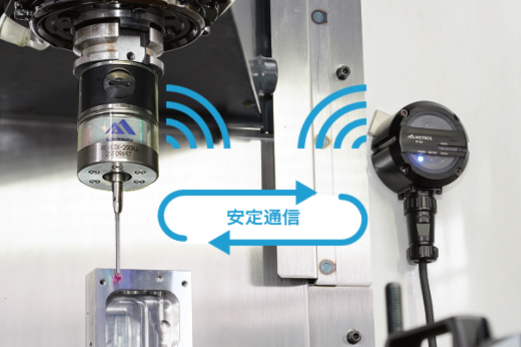

RC-K3XシリーズはCNC工作機械やロボットで、ワークの芯出しや加工後の寸法計測をする、国産のワイヤレス3次元タッチプローブです。 無線通信を使い、プローブの測定信号を受信機が機械へ伝達します。

CNC旋盤やマシニングセンタに搭載し、バイトのプリセット・摩耗・チッピング・熱変位補正を行い、工作機械の加工精度を常に維持することに貢献します。

【関連コンテンツ】『なんとか重工』ケロさん×メトロール コラボ企画~タッチプローブ・ツールセッタ使ってみた!~